电镀-高温氧化法制备CoCo2O4尖晶石型太阳能选择性吸收层

赵桐,李永堂,*,杜诗文,李晔珑

(1.太原科技大学材料科学与工程学院,山西 太原 030024;2.金属材料成形理论与技术山西省重点实验室,山西 太原 030024)

【研究报告】

电镀-高温氧化法制备CoCo2O4尖晶石型太阳能选择性吸收层

赵桐1,2,李永堂1,2,*,杜诗文1,2,李晔珑1,2

(1.太原科技大学材料科学与工程学院,山西 太原030024;2.金属材料成形理论与技术山西省重点实验室,山西 太原030024)

先采用电镀法在铁素体不锈钢上制备纯钴镀层,配方和工艺为:CoSO4·7H2O 300 g/L,CoCl2·6H2O 50 g/L,H3BO430 g/L,十二烷基磺酸钠(SDS)0.03 g/L,pH 5.0,室温,电流密度20 mA/cm2,极间距30 mm,时间20 min。再在800 °C下对Co镀层高温热氧化4 h,得到尖晶石型CoCo2O4太阳能选择性吸收层。分别采用扫描电镜(SEM)和X射线衍射仪(XRD)对镀层的相结构和表面形貌进行表征。研究了Co镀层厚度(即电镀时间)对尖晶石型CoCo2O4吸收层光学性能的影响。结果表明,电镀时间为20 m in时,最终所得CoCo2O4层的光学性能最佳,在700 °C下工作的优选因数FOM为50.31 W/cm2。将热氧化时间延长至100 h后,CoCo2O4吸收层的结构和光学性能均未发生明显变化,说明其高温稳定性优良。

铁素体不锈钢;电镀钴;高温氧化;尖晶石氧化物;太阳能选择性吸收;光学

First-author's address: School of Materials Science and Engineering, Taiyuan University of Science and Technology,Taiyuan 030024, China

能源问题是一个老生常谈的话题。高效率地开发和利用环境友好的可再生能源来代替化石燃料,是解决当前世界能源危机和环境保护问题的不二选择。太阳能是一种取之不尽、用之不竭的清洁可再生能源,利用太阳能热发电技术,能够将太阳能转化为电能,在一定程度上替代传统的发电方式[1-2]。太阳能选择性吸收涂层是整个太阳能热发电系统的核心技术。根据吸收机理和涂层结构划分,太阳能选择性吸收涂层有半导体型(如Si、Ge、黑铬、黑镍等)、光干涉型(如A l2O3-Mox-A l2O3三层膜、A lN-A l/A l八层膜等)、米氏散射涂层(如Co-A l2O3涂层)、多孔涂层等几类[3]。这些涂层都具备良好的光学选择性,但在700 °C以上高温环境下的热稳定性差,多数难以运用在高温领域(如太阳能热发电系统)[4-5]。另外,对于高温太阳能热发电集热器而言,大范围的温度变化时常发生,这会导致涂层从集热器基体上脱落,因此选择热膨胀系数与基体相近的吸收材料对提高设备的寿命有着重要意义[6]。

尖晶石型氧化物的结构式为AB2O4或(A,B)3O4,其晶体点阵结构属于立方晶系[7]。其中A、B为过渡金属原子,其化合价分别为+2价和+3价。过渡金属元素与氧原子间以较强的离子键结合,非常牢固,因此尖晶石材料具有硬度高(莫氏硬度8),熔点高(约为2 000 °C),化学性能稳定,耐热性和抗氧化性强的优点,并且尖晶石属于光学均质体,故尖晶石型氧化物有望成为一种理想的选择性吸收材料。目前以尖晶石型氧化物作为吸收层的研究主要是采用溶胶-凝胶法[8]或者将纳米级尖晶石颜料与黏合剂混合喷涂的方法[9]制得。溶胶-凝胶法成本较高,成膜均匀性较差,膜层与基体材料间的结合力弱。喷涂法引入的黏合剂可能会影响膜层性能,并且该法的膜厚难以控制,而膜厚对光学性能的影响又较大[10]。采用电镀与高温热氧化结合的方法制备尖晶石型吸收层具有成本较低,可大面积操作,镀层与基体结合牢固,镀层厚度易控等一系列优点,目前该方法未见报道。

本文选用铁素体不锈钢作为基体,联合采用电镀法和高温热氧化法制备了热膨胀系数与铁素体相近的CoCo2O4薄膜作为吸收层,通过控制电镀时间得到不同厚度的镀层,研究了镀层厚度对其光学性能的影响,并研究了镀层的高温热稳定性。

1 实验

1. 1基体预处理

用剪板机将铁素体不锈钢裁剪为20 mm × 18 mm × 1.8 mm的小块,在基片上端打一个直径为1 mm的小孔,便于基片在镀液中悬挂。依次用260#、400#、600#水砂纸打磨至表面平整、光滑,保证边角圆滑,打磨纹路一致。用千分尺测量基片尺寸以计算该基片电镀时所需的电流,称重并记录。随后置于丙酮中超声洗涤5 m in,去离子水冲洗后备用。

1. 2电镀

以纯钴板为阳极,镀液配方和工艺为:CoSO4·7H2O 300 g/L,CoCl2·6H2O 50 g/L,H3BO430 g/L,十二烷基磺酸钠(SDS)0.03 g/L,pH 5.0,室温,电流密度20 mA/cm2,极间距30 mm,未说明之处的施镀时间为20 m in,镀层厚度约为9.26 μm。镀后试样依次在去离子水和丙酮中超声洗涤后放入干燥箱中烘干,然后进行称重并记录,按Co的密度8.9 g/cm3和施镀面积8.208 cm2来计算镀层厚度。

1. 3高温热氧化

用细钢丝将试样悬挂在坩埚中,置于热处理炉中,以1 °C/m in的速率升温至800 °C,保温4 h后随炉冷却至室温,取出。

1. 4性能表征

1. 4. 1微观结构

采用PANalytical X'Pert X射线衍射仪(XRD)分析镀态镀层和热处理镀层的晶体结构,管电压40 kV,管电流40 mA。采用日本电子JSM-6510扫描电子显微镜(SEM)观察镀态镀层和热处理镀层表面的微观形貌。

1. 4. 2光学性能

采用Surface Optics 410-Solar太阳光谱反射率仪测定热处理镀层对太阳光谱的吸收率αsolar,测定波段范围为330 ~ 2 500 nm。采用Surface Optics ET100红外光谱发射率仪测定热处理镀层在80 °C下的热发射率 ε80°C(测定的波段范围为1.5 ~ 21.0 μm)以及热处理镀层的2 400 nm单色波发射率 ε2400nm。

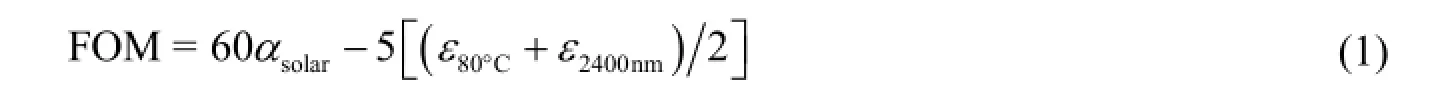

按式(1)[11]计算热处理后镀层在700 °C下工作时的优选因数FOM(即太阳能热发电系统中单位面积的吸热表面所能转化的电功率,W/cm2)。

式中,常数60和5的单位均为W/cm2,它们分别代表入射到吸收层的能量通量和由700 °C黑体所发射的能量通量。FOM越高,则镀层使用在高温太阳能集热器上时所能达到的光-热-电转化效率就越高。

2 结果与讨论

2. 1镀层的相结构

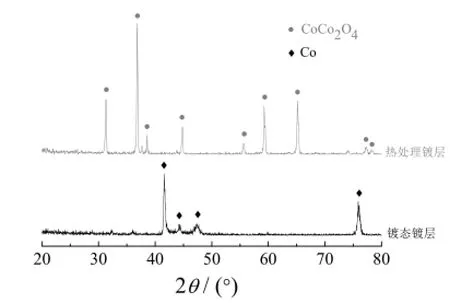

图1为镀态镀层和热处理镀层的XRD谱图,热氧化时间为4 h。与标准PDF卡片对照可知,镀态镀层的XRD谱中显示了金属钴的4个特征衍射峰,衍射峰的位置及3个强峰都与钴的ASTM标准卡相对应,即为密排六方结构(hcp),证明镀层为纯钴[12]。热处理后镀层转变为CoCo2O4尖晶石(PDF#80-1542),并且不存在其他杂峰,说明所得尖晶石涂层的纯度很高。

图1 镀态镀层和热处理镀层的XRD谱图Figure 1 XRD patterns of as-p lated and heat-treated coatings

2. 2镀层的表面形貌

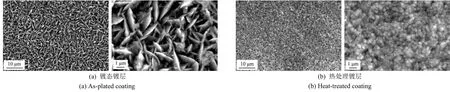

采用扫描电镜观察2.1试样的表面形貌,结果如图2所示。从图2可以看出,镀态镀层结晶细致、均匀,晶粒呈3 μm左右的片状,无明显的缺陷。经800 °C高温处理4 h后,晶粒转变为约0.5 μm大小的类正方体。热处理后晶粒减小,说明在热处理过程中原先的镀层金属晶粒发生氧化后形成较小晶粒的氧化物,宏观上变得更为光滑。

图2 热氧化前后镀层的表面形貌Figu re 2 Sur face m orphologies of the coating before and after heat oxidation

2. 3Co镀层厚度对尖晶石型CoCo2O4吸收层光学性能的影响

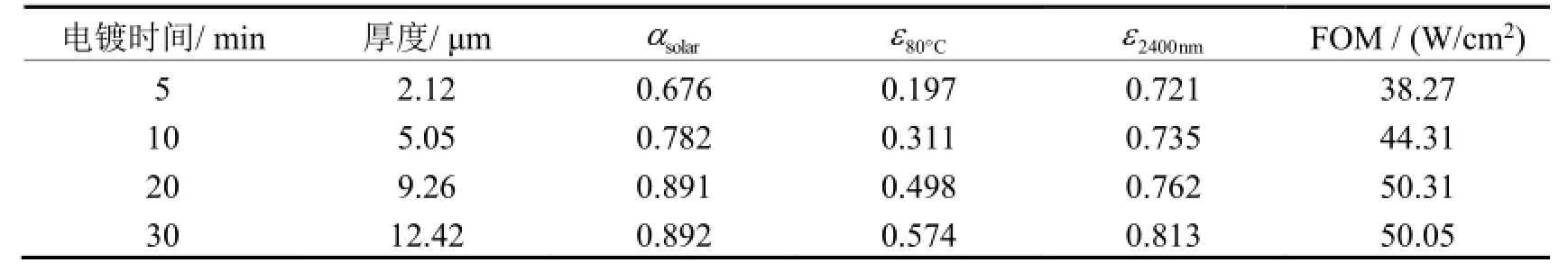

镀层厚度对其光学性能有很大的影响[10]。本文通过控制电镀时间来控制镀层厚度,以研究镀层厚度对其吸收率和发射率的影响,结果如表1所示。

表1 厚度对吸收层光学性能的影响Table 1 Influence of thickness of coating on its optical per formance

从表1可知,随电镀时间延长,CoCo2O4尖晶石镀层的厚度增大,吸收率和发射率均提高。从表1中筛选优选因子FOM可以得出,电镀时间为20 m in时,所得镀层的综合性能最好。

2. 4CoCo2O4吸收层的热稳定性分析

由于太阳能热发电系统所用的选择性吸收层需要在高温环境下(>700 °C)长时间工作,这就需要吸收层具有优良的耐高温热稳定性。由2.1和2.2节可以得出,镀态镀层经800 °C保温4 h后已完全转变为CoCo2O4尖晶石结构,因此可通过延长热氧化保温时间来研究CoCo2O4吸收层在高温环境下的热稳定性。

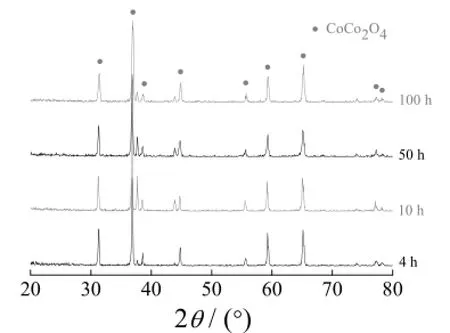

分别选取10、50和100 h三个热氧化时间,并通过XRD分析和光学性能测试,与4 h热氧化试样进行对照,以研究CoCo2O4镀层的热稳定性,结果见图3和表2。

图3 氧化时间对镀层结构的影响Figure 3 In fluence of oxidizing time on structure of coating

表2 氧化时间对吸收层光学性能的影响Tab le 2 Influence of oxidizing time on optical performance of coating

由图 3可知,随着热氧化时间延长,特征峰的峰位、峰宽和峰强度都没有发生明显的变化,这表明随着氧化时间的延长,镀层的物相没有发生变化,均为 CoCo2O4尖晶石型氧化物,没有继续氧化的趋势,晶粒尺寸和结晶度也没有发生变化。由此可见,CoCo2O4尖晶石型氧化物的热稳定性非常好,有利于其在太阳能选择性吸收层上的工业应用。

由表2可知,随热氧化时间延长,镀层的选择性吸收性能没有发生明显衰退。这进一步表明CoCo2O4尖晶石型氧化物不仅具有很好的结构稳定性,而且光学性能稳定,适合作为太阳能选择性吸收层并可长期使用。

3 结论

(1) 先在铁素体不锈钢基材上电镀得到纯钴镀层,再通过高温热氧化得到CoCo2O4尖晶石型太阳能选择性吸收层。随厚度增加,吸收层的吸收率和发射率均提高。电镀20 m in所得钴镀层经过热氧化得到的CoCo2O4尖晶石型吸收层性能最优,solarα、80Cε°以及2400nmε分别为0.891、0.498和0.762,算得优选因素FOM达50.31 W/cm2。

(2) 纯钴镀层在800 °C下热氧化4 h后已完全转变为CoCo2O4层,延长保温时间至100 h后,其结构和光学性能均未发生明显变化,表明CoCo2O4吸收层在高温环境下具有优良的稳定性。

(3) 采用电镀-高温热氧化法制备CoCo2O4吸收层成本低,工艺简单,所得吸收层的光学性能和热稳定性较好,具有在高温太阳能热利用领域应用的可能性和潜力。

[1] 何梓年. 太阳能热利用[M]. 合肥: 中国科学技术大学出版社, 2009: 444-445.

[2] 杨敏林, 杨晓西, 林汝谋, 等. 太阳能热发电技术与系统[J]. 热能动力工程, 2008, 23 (3): 221-228.

[3] 吕坤, 王海英, 董华. 太阳能选择性吸收涂层的现状及发展[J]. 中国涂料, 2003, 18 (4): 36-38.

[4] 路阳, 马榕彬, 王智平, 等. 中高温太阳能选择性吸收涂层的研究进展[J]. 材料导报, 2012, 26 (1): 129-132.

[5] 高祥虎, 赵鑫, 耿庆芬, 等. 光谱选择性太阳能吸收涂层的研究进展[J]. 材料导报, 2012, 26 (13): 26-31.

[6] 张霖, 赵腾, 陈大鹏, 等. 太阳能选择性吸收薄膜研究进展及展望[J]. 真空, 2013, 50 (3): 57-62.

[7] 陆佩文. 无机材料科学基础[M]. 武汉: 武汉理工大学出版社, 1996: 45-46.

[8] 常州大学. 一种具有尖晶石结构的太阳能选择吸收薄膜的制备方法: 201310645898.3 [P]. 2014-04-02.

[9] 中国科学院兰州化学物理研究所. 以尖晶石型颜料为吸光剂制备太阳能选择性吸热涂料的方法: 201110260189.4 [P]. 2011-12-21.

[10] BAYÓN R, SAN VICENTE G, MAFFIOTTE C, et al. Preparation of selective absorbers based on CuM n spinels by dip-coating method [J]. Renew able Energy,2008, 33 (2): 348-353.

[11] HALL A, AMBROSIN I A, HO C. Solar selective coatings for concentrating [J]. Advanced M aterials & Processes, 2012, 170 (1): 28-32.

[12] 杨培霞, 安茂忠, 苏彩娜, 等. 离子液体中钴的电沉积行为[J]. 物理化学学报, 2008, 24 (11): 2032-2036.

[ 编辑:周新莉 ]

CoCo2O4spinel solar selective absorber coating prepared by plating com bined with high-temperature oxidation

ZHAO Tong, LI Yong-tang*, DU Shi-wen, LI Ye-long

Pure cobalt coating was prepared on the surface of ferritic stainless steel by electroplating from a bath comprising 300 g/L CoSO4·7H2O, 50 g/L CoCl2·6H2O, 30 g/L H3BO4and 0.03 g/L sodium dodecyl sulfate (SDS) under the conditions as follow s: pH 5.0, room temperature, current density 20 m A/cm2, electrode distance 30 mm, and time 20 m in. CoCo2O4spinel solar selective absorber coating was obtained by high-temperature oxidation on the as-plated Co coating at 800 °C for 4 h. The phase structure and surface morphology of the coatings were characterized by scanning electron microscope (SEM) and X-ray diffractometer (XRD), respectively. The influence of thickness of Co coating (i.e. plating time) on the optical performance of CoCo2O4absorber coating was studied. It is shown that the CoCo2O4coating transformed from Co coating obtained by electroplating for 20 min features the optimal optical performance, as shown by a FOM (figure of merit) of 50.31 W/cm2when working at 700 °C. Neither of the structure and optical performance of CoCo2O4absorber coating changes obviously even prolonging the oxidation time to 100 h, indicating that the CoCo2O4coating has an excellent thermal stability.

ferritic stainless steel; cobalt electroplating; high-temperature oxidation; spinel oxide; solar selective absorption;optics

TQ153.2

A

1004 - 227X (2016) 12 - 0601 - 04

2016-04-18

2016-06-03

赵桐(1988-),男,山西原平人,在读硕士研究生,研究方向为材料加工先进制造技术。

李永堂,教授,(E-mail) liyongtang@tyust.edu.cn。