汽车变速器齿轮敲击动力学问题研究综述

吴光强, 吴虎威, 李 迪

(1. 同济大学 汽车学院, 上海 201804; 2. 东京大学 生产技术研究所, 东京 153-8505)

汽车变速器齿轮敲击动力学问题研究综述

吴光强1,2, 吴虎威1, 李迪1

(1. 同济大学 汽车学院, 上海 201804; 2. 东京大学 生产技术研究所, 东京 153-8505)

论述了汽车变速器齿轮敲击动力学问题的研究现状和发展趋势.针对汽车变速器齿轮敲击问题,从敲击的产生机理、数学模型的求解方法、敲击客观评价方法、齿轮敲击试验研究、齿轮敲击解决途径五个方面论述了变速箱齿轮敲击动力学问题研究内容和方法.在分析总结前人主要研究成果与不足的基础上,重点从仿真模型优化、试验方案有效性和客观评价方法合理化等角度提出今后在汽车变速箱齿轮敲击动力学问题的研究建议.

敲击机理; 求解方法; 客观评价方法; 敲击试验; 解决途径

随着汽车工业的蓬勃发展,汽车用户对于汽车乘坐的舒适性要求越来越高,汽车NVH(noise, vibration and harshness)品质越来越受到重视,汽车NVH性能成为衡量汽车制造质量的一个重要指标.动力总成系统作为汽车的心脏,不仅影响着汽车的动力性能,而且也是汽车振动噪声的主要来源.变速器作为汽车动力传动系统的重要组成部分,是动力总成振动噪声主要来源之一.

汽车变速器噪声分为五类,包括变速器啸叫噪声、变速器齿轮敲击噪声、换挡噪声、轴承噪声和Clonk噪声,对于齿轮系统来说,根据不同的振动状态,振动噪声主要分为齿轮敲击和啸叫噪声两类[1].其中齿轮敲击噪声现象是发生在常啮合非承载齿轮副,当变速器挂入某挡位时,未挂入挡位的空套在变速器传动轴上的非承载齿轮,由于齿轮对间存在齿间侧隙,若非承载齿轮副周向运动位移差幅值超过齿间侧隙大小,将产生敲击现象.非承载齿轮对间强烈的敲击振动主要经过变速器传动轴、轴承传至变速器壳体,变速器壳体受激发而向外辐射噪声.变速器齿轮敲击现象具有明显的宽频带噪声特性和噪声级跳跃现象[2],使其区别于其他传动系统噪声,易使得乘员烦躁不安,严重影响车辆乘坐舒适性.可见,对于变速器齿轮敲击现象的研究至关重要.

对于齿轮敲击的研究最早出现在20世纪70年代,当时是针对“振-冲”经典模型的研究,研究重点主要集中在求解方法和动态特性分析.随着研究的深入,研究的重点不再是单一的“振-冲”模型,而是考虑齿轮副时变啮合刚度、传动轴、支撑轴承和负载等因素的多自由度齿轮系统模型.李润方和王建军等[3]较早地从整体论述齿轮系统动力学的理论体系、研究动态和发展趋势,着重说明了齿轮系统参数振动问题的研究内容和方法,然而对汽车变速器系统齿轮敲击(拍击)问题只进行了初步论述[4].随着车用发动机向小型化、低转速方向发展,发动机产生的较大扭矩波动易激起动力传动系统扭转振动,汽车变速器齿轮敲击问题引起的顾客抱怨越来越多,国内外研究学者、机构针对该问题的研究取得了很多成果.

本文总结论述了汽车变速器齿轮敲击动力学问题的国内外研究现状和发展趋势,着重从汽车变速器敲击噪声产生机理、理论分析模型的求解方法、变速器齿轮敲击客观评价方法、齿轮敲击试验和敲击问题解决途径五个方面加以说明,分析当前在变速器齿轮敲击问题研究取得的研究成果和不足,最后从齿轮敲击仿真模型精细化和准确化、试验方案有效性、敲击客观评价指标和方法合理化等角度做出总结与展望,为汽车变速器齿轮敲击动力学问题研究明确方向.

1 齿轮敲击产生机理研究

对于汽车变速器齿轮敲击产生机理的研究,按照分析模型中包括的齿轮对数分类如下:①单对齿轮敲击模型研究——单自由度齿轮敲击分析模型,只考虑扭转方向上的敲击振动;多自由度分析模型,考虑齿轮对的弯、扭、摆等耦合振动;②多对齿轮敲击模型研究——多考虑汽车变速器多对齿轮对啮合特性、传动轴刚度、离合器非线性特性、轴承动态特性等因素,分析模型相对较复杂.

1.1基于单对齿轮敲击模型研究

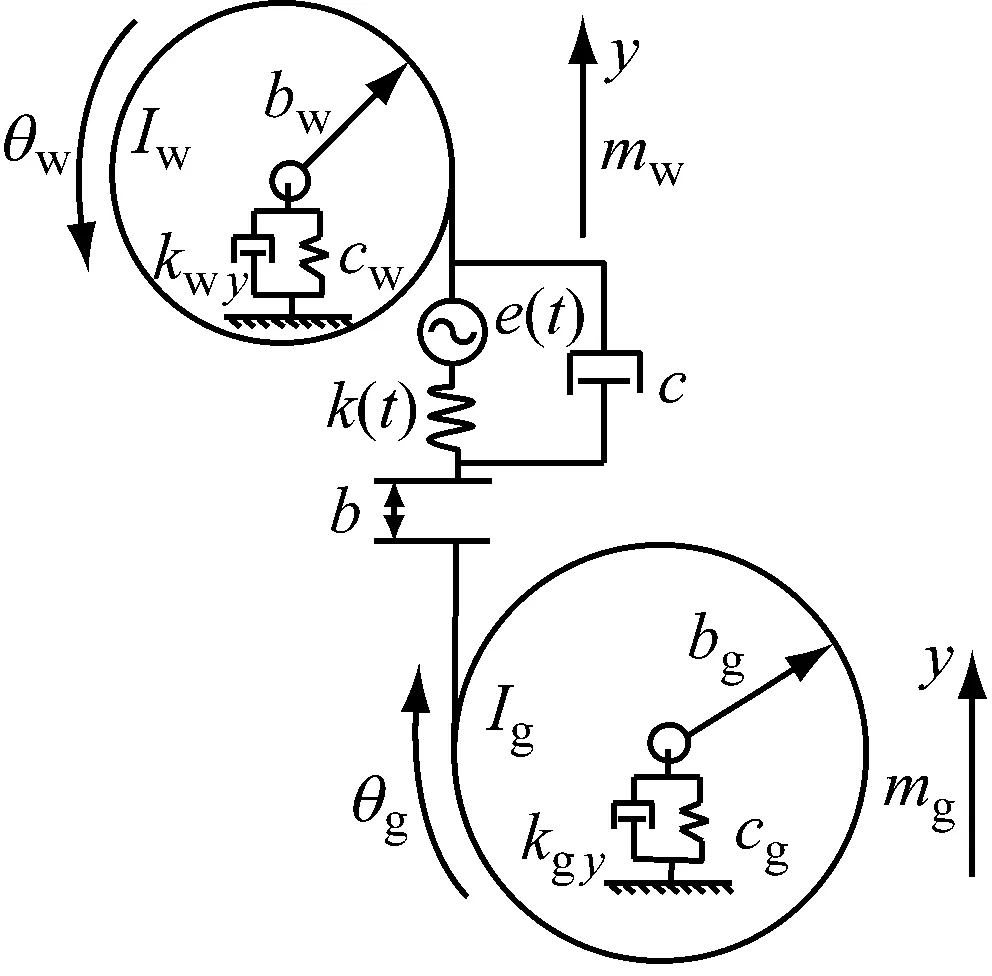

对于单个齿轮对,忽略轴承动态特性、传动轴刚度和齿轮本体的弹性等因素,具有齿间侧隙的单自由度齿轮拍击系统简化图如图1a所示,只考虑扭转方向上的敲击振动,图中变量说明可参考文献[5].Nakamura[5]最早研究非线性齿轮敲击问题,文中建立单自由度直齿轮理论分析模型,模型中将齿轮时变啮合刚度等效为方波函数、静态传递误差展开成多次谐波分量的傅里叶级数之和,通过解析方法分析了齿轮对分离、啮合时刻,为齿轮敲击系统的研究奠定基础.Comparin等[6]在此基础上提出利用谐波平衡法求解该单自由度模型,考虑一次谐波分量,结果发现齿轮对会发生单边敲击、双边敲击和无冲击情况以及齿轮对具有主共振特性;对微分方程数值解的稳定性进行了分析,指出频响函数值在给定频率时响应可能存在多值性.此后多数文献集中在数学模型求解方法方面,如Özgüven等[7]用数值方法研究单自由度扭转齿轮模型,Kahraman等[8]采用数值方法和谐波平衡法研究了一对直齿轮副的非线性频响特性,包括内谐波激励和外谐波激励,观察到系统在特定的情况下会发生次谐波响应和混沌响应.卢剑伟等[9]研究了随机装配间隙对于单对齿轮副齿轮系统动力学稳定性的影响,通过数值仿真得到系统失稳指数与侧隙方差、侧隙均值和临界方差的关系.

b 考虑扭转和单轴向振动的齿轮对

c 考虑扭转和双轴向振动的齿轮对

d 考虑空间振动的齿轮对图1 考虑不同因素的单级齿轮传动等效模型Fig.1 Single stage gear transmission models considering different factors

针对图1a中单对齿轮对敲击模型,Singh[10]最早将其应用于研究汽车变速器空挡齿轮敲击问题,并证明了可行性.变速器空挡齿轮敲击模型简图如图2所示,其中考虑离合器非线性刚度特性、飞轮转速波动等因素.图中Ii(i=1,2,3,4)分别为飞轮、离合器、主动齿轮和被动齿轮集中质量转动惯量,kg·m2;θi(i=1,2,3,4)分别为飞轮、离合器、主动齿轮和被动齿轮转动的角位移,rad;Tc为离合器传递扭矩,N·m;Tb为主被动齿轮传递扭矩,N·m;ci(i=1,2)分别为主动、被动齿轮阻尼,N·m·s·rad-1.分析讨论了离合器非线性特性参数对于空挡齿轮敲击强度的影响,为通过离合器参数调校抑制空挡齿轮敲击奠定了理论基础.

图2 汽车变速器怠速工况齿轮敲击模型Fig.2 Vehicle transmission gear rattle model in idle

当计及轴承或者传动轴支承的刚度、阻尼影响,将图1a中模型拓展,单对直齿齿轮对多自由度分析模型如图1b所示,图中变量说明可参考文献[11].Kahraman等[11]对于图中三自由度齿轮系统模型进行分析,利用数值仿真方法比较了齿轮静态传递和外部扭矩波动对于系统幅频特性的影响,得出该系统具有通往混沌的倍周期和准周期道路等特性.

当计及齿面摩擦,还必须考虑齿轮在垂直于啮合线方向的平移自由度,相应的单级直齿齿轮对分析模型如图1c所示,图中变量说明可参考文献[12].Siyu C等[12]通过对该模型研究,分析对比了考虑摩擦和未考虑摩擦时齿轮对相对位移的频响特性,结果表明,摩擦对齿轮对相对位移频响幅值有影响,如在低频段内,考虑摩擦时齿轮对相对位移频响幅值比不考虑摩擦时的频响特性幅值小.可见,在研究齿轮对敲击模型中,轮齿间的摩擦是需要考虑的一个重要因素.

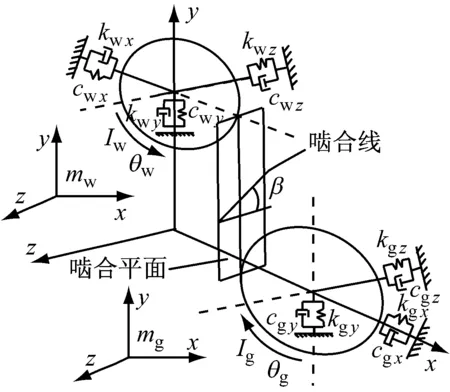

图1a,b,c所示的单对齿轮对,均为直齿齿轮对,汽车变速器内部采用的齿轮均为斜齿齿轮对,斜齿齿轮啮合会产生轴向的动态啮合分力,形成齿轮系统的弯-扭-轴耦合振动,此时的斜齿轮副的动力学模型如图1d所示,是一个三维空间的振动系统,此时模型中的齿轮侧隙定义为法向侧隙,图中变量说明可参考文献[13].魏静等[13]针对单对斜齿模型,综合考虑时变啮合刚度、齿侧间隙等非线性因素,研究激励频率、啮合阻尼和齿侧间隙等参数对系统振动响应的影响及各参数引起的系统分岔与混沌特性.单对斜齿齿轮对模型,是复杂变速器模型的基础,在建立汽车变速器齿轮系统的振动分析模型时,应根据齿轮系统的具体情况和分析目的、要求,采用不同类型的单对齿轮对敲击基础模型.

1.2基于多对齿轮敲击模型研究

汽车变速器包括多对斜齿齿轮副、多个轴承和同步器总成等,当考虑斜齿齿轮副空间啮合特性、传动轴刚度(扭转刚度和弯曲刚度)、轴承非线性动态特性等,多建立复杂的变速器齿轮敲击模型,将用于研究的模型进行分类,包括基于集中质量的系统参数模型和基于连续分布参数的系统参数模型.

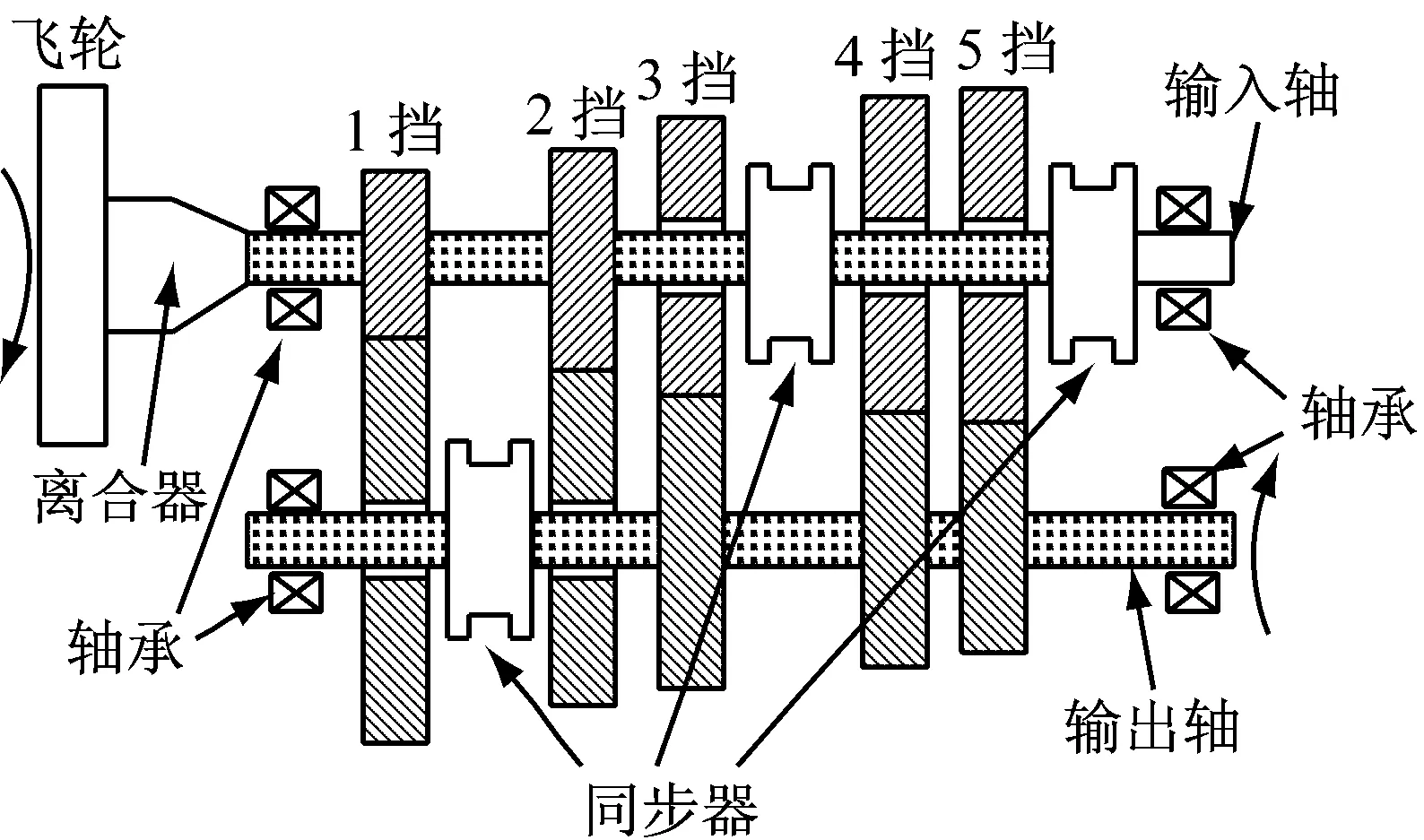

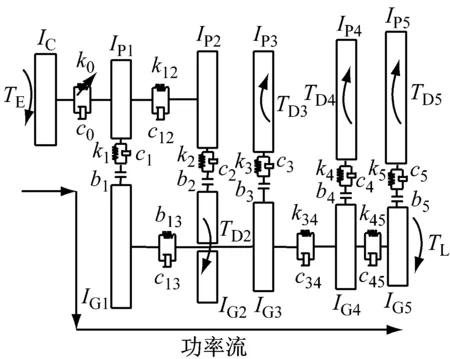

利用集中质量系统参数模型,只考虑齿轮旋转方向振动,不考虑齿轮轴向及径向振动,此种简化变速器建模方法已得到广泛应用.如Wang等[14]较早针对如图3a所示的某款两轴式五挡手动变速器,细化变速器内各个部件之间的连接,只考虑部件扭转方向运动,将变速器内齿轮按照在传动轴上实际位置等效为单一转动惯量,齿轮间传动轴等效为单一扭转刚度和扭转阻尼,如图3b所示,图中变量说明可参考文献[14].模型中考虑离合器非线性动力特性,将整个变速系齿轮系统分为主线扭转振动和副线扭转振动,啮合齿轮对间均未考虑轮齿啮合润滑和摩擦对传递力影响.利用数值仿真分析了变速器处于1挡时各非承载齿轮对的敲击强度,比较了采用传统离合器和双质量飞轮(dual mass flywheel,DMF)时齿轮系统的敲击强度,结果表明DMF可较好地抑制变速器齿轮敲击现象.de la Cruz M等[15]针对某款三轴式六挡手动变速器,未细化变速器内各部件间连接,而是详细考虑承载齿轮和非承载齿轮轮齿啮合表面不同润滑状态,提出包含不同润滑状态指数的敲击指标,试验中采集变速器输出轴附近箱体表面的振动加速度信号,仿真数据的频谱结果和试验信号的频域结果中的峰值频率有很好的一致性,为考虑润滑和摩擦影响的变速器建模提供理论依据.但是,Wang和de la Cruz M 等人建立的变速器齿轮敲击模型,承载齿轮对和非承载齿轮对均未考虑齿轮时变啮合刚度和静态传递误差影响,这也将成为未来基于集中质量系统参数模型的重要研究方向.

a 结构原理图

b 等效模型图图3 基于集中质量的机械变速器简化方法Fig.3 Detailed transmission model based on lumped mass model

利用连续分布参数系统模型,多利用有限元方法求解,采用子空间迭代法和行列式搜索法求解系统特征值,而采用逐步迭代法计算系统的动力响应.汽车变速器系统包括输入轴、输出轴、斜齿轮、轴承和同步器总成等部件,斜齿轮啮合力为空间弯-扭-轴相互耦合力,此时应充分考虑空间位移变化带来的斜齿齿轮副啮合刚度变化,而应建立基于空间位移的齿轮副模型[16];传动轴受力也不再为单一的扭转方向力,而应该为受弯曲—扭转—拉伸的空间梁,此时将传动轴连续分布质量离散成为有限的空间梁单元[17];轴承同样受空间力作用,需建立基于接触参数的轴承非线性刚度轴承模型[18];对于传动轴上其他旋转部件,而应将其旋转惯性力等效至传动轴梁单元节点力上.目前国内外基于连续分析参数系统采用此思路的研究成果很少,将成为关于变速器齿轮敲击问题研究的重要方向.

此外,除了上述利用物理模型、数学模型进行数值仿真分析外,还有多种成熟商业化软件可供选择用于汽车变速器齿轮敲击模型分析.郭磊等[19]利用商业软件Tycon,采用多体动力学方法,建立五挡齿轮传动模型,分析了空挡齿轮的动态啮合力时域特性、频域特性等;Chen[20]等利用VALDYN软件建立某款双离合式自动变速器模型,分析比较了采用三种不同离合器时该款变速器非承载齿轮对敲击强度(敲击力和敲击功率),为实车选取合适的离合器提供理论依据.

2 齿轮敲击模型理论研究求解方法

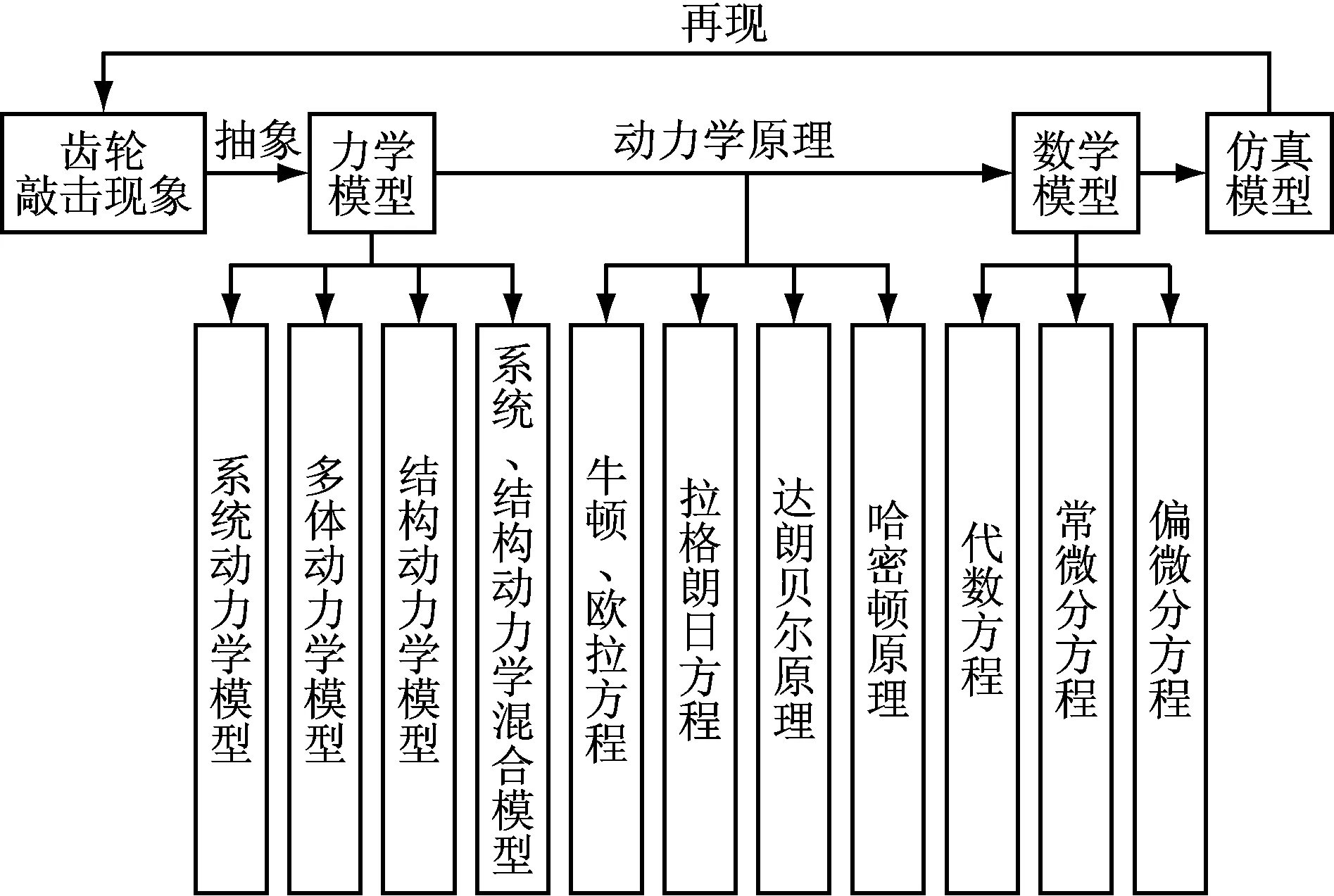

汽车变速器齿轮敲击现象属于传动系统NVH动力学问题,其研究思路如图4所示,将齿轮敲击现象抽象为力学模型,利用相关的动力学原理转化为可求解的数学模型,利用仿真模型再现齿轮敲击现象[21].

图4 齿轮敲击现象研究动力学建模过程Fig.4 Dynamic modeling process for gear rattle

齿轮敲击研究属于非线性振动的范畴,对于工程中实际的非线性振动问题,除了采用实验方法进行研究之外,常用的理论研究包括定性和定量研究方法,前者多基于非线性模型的响应从稳定性、分岔、混沌角度对齿轮非线性系统分析,后者多针对动力学振动仿真模型的响应求解和固有模态计算[22].

2.1齿轮敲击模型定性研究方法

齿轮系统的定性分析方法是从齿轮系统运动微分方程出发,直接研究解的性质以判断运动状态的方法.相平面法是最直观的定性评价方法,利用相轨迹描绘系统的运动稳定、分岔和混沌等特性.

对于汽车变速器齿轮系统的定性研究,始于对单级齿轮对研究,Theodossiades[23]利用庞加莱映射法,分析量纲一化频率对系统运动稳定性影响,结果表明当量纲一化频率取某值时,从表征系统运动稳定性的量纲一化位移差和速度差的庞加莱图可以看出,系统存在混沌运动.张锁怀等[24]建立单级齿轮系统敲击模型,利用相平面法研究外部动态激励幅值大小对于齿轮敲击的影响,结果表明当激励幅值发生变化时,齿轮系统产生1周期、2周期、多周期和准周期运动.齿轮系统运动相图存在复杂的相轨迹,如齿轮系统出现混沌运动,不易采用直接观测法观察齿轮系统的运动稳定性,多采用庞加莱截面法、分频采样法和最大李雅普诺夫指数计算法等判断系统的稳定性[25].

2.2齿轮敲击模型定量研究方法

非线性系统的定量研究方法,分为解析方法、近似解析方法、数值方法和半数值半解析的增量谐波平衡法.

2.2.1解析和近似解析求解方法

解析方法是精确地寻求非线性微分方程的解析解,得到非线性系统的运动规律,求解过程通常涉及对非初等函数(例如椭圆函数)等的引入和研究,对于具有较多非线性因素的齿轮系统来说,这种方法具有较高的难度.在实际研究中,多采用近似解析方法,研究单自由度或者少自由度齿轮敲击系统,包括小参数法、谐波平衡法、平均法、多尺度法和渐进法等.如Kahraman[26]基于单级齿轮系统的“振-冲”模型,推导了利用谐波平衡法求解过程,将齿轮系统的激励项和方程的解均展成傅里叶级数,利用系统作用力和惯性力各谐波分量自相平衡求得此模型的近似解,通过幅频特性结果得出系统具有多值解、幅值跳跃等非线性特征.

2.2.2数值求解方法

数值求解方法,是数值求解代数、微分方程(组)的方法.例如,求解常微分方程(组)常用的单步龙格库塔法[27]及基于其的各种改进算法和多步的Adams法等算法和用于求解多自由度线性振动系统常用的中心差分法、侯博特法、威尔逊-θ法和纽马克-β等[21].

对于汽车变速器齿轮系统,多建立考虑轮齿润滑、齿侧间隙等各种因素的高维非线性数学模型,难以利用解析方法求解,数值方法得到最为广泛的应用.如Wang[14]应用高精度的显式单步法——龙格库塔法,采用两种求解器ode15和ode23成功实现对某五挡手动变速器齿轮敲击模型的求解,通过数值方法求出变速器各挡位齿轮运动时域结果,分析比较了各非承载齿轮对的敲击强度.

2.2.3增量谐波平衡法

增量谐波平衡法(incremental harmonic balance method,IHBM),属于半解析半数值的非线性系统运动方程的求解方法,既适用于弱非线性系统,也可以适用于强非线性系统,同样适用于求解齿轮敲击系统.如杨绍普等[28]建立考虑齿轮时变啮合刚度和齿间侧隙的齿轮系统模型,利用增量谐波平衡法可以得到任意精度近似解,分析阻尼比、外激励幅值对系统幅频特性影响,以及系统分岔特性,表明增量谐波平衡法求解非线性振动的可行性.李应刚等[29]建立考虑弹性阻尼和外部动态激励等因素的单自由度齿轮副系统动力学模型,利用增量谐波平衡法有效地证明齿轮系统在外部动态激励作用下会引起参数共振、多值解和幅值跳跃等非线性动力学行为.

与解析和近似解析求解方法一样,当考虑汽车变速器齿轮表面润滑、轴承特性等因素时,增量谐波平衡法求解难度较大,此方法同样适用于求解少自由度齿轮敲击模型.

3 齿轮敲击客观评价方法研究

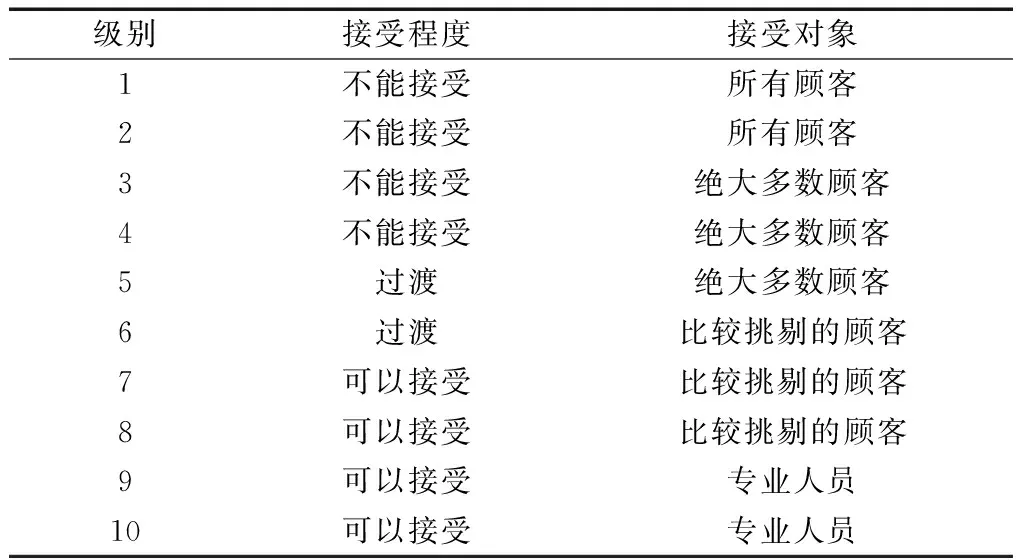

汽车变速器齿轮敲击强度评价分为主观评价方法和客观评价方法.其中,主观评价方法,是用户或测试人员对车内外敲击振动噪声的直观感受,并按照一定的规则对该振动噪声现象的强弱和品质进行分级评估,主观评价打分表如表1所示.

表1 齿轮敲击主观评价打分表Tab.1 Subjective evaluation score for gear rattle

对于齿轮敲击的客观评价方法,用量化的数据描述齿轮敲击强度(敲击发生条件).以下主要论述齿轮敲击客观评价指标(rattle index,RI)发展历程以及几种常见的敲击指标形式.

3.1拍击门槛值理论

拍击门槛值理论,被认为是最先针对齿轮敲击现象提出的客观评价方法(发生条件).

对于平衡方程

(1)

由公式(1)可知,若惯性力矩的幅值小于阻滞力矩,驱动力矩必为正值,可以维持啮合齿轮的正常接触,轮齿不会分离,在这种条件下不会产生轮齿拍击;反之,若惯性力矩的幅值大于阻滞力矩,驱动力矩会变成负值,啮合轮齿产生分离,此时将会产生轮齿拍击.根据上面分析,Seaman等提出产生齿轮敲击的基本准则[30]

(2)

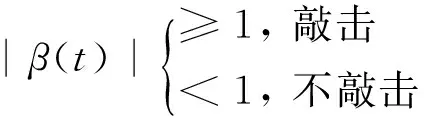

该准则只是从机理上判断齿轮敲击发生的条件,可针对数学模型得到的结果进行分析,判断汽车变速器非承载齿轮对是否发生敲击.但是如果利用试验分析,被动齿轮转动所受阻滞力矩较难以测量,该准则应用具有其局限性.

3.2修正的拍击门槛值理论

针对基于公式(2)的敲击准则,敲击发生时,汽车变速器内敲击被动齿轮在齿侧间隙范围内往复运动,发生拍击时被动齿轮转速(角加速度)较难以测量,Singh等[31]对于Seaman等人提出的敲击准则进行了修正,略去轮齿的弹性变形,主、被动齿轮角加速度间有如下关系:

(3)

定义近似敲击强度时间历程

(4)

将式(3)和(4)代入式(2)中,得到修正的拍击门槛值准则为

(5)

此时β(t)为随着时间变化的过程量.

(6)

(7)

式中τ为周期,s.

若以分贝计敲击强度,则有

(8)

(9)

对于修正的拍击门槛值理论,将被动齿轮角加速度测量,转换成主动齿轮角加速度测量,同时将基于瞬态的敲击准则转换成基于某一时间周期内的角加速度的均方根值,更有其合理性,但是计算公式中仍存在被动齿轮所受阻滞力矩难以测量的问题.

3.3基于角加速度均方根值的比值和峰-峰值比值的齿轮敲击指数

打破最初和修正的拍击门槛值理论,Padmanabhan等[32]提出如下两种齿轮敲击强度指标:

(10)

(11)

(12)

(13)

Wang等[14]将敲击指数RI1进行推广,以某款5挡手动变速器为例,将单级齿轮的敲击指数扩展到整个汽车变速器系统的总敲击指数.其中

(14)

(15)

式中:RI zi(i=1,2,3,4)分别为各非承载齿轮对在给定挡位的敲击强度指数;RI0为5挡手动变速器总的敲击指数.

其中,敲击指标RI1之后被大量国内外研究学者采用,作为齿轮敲击的客观评价指标.然而由公式(10)和(12)可知,敲击指标RI1,RI2依赖于发动机飞轮的角加速度,其应用具有局限性,并且其合理性还有待于通过试验验证.但是Wang等将单对齿轮对敲击指标扩展至整个变速器总体敲击指标,此方法可借鉴用于其他类型客观评价指数上.

4 齿轮敲击试验分析

针对汽车变速器齿轮敲击现象,主要分为台架试验研究和实车试验研究.

鉴于变速器齿轮敲击发生在实车特定工况,利用实车道路试验多难以控制,且传声器、加速度传感器不好布置,国内外研究学者多采用台架试验进行齿轮敲击实验.Forcelli等[33]建立可模拟发动机二阶谐次下不同转速波动幅度的虚拟发动机试验装置,该装置模拟得到的二阶谐次下转速波动与实车试验测得发动机转速波动一致,利用该虚拟发动机试验装置,研究在不同转速波动幅度下变速器箱体加速度传感器和近场传声器的试验结果,并与主观评价结果对比,两者具有较高的相关性.Crowther等[34]搭建一种变速器齿轮敲击的试验装置,驱动电机途经万向节直接与变速器输入端相连,通过控制驱动电机以恒定转速输出,利用万向节产生扭矩周期性波动,从而模拟发动机扭矩波动输入.其局限是在恒定扭矩控制下,其驱动电机输出扭矩波动的峰值小于2 N·m,难以模拟实车真实情况.Robinette等[35]建立变速器敲击试验台架,加载电机模拟动力输入(包括转矩和转速输入),负载电机模拟负载.测试不同工况点、不同挡位时,变速器在特定扭矩输入下各挡位空套齿轮的角速度偏差百分数、惯性力矩变化情况,从而分析出各挡位齿轮的拖曳力矩最大值(敲击强度阈值);通过灵敏度分析,得到输入轴转速平均值、输入轴平均力矩、不同挡位、输入轴不同激励频率对于敲击强度阈值的影响规律,为仿真模型建立提供试验依据.很多研究学者、机构逐渐开始关注齿轮润滑特性对敲击强度的影响,如Axel Baumann等[36]搭建单对齿轮对敲击强度影响分析试验台架,分析不同润滑油黏度情况下齿轮敲击强度,结果表明当输入轴角加速度取较大值时,采用高黏度润滑油可有效抑制齿轮敲击现象.在国内,冯振东等[37]利用半消声室,对某柴油车怠速工况下进行敲击试验,测得离合器接合、分离两种工况下变速器近场噪声声压、变速器壳壁面加速度、飞轮角速度和变速器中间轴角速度时间历程,通过包络线峰值对应关系分析,得出噪声来自于变速器.对比分析了四种离合器减振器,发现其中一款离合器减振器可使怠速噪声声压级降低约3 dB(A).王连生等[38]搭建与仿真模型对应的约束状态下的变速器台架,利用加速度传感器测取变速器表面测点振动加速度数据,试验信号的频谱分析结果与仿真模型的频谱分析结果对应,从而验证了文中变速器多体动力学仿真模型.蔡龙生等[39]搭建汽车变速器敲击噪声试验台架模拟实车工况,驱动电机模拟四缸四冲程发动机为变速器提供较为理想的激振源,负载电机配合增速器和惯量盘模拟真实车辆行驶时的阻力矩.利用该装置对变速器进行扫频试验,对振动信号采用包络解调后处理方法,得到了齿轮敲击现象的特征,定性判断出各挡位齿轮是否发生了敲击现象.

对于实车试验,田雄等[40]研究基于结构传递路径的变速器试验分析方法,通过变速器壳体至车内噪声的声振传函试验分析,判断出变速器齿轮敲击噪声主要为结构噪声,通过优化离合器拉锁与换挡拉锁,为改善该车变速器敲击噪声提供一定的改进方法,并取得了较好的优化结果.徐旭初等[41]通过主观评价发现某车辆在爬行工况下变速器存在齿轮敲击,通过在原离合器扭转减振器预减振区域和主减振区域增加一级刚度,由发动机和变速器输入轴转速信号可以发现,相对于原来的二级扭转减振器,实车爬行工况下的齿轮敲击现象得到有效改善.Knabe等[42]在半消声室内的单轴底盘测功机上进行实车试验,针对实车变速器出现敲击现象的工况,采集发动机信号、变速器油温信号、驾驶室两耳处声压信号、飞轮初级和次级转速信号,将其中的发动机转速、转矩信号作为台架试验的输入,定性判别同一款变速器在不同装置上的敲击强度.针对采集到的声压信号进行包络分析,以包络分析的结果作为客观评价指标,对于主、客观评价结果进行回归分析,建立主客观评价指标定量关系.该文献中的试验装置布置以及后处理方式可借鉴用于变速器实车试验.

5 齿轮敲击解决途径研究

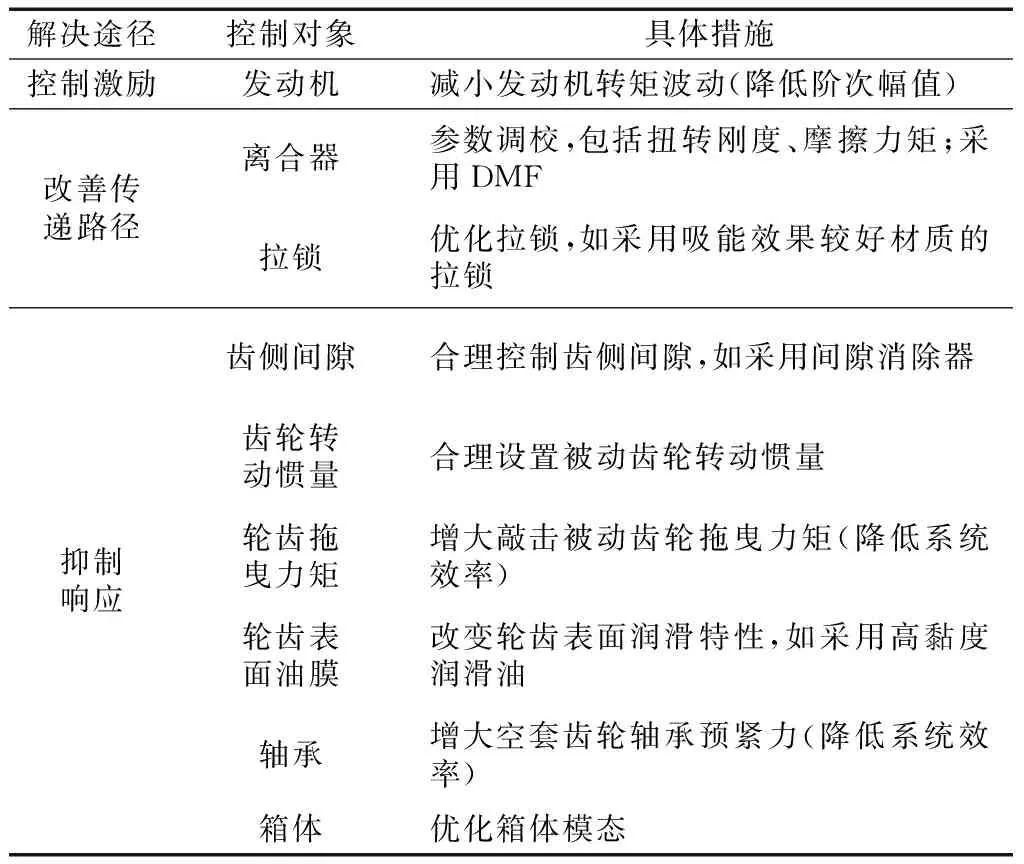

对于变速器敲击噪声,目前主要从以下几种途径加以解决(见表2):从控制源头方面,即控制发动机扭振;从改善传递路径方面,主要有离合器参数调校、改善传递路径减振隔振性能;从抑制响应方面,可增大空套齿轮拖曳力矩(降低齿轮系统效率)、减小齿侧间隙等.

5.1控制激励抑制齿轮敲击

在控制激励方面,主要是控制发动机扭矩波动幅值.Barthod[43]建立了变速器传动试验台架,分析了不同输入转速激励阶次和激励频率对于齿轮敲击现象的影响,结果表明:发动机二次谐波激励频率幅值越高,变速器产生敲击的可能性越大;在发动机二次、四次和六次谐波同时激励下,二次谐波幅值对于产生敲击贡献值最大.通过该试验分析可知,合理控制发动机转速激励频率和降低贡献值较大的激励的幅值可以有效改善变速器齿轮敲击现象,工程实际中多通过发动机标定实现.

表2 齿轮敲击现象解决途径Tab.2 Solutions to gear rattle

5.2改善传递路径抑制齿轮敲击噪声

在改善传递路径方面,主要措施有离合器参数调校、直接采用DMF替代传统离合器和优化拉锁(包括换挡拉锁、离合器拉锁和油门拉锁等)等.Xiong T[44]阐述了基于结构传递路径的变速器试验分析方法,通过对换挡拉锁、离合器拉锁和油门拉锁贡献因子分析,得出离合器拉锁和换挡拉锁为敲击振动噪声主要传递路径,通过优化离合器拉锁与换挡拉锁,使得驾驶员右耳声压级值分别比原状态降低2 dB(A)和1 dB(A),为通过传递路径改善变速器敲击噪声提供一定的参考价值.DMF可以改变整个传动系统固有特性和有效地降低发动机传给变速器输入轴的转速波动,是解决变速器敲击现象的可行性方案,但是相对于采用传统离合器而言整车成本较高.如Wang等[14]建立了基于主线扭转振动的五挡手动变速器齿轮敲击模型,利用齿轮敲击客观评价指数,分析比较分别采用DMF和传统离合器时各非承载齿轮对敲击强度,结果表明DMF可以有效抑制齿轮敲击现象.

5.3控制响应抑制敲击噪声

在控制响应灵敏度方面,主要是通过合理设置齿轮对齿间侧隙、优化被动齿轮转动惯量、改变拖曳力矩和润滑条件等.如Russo等[45]以一对啮合非承载齿轮对为例,分析润滑条件和齿间侧隙对于敲击强度的影响,结果发现润滑条件良好,齿轮双边敲击现象可得到有效抑制,并进一步说明在研究齿轮敲击瞬态响应影响因素时,润滑条件是一个不可忽略的因素.

变速器齿轮敲击振动通过轴、轴承传递至变速器箱体,箱体作为一个典型的弹性结构系统,可以利用结构动力修改的理论和方法,调整结构系统的固有频率,使其远离动态激励频率,以免产生共振,降低辐射噪声.如Tuma等[46]通过提高变速器箱体的刚度来控制变速器的噪声,为了降低齿轮冲击振动,使用加强筋来增加箱体的刚度,其中在箱体内的加强筋与齿轮轴垂直,而在箱体表面的加强筋则与轴平行,达到了抑制箱体振动的目的.

6 总结与展望

本文总结了汽车变速器齿轮敲击动力学问题研究现状,重点分析了齿轮敲击建模、试验分析等方面的研究成果和存在的不足,建议今后的研究应主要集中在以下几个方面:

(1) 齿轮敲击仿真模型精细化、准确性研究.主要包括——①对于汽车变速器齿轮敲击模型,在全面考虑齿轮系统的结构参数、几何参数、制造参数的基础上,应综合考虑齿轮时变啮合刚度和静态传递误差、啮合齿面摩擦、油膜挤压作用等因素,结合摩擦和润滑理论,研究变速器齿轮敲击的复杂强非线性系统;②模型建模方法应不再单一依靠基于集中质量的系统动力学模型,应建立基于考虑空间位移的齿轮副模型、非线性刚度轴承模型和有限元化处理的传动轴等的连续分布参数的变速器齿轮敲击模型,并利用对应的变速器台架试验结果不断完善仿真模型参数;③汽车变速器齿轮敲击现象研究,不再局限于单一建立变速器模型,而且还应建立包括瞬态发动机模型、离合器模型、主减速器和差速器、半轴和轮胎模型等整个动力传动系模型,可模拟整车在各工况下可能发生的齿轮敲击现象,并通过实车试验数据完善模型参数.

(2) 合理、有效的试验方案.注意以下研究齿轮敲击问题的方法——①变速器齿轮系统是一个复杂的强非线性系统,应首先排除车辆整个动力传动系统其他部件的非线性动力学特性,采用台架试验单一研究变速器内各部件的特性,包括轮齿啮合特性、轮齿表面润滑特性、轴承运动和摩擦特性等,为完善变速器精细化模型提供试验依据;②汽车变速器齿轮敲击噪声发生在实车特定工况,是汽车传动系综合作用的结果,应进行汽车变速器齿轮敲击实车试验(道路试验和转鼓试验),通过布置合理的转速传感器、振动加速度传感器和传声器,并对采集的有效数据进行后处理,用于指导、完善基于整个动力传动系统的变速器齿轮敲击现象分析模型.

(3) 更加合理的评价指标与方法.对于现有的齿轮敲击的客观评价方法,均具有其局限性,今后的研究应更加注重与试验数据分析结果、主观评价结果相结合,提出更加合理有效的客观评价指标,并且采用回归方法建立主、客观评价指标之间的定量关系.

(4) 主动设计中考虑变速器齿轮敲击问题.在工程实际中,多是样车出现变速器齿轮敲击现象,企业才给予足够的关注,今后应在汽车变速器前期开发、动力传动系匹配等汽车主动设计中考虑可能出现的齿轮敲击问题,降低车辆研发成本.

[1]Kuchle A, Naunheimer H, Bertsche B,etal. Automotive transmissions: Fundamentals, selection, design and application [M]. 2nd ed. Berlin: Springer, 2010.

[2]项小雷, 陈德鑫, 李松松. 双中间轴式手动变速器齿轮敲击噪声理论及试验研究[J]. 汽车技术, 2014(11):1.

XIANG Xiaolei, CHEN Dexin, LI Songsong. Theoretical & experimental research of gear rattle noise of a double intermediate shaft manual transmission [J]. Automobile Technology, 2014(11):1.

[3]王建军,李其汉,李润方.齿轮系统非线性振动研究进展[J].力学进展, 2005, 35(1):37.

WANG Jianjun, LI Qihan, LI Runfang. Research advances for nonlinear vibration of gear transmission systems[J].Advances in Mechanics, 2005, 35(1): 37.

[4]王建军,陆明万.汽车变速系统的拍击动力学基本理论[J]. 机械科学与技术, 1997, 16(3):391.

WANG Jianjun, LU Mingwan.The theory of rattle dynamics for automotive gearshift system[J]. Mechanical Science Technology, 1997, 16(3):391.

[5]Nakamura K. Tooth separations and abnormal noise on power-transmission gears[J]. Bulletin of JSME, 1967, 10(41): 846.

[6]Comparin R J, Singh R. Non-linear frequency response characteristics of an impact pair [J]. Journal of Sound and Vibration, 1989, 134(2): 259.

[7]Özgüven H N, Houser D R. Dynamic analysis of high speed gears by using loaded static transmission error [J]. Journal of Sound and Vibration, 1988, 125(1): 71.

[8]Kahraman A, Singh R. Non-linear dynamics of a spur gear pair [J]. Journal of Sound and Vibration, 1990, 142(1): 49.

[9]卢剑伟, 曾凡灵, 杨汉生, 等. 随机装配侧隙对齿轮系统动力学特性的影响分析[J]. 机械工程学报, 2010, 46(21): 82.

LU Jianwei, ZENG Fanling, YANG Hansheng,etal. Influence of stochastic assembling backlash on nonlinear dynamic behavior of transmission gear pair[J].Journal of Mechanical Engineering, 2010, 46(21): 82.

[10]Singh R, Xie H, Comparin R J. Analysis of automotive neutral gear rattle [J]. Journal of Sound and Vibration, 1989, 131(2): 177.

[11]Kahraman A, Singh R. Non-linear dynamics of a geared rotor-bearing system with multiple clearances [J]. Journal of Sound and Vibration, 1991, 144(3): 469.

[12]Siyu C, Jinyuan T, Caiwang L,etal. Nonlinear dynamic characteristics of geared rotor bearing systems with dynamic backlash and friction[J]. Mechanism and Machine Theory, 2011, 46(4): 466.

[13]魏静,孙伟,褚衍顺,等.斜齿轮系统分岔与混沌特性及其参数影响研究[J].哈尔滨工程大学学报,2013, 34(10): 1301.

WEI Jing, SUN Wei, CHU Yanshun,etal. Bifurcation and chaotic characteristics of helical gear system and parameter influences[J].Journal of Harbin Engineering University, 2013, 34(10): 1301.

[14]Wang M Y, Zhao W, Manoj R. Numerical modelling and analysis of automotive transmission rattle [J]. Journal of Vibration and Control, 2002, 8(7): 921.

[15]de la Cruz M, Theodossiades S, Rahnejat H. An investigation of manual transmission drive rattle[J]. Proceedings of the Institution of Mechanical Engineers, Part K: Journal of Multi-body Dynamics, 2010, 224(2): 167.

[16]Eritenel T, Parker R G. Three-dimensional nonlinear vibration of gear pairs[J]. Journal of Sound and Vibration, 2012, 331(15): 3628.

[17]刘正兴, 孙雁, 王国庆, 等. 计算固体力学[M]. 上海:上海交通大学出版社, 2000.

LIU Zhengxing, SUN Yan, WANG Guoqing,etal. Computational solid mechanics[M]. Shanghai: Shanghai Jiao Tong University Press, 2000.

[18]Lim T C, Singh R. Vibration transmission through rolling element bearings, part I: bearing stiffness formulation[J]. Journal of Sound and Vibration, 1990, 139(2): 179.

[19]郭磊,郝志勇,蔡军,等.汽车变速箱齿轮传动系动力学振动特性的研究[J].振动与冲击,2010, 29(1):103.

GUO Lei, HAO Zhiyong, CAI Jun,etal.Vibration characteristics of transmission gear-train for a car[J].Journal of Vibration and Shock, 2010, 29(1):103.

[20]Chen M, Wang D, Lee H,etal. Application of CAE in design optimization of a wet dual cutch transmission and driveline[J]. SAE International Journal of Passenger Cars-Mechanical Systems, 2014, 7(3): 1128.

[21]吴光强, 栾文博. 汽车传动系相关 NVH问题的动力学研究论述[J]. 机械工程学报, 2013, 49(24): 108.

WU Guangqiang, LUAN Wenbo.Review of dynamic research for NVH problems related to automotive driveline[J].Journal of Mechanical Engineering, 2013, 49(24): 108.

[22]刘延柱,陈立群.非线性振动[M].北京:高等敎育出版社,2001.

LIU Yanzhu, CHEN Liqun. Nonlinear vibration[M]. Beijing: Higher Education Press,2001.

[23]Theodossiades S, Natsiavas S. Non-linear dynamics of gear-pair systems with periodic stiffness and backlash [J]. Journal of Sound and Vibration, 2000, 229(2): 287.

[24]张锁怀,沈允文.单级齿轮系统拍击特性研究[J].机械工程学报, 2003,39(3):28.

ZHANG Suohuai, SHEN Yunwen. Research on rattling dynamics of one-stage gear system[J].Journal of Mechanical Engineering, 2003,39(3):28.

[25]吴光强, 盛云. 混沌理论在汽车非线性系统中的应用进展[J]. 机械工程学报, 2010, 46(10): 81.

WU Guangqiang, SHENG Yun. Review on the application of chaos theory in automobile nonlinear system [J].Journal of Mechanical Engineering, 2010, 46(10): 81.

[26]Kahraman A, Blankenship G W. Interactions between commensurate parametric and forcing excitations in a system with clearance [J]. Journal of Sound and Vibration, 1996, 194(3): 317.

[27]Karl P, Werner S, Matthias K. Ground vehicle dynamics[M]. Germany: Springer, 2010.

[28]杨绍普,申永军,刘献栋.基于增量谐波平衡法的齿轮系统非线性动力学[J].振动与冲击,2005,24(3):40.

YANG Shaopu, SHEN Yongjun, LIU Xiandong. Nonlinear dynamics of gear system based on incremental harmonic balance method[J].Journal of Vibration and Shock, 2005,24(3):40.

[29]李应刚,陈天宁,王小鹏,等.外部动态激励作用下齿轮系统非线性动力学特性[J].西安交通大学学报, 2014, 48(1): 101.

LI Yinggang, CHEN Tianning, WANG Xiaopeng,etal. Non-linear dynamics of spur gear pair under external periodic excitation[J].Journal of Xi’an Jiaotong University, 2014, 48(1): 101.

[30]Seaman R L, Johnson C E, Hamilton R F. Component inertial effects on transmission design[C]∥SAE 1984 International Truck and Bus Meeting & Exposition. [S.1]: SAE, 1984:841686.

[31]Singh R, Xie H, Comparin R J. Analysis of automotive neutral gear rattle [J]. Journal of Sound and Vibration, 1989, 131(2): 177.

[32]Padmanabhan C, Rook T E, Singh R. Modeling of automotive gear rattle phenomenon: State of the art[C]∥SAE 1995 Noise and Vibration Conference and Exposition. [S.1]: SAE, 1995:951316.

[33]Forcelli A, Grasso C, Pappalardo T. The transmission gear rattle noise: parametric sensitivity study[C]∥SAE 2004 World Congress & Exhibition. [S.1]: SAE, 2004:2004-01-1225.

[34]Crowther A R, Rozyn M K. Design and analysis of a gear rattle test rig [J]. SAE International Journal of Passenger Cars-Mechanical Systems, 2009, 2(1): 1431.

[35]Robinette D, Beikmann R S, Piorkowski P,etal. Characterizing the onset of manual transmission gear rattle part I: Experimental results [J]. SAE International Journal of Passenger Cars-Mechanical Systems, 2009, 2(1): 1352.

[36]Baumann A, Bertsche B. Experimental study on transmission rattle noise behaviour with particular regard to lubricating oil[J]. Journal of Sound and Vibration, 2015, 341: 195.

[37]冯振东,史广奎,杨正江. 汽车变速器怠速噪声的试验研究与预测[J]. 吉林工业大学学报,1988(4): 41.

FENG Zhendong, SHI Guangkui, YANG Zhengjiang. Experimental investigation and prediction of rattle noise of automotive gearbox an idling [J].Journal of Jilin University of Technology,1988(4): 41.

[38]王连生, 郝志勇, 郑康, 等. 考虑齿轮阻滞力矩的变速箱敲击噪声仿真与试验[J]. 浙江大学学报:工学版, 2014, 48(5): 911.

WANG Liansheng, HAO Zhiyong, ZHENG Kang,etal. Simulation and experiment on transmission gear rattle considering drag torque[J].Journal of Zhejiang University: Engineering Science, 2014, 48(5): 911.

[39]蔡龙生,楚俊楠,陈俐.基于包络解调的手动变速器齿轮敲击实验研究[J].传动技术,2013, 27(2):38.

CAI Longsheng, CHU Junnan, CHEN Li. Experimental study of gear rattle in a manual transmission based on envelope demodulations[J].Drive System Technique, 2013, 27(2):38.

[40]田雄,李宏成,吕先锋,等.基于传递路径试验分析的变速器敲击噪声优化[J].振动工程学报,2010, 23(6):642.

TIAN Xiong, LI Hongcheng, LÜ Xianfeng,etal. A study on transmission rattle noise optimization based on transfer path test analysis [J].Journal of Vibration Engineering, 2010, 23(6):642.

[41]徐旭初, 方伟荣, 葛凤龙, 等. 一种新型三级刚度离合器扭转减振器的开发及应用[J]. 汽车工程, 2013, 35(11): 1011.

XU Xuchu, FANG Weirong, GE Fenglong,etal. The development and application of a novel clutch torsional damper with three-stage stiffness[J].Automotive Engineering, 2013, 35(11): 1011.

[42]Knabe G M, Küçükay F. Customer orientated approach for evaluation of transmission rattle[C]∥SAE 2012 World Congress & Exhibition. [S.1]: SAE, 2012:2012-01-0311.

[43]Barthod M, Hayne B, Tébec J L,etal. Experimental study of gear rattle excited by a multi-harmonic excitation [J]. Applied Acoustics, 2007, 68(9): 1003.

[44]Xiong T, Li H, Wang H,etal. Transfer paths identification and optimization of transmission gear rattle noise [C]∥Proceedings of the FISITA 2012 World Automotive Congress. Berlin: Springer Berlin Heidelberg, 2013: 73-86.

[45]Russo R, Brancati R, Rocca E. Experimental investigations about the influence of oil lubricant between teeth on the gear rattle phenomenon [J]. Journal of Sound and Vibration, 2009, 321(3): 647.

[46]Tuma J. Gearbox noise and vibration prediction and control [J]. International Journal of Acoustics and Vibration, 2009, 14(2): 99.

Review of Automotive Transmission Gear Rattle

WU Guangqiang1, 2, WU Huwei1, LI Di1

(1.School of Automotive Studies, Tongji University, Shanghai 201804, China; 2.Institute of Industrial Science, the University of Tokyo, Tokyo 153-8505, Japan)

This paper discussed the research status and development for the dynamical problem of automotive gear rattle. It made a review from those five aspects of the mechanism of gear rattle, solution to mathematical modeling, objective evaluation method of gear rattle, experiment and data processing of gear rattle, and solution to gear rattle. Based on the analysis of the problems and defects in the study of gear rattle, some research suggestions for the study of automotive transmission gear rattle in the future was proposed in this paper from those points of simulation model improvement, testing program effectiveness and objective evaluation method rationalization and so on.

mechanism of gear rattle; solution method;objective evaluation method; rattle experiment; solving method

2015-04-13

国家自然科学基金(51175379)

吴光强(1965—),男,教授,博士生导师,工学博士,主要研究方向为车辆现代化设计理论及方法以及车辆动力学及其控制.E-mail: wuguangqiang@tongji.edu.cn

吴虎威(1987—),男,博士生,主要研究方向为车辆动力传动系统振动噪声.E-mail: 1133054@tongji.edu.cn

U463.21

A