一种自供电销轴受力检测系统研究*

张 强,石抗抗,王海舰,李立莹,孟庆海

(1.辽宁工程技术大学机械工程学院,辽宁阜新123000;2.大连理工大学工业装备结构分析国家重点实验室,辽宁大连116023;3.四川理工学院材料腐蚀与防护四川省重点实验室,四川自贡643000 4.中国石油辽阳石油化纤公司机械厂,辽宁辽阳111003)

一种自供电销轴受力检测系统研究*

张强1,2,3*,石抗抗1,王海舰1,李立莹1,孟庆海4

(1.辽宁工程技术大学机械工程学院,辽宁阜新123000;2.大连理工大学工业装备结构分析国家重点实验室,辽宁大连116023;3.四川理工学院材料腐蚀与防护四川省重点实验室,四川自贡643000 4.中国石油辽阳石油化纤公司机械厂,辽宁辽阳111003)

为了实现采煤机在作业中摇臂与连接架之间的连接销轴的受力实时检测,提出了一种基于压电振动俘能自供电销轴受力检测系统,不仅为销轴过载保护提供了重要依据,而且有效解决了经常更换电源的问题。将采煤机工作过程中的振动能量有效的转换为电能,为传感器和无线采集模块提供稳定充足的电能。通过多个现场测试表明,检测系统的自供电性能稳定,截取采煤机900s内工作时间进行分析,得到销轴X、Y、Z方向上最大载荷分别为16.261 73 kN、51.321 43 kN、303.939 31 kN,测试结果与实际工况相接近,验证了基于压电振动俘能装置的自供电销轴受力检测系统应用于实际工程检测的可行性和精确性。

传感器应用;受力检测;采煤机;振动;自供电;载荷

EEACC:7230doi:10.3969/j.issn.1004-1699.2016.10.024

滚筒式采煤机中摇臂与连接架间通过销轴相连接。采煤机在工作过程中工况比较复杂,销轴是工作装置中的关键部件,其相对转动和传递载荷较大[1],容易发生过度磨损,甚至失效。严重时还会造成采煤机“自锁”,从而影响整机性能及工作效率乃至安全性。因此,对销轴受力进行实时检测显得尤为重要,对销轴过载保护具有重要意义。

目前,针对销轴受力问题,国内许多专家做了重要研究。郭承志,李建涛[2]通过在销轴上开槽安置应变片,设计了一种销轴受力传感器,并利用Optimus优化平台确定了传感器的关键参数。朱家洲[3]等人通过Pro/E建模,对销轴进行瞬时的静力和有限元分析的方法。车健壮[4]等人通过应用ANSYS的基本分析方法对销轴进行应力与变形分析,然后利用经典Hertz接触理论分析,研究分析结果。另外,孔银响[5]等人利用力学、材料学、摩擦学等知识分析了销轴受力的情况。

但是以上专家的研究比较偏理论分析且精度不高、操作繁琐,并不能实现对销轴受力的实时检测,而且在采煤机机身上安置电源非常困难。针对这一问题提出了一种基于压电振动的自供电销轴受力检测系统[6],利用微应变检测原理实现对采煤机工作中销轴受力变化检测,该检测系统主要有信号采集装置和压电俘能装置组成。压电俘能装置利用摇臂在工作过程中的振动特性,将机械能转化为电能,为微应变传感器提供充足稳定的电能,从而保证检测系统的正常运行。不但得到了销轴受力的实时数据,而且解决了经常更换电源的难题,避免了因经常拆卸电源对机身的损坏。

1 检测系统模型和原理

1.1销轴受力检测结构和原理

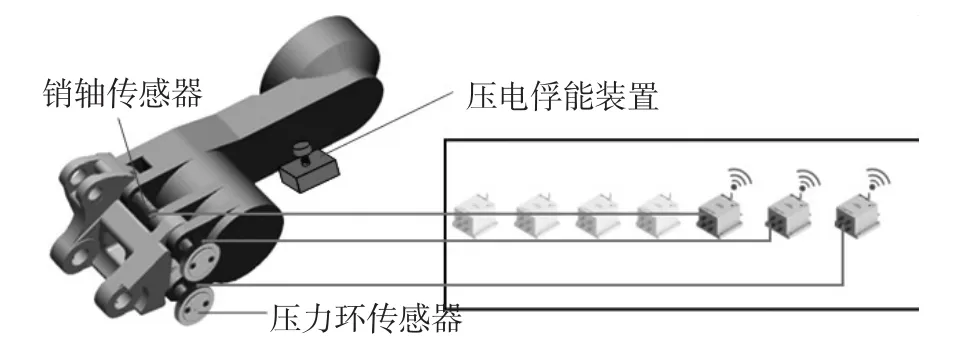

摇臂与连接架之间的销轴通过上下耳板将两部分连接在一起,其销轴在工作过程中主要受两个方向的载荷,即径向载荷和轴向载荷[7],如图1所示。轴向载荷即Fx,而径向载荷包括Y和Z两个方向的载荷。

图1 销轴受力示意图

直接对销轴受力测试比较困难,本文通过在摇臂与连接架铰接处安装特制销轴传感器的方法来测试销轴径向载荷;在销轴压盖侧的螺栓垫片处加装压力传感器测试销轴轴向载荷(X向载荷)。本文采用2个桥路输出型的销轴传感器,同时能测出Y、Z方向的载荷。其传感器外形尺寸、安装尺寸与原有尺寸一致,且强度满足需求[8]。将销轴传感器和压力环传感器通过导线与无线应变采集模块相连接,采集模块型号为DH5905Z-4,如图2所示。

图2 信号采集装置图

采煤机在作业过程中,工况比较复杂,摇臂所受载荷冲击较剧烈,销轴容易发生故障,所以笔者提出了一种基于压电振动的自供电销轴受力检测系统。在保证摇臂原有强度和刚度不变的前提下,对其结构进行了改造并安装了测试系统,如图3所示,在摇臂一侧开空腔安置压电俘能装置和无线采集模块,并通过电缆将它们和传感器相连接。空腔都用盖板封闭,盖板留有引线槽,保证防水、无线通讯、数据读取。

图3 检测系统安装示意图

摇臂在工作过程中受载荷冲击会产生剧烈振动,此时,检测系统的压电俘能装置有效的将振动能量转换为机械能[9],为无线采集模块和传感器提供充足稳定的电能,无线应变采集模块开始存储数据,并通过无线传输的方式,将数据传输至无线网关,并统一在采集终端接收信号,最终将信号发送到上位机进行数据分析,从而得出销轴X、Y、Z 3个方向上的所受载荷情况,检测原理图如图4所示。

图4 检测系统原理图

1.2压电俘能装置

摇臂在作业工程中会产生剧烈振动,采用传统的电源为检测系统供电比较困难,且拆换比较繁琐,容易影响检测效率和准确性,甚至对整机产生一定程度的损坏。因此,笔者提出了一种基于压电振动俘能装置[10]自供电的检测方法,该装置能有效的将摇臂工作过程中的振动能量转换为电能,为检测系统不间断的提供稳定电能,不但节约了成本,同时提高了检测的效率和准确性。

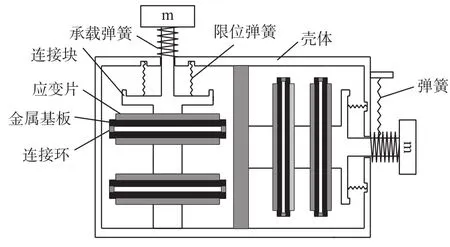

俘能装置如图5所示,该装置主要由质量块m、承载弹簧、限位弹簧、连接块、连接环、壳体和压电振子组成。其中,一个压电振子包括压电应变片、金属基板及其连接环。承载弹簧起到保护作用,防止在正常情况下压电振子因受质量块重力作用而被损坏,同时避免压电振子承受过大载荷。限位弹簧为了防止压电振子变形量过大而受损。右侧弹簧是起缓冲作用,并且能够减少质量块重力作用的影响。

图5 压电俘能装置

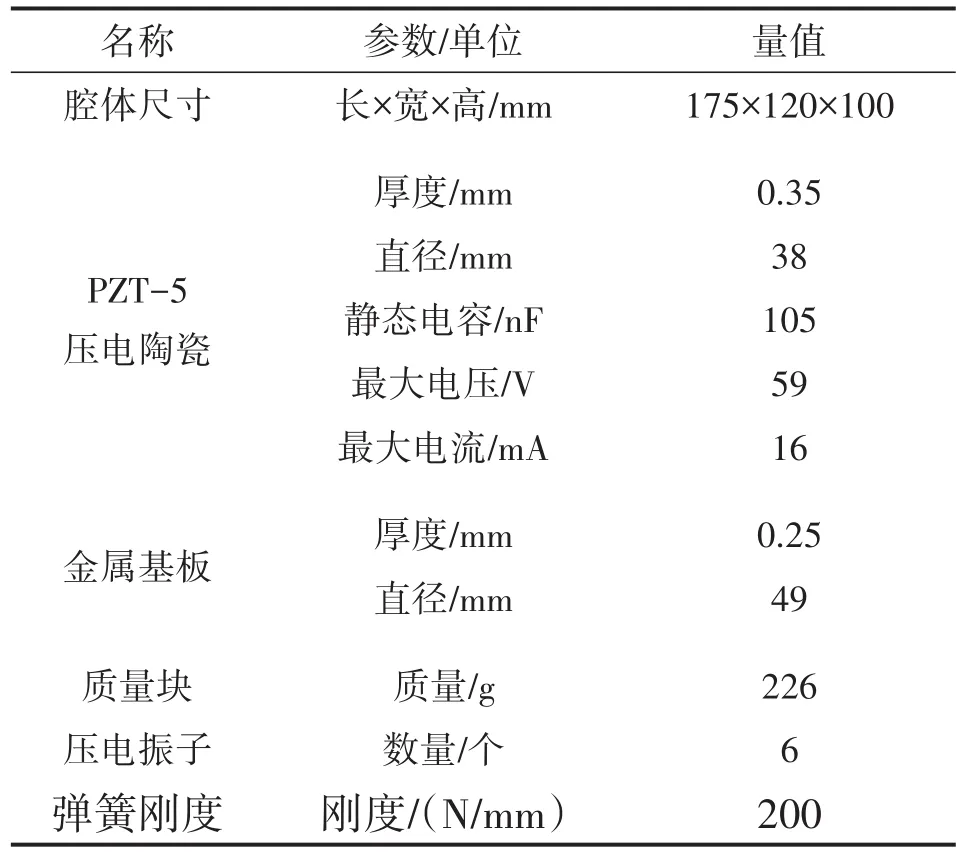

为了提高装置的发电能力,采用了多个压电振子串联的方式,并且同时采集X、Y两个方向上的振动能量。压电俘能装置的各参数如表1所示。

表1 压电振动俘能装置参数

1.3压电俘能装置供电原理

压电俘能装置的供电原理[11]如图6所示,在传统能量采集系统中,压电振子(虚线部分)产生的电压Vp和电流Ip比较不稳定,波动较大,为了实现Vp和Ip有易于调节,系统采用了DC-DC电路,且由于Vp一般大于电子元件所需的电压,所以选择降压式DC-DC能量采集电路。电感L和滤波电容Cf主要作用是让电流和电压的直流分量可以通过,而抑制谐波分量通过。

图6 供电原理图

当采煤机工作时,由于受煤壁载荷的冲击等外部条件的影响,摇臂会产生剧烈振动,此时,摇臂内的俘能装置的质量块m受到振动影响,施力于压电振子,压电振子因变形而产生电能,电能经过整流桥储存在电容C上[12],当电压Vp大于滤波电压Vc时,开关管T导通,为负载R提供电能同时给L和Cf进行充电;当Vp小于滤波电压Vc时,开关管T截止,由于电感L中得电流不能突变,L、D和Cf构成回路,Cf两端的直流电压继续为负载R供电[13],如此循环的为负载进行供电。

2 测试应变片的标定

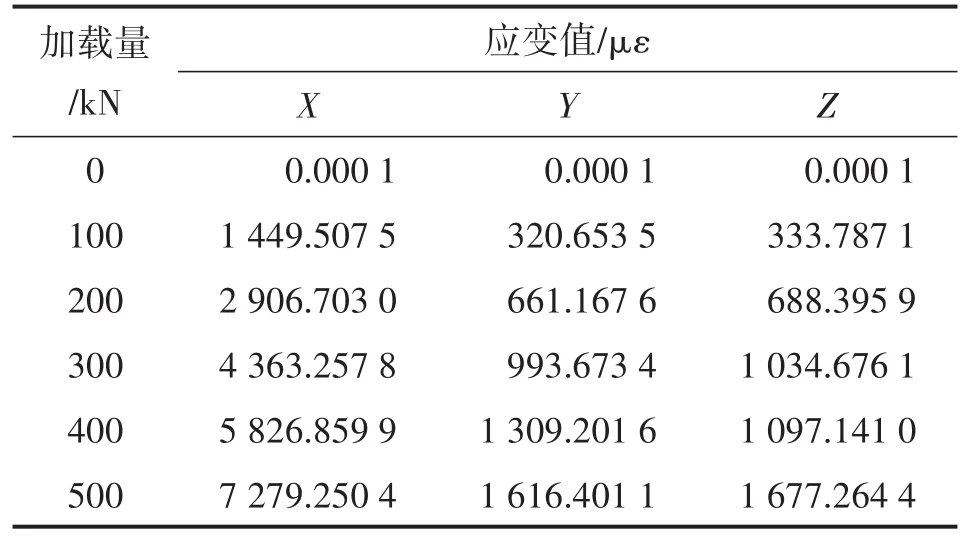

为了保证检测系统的精确度,在检测之前需要对传感器内置的应变片进行标定,因此,采用直接加载方法对应变片进行标定。为了提高结果的精确度和安全性,必须保证与现场实际工况环境一致,且采用逐级加载的方法进行标定。每次加载值不宜过高,取100 kN为宜,进行6次加载,同一加载值在同一条件下进行5次加载,然后取平均值。最终得到压力环传感器(X方向)和销轴传感器(Y和Z方向)上的标定数据,如表2所示。

表2 传感器标定值

根据表2中的标定数据,利用Matlab软件进行线性拟合,得到拟合公式如下:

式中:Fx、Fy、Fz分别为传感器X、Y、Z方向上的加载值,单位为kN,mx、my、mz分别为X、Y、Z方向上应变值单位为με。

3 现场实验测试

为了验证检测系统的精确度和可靠性,以张家口“国家能源采掘装备研发实验”中心为平台,采用现场实测分析方法对系统性能进行测试,现场实际测试过程如图7所示。

图7 国家能源部采掘装备研发实验现场

在摇臂上有封闭性空腔,内置压电俘能装置,外部通过线缆与固定的无线采集模块连接在一起,如图8所示。

图8 现场安装与测试

经过多次现场实验测试,在采煤机工作过程中,压电俘能装置能够输出10~13.4 V稳定电压,其输出功率能够达到205~224.6 mW,俘能装置能够为检测系统提供稳定可靠的电能;并且得到了0~900 s内摇臂与连接架之间连接销轴X、Y、Z方向上的应变值曲线,如图9所示。

图9 时间与微应变关系曲线

横轴代表采煤机运行时间,单位s,竖轴代表微应变值,单位με。结合图9和式(1)得出,在采煤机空载运行(0~170 s)时,销轴X、Y、Z方向的载荷大约分别为15.791 0 kN、44.973 4 kN、271.909 9 kN。Z方向载荷最大,X方向最小,并且X方向载荷波动最小。此时采煤机没有进行截割,采煤机外部没有受到载荷冲击,但是由于采煤机自身重力和摩擦阻力的作用,使得销轴受到耳板的挤压而产生变形,销轴X方向上载荷大小和变化最小,Z方向上变形量较大,平均载荷值最大。

在采煤机截割初期(170 s~260 s),随着采煤机逐渐切入煤壁,截割部受到的载荷突然加剧,此时(大约在180 s)冲击载荷经摇臂内的传动结构传递到耳板上产生剧烈的非线性变化,销轴三向载荷均发生剧烈变化。X方向载荷变化最大,且平均载荷急剧增长,达到最大;Y方向上受到截割阻力和落煤等影响,牵引阻力逐渐变大,销轴受到挤压逐渐增大,使得载荷的平均值较之前也是逐渐增长;Z方向上平均载荷基本没有变化,但是载荷波动较大。在大约270 s时,Y、Z方向上载荷又发生了剧烈波动,可能是由于采煤机机身跳动产生的。

截割中期(260 s~800 s),采煤机作业较稳定,3个方向上平均载荷波动较小,Z方向上载荷略有降低,可能由于自身重力作用的影响。800 s~900 s,采煤机停止工作,空载运行。

通过上述分析可知,在采煤机整个采煤过程中销轴Z、Y方向上的载荷不等,说明销轴受到耳板的挤压力在径向为非均匀分布,Z方向上载荷较大。采煤机在切入煤壁瞬间,销轴的各向载荷变化最大,出现了剧烈波动,此时销轴所受弯矩和扭矩较大,如不及时调整滚筒转速和行走速度容易造成销轴损坏甚至是断裂失效。

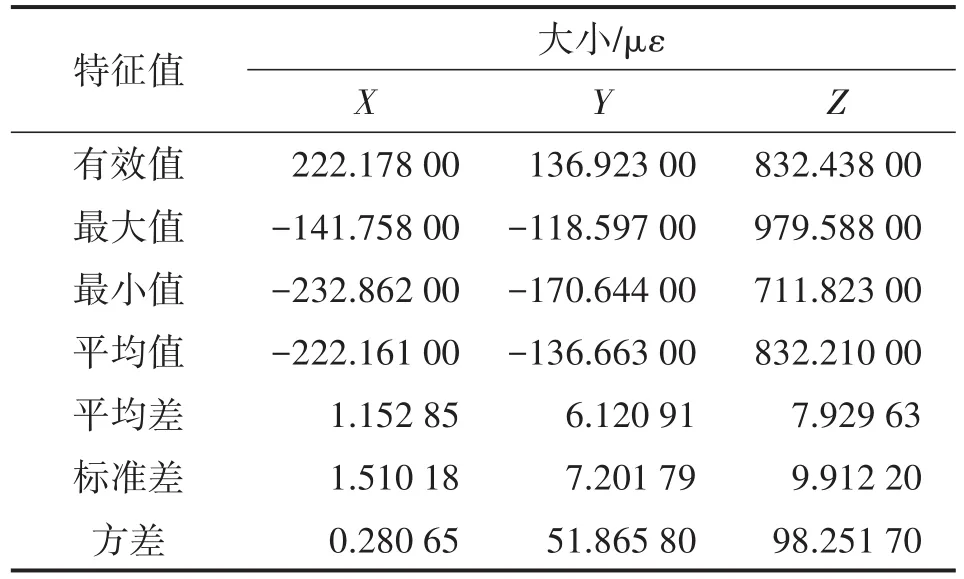

由图9的曲线得到测试数据的一些特征值,如表3所示。

表3 测试数据特征值

从表3看出,X轴上的方差最小,Z轴最大,说明在整个采煤过程中Z轴的应变值波动最大,X轴波动最小,这与图9中曲线是一致的,同时结合表中的有效值和峰值可以看得出Z轴方向最危险,容易发生断裂。根据表中特征值,结合拟合式(1)可以得出 X、Y、Z 3个方向的最大载荷分别为16.261 73 kN、51.321 43 kN、303.939 31 kN,为了验证数据的可靠性,进行了多个周期试验测试,得到了三个方向最大载荷变化图,如图10所示。

图10 最大载荷变化图

横轴代表试验次数,竖轴代表最大载荷,单位为kN。从图10中可以看出,3个方向上的最大载荷波动较小,变化趋势较平稳,证明了测试数据具有较高的可靠性。而且很明显Z方向上的最大载荷远大于Y、Z方向上的最大载荷,说明采煤机在工作过程中销轴Z方向上的变形量比较大,比较危险,为分析销轴过载保护提供了重要依据。

4 结论

针对采煤机在作业中摇臂与连接架之间的销轴受力检测问题,提出了一种基于压电振动俘能的自供电销轴受力检测系统,对系统的检测原理和现场实验测试结果进行了分析,得出了以下结论:(1)通过改造采煤机摇臂安装特制的传感器进行销轴受力检测,不但解决了采煤机机身检测装置不易安装的问题,而且克服了经常拆换电源的难题。测试前对传感器应变片进行了数据标定,保证了测试结果的准确性和可靠性;(2)通过现场测试证明了压电俘能装置能够为检测系统提供稳定充足的电能,检测系统可靠性较高,能够实时反映出销轴X、Y、Z方向上所受载荷变化;(3)经过多个周期测试得到销轴X、Y、Z方向上应变特征值和最大载荷,最大载荷分别为16.261 73 kN、51.321 43 kN、303.939 31 kN,数据较可靠,测试结果与实际工况相接近,不但为销轴受力分析和优化设计提供了重要依据,同时对销轴的过载保护和强度分析具有重大意义。

[1]李俊珑,刘混举,潘雪荣.液压支架销轴断裂失效分析[J].煤矿机械,2013,34(6):99-101.

[2]郭承志,李建涛,李继波.工程机械销轴传感器的设计与应用[J].工程机械,2013,1(44):31-34.

[3]朱家洲,徐桂云,李国庆,等.基于Pro/E平台的盘式制动器销轴有限元分析[J].煤矿安全,2008,11(8):106-110.

[4]车健壮,娄晓丹,王成军,等.基于Ansys的履带销轴的载荷与应力分析[J].农业装备与车辆工程,2012,50(3):26-28.

[5]孔银响,王玉玲,陈家鲁,等.装载机销轴损坏机理及改进措施[J].工程机械,2011,8(42):35-37.

[6]张强,王海舰,毛君,等.基于压电振动俘能的自供电刮板输送机张力检测系统[J].传感技术学报,2015,28(9):1335-1340.

[7]王帅,赵宪忠,陈以一.销轴受力性能分析与设计[J].建筑结构,2009,39(6):77-81.

[8]孙颖,王本海.采煤机牵引部与摇臂联接轴孔失效分析[J].煤矿机械,2008,29(2):135-136.

[9]Maziar N,Alireza K.Design of Piezoelectric Microcantilever Chemical Sensors in OMSOL Multiphysics Area[J].Journal of Electrical and Electronics Engineering,2009,2(1).

[10]阚君武,徐海龙,王淑云,等.多振子串联压电俘能器性能分析与测试[J].振动与冲击,2013,32(22):79-83.

[11]陈仁文.新型环境能量采集技术[M].北京:国防工业出版社,2011:191-192.

[12]王强,骆英,顾建祖.基于压电材料的振动能量获取技术的研究[J].电子元件与材料,2008,27(3):47-50.

[13]佘引,温志渝,赵兴强,等.MEMS压电阵列振动能量收集器[J].传感技术学报,2014,27(8):1033-1037.

张强(1980-),男,教授,博士,博士后,博士生导师,辽宁工程技术大学机械工程学院,主要研究领域为矿山机械动态设计及监测技术,lgdjx042@126.com;

石抗抗(1990-),男,辽宁工程技术大学硕士研究生,主要研究方向机械设计及理论,1522488978@qq.com。

One Kind of Research on A Self-Powered Pin Force Detection System*

ZHANG Qiang1,2,3*,SHI Kangkang1,WANG Haijian1,LI liying1,MENG Qinghai4

(1.College of Mechanical Engineering,Liaoning Technical University,Fuxin Liaoning 123000,China;2.State Key Laboratory of Structural Analysis for Industrial Equipment,Dalian University of Technology,Dalian Liaoning 116023,China;3.Sichuan University of Science&Engineering,Material Corrosion and Protection Key Laboratory of Sichuan Province,Zigong Sichuan 643000,China;4.China Petroleum Liaoyang Petroleum Chemical Fibre Company Machine Factory,Liaoyang Liaoning 111003,China)

In order to achieve real-time online for the force detection of the pin shaft between the rocker arm and the connecting frame in the operation of the coal mining machine,a kind of self-powered pin force detection system based on piezoelectric vibration energy harvested are proposed,which not only provides an important basis for the overload protection of the pin,and effectively solves the problem of the frequent replacement of the power supply.The vibration energy produced by the coal mining machine in the working process will be converted into electrical energy effectively,which ensures the long-term effectiveness working of the sensor and wireless strain collection module.Through multiple tests at the scene,the experiments show that,the self-powered performance of testing system is stable.Intercepting 900 s for the analysis of the coal mining machine during the working time,and the maximum load of X,Y and Z are respectively 16.261 73 kN、51.321 43 kN、303.939 31 kN.The test results are close to the actual working condition,indicating that a kind of self-powered pin force detection system based on piezoelectric vibration energy harvested is feasible and accurate in the application of practical engineering testing.

sensor applications;the force detection;the coal mining machine;vibration;self-powered;load

TH122

A

1004-1699(2016)10-1613-06

项目来源:国家自然科学基金项目(51504121);教育部博士点基金项目(20132121120011);装备结构分析重点实验室开放基金项目(GZ1402);材料腐蚀与防护四川省重点实验室开放基金项目(2014CL18);辽宁省高等学校杰出青年学者成长计划项目(LJQ2014036);辽宁“百千万人才工程”培养经费项目(2014921070);中煤集团重点科技项目(13-8)

2016-03-30修改日期:2016-06-08