无线与存储融合的传动轴扭矩测试系统设计*

霍新明,靳 鸿*,李祖博

(1.中北大学电子测试技术国家重点实验室,太原030051;2.中北大学仪器科学与动态测试教育部重点实验室,太原030051)

无线与存储融合的传动轴扭矩测试系统设计*

霍新明1,2,靳鸿1,2*,李祖博1,2

(1.中北大学电子测试技术国家重点实验室,太原030051;2.中北大学仪器科学与动态测试教育部重点实验室,太原030051)

存储测试非常适合于旋转轴扭矩测试,但是存储测试需事后回收处理,无法现场观测数据,且参数设置固定。针对上述问题,结合履带式车辆传动轴扭矩测试情况,以存储测试为基础结合Zigbee无线技术,设计了基于LabVIEW上位机控制的无线存储测试系统,利用Zigbee无线网络实现无线触发和多次重触发,并回传测试开始后的少量数据,根据回传数据调整测试单元的参数。实验结果表明该测试系统存储测试与无线技术能有效结合,充分发挥各自的技术优势,提高了测试效率和数据的可靠性,具有良好的应用前景。

仪器仪表工程;扭矩测试;无线传输;存储测试;LabVIEW

EEACC:7300;6250doi:10.3969/j.issn.1004-1699.2016.10.026

扭矩是反应传动轴系功率效能的核心动态参数之一,是衡量传动系统动力性能的典型指标[1]。准确、及时、可靠的测量传动轴的扭矩值,对改进和提高传动系统的性能有重要的意义。目前国内测量扭矩的方法主要有磁弹式、转角式、应变式等[2-3],每种方法都有其一定的适用范围和优缺点,其中应变式扭矩测试是应用最广泛、发展最成熟的测量方法之一,其环境适应性强、精度高、结构简单、技术较成熟,符合履带式车辆传动轴扭矩测试要求。履带式车辆运动部件结构紧凑,测试环境复杂,且旋转件扭矩测试供电和信号传输都相对困难,对测试要求相对较高。不管是单纯的存储测试还是无线测试都存在一定的不足,存储测试的突出优点是非引线,非常适合于旋转轴动态参数测试,且存储数据量大、时间长、采集频率高、实时性好,但是其只能事后回收处理,而且放大倍数等参数固定,灵活性较低,可能会出现测试结束后没有数据的情况。无线测试解决了信号传输问题,并且可以在一定的复杂、恶劣的环境中工作,具有很强的灵活性,但其传输速率有限,速率较高时相应的误码率也会提高,尤其是履带式车辆动力舱内电磁环境复杂,电磁干扰严重,无线传输会受到严重干扰[4-5]。目前基于无线的存储测试技术,主要集中在测试环境相对较好的条件下进行,北方车辆研究所的宋美球等人,利用蓝牙和存储测试相结合的方式进行了车辆风扇轴的扭矩测量[6],该方法操作简单,灵活性强,但该方法在传动轴扭矩测试环境中存在着一定的不足,如功耗相对较高、自组网能力相对较弱等。针对上述测试问题,结合履带式车辆的扭矩测试环境,本文提出了一种新的无线与存储技术融合的传动轴扭矩测试系统。

1 测试系统总体设计

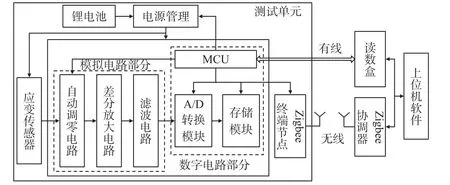

测试系统包括传感器、存储测试仪、Zigbee协调器节点、读数盒和上位机软件,该系统框架如图1所示。

图1 测试系统的总体设计框图

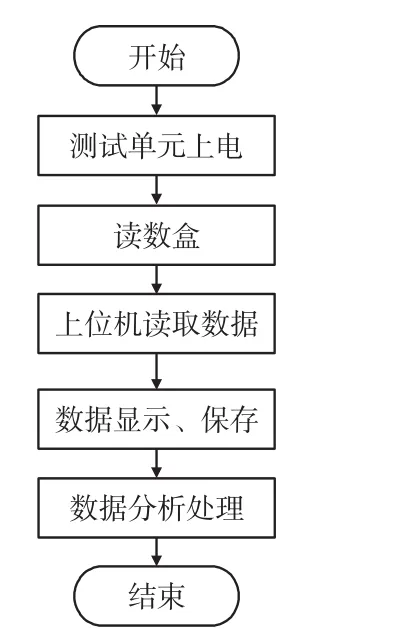

图1中,应变传感器获取到扭矩信号,测试单元包括存储测试部分和Zigbee终端节点,存储测试部分包括模拟电路和数字电路,实现扭矩信号的调理存储,Zigbee终端节点发送和接收无线数据,监测和控制存储测试模块。Zigbee协调器用于建立Zigbee无线网络实现测试单元和上位机的通信。基于LabVIEW开发上位机软件实现无线通信控制和后期的数据读取与数据处理。该系统可分为两个工作模式:无线监测控制模式和离线数据读取和处理模式,系统的无线模式如图2所示,离线模式流程图如图3所示。

图2 无线模式流程图

图3 离线模式流程图

测试单元通过卡箍安装在传动轴上,在测试单元附近的固定壁上安装Zigbee协调器,通过引线将Zigbee协调器与驾驶舱内的上位机系统连接。

各个工况测试开始后,车辆启动行驶,测试少量数据,并保存在flash中,车辆停车向上位机回传数据,根据回传数据调整采样频率和放大倍数等参数,并将该部分数据擦除,然后车辆启动进行该工况的完整测试。所有工况测试完成后,通过USB读数盒快速读取所有数据。采用这种方法,能有效避免车辆行驶过程中电磁对无线传输的干扰,保证接收数据的完整性和可靠性。

3 测试系统硬件设计

3.1扭矩测试电路设计

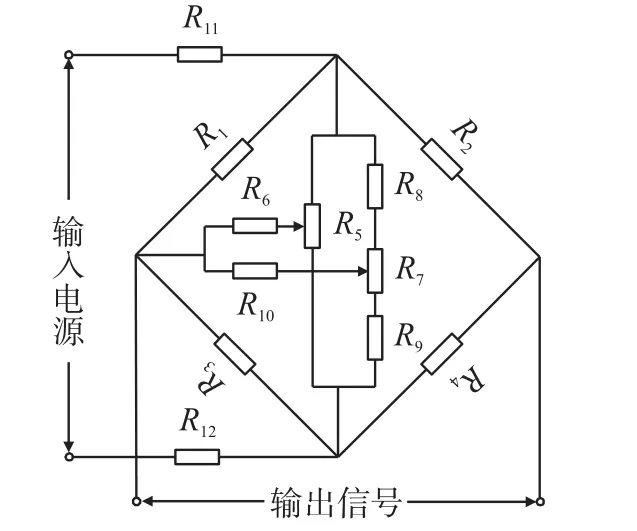

3.1.1电桥调零电路设计

采用4个箔式电阻应变片(阻值R=(120±0.1)Ω,灵敏度系数K=2.1)构成全桥测量电路,由于在实际情况下,受环境等影响,应变片电阻的阻值不完全相等,电桥输出电压不为零,并且,测试单元在部件深处,测试人员难以接近,无法进行手动电桥调零。因此设计了程序控制的自动电桥调零电路[7]。如图4为电桥调零电路,其中R1、R2、R3、R4为箔式电阻应变片,R5和R7分别为高精度非易失性数字电位器X9C103和X9C104,可通过程序调节接入电路中的阻值,R5、R6组成粗调电路,R7、R8、R9及R10组成微调电路。

首先将数字电位器R5和R7的滑动头调至中间位置,程序判断电桥输出电压是否为零,如果不为零,首先调整R5进行粗调,电桥输出在0 V左右即可,然后调整R7进行微调,将电桥的输出控制在一定精度范围内(mV)。该电桥调零方法由程序完成,灵活性和环境适应性更强,提高了测试精度。

图4 电桥调零电路

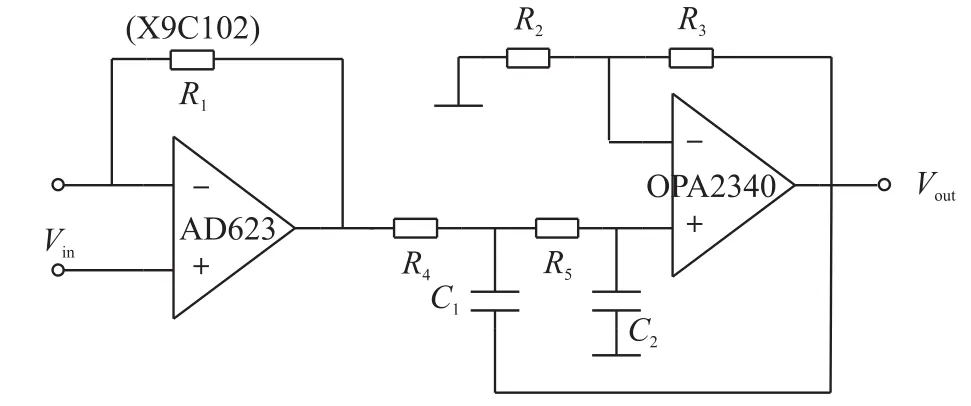

3.1.2可调放大滤波电路设计

由于传动轴扭矩形变量较小,电桥输出电压信号通常都十分的微弱(几十mV至几百mV),并含有干扰信号,需进行后端放大滤波处理[8]。设计了放大倍数可调的二阶压控低通滤波电路,如图5所示。采用AD623仪表放大器差分输入形式,能有效地抑制温漂和电磁干扰提高电路的精度,外部电阻R1选择高精度非易失性可调数字电位器X9C102(1 kΩ),该电位器有100个抽头,通过程序控制接入电路中阻值,从而达到调节放大倍数的效果,放大倍数的调节范围为101倍~1 001倍。

图5 可调放大滤波电路设计

3.2Zigbee无线网络设计

履带式车辆传动轴系测试轴较多,如变速箱输入、输出、前桥、中桥、后桥等,测试节点较多,如单纯采用存储方法进行测试,同步触发以及多次重触发将成为一个难题[9-10]。由于测试人员难以接近测试单元,并且测试单元随旋转轴转动,传统的触发方式很难适应该环境下的触发工作。而无线技术刚好可以弥补传统触发方式的不足,不仅可以满足多点同步触发和多次重触发,还可发送控制命令和接收回传数据。

目前,在测试中应用较多的无线技术主要有红外、UWB、蓝牙、Zigbee等,但是履带式车辆传动轴扭矩测试中受空间限制、油污和电磁干扰以及测试单元需要进行低功耗设计等的影响,多种无线通讯方式变得可靠性差、故障率高甚至无法使用,如通常的无线电信号极易被履带式车辆内其他无线电信号干扰;履带式车辆油污严重无法满足红外通信的清洁环境;UWB技术抗干扰能力强,适合高速传输,但系统设计复杂,增加了开发难度,不适合在履带式车辆传动轴扭矩测试中使用;虽然“蓝牙”技术成熟,结构简单,优势性很强,但其功耗较高,多节点、自组网方面不如Zigbee,尤其是测试过程需要进行多工况、长时间测试,对测试单元的低功耗设计有很高的要求[6][11]。Zigbee技术具有低功耗、自组织、多点传输等优势,相对于其它无线方式,可以很好的在传动轴周围环境下工作。因此,采用Zigbee模块构建无线网络。

采用一个协调器和多个终端节点构建星型网络结构。协调器节点负责建立、管理、维护网络。协调器通过USB接口与上位机连接。终端节点在测试单元内部,通过无线接收协调器传来的控制命令以及回传数据。由于ZigBee数据传输速率为20 kbit/s~250 kbit/s,属于低速率通信,为了节省传输时间以及保证传输准确率,无线网络只用于传输控制命令以及传输少量测试数据,所有测试完成后的大量数据采用USB读数盒读取。采用这种方式可节省更多电池容量用于测试,同时也能保证数据传输的准确率。

3.3多工况状态设计

履带式车辆运行工况复杂,在履带式车辆测试试验过程中,需要对各个工况的运行参数进行测试,文献[8]中对多工况测试的随机相似过程做了充分的总结。

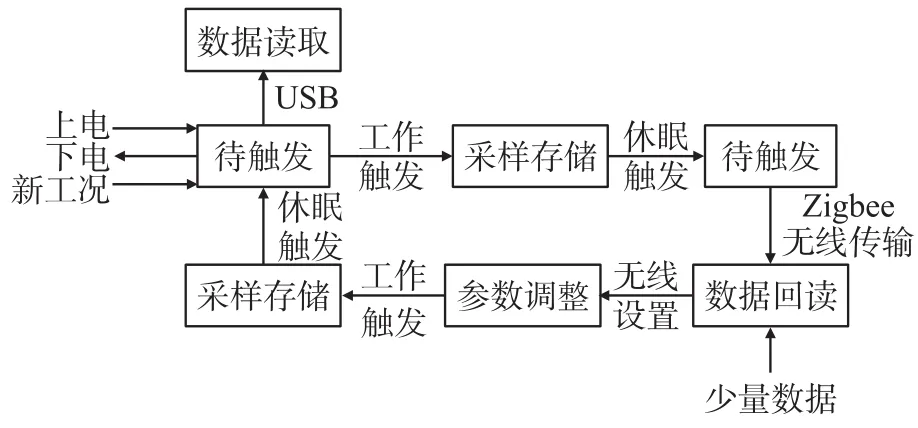

通过Zigbee无线网络实现无线触发和多次重触发,为了满足测试的低功耗、多工况进行了多状态设计,测试过程中的各个状态如图6所示。测试单元上电后处于待触发休眠状态,电路模拟部分不工作,MCU休眠等待触发信号,上位机发送工作触发命令,经过Zigbee网络,MCU接收到工作触发命令,测试电路开始工作;当测试阶段完成后,上位机发送休眠触发命令,测试电路再次进入休眠状态。在单个工况以及多工况下,需要进行多次相关的工作触发和休眠触发,即实现多次重触发。

在发送各个触发命令的同时,各个终端节点将接受到命令的类型、时间、以及采样频率、放大倍数等相关信息返回上位机保存,方便最后测试数据的分析处理。

图6 工作状态图

4 测试系统软件设计

上位机软件采用LabVIEW作为开发平台,LabVIEW是一种功能强大的图形化编程软件,用LabVIEW实现对计算机可编程仪器的控制,很大程度上提高了编程效率,非常适合于仪器控制、信号分析、信号传输等实验场合[12-13]。

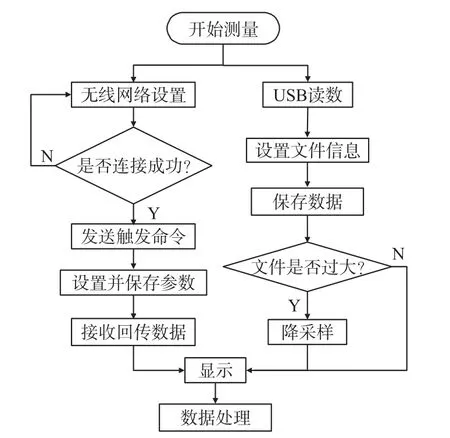

根据系统测试要求,程序主要包括:无线网络控制模块、文件管理模块、数据分析处理模块、显示模块4个部分。其中基于LabVIEW的虚拟仪器软件架构(VISA)控件编写了与Zigbee协调器通信的串口程序以及基于USB2.0协议的USB通信程序。测试系统的软件结构示意图如图7所示,软件流程图如图8所示。

图7 测试系统软件结构

图8 测试系统软件流程图

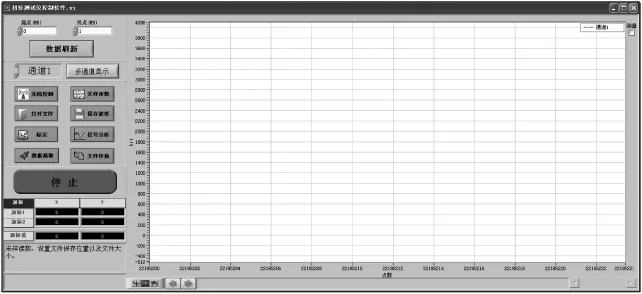

测试系统主界面如图9所示,通过调用子界面完成各个子功能模块的参数设置等相关操作,使主界面更加简洁,操作更加简便。

图9 测试系统操作界面

5 实验验证

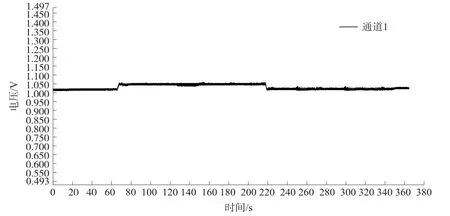

在实验室环境下,对该测试系统进行了模拟验证试验,在等强度梁上放置1 kg砝码。设系统放大倍数为G,采样频率为fs,测试单元默认放大倍数G=251,采样频率fs=3 kHz,上位机发送工作触发命令,测试单元开始采样存储,工作3 min后,上位机发送休眠触发命令,测试单元进入休眠待触发状态,上位机发送读取数据命令,读取1 MB(3 min采集数据量约为1 MB)数据,在上位机上显示,当G=251,fs=3 kHz时,上位机接收到的数据曲线如图10所示。

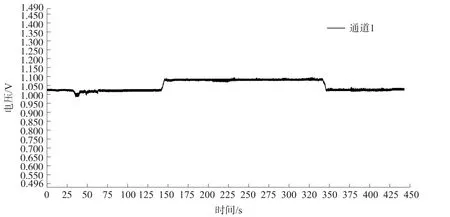

通过上位机设置放大倍数G=501,采样频率fs= 3 kHz,发送工作触发命令,工作3 min后发送休眠触发命令,上位机接收到的回传数据如图11所示。

图10 G=251,fs=3 kHz时应变曲线

图11 G=501,fs=3 kHz时应变曲线

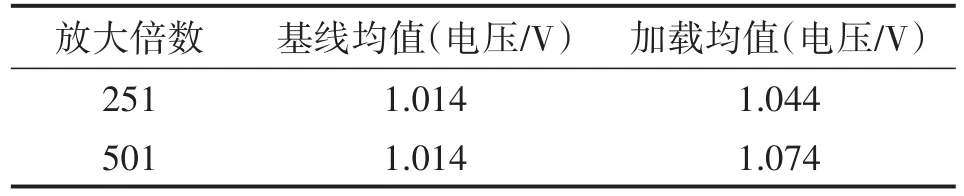

不同放大倍数的基线均值和加载砝码后均值情况如表1所示。上述实验结果表明,系统通过无线网络可以很好的实现无线触发和多次重触发,并且可以灵活的调整放大倍数等相关参数。

表1 不同放大倍数测试数据情况

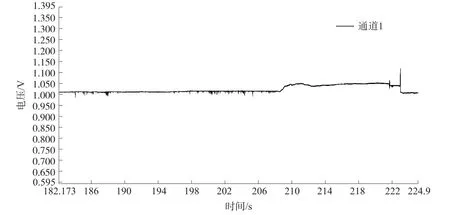

为了验证测试系统的长时间工作稳定性,通过上位机设置测试单元存储的数据量为900 MB,放大倍数G=251,上位机发送工作触发命令,测试单元进入采样存储,经过大约45 h,采样结束。通过USB读数盒读取并保存数据,经降采样抽点后显示,将其中某段数据局部放大后的波形曲线如图12所示,图中波形曲线的上升部分为对等强度梁施加压力时产生的相应的应变变化。该实验结果表明,测试系统能够很好的感应应变变化,并且长时间工作稳定,能够保证测试大容量数据的可靠性。

图12 降采样局部放大波形显示

5 结论

针对履带式车辆传动轴扭矩测试中存在的问题,设计了基于LabVIEW和Zigbee的无线存储测试系统,在存储测试的基础上,基于无线技术发送控制命令实现参数设置以及多重触发,并采用回读方式作为判定依据,能很好的保证测到有效数据。该系统能有效的发挥无线测试和存储测试的互补优势,在履带式车辆传动轴测试中有很好的应用前景。

[1]蔺红军.履带车辆传动系测试系统研究[D].长春:吉林大学,2009.

[2]王岩,储江伟.扭矩测量方法现状及发展趋势[J].林业机械与木工设备,2010,38(11):14-18.

[3]安英博.基于无线传输的应变式扭矩测量系统设计[D].杨凌:西北农林科技大学,2009.

[4]李建普,区颖刚,黄世醒,等.无线传输及存储技术在农机测试中的应用[C]//2010国际农业工程大会现代农机新技术应用研讨会分会场论文集,2010:6.

[5]靳鸿,陈昌鑫,祖静,等.嵌入式微型应变存储测试系统设计与实现[J].电子技术应用,2012,38(11):84-86,90.

[6]宋美球,刘云鹏,党玲,等.特种车辆扭矩测试仪的研制[J].车辆与动力技术,2012(1):26-29,64.

[7]杨光友,周国柱,陈定方.数字电位器在平衡电桥测量中的应用[J].仪表技术与传感器,2004(5):30-31.

[8]陈昌鑫,马铁华,靳鸿,等.多种工况磁电触发的主动轮扭矩测试方法[J].仪表技术与传感器,2014(8):98-100.

[9]岳瑶,张瑜,刘双峰.冲击波测试中无线同步上电系统的设计[J].传感技术学报,2013,26(7):1030-1033.

[10]刘帆,杜红棉,范锦彪,等.炮口冲击波超压无线存储测试系统设计[J].传感技术学报,2014,27(2):272-276.

[11]曹艳华,曹阳,吴国庆,等.基于LabVIEW和ZigBee的垂直轴风力机无线监测系统[J].中国测试,2015,41(12):67-69,82.

[12]王广松,郭勇,赵喻明,等.基于LabVIEW的工程装备大扭矩测试系统设计与研究[J].仪表技术与传感器,2015(4):21-23,57.

[13]王健,梁志剑,马铁华.基于LabVIEW的容栅扭矩测试系统设计[J].中国测试,2015,41(11):78-81.

霍新明(1990-),男,山西吕梁人,硕士研究生,主要研究方向:动态测试与智能仪器,707072954@qq.com;

靳鸿(1974-),女,河北阜平县人,教授,博士,研究方向:动态测试系统的微型化及智能仪器,主持承担省部级项目8项,横向科研项目十余项;发表学术论文30余篇,其中SCI、EI、ISTP收录10篇,jinhong@nuc.edu.cn。

The Design of Transmission Shaft Torque Test System Integrated Wireless with Storage Technology*

HUO Xinming1,2,JIN Hong1,2*,LI Zubo1,2

(1.National Key Laboratory for Electronic Measurement Technology,North University of China,Taiyuan 030051,China;2.Key Laboratory of Instrumentation Science and Dynamic Measurement Ministry of Education,North University of China,Taiyuan 030051,China)

The method of storage test is very suitable for the rotary shaft torque test.However,the test data can be dealt with until the tester is out.Also,the data can’t be achieved by field observation,and the parameter settings are fixed.Aiming at the above-mentioned problems,combined with the torque measurement on the transmission shaft of the tracked vehicle,on the foundation of the storage test and the Zigbee wireless technology,a wireless storage test system is designed based on the LabVIEW.The system uses the ZigBee wireless network to complete wireless trigger and multiple re-trigger,and get back a small amount of data to adjust the parameters of test unit.The experimental results indicate that the test system can combine the storage testing technology with the wireless transmission technology effectively,make full use of the advantages of each,and improve both the efficiency and reliability of the test data as well,which will be have a good application prospect.

instrumentation engineering;torque measurement;wireless transmission;storage test;LabVIEW

TP23

A

1004-1699(2016)10-1625-06

项目来源:中北大学重点实验室开放研究基金项目(ZDSYSJ2015002)

2016-03-24修改日期:2016-04-27