高温电容位移传感器的设计与实验研究*

毕 超,郭 霞,徐昌语,杨 辉

(北京航空精密机械研究所精密制造技术航空科技重点实验室,北京100076)

高温电容位移传感器的设计与实验研究*

毕超*,郭霞,徐昌语,杨辉

(北京航空精密机械研究所精密制造技术航空科技重点实验室,北京100076)

为了精确测量航空发动机中的轴承座与外部机匣之间的相对变形量,应用高温合金、氧化铝陶瓷以及耐高温电缆等研制了可用于高温环境的特种电容位移传感器。将其安装于机匣的承力支板中,即可实现该相对变形量的测量。传感器采用双层屏蔽结构,并应用驱动电缆技术减小干扰信号的影响。本文首先对所设计的传感器进行了仿真分析,以验证其结构合理性,然后搭建实验平台完成了传感器的标定与性能测试,并进行了高温验证实验。实验结果表明,本文所研制的高温电容位移传感器能够在0~2.0 mm的范围内实现位移的精确测量,测量误差小于0.02 mm,并且能够在室温~500℃的温度范围内稳定工作,因而可以满足使用要求。

航空发动机;电容位移传感器;仿真;高温验证

EEACC:7230;7210doi:10.3969/j.issn.1004-1699.2016.10.008

在航空领域中,发动机作为一种高度复杂且精密的热力机械,为飞机提供持续飞行的动力,是推进系统的关键组成部分,对于飞行的可靠性、安全性和经济性等都有着重要影响。具体说来,航空发动机主要由机匣、静子以及高速旋转的转子等构成,其中,机匣作为发动机中的主要承力构件,通常是由外部机匣、内部的轴承座以及若干个径向承力支板等连接而成的薄壁环形零件[1]。在发动机的试车过程中,机匣不仅要承受气体负载和质量惯性力,还要承受由温差引起的热载荷,并且受到轴承载荷及传动附件安装弯矩的影响,这些因素不可避免地会使机匣类零件产生一定程度的变形,而过大的变形将会造成机匣的异常磨损[2]。

由于转子的重力作用和逆时针方向(由后向前看)旋转,根据涡轮的受力情况分析,轴承座外壁会受到向右和向下的作用力,从而使轴承座与外部机匣之间产生相对变形,导致轴承座的圆心向右下方倾斜。而涡轮转子的主轴轴承就安装于轴承座中,轴承座的偏心将会使涡轮转子与外部机匣之间不同轴,导致叶尖间隙发生变化,由此带来的转静碰摩不仅会对发动机的正常运转产生很大影响,甚至会造成发动机损坏,给飞行带来极大的安全隐患。根据我国新一代战机的研制需求,迫切需要提升发动机的总体性能。其中的重要措施之一就是通过减小发动机内转静件之间的间隙,并在转静件上安装封严结构(如氧化锆、蜂窝结构等),以达到最小的叶尖间隙,从而充分发挥材料特性来提高发动机的推重比和结构效率[3]。在这种情况下,一旦轴承座与外部机匣之间产生相对变形,就会使涡轮转子发生偏心位移,进而使转子叶尖间隙发生变化,造成转静碰摩。因此,应采取必要的测试手段,以在试车过程中对轴承座与外部机匣之间的相对变形进行精确测量,掌握其变化规律,从而对其进行有效控制,可以为我国航空发动机的试车实验提供一项测量技术支持。

然而,对于轴承座与外部机匣之间的相对变形量的测量,传统测量方法的应用受到很大限制,主要因素有两个:首先,发动机内的安装空间狭小,因而要求传感器要轻便小巧;其次,该位置处的测量环境较为恶劣,要求传感器能够承受500℃左右的高温。这就使得常规的传感器和测量方法难以应用。因此,迫切需要研制出满足上述使用要求的新式耐高温位移传感器。在众多种类的耐高温传感器中,基于电容原理的传感器具有成本低、精度高、结构小巧、环境适应性强等优点[4],可以用于实现该相对变形量的测量。

电容位移传感器是将被测位移转化为电容量的传感器件,具有优良的性能,近年来获得了巨大发展,一些国外企业已经开发出了商品化的产品,获得了广泛应用。德国Micro-Epsilon公司的capaNCDT系列电容式测量系统是行业中的佼佼者,其基于平行板电容器原理,采用双层屏蔽结构,并配备独特的主动降噪电缆,从而使系统具有很高的稳定性和抗干扰能力,可以为测量任务提供一个均匀稳定的电场,因而适用于多种高精度测量场合。同时,国外在航空发动机内恶劣环境中的测试问题上,也研制出了基于电容原理的特种测试技术,专门用于发动机试车过程中的健康状态监测、叶尖间隙测量以及转子叶片的振动控制等。法国FOGALE Nanotech公司研制的电容式叶尖间隙测量系统CAPABLADE,具有很高的测量精度和响应频率,可以用于测量叶尖间隙,其测量范围为0~4 mm,分辨率为1 μm,传感器探头耐温可达1 400℃,系统频响高达230 kHz,并具有多个通道,目前已应用于Rolls-Royce公司的发动机叶尖间隙测量中。

在国内,相关科研院所也已经开展了基于电容原理的特种传感器的研制工作,并取得了一定进展。蒋伟平等研制了一种用于叶尖间隙在线测量的高温电容传感器,具有耐高温、准确性高、抗干扰能力强及连接可靠的特点,其高温探头的芯极和金属外壳均采用热膨胀系数很低的可伐合金,而绝缘部分采用氧化铝陶瓷,并通过高温硬质电缆进行连接以完成信号传输[5]。龙成等研究了可用于叶尖间隙测量的电容位移传感器,主要由中心电极、屏蔽层和绝缘材料等构成,中心电极采用温度系数较低且机械强度高的不锈钢材料,绝缘部分由高纯度的Al2O3粉末及其他配料经过高温烧结而成,连接电缆选用耐高温的矿物绝缘电缆。所研制的传感器可以用于高温环境,在叶尖间隙为1.8 mm左右时的灵敏度可以达到 30 mV/0.025 mm,重复性误差约为 0.05 mm[6]。李维双等提出了基于电容法的叶尖间隙测量系统设计方案,并进行了验证。硬件部分采用美国MTI公司的AS-900电容位移传感器,其分辨率为0.002 5 mm,频率响应可以达到20 kHz,与其配套的高温探头可以在500℃高温下正常工作[7]。

可以看出,国内对高温电容位移传感器的研究基本还处于实验室阶段,多数针对叶尖间隙的测量问题,而应用于机匣相对变形测量的研究较少。本文针对航空发动机中轴承座与外部机匣之间的相对变形的测量问题,应用高温合金、氧化铝陶瓷以及高温双层屏蔽同轴电缆等研制了一种可用于高温环境中的特种电容位移传感器,将其安装于承力支板中,即可对该相对变形量进行精确检测。传感器采用双层屏蔽结构,以使其具有更加优良的使用性能。本文首先应用Ansoft Maxwell软件对所设计的传感器进行仿真分析,以验证其结构的合理性,然后搭建实验平台完成了传感器的标定与性能测试,并进行了高温验证。

1 电容位移传感器的工作原理

电容位移传感器是将被测位移的变化转化为电容量变化的一种装置,实质上就是一个可变参数的电容器。本文所设计的高温电容位移传感器基于平行板电容器原理,如图1(a)所示,当忽略外围的边缘效应时,两个极板间的电容量C可以表示为

式中,S为两个极板的相对覆盖面积;d为极板间距;ε为极板间介质的介电常数,ε=εrε0;εr为介质的相对介电常数;ε0为真空介电常数,ε0=8.85×10-12F/m。式(1)中的d、S和εr中的某一项或者某几项发生变化时,就改变了电容量C的值。d和S的变化可以反映线位移或角位移的变化,也可以间接反映压力、加速度等的变化;εr的变化则可以反映液面高度、材料厚度等的变化[8]。在理想条件下,平行板电容器内的电场均匀分布在两个极板之间,而边缘电场的存在会造成传感器的灵敏度下降和非线性增加[9]。因此,为了克服边缘效应,通常在设计传感器的测量电极时,为其增加等位环结构。等位环与测量电极之间相互绝缘,但二者的电位相等,这样就使得测量电极与被测物体之间的电场均匀分布,从而降低传感器的非线性,如图1(b)所示。

图1 平行板电容器

在实际应用中,传感器与被测物体各自作为平行板电容器的一个电极,当传感器固定时,被测物体的位移变化会引起极板间距d的变化,从而导致电容量C发生变化。通过一定的检测手段精确测量出C的值,即可反求出d的变化量,从而实现位移的检测。基于上述原理,本文在设计高温电容位移传感器时,通过增加等位环和屏蔽外壳以构成双层屏蔽结构,以减小或消除边缘效应及外界电磁干扰的影响,提高测量精度和稳定性。如图2所示,在结构上,传感器主要由测量电极、等位环、屏蔽外壳以及内、外支撑环等组成。

测量电极的直径为7.8 mm,与被测物体之间可形成如图1(b)所示的平行板电容器,从而将被测物体的位移转化为电容量输出;等位环与测量电极在同一平面上,位于测量电外侧并将测量电极包围,两者之间的径向间隙为0.1 mm,它与测量电极之间通过氧化铝陶瓷和等电位屏蔽技术来实现电气绝缘并保持电位相等;屏蔽外壳与等位环之间的径向间隙为0.1 mm,主要用于保护传感器并隔离外界电磁干扰;内、外支撑环主要起固定和支撑作用,确保各个零件能够可靠连接并准确定位。研究表明:这种传感器结构能够极大降低边缘效应对测量结果的影响,结合“驱动电缆”技术,较好地解决了由电缆引入的有害分布电容的影响,特别适合于高精度的测量场合。

图2 传感器的机械结构

2 传感器的仿真分析

本文利用Ansoft Maxwell软件对传感器进行了建模和仿真,以验证传感器结构的合理性。在Maxwell 3D模式下,首先选择求解器类型为Electrostatic(静态电场),在工程绘图区创建传感器的三维模型,并设置求解区域[10-11],如图3(a)所示。对各个部分分配材料属性,其中,测量电极、等位环以及屏蔽外壳的材料为steel_1008,内、外支撑环的材料为ceramic5,求解区域设置为vacuum。

图3 传感器的仿真模型

其次,施加激励和边界条件,在测量电极与等位环上施加激励电压+20 V,并设置屏蔽外壳与被测物体的激励电压为0 V[12]。再次,对整个模型进行三维网格划分,效果如图3(b)所示。最后进行软件自动求解,经后处理后得到的电场线矢量图和等势线图分别如图4(a)和图4(b)所示,传感器与被测物体之间在径向方向上的电场强度如图5所示。

图4 仿真结果

图5 径向电场强度曲线

从图4和图5中可以看出,增加等位环和屏蔽外壳等结构后,发散的边缘电场被转移到了等位环与屏蔽外壳之间。这就使得测量电极内部和外围的电场都非常均匀,而且电场强度恒定,电力线平直,等势线间距相等,从而提高了传感器的线性度和稳定性,仿真结果充分说明了传感器结构的合理性。

3 传感器的制备

本文所设计的传感器主要包括机械部分(如图6所示)和电路部分。由于将在试车过程中应用于发动机内的高温环境,因而要求所有零件必须满足高温下的使用要求,包括测量电极、等位环、屏蔽外壳以及内、外支撑环和信号传输线等。信号处理电路将接收到的电容信号转化为与之相对应的电压信号,并输出到信号采集系统中,以进行后续处理。

图6 高温电容位移传感器

3.1机械部分

为了保证传感器在高温环境中具有良好的使用性能,需要选择能够应用于高温环境的金属材料和绝缘材料。一方面,所选择的材料在高温环境下的变形要小,以免影响测量精度;另一方面,所选择的材料要在高温下保持良好的电气性能,特别是绝缘材料,其在高温下的绝缘性能是传感器能否适用于高温环境的关键因素。因此,本文选用了4J32B合金和99氧化铝陶瓷,并应用双层屏蔽的高温同轴电缆作为电容信号的引出线。

传感器的测量电极、等位环以及屏蔽外壳由4J32B合金制成。4J32B合金是在低膨胀合金4J32的基础上研制出来的一种线膨胀系数更低的合金材料,其密度为8.1 g/cm3,弹性模量为140 GPa,泊松比为0.3,线膨胀系数≤0.5×10-6/℃。由于其具有很低的线膨胀系数,因而主要应用于要求尺寸稳定的各种仪器、仪表零件等。

同时,传感器的内、外支撑环采用高纯度的99氧化铝陶瓷制成,这种陶瓷材料的主要特点是硬度高,具有良好的耐磨性、耐腐蚀性和耐高温性能,可在1 600℃的高温下长期使用,且电气绝缘性能良好,在高频下的绝缘性能尤为突出。实验表明,99氧化铝陶瓷在常温下的耐电压强度为8 000 V/m,在1 200℃时的耐电压强度为6 000 V/m。

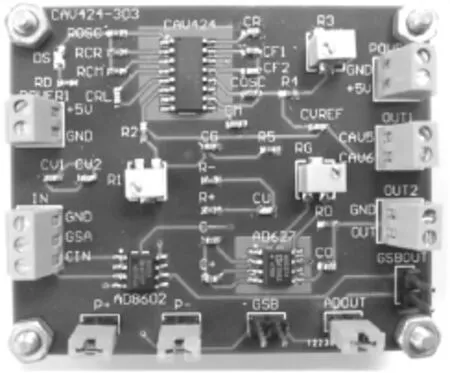

3.2电路部分

微小的电容信号难以直接测量,因而将其转换为电量就成为整个信号处理电路的关键。经过比较,选用德国 AMG公司的电容/电压转换集成电路CAV424,其基本功能是测量传感器的电容与另一个参考电容之间的差值并将其转换成差分的直流电压信号进行输出[13]。CAV424是模拟电路,具有较高的频响,测量精度仅由信噪比决定,其电路原理框图如图7所示。由参考振荡器驱动两个结构对称的积分器进行积分,使它们在时间和相位上同步,这两个积分器的振幅由外接参考电容和待测电容来决定。振幅的差值即可反映出参考电容和待测电容的差值,该差值再通过后面的两级有源滤波器滤波为直流电压信号,最后把该直流电压信号输送到可调放大器,由外接电阻调整输出电压的零点和满度,即可实现电容信号到电压信号的转换[14]。该芯片可以作为微处理器(单片机)的前置级,也可直接用作电容信号的处理电路。

图7 CAV424芯片的电路原理框图

基于CAV424,本文设计了电容信号处理电路,如图8所示,能够将传感器量程范围内的被测位移转化为0~5 V的电压输出。传感器通过耐高温的双层屏蔽同轴电缆将电容信号输入处理电路,其中,电缆芯线与测量电极连接,内屏蔽层与等位环连接,外屏蔽层与屏蔽外壳连接。在电路中,采用“驱动电缆”技术以减小或消除寄生电容等干扰信号的影响,电缆的内屏蔽层与芯线之间通过放大倍数为1的同相放大器实现电位相等,从而使内屏蔽层上有随着传感器输出信号变化而变化的电压,进而消除内屏蔽层与芯线之间的干扰电容[15]。另外,电缆的外屏蔽层接入大地(或传感器地),以防止外界电磁场的干扰。

图8 电容信号处理电路

4 性能验证试验

CAV424芯片能够将电容量的变化转化为直流电压的变化并进行输出,因而需要通过标定来确定传感器的输出电压与被测位移之间的对应关系,以获得其输入-输出函数。因此,本文基于三维手动平移台等搭建了电容位移传感器的性能测试平台,如图9所示。该性能测试平台主要由底座、传感器夹具、三维手动平移台、刚性支架以及电感测头等组成。在实验过程中,将所研制的电容位移传感器通过夹具固定在底座上,同时将被测物体固定在三维手动平移台的工作台面上。

图9 传感器性能测试平台

4.1稳定性测试

根据轴承座与外部机匣之间的相对变形量的测量需求,要求所研制的高温电容位移传感器的量程范围为0~2.0 mm,并且具有较高的稳定性和测量精度。因此,本文首先在性能测试平台上对传感器的稳定性进行测试。在实验过程中,将整个系统放置在恒温恒湿的环境中,在传感器的量程范围内选取若干个测量位置,每隔30 s记录一次信号处理电路板的输出电压,连续记录2 h,共采集到240个数据点,以测试传感器输出信号的稳定性,如图10所示为其中某个位置处采集到的电压数据。

图10 稳定性实验数据

从图10中可以看出,在2 h的时间范围内,电容信号处理电路板的输出电压始终处于2.415~2.440 V(0.119~0.116 mm)的范围内,并且呈现为随机变化的特征,没有发生明显的漂移。同理,在传感器的量程范围内选取其他位置进行稳定性测试,实验结果表明本文所研制的特种电容位移传感器的稳定性能良好。

4.2输入-输出特性标定

调节三维平移台的手柄,使被测物体沿着电容位移传感器的轴线方向移动,同时采集被测物体的位移量与传感器的输出电压,以进行传感器输入-输出特性的标定。被测物体的位移大小通过高精度的电感测头进行测量,电感测头选用英国Solartron Metrology公司的DP/10/S型电感位移传感器。以信号处理电路的输出电压为纵轴,以传感器的输入位移为横轴,所得实验数据如图11所示。

图11 传感器的输入-输出实验数据

从图11中可以看出,所研制的高温电容传感器在常温时的输入位移与输出电压基本呈反比例关系,与理论分析相符。设位移为y,电压为x,则传感器的输入-输出函数可以表示为y=f(x)。但实际上,用最简单的反比例函数来拟合y=f(x)时,残差很大,无法达到计算的精度要求。因此,本文选用如下的反比例函数形式来对传感器的输入-输出函数y=f(x)进行最小二乘拟合。

式(2)中的函数为非线性函数,为了求取其中的未知参数a、b和c的最小二乘解,应用非线性最小二乘法进行拟合,所得结果如下

拟合函数的相关度为99.98%,均方根误差为0.007 7 mm。计算各个数据点处的位移测量误差,如图12所示。

图12 位移测量误差

从图12可以看出,在传感器的0~2.0 mm的量程范围内,每个数据采集点处的位移测量误差的绝对值均小于0.02 mm,能够满足发动机内轴承座与外部机匣之间的相对变形量的检测需求。

4.3高温验证

为了验证传感器在高温环境下的适用性,本文应用高温箱式电阻炉作为实验设备,来模拟发动机内的高温环境。将传感器与被测物体放置在炉膛内,关闭炉门,调整电阻炉的温度设定值,使其从室温逐渐上升到500℃,并在500℃保温一段时间。在这个过程中,每隔30 s采集一次传感器的输出电压,共采集到240个数据点,以验证传感器在室温~500℃的温度范围内能否正常工作,所采集到的数据如图13所示。

图13 高温环境中的输出电压曲线

从图13可以看出,传感器在环境温度从室温逐渐上升到500℃的过程中,该位置处的输出电压始终处于2.108~2.144 V(0.153~0.149 mm)的范围内,没有发生明显的漂移,对于这些变化可以通过后期的温度补偿得以消除,从而使传感器在高温环境中保持较高的测量精度。实验表明,本文所设计的高温电容位移传感器能够在高温环境中稳定工作。

5 结论

本文应用4J32B合金、99氧化铝陶瓷以及高温双层屏蔽同轴电缆等研制了可以用于高温环境下的电容位移传感器,并应用集成电路芯片CAV424设计了电容信号处理电路,以用于航空发动机内轴承座与外部机匣之间的相对变形的测量。该传感器通过等位环、屏蔽外壳等构成双层屏蔽结构,具有良好的稳定性和抗干扰能力。通过应用Ansoft Maxwell软件对传感器进行仿真,验证了结构设计的合理性,并搭建了实验平台完成了传感器的标定与性能测试,本文所研制的高温电容位移传感器能够在0~2.0 mm的范围内对被测位移实现精确测量,测量误差小于0.02 mm,并且能够在室温~500℃的温度范围内稳定工作,具有一定的应用潜力。

[1]费成巍,白广忱.基于ERSM的涡轮机匣径向变形动态概率分析[J].航空发动机,2012,38(4):22-27.

[2]李锦花,史妍妍,张茂强,等.航空发动机附件机匣壳体变形分析[J].航空制造技术,2013,39(3):59-61.

[3]王晓梅,张春青.航空发动机机匣同轴度的测量与调整[J].航空发动机,2015,41(2):76-80.

[4]孙玉超,郭伟,李巨韬,等.平行梁式电容传感器力学性能的仿真与分析[J].传感技术学报,2014,27(8):1027-1032.

[5]蒋伟平,程晓伟,叶德超,等.一种电容传感器[P].中国专利,103673863 A.2014-03-26.

[6]龙成.电容调频式叶尖间隙测量技术研究[D].天津:天津大学,2009.

[7]李维双.基于电容法的涡轮叶尖间隙测量技术研究[D].哈尔滨:哈尔滨工程大学,2013.

[8]Robert B Mcintosh,Mark E Casada.Fringing Field Capacitance Sensor for Measuring the Moisture Content of Agricultural Commodities[J].IEEE Sensors Journal,2008,8(3):240-247.

[9]Svetlana Avramov-Zamurovic,Rae Duk Lee.A High-Stability Capacitance Sensor System and Its Evaluation[J].IEEE Transactions on Instrumentation and Measurement,2009,58(4):955-961.

[10]李晨,谭秋林,张文栋,等.基于氧化铝陶瓷的电容式高温压力传感器[J].传感技术学报,2014,27(8):1038-1042.

[11]庞宇,董恩生,吴云靖,等.基于Ansoft的同面电容传感器的研究与仿真[J].计测技术,2010,30(6):11-13.

[12]汪蓓蓓,黄云志,刘永洪.平面电容传感器设计及在材料探伤中的应用研究[J].传感技术学报,2014,27(7):997-1001.

[13]苏新凌,程良伦.激光切割头防碰自检测保护系统[J].仪表技术与传感器,2012(9):87-89.

[14]熊剑平.厚膜电容式微位移传感器及其信号处理方法研究[D].合肥:中国科学技术大学,2010.

[15]Li Xiujun,Gerard C,Meijer M.An Accurate Interface for Capacitance Sensors[J].IEEE Transactions on Instrumentation and Measurement,2002,51(5):935-939.

毕超(1987-),男,河北廊坊人,2010年于河北工业大学获得学士学位,2013年于天津大学获得硕士学位,现为北京航空精密机械研究所精密制造技术航空科技重点实验室的机械工程师,主要从事精密测试技术及仪器等方面的研究工作,773721278@qq.com;

郭霞(1979-),女,北京人,2002年于北京联合大学机械工程学院获得学士学位,现为北京航空精密机械研究所精密制造技术航空科技重点实验室的高级工程师,主要从事三坐标测量机与测量设备等方面的研究工作,82650765@qq.com。

Study on Design and Experimentation of Capacitance Displacement Sensor Used in High-Temperature Environment*

BI Chao*,GUO Xia,XU Changyu,YANG Hui

(Aviation Key Laboratory on Science and Technology of Precision Manufacturing Technology,Beijing Precision Engineering Institute for Aircraft Industry,Beijing 10076,China)

For the purpose of measuring the relative deformation between the bearing chock and the outer casing in an aero engine accurately,a capacitance displacement sensor used in high temperature environment is developed,which is principally made up of high-temperature alloy,alumina ceramics and special cable etc.Therefore,the measurement of this relative deformation can be achieved by installing the sensor in the supported slab of the casing.Based on the double shielded structure of the sensor and the driving cable technology,the interference signal may decrease greatly.In the paper,the simulation analysis of the sensor is executed to verify the rationality of the structure firstly.And then,an experimental platform is established to execute calibration and performance testing of the sensor,as well as the verification at high temperature.As the experiments show,the capacitance displacement sensor used in high temperature environment can realize accurate measurement in the range from 0 to 2.0 mm,whose measuring error is smaller than 0.02 mm.Also,the sensor can work stably from room temperature to 500℃,which meets the application requirements.

aero engine;capacitance displacement sensor;simulation;high-temperature verification

TP212

A

1004-1699(2016)10-1509-07

项目来源:国家科技重大专项项目(2013ZX04001071)

2016-04-11修改日期:2016-06-10

- 传感技术学报的其它文章

- 基于HHT的脑电信号在不同阅读模式下的识别与分类*

- Development and Test of Software Method to Achieve Constant-Temperature-Difference Control for Thermal Wind Sensor*

- Analysis of the Effect of the Equivalent Parallel Resistor of theComb Capacitive Accelerometer*

- 基于球形内检测器的管道内磁场测量*

- 基于恒温谐波检测双回路瓦斯浓度仪研究*

- 炭黑/硅橡胶复合材料力敏元件热、力敏感试验研究*