2219铝合金母材及焊接接头的腐蚀行为

廖潇垚,郝云飞,章淑芳,王晓敏,何亚玲,李明星

(1. 西南交通大学 生命科学与工程学院,成都 610031; 2. 首都航天机械公司,北京 100076;3. 西南交通大学 材料科学与工程学院,成都 610031)

2219铝合金母材及焊接接头的腐蚀行为

廖潇垚1,郝云飞2,章淑芳3,王晓敏1,何亚玲1,李明星1

(1. 西南交通大学 生命科学与工程学院,成都 610031; 2. 首都航天机械公司,北京 100076;3. 西南交通大学 材料科学与工程学院,成都 610031)

采用剥蚀试验和动电位极化曲线测试对2219铝合金母材、搅拌摩擦焊(FSW)和钨极氩弧焊(TIG)焊接头的腐蚀行为进行了研究。通过腐蚀失重测试、电化学试验与剥蚀后表面及深度方向腐蚀微观形貌观察,对三者的腐蚀形式和机理进行了分析。结果表明:母材腐蚀速率最大,自腐蚀电位最低,而腐蚀电流密度最大;两种接头焊缝/焊核的耐蚀性总体接近,都优于母材的,FSW焊核的耐蚀性最优。合金母材的腐蚀形式为层状剥蚀,TIG焊缝为晶间腐蚀,深度较小,FSW焊核为点蚀。三者的腐蚀均与析出相有关,母材的析出相粗大,与基体之间的电偶效应最明显;TIG焊缝析出相沿枝晶晶界排列,但析出相尺寸小,电偶作用弱于母材;FSW焊核析出相尺寸由于机械搅拌而变小且分布弥散,腐蚀性能有所改善。

2219铝合金;剥蚀;搅拌摩擦焊;钨极氩弧焊;动电位极化曲线

2219铝合金为Al-Cu系可热处理强化合金,其主要强化相为θ相(CuAl2),具有低温和高温力学性能好、比强度高、断裂韧度高等特点,在航天和航空领域有着广泛的应用前景[1-2]。2219铝合金焊接常采用的方法有熔化极气体保护焊(MIG)、钨极氩弧焊(TIG)、电子束焊(EBW)以及搅拌摩擦焊(FSW)等,其中前三者为熔化焊,而搅拌摩擦焊为固相连接方法。由于搅拌摩擦焊无熔化冷凝过程,可以克服熔化焊很难避免的气孔、热裂纹等焊接缺陷,因而被广泛应用,近年来关于FSW接头的性能及其微观组织的研究在国内外也不断被报道[3-5]。在熔化焊和FSW焊接中,接头经历了不同的过程。熔化焊时,焊丝在高温下熔化然后快速冷凝,焊缝形成铸态组织;而采用FSW时,热输入量相对较小,母材未达到熔化温度,但在摩擦热和机械搅拌的作用下,材料发生塑性变形,焊缝、基体及析出相组织均不同于熔化焊焊缝的。

铝合金焊接接头的耐蚀性是航空材料的重要性能之一,对于构件的服役安全性、使用寿命等均有很大影响,而接头的耐蚀性与微观组织有紧密的联系。熔化焊与FSW焊缝不同的微观组织势必导致接头呈现不同的耐蚀性。本工作针对FSW和TIG两种接头,采用剥蚀试验对其耐蚀性进行了研究,并对两种接头焊核/焊缝的微观组织和腐蚀机理进行分析。

1 试验

1.1试验材料与焊接工艺

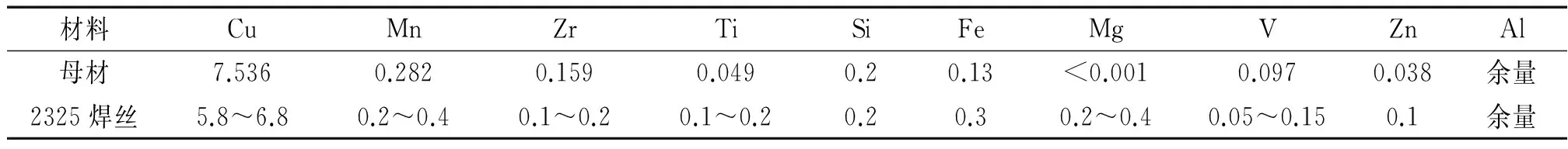

试验用材料为6 mm厚的2219铝合金板材,热处理状态为C10S。钨极氩弧焊为单面双层焊接工艺,焊丝为2325,所用设备为MILLER700焊机,母材及焊丝的化学成分见表1,第一道焊用直流氦弧,不填丝,第二道焊采用交流脉冲氩弧,填丝。搅拌摩擦焊接试验在实验室自制的设备上进行,焊接速率为180 mm/min,旋转速率为800 r/min。

采用Keller试剂(1 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL H2O)腐蚀母材和两种接头焊核/焊缝试样的表面,用光学显微镜观察其组织,采用HITACHI JSM-6490L型扫描电子显微镜(SEM)观察析出相,并用能谱仪(EDS)分析析出相的化学成分。

表1 母材及2325焊丝的化学成分(质量分数)Tab. 1 Chemical composition of the 2219 aluminum alloy base metal and the 2325 welding wire (mass) %

1.2腐蚀试验

剥蚀试验参照航标HB5455-1990《铝合金剥层腐蚀试验方法》,母材及两种接头试样的尺寸为100 mm×30 mm×6 mm。试样表面经去油、洗净、干燥处理后,将非试验面用硅橡胶密封,浸入EXCO腐蚀液中,每1 cm2试样的腐蚀液用量为30 mL。试验48 h后取出试样,用体积分数30%的硝酸溶液去除试样表面腐蚀产物,测试试样腐蚀前后的质量损失,并采用ProgRes C5型体视显微镜和扫描电镜观察试样的腐蚀形貌。EXCO腐蚀液由234 g NaCl,50 g KNO3,6.5 mL 68%(体积分数)HNO3,加水稀释至1 L制得。

通过CS310型电化学工作站,采用三电极体系测母材及两种接头焊缝/焊核区的极化曲线。工作电极是工作面积为1 cm2的试样(注:接头试样取自焊缝/焊核的中间区域),非工作表面镶嵌在702硅橡胶中。参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,腐蚀液为3.5%(质量分数)的NaCl溶液。通过磁力搅拌避免浓差极化。测试采用动电位扫描方式,扫描速率为0.125 mV/s,扫描电压范围为-0.5~0.5 V(相对开路电位)。文中电位若无特指均相对于参比电极而言。

2 结果与讨论

2.1微观组织

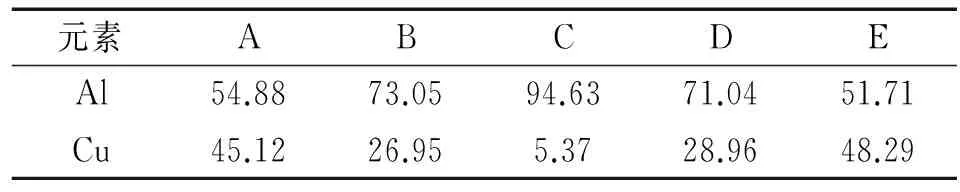

由图1和图2可见,母材的晶粒由于轧制发生变形,析出相在晶内弥散分布,起强化作用。除细小析出相外,在晶内还可见较大的颗粒物,EDS测试结果显示(见表2),细小析出相与较大颗粒物均为Al2Cu相,分布于含铜的Al(α)基体中,其中较大颗粒物中铜含量更高,发生了铜元素的偏析。在大量热输入的作用下,TIG接头的焊缝区经历了快速熔化和冷凝的过程,形成铸态枝晶组织,CuAl2相以及Al(α)-Al2Cu共晶相在枝晶界呈连续性分布,并且晶内也有颗粒状分布。在摩擦热和机械搅拌的作用下,FSW接头的焊核发生了动态再结晶,形成细小的等轴晶,析出相颗粒也发生了破碎,尺寸比母材析出相颗粒小。

2.2动电位极化曲线

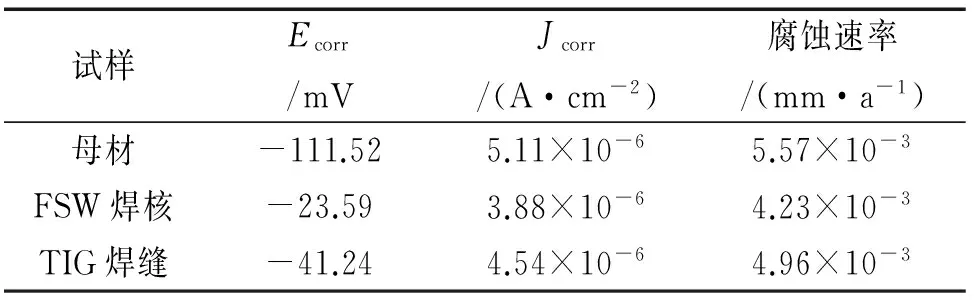

2219铝合金母材、FSW焊核和TIG焊缝的动电位极化曲线如图3所示,采用Tafel方法对极化曲线进行拟合,可得自腐蚀电位Ecorr和腐蚀电流密度Jcorr以及腐蚀速率,拟合结果见表3。

由图3和表3可见,三种试样中,母材的自腐蚀电位最低,腐蚀电流密度最大,腐蚀速率最大,表明母材的腐蚀倾向均大于FSW焊核和TIG焊缝的。FSW焊核的自腐蚀电位高于TIG焊缝的,而其腐蚀电流密度低于TIG焊缝的,表明FSW焊核的耐蚀性优于TIG焊缝的。因而,三种试样耐蚀性的顺序为FSW焊核>TIG焊缝>母材。

表3 腐蚀特征拟合参数Tab. 3 Fitted parameters of corrosion feature

2.3剥蚀试验结果

2.3.1 腐蚀速率

静态失重法是最简单且可靠的确定腐蚀速率的方法,可用于测量整个腐蚀期间的平均腐蚀速率,计算公式如式(1)所示。

(1)

式中:v为腐蚀速率,g/(m2·h);m0为腐蚀前试样质量,g;m1为腐蚀后试样质量,g;S为浸入腐蚀介质中的试样面积,m2;t为腐蚀试验时间,h。

根据试验结果计算可知,母材的平均腐蚀速率最大,为26.416 g/(m2·h),FSW焊核的平均腐蚀速率小于TIG焊缝的,但二者相差不大,分别为22.993 g/(m2·h)和23.852 g/(m2·h)。

2.3.2 腐蚀形貌

母材在腐蚀48 h后,试样表面略微发红,点蚀坑连接成片,可见鼓包和剥落现象。TIG接头在腐蚀48 h后,焊缝区域颜色变深,有点蚀坑分布,局部有连接成片现象。FSW接头腐蚀48 h后,焊核区域颜色变深,表面有点蚀坑散落分布。从表面宏观腐蚀形貌可以判断,母材的腐蚀程度明显大于两种接头的焊缝/焊核区,而两种接头焊缝/焊核区的腐蚀程度较为接近。

由图4可见,母材表面腐蚀坑相互连接,且腐蚀坑深度较大;TIG焊缝区表面枝晶晶界处呈现出沟状腐蚀坑,晶内也有点状腐蚀坑,但腐蚀坑深度较小;FSW焊核区表面仅呈现出点状腐蚀坑,但相对于TIG焊缝的腐蚀坑深度,其腐蚀坑深度稍大。

母材在EXCO腐蚀液中腐蚀48 h后,表面腐蚀严重,局部发生层状剥落,如图5(a)所示。腐蚀液中含有Cl-、NO3-等较强的去极化剂,尤其是Cl-具有很高的活性,在破坏表面氧化膜后,裸露出的基体在腐蚀溶液中充当阳极,发生吸氧腐蚀反应,导致基体的溶解,生成可溶性氯化物,形成表面蚀坑。Cl-向蚀坑迁移使蚀坑内Al3+水解和铝基体溶解,并促使裂纹尖端产生H+富集,进一步加速腐蚀反应的进行,并生成大量腐蚀产物(氢氧化铝),堆积在蚀孔口。随着反应的进行,蚀坑深度和面积逐渐增大,相互连接成片,腐蚀产物堆积增多,由于腐蚀产物结构疏松、体积较大,产生楔入效应,导致表面发生鼓包甚至脱落,造成层状剥蚀,如图6(a)所示。腐蚀过程中发生的电化学反应如式(2)~(7)所示[6]。

(2)

(3)

(4)

(5)

(6)

(7)

将母材剥落后裸露出来的部分放大,如图5(d)所示,呈现沿晶腐蚀形貌,表明腐蚀主要沿晶界向内部扩展,深度方向的裂纹微观形貌也证实了这一点,裂纹沿晶界扩展,形成网状裂纹。2219铝合金的强化相在晶界析出后,沿晶界形成无沉淀析出带(PFZ)[7-8],CuAl2电位(-0.64 V)比母材Al(α)电位(-0.73 V)高,而贫铜的PFZ的电位比母材的低,与CuAl2相构成微电池,作为阳极的PFZ发生溶解,形成沿晶的腐蚀裂纹。脱落的CuAl2相颗粒被氧化后,生成铜的氧化物,使表面呈现红褐色。

TIG焊缝区析出相在枝晶晶界连续排布,形成腐蚀通道,经历电化学反应后,腐蚀裂纹沿晶扩展,如图5(b,e)所示;TIG焊缝区的腐蚀深度较小,如图6(b)所示,与激光共聚焦表面3D形貌一致。晶内沉淀相、晶界沉淀相及晶界无沉淀析出带(PFZ)之间的搭配很大程度决定了合金的耐蚀性能,与母材相比,TIG焊缝区的析出相尺寸小,与PFZ所形成的电偶效应较弱,因而腐蚀程度比母材弱。FSW焊核区腐蚀呈现点蚀形貌,腐蚀坑之间未连接成片。在析出相与基体之间形成腐蚀电池后,由于析出相周围基体的溶解导致析出相脱落,形成腐蚀坑。将图5(c)中的腐蚀坑放大,如图5(f)所示,蚀坑内呈冰糖状晶粒形貌,但与母材相比,晶粒轮廓较完整,腐蚀产物也较少。腐蚀坑形成后,腐蚀介质侵入,腐蚀沿晶界扩展,从而形成沿晶腐蚀形貌,如图6(c)所示。但与母材相比,FSW焊核区由于经机械搅拌作用,析出相颗粒发生破碎,析出相尺寸变小,分布更加弥散,且在摩擦热作用下析出相发生部分溶解,总的体积分数减小,因而与基体之间的电偶效应程度弱于母材,只发生了点蚀。

3 结论

(1) 2219铝合金母材的析出相沿轧制方向排列,除细小析出相外,在晶内还可见较大的颗粒物,大颗粒物中发生了铜元素的偏析;TIG焊缝区为铸态枝晶组织,CuAl2相以及Al(α)-Al2Cu共晶相在枝晶界呈连续性分布,且晶内也有颗粒状分布;FSW焊核区为细小的等轴晶,析出相颗粒弥散分布,尺寸比母材析出相颗粒的小。

(2) 在EXCO腐蚀液中,母材的腐蚀速率最大,TIG焊缝和FSW焊核的腐蚀速率接近,TIG焊缝的腐蚀速率比FSW焊核的稍大。极化曲线结果表明:母材的自腐蚀电位最低,腐蚀电流密度最大;TIG焊缝和FSW的自腐蚀电位和腐蚀电流密度都较接近,但TIG焊缝的腐蚀电位稍低而腐蚀电流密度稍大。

(3) 在EXCO腐蚀液中,母材的腐蚀方式为沿晶扩展,进而发展为层状剥蚀;TIG焊缝的腐蚀方式为沿枝晶晶界的扩展,以及晶内的点状腐蚀,腐蚀深度比母材小;FSW焊核的腐蚀方式为点蚀。三种试样腐蚀方式的不同源于微观组织的差异,母材粗大的析出相使其与基体之间形成的电偶作用最明显,因而腐蚀最严重,腐蚀坑相互连接,导致层状剥蚀;TIG焊缝由于析出相沿晶界连续分布,形成沿晶腐蚀通道;FSW焊核由于机械搅拌作用,析出相尺寸小,分布均匀,呈现点蚀。

[1]SUREKHA K,MURTY B S,PRASAD RAO K. Microstructual characterization and corrosion behavior of multipass friction stir processed AA2219 aluminum alloy[J]. Surface & Coatings Technology,2008,202:4057-4068.

[2]贺地求,邓航,周鹏展. 2219厚板搅拌摩擦焊组织及性能分析[J]. 焊接学报,2007,28(9):13-16.

[3]PAGLIA C S,BUCHHEIT R G. A look in the corrosion of aluminum alloy friction stir weld[J]. Script Materialia,2008,58:383-387.

[4]彭杏娜,曲文卿,张国华. 焊接方法对2219铝合金性能及组织的影响[J]. 航空材料学报,2009,29(2):57-60.

[5]王春炎,曲文卿,姚君山,等. 2219-T87铝合金搅拌摩擦焊接头组织与力学性能[J]. 焊接学报,2010,31(10):77-80.

[6]刘秀晨,安成强. 金属腐蚀学[M]. 北京:国防工业出版社,2002.

[7]SUREKHA K,MURTY B S,PRASAD RAO K. Effect of processing parameters on the corrosion behaviour of friction stir processed AA2219 aluminum alloy[J]. Solid State Sciences,2009(1):907-917.

[8]BALA SRINIVASAN P,ARORA K S,DIETZEL W,et al. Characterisation of microstructure, mechanical properties and corrosion behaviour of an AA2219 friction stir weldment[J]. Journal of Alloys and Compounds,2010,492:631-637.

Corrosion Behavior of 2219 Aluminum Alloy Base Metal and Welding Joints

LIAO Xiao-yao1, HAO Yun-fei2, ZHANG Shu-fang3, WANG Xiao-min1, HE Ya-ling1, LI Ming-xing1

(1. School of Life Science and Engineering, Southwest Jiao Tong University, Chengdu 610031, China;2. Capital Spaceflight Machinery Company, Beijing 100076, China;3. School of Material Science and Engineering, Southwest Jiao Tong University, Chengdu 610031, China)

The corrosion behavior of base metal of 2219 aluminum alloy and its friction stir-weld (FSW) joint and tungsten inert gas (TIG) joint was investigated by exfoliation corrosion test and potentiodynamic polarization curve test. The corrosion patterns and mechanism of above three materials were analyzed by making comparisons of corrosion mass loss, electrochemical corrosion property and micro-morphology of surface and cross-section after corrosion. The results show that the base metal had the largest corrosion rate, the lowest corrosion potential and the biggest corrosion current. The corrosion resistance of the weld or nugget of two joints was almost the same, and better than that of the base metal. The nugget of FSW joint was the best one. According to the classification of corrosion patterns, the base metal was exfoliation corrosion, the weld of TIG joint showed intergranular corrosion, and the nugget of FSW joint was pitting corrosion. The corrosion of the base metal and the welding joints was related with precipitated phase. The larger the size of precipitated phase was, the more obvious the galvanic effect was. The precipitated phase of the weld of TIG joint was along the dendritic boundary and showed the lower galvanic effect than the base metal due to its smaller size; on the contrary, the nugget of FSW joint had an improved performance of corrosion as a result of mechanical stirring which made the precipitated phase smaller and distributed uniformly.

2219 aluminum alloy; exfoliation corrosion; friction stir-weld; tungsten inert gas; potentiodynamic polarization curve

10.11973/fsyfh-201608002

2015-05-27

王晓敏,从事铝合金及焊接接头的电化学腐蚀及应力腐蚀研究,15902892458,xmwang991011@163.com

TG172

A

1005-748X(2016)08-0618-05