浅析顺丁橡胶挥发份影响因素及对策

姜 云

(巴陵石化 合成橡胶事业部, 湖南 岳阳 414014)

浅析顺丁橡胶挥发份影响因素及对策

姜 云

(巴陵石化 合成橡胶事业部, 湖南 岳阳 414014)

分析了影响顺丁橡胶生产过程挥发份控制的主要因素, 采取了工艺优化、后处理设备改造等措施加强挥发份控制, 取得了明显的效果, 产品挥发份优级品率最高单月达100%.

顺丁橡胶; 挥发份; 影响因素

顺丁橡胶是顺式1,4-聚丁二烯橡胶的简称. 以1,3-丁二烯为单体, 在环烷酸镍、三异丁基铝和三氟化硼乙硼乙醚络合物等催化剂的作用下, 于溶剂油中反应生成顺式1,4-聚丁二烯橡胶, 即顺丁橡胶. 顺丁橡胶因具有较高的回弹性、优异的耐低温性、良好的耐磨性和共混加工性能, 被广泛用于制造轮胎胎面、各种胶管、胶带、密封圈、鞋底及其它橡胶制品. 巴陵石化顺丁橡胶生产装置于1979年月12月建成投产, 2010年实际产能达4万吨/年. 2010年开始, 装置进行了扩能改造, 2012年改造完成后生产能力达6万吨/年. 但新装置投用后, 挥发份控制情况不佳, 影响了产品质量及经济效益.

1 顺丁橡胶挥发份控制现状

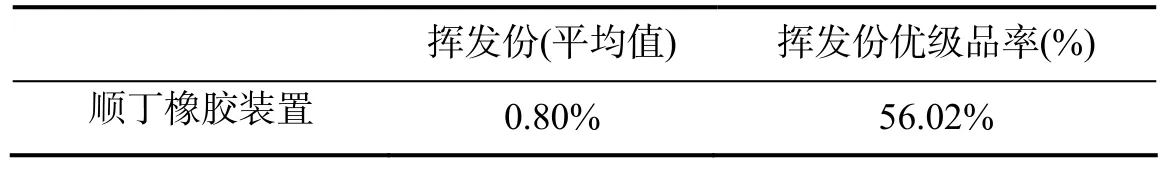

挥发份是顺丁橡胶的主要质量指标之一, 是指顺丁橡胶生胶中水分和其他挥发性物质的质量百分含量. 国家标准GB/T8659—2001中, 顺丁橡胶优级品挥发份指标为≤0.50% . 巴陵石化6万吨/年顺丁橡胶装置自投产来, 挥发份合格率持续偏低, 很大程度上影响了成品胶的优级品率, 成为了制约产品质量的瓶颈. 挥发分控制情况见表1.

表1 顺丁橡胶新装置挥发份

2 顺丁橡胶挥发份影响因素分析

顺丁橡胶生产过程: 采用镍、铝、硼三元催化体系, 将回收精制好的丁二烯和溶剂油预先混合, 形成一定浓度的丁二烯溶剂油溶液, 然后经多釜配位阴离子溶液连续聚合形成胶液, 送胶液罐暂时存放. 必要的情况下, 将一段时间内生产的胶液进行混配搅拌, 待混合为合格的胶液后, 送凝聚釜, 利用水析法凝聚成胶粒, 通过泵与水一起送后处理, 经洗胶、挤压脱水、膨胀干燥和压块成型包装出厂. 主要生产单元有:配制计量单元、聚合单元、溶剂回收单元、凝聚单元、后处理单元. 在实际生产中, 每个生产工序都可能影响顺丁橡胶挥发份, 但凝聚单元溶剂脱除及后处理生产部分的影响最为直接[1]. 下面就凝聚、后处理工序对橡胶挥发份的影响进行探讨.

2.1凝聚单元对橡胶挥发份的影响

凝聚工艺流程: 来自胶液罐的胶液通过静态混合器用热水充分混合后进入凝聚釜, 在热水、水蒸汽和机械搅拌的共同作用下, 使胶液在水中破碎成为一个个胶粒. 胶液中的溶剂和未反应的丁二烯在蒸汽汽提作用下从釜顶经冷凝器冷凝后分离出来, 凝聚好的胶粒经后处理干燥成型.

凝聚效果的好坏和胶粒的粒径直接影响到后处理橡胶的挥发份[2]. 胶粒粒径太大, 溶剂被包裹在胶粒中不易被分离出来, 凝聚效果变差. 在后处理干燥时, 胶粒中挥发性物质含量大, 挥发份就较高. 若胶料粒径太小, 则易造成挤压机、膨胀干燥机(以下简称两机)底筛堵塞. 底筛是两机脱水的第一道关键环节,底筛堵塞会直接造成两机脱水效果变差. 因而胶粒过小也不利挥发份的脱除.

凝聚效果好、溶剂脱除充分及大小合适的胶粒粒径, 是保证后处理单元干燥效果良好、挥发份低的前提.

2.2后处理单元对挥发份的影响

后处理单元的任务就是洗去从凝聚单元送来的胶粒表面杂质, 脱除胶中挥发份(水和微量溶剂油)后,送往压块包装岗位. 因而后处理对挥发份的影响是最直接的.

后处理单元包括洗胶、挤压脱水、膨胀干燥、压块成型和包装, 中心环节是挤压脱水和膨胀干燥.

新装置后处理单元开车后, 检测挤压机出口胶粒含水量为15%~18%, 明显高于老装置挤压机出口胶粒含水量8%~12%. 挤压机出口胶粒含水量高还造成膨胀干燥机负荷加大, 吃料困难, 生产过程中后处理膨胀干燥机频繁出现下料斗堵料、返料现象, 造成长时间非计划停车. 膨胀干燥机干燥效果不佳, 出口胶粒挥发份偏高, 基本在3%以上, 高于老装置膨胀干燥机出口胶粒2%的含水量.

3 加强挥发份控制的主要措施

3.1优化凝聚岗位分散剂添加

凝聚岗位分散剂的加入一方面能使凝聚岗位胶粒分散均匀, 控制胶粒粒径在合适大小, 使得胶粒凝聚效果变好; 同时能显著增强胶料在膨胀干燥机中的挤压摩擦强度, 增强闪蒸效果, 对挥发份控制非常有效. 但用量过多会导致干燥机电流超标. 生产过程中, 电流超40A时极易造成塑化起火现象.

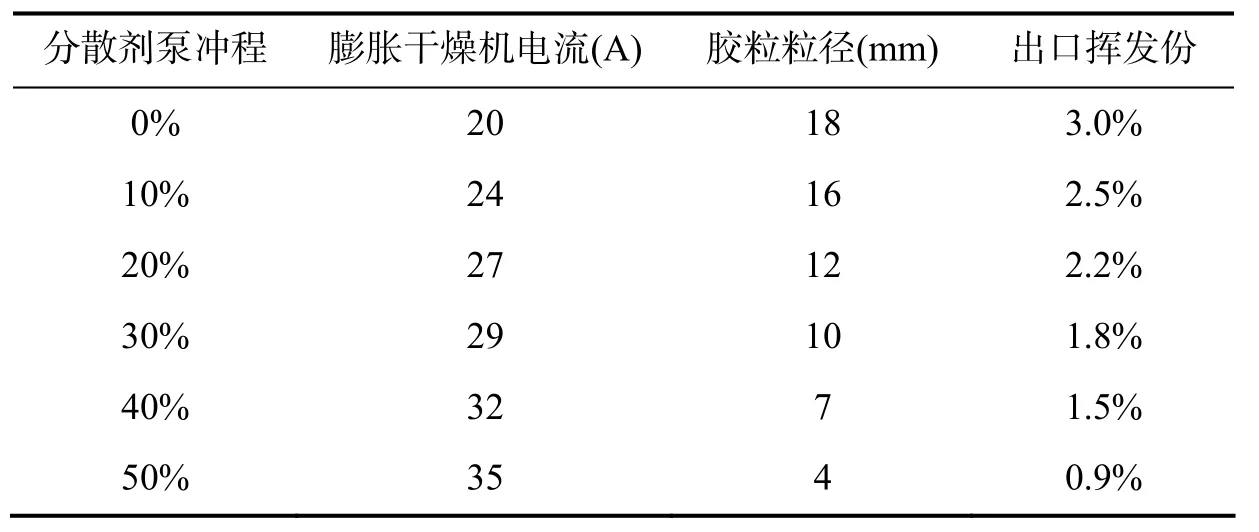

我们通过分散剂添加试验来探索分散剂的合适的加入量. 原来的生产过程中, 分散剂为直接加入, 浓度过高, 加入量不易控制, 极易因加入过量发生塑化. 现对分散剂进行配置, 降低浓度至10%, 方便精确控制. 分散剂添加试验统计数据见表2, 与胶粒粒径、电流、挥发份的关系如图1所示.

表2 分散剂添加试验数据

图1 分散剂添加与胶粒粒径、电流、挥发份的关系图

试验发现, 计量泵冲程越大即分散剂加入量越大, 电流越高, 胶粒粒径越小, 膨胀干燥机出口胶料挥发份则越低. 分散剂加入量控制在计量泵冲程40%左右, 后处理干燥机电流达到28~30A, 膨胀干燥机出口挥发份降至1.5%. 当分散剂加入量在为计量泵冲程60%时, 膨胀干燥机电流达38A, 发生塑化. 为了兼顾安全生产, 应将分散剂加入量控制在计量泵冲程40%左右.

3.2增强后处理两机脱水效果

3.2.1优化挤压机模孔组合

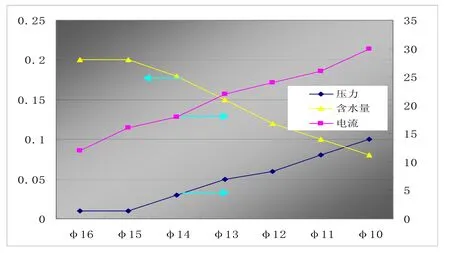

从凝聚过来的胶粒经洗胶罐、振动筛脱水后进入挤压脱水机, 通过挤压脱水后, 出来的胶粒水份工艺指标要求达8~12%. 降低模孔孔径可提高挤压机压力, 进而增强挤压脱水效果. 对挤压机模板上不同孔径的模孔对挤压机压力及胶粒含水量的影响进行试验, 数据见表3, 数据关系如图2所示.

表3 挤压机模孔试验数据

图2 挤压机模孔试验数据图

由图2可以看出, 模板模孔孔径越小, 挤压机压力与电流越高, 出口胶料含水量越低. 当孔径为Φ12时, 挤压机出口胶料含水量已降至12%左右, 达到工艺要求. 继续缩小模孔, 则挤压机负荷加大, 电流偏向工艺指标上限. 同时, 挤压机出口胶料挥发份过低, 容易造成胶料在膨胀干燥机内发生塑化.

因此, 我们将挤压机模板模孔由Φ16改为Φ12, 开孔率由4.56%减为2.56%, 模孔数量20个. 再次开车后, 挤压机压力由0~0.01MPa增强至0.06~0.08 MPa. 挤压机脱水效果增强, 出胶含水量由15%~18%下降到10%~12%. 达到了工艺指标目标.

3.2.2膨胀干燥机改造

膨胀干燥机工作原理: 经挤压脱水的胶粒进入膨胀干燥机, 受螺套和剪切螺钉挤压、摩擦生热, 通过夹套低压蒸汽加热, 获得高温、高压, 当过热状态的水和处于高温、高压状态的物料被挤出摸头喷入干燥箱时, 压力突然降至常压, 胶料中过热状态的水立即汽化, 从胶料中逸出, 达到干燥的目的. 机头压力不够、挤压摩擦不足(电流低)会导致干燥效果差.

为加强干燥效果, 我们对膨胀干燥机进行了改造, 主要采取了以下措施:

(1) 膨胀干燥机结构改造

在进入压缩段前端制作剪切螺钉孔, 安装剪切螺栓; 对膨胀干燥机螺套重新加工, 改变镙套角度; 将第2、4、6、8、10、12节螺套的螺槽反向开槽.

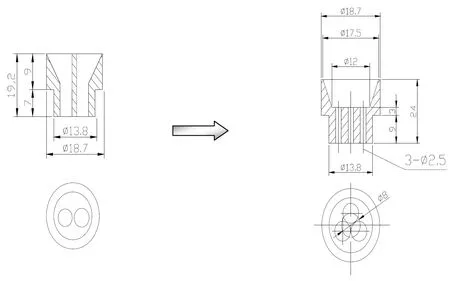

(2) 改变模板模孔组合

将模板模头由2×Φ5的模孔改造为3×Φ2.5, 模孔54个, 模板开孔率由5.10%降至1.88%.

图3 膨胀干燥机模板模孔改造前后对比

4 改造效果

对改造后挥发份优级品率进行汇总统计, 统计结果见表4.

表4 顺丁橡胶挥发分优级品率

由表4可以看出, 采取工艺优化及设备改造措施后, 挥发份优级品率开始有明显提高, 最高达100%.

5 结论

通过对顺丁橡胶挥发份的影响因素分析, 发现聚合、凝聚、后处理工序都会影响挥发份的控制. 聚合工序胶液门尼合格率越高, 挥发分控制越好; 凝聚岗位适当的分散剂添加量对挥发份控制有良好效果; 通过设备改造提高了后处理两机(挤压机、膨胀干燥机)脱水效果, 挥发份优级品率得到有效提升, 最高挥发份优级品率达100%.

[1] 刘连海, 叶茂新. 关于顺丁橡胶挥发份问题的探讨[J]. 高桥石化, 2002, (3): 11

[2] 岳 宇. 后处理生产对顺丁橡胶质量影响的分析[J]. 广州化工, 2011, 39(16): 164~165

Analysis of Polybutadiene Rubber Volatile Influence Factors and Countermeasures

JIANG Yun

(Baling Petrochemical Synthetic Rubber Division, Yueyang 414014, China)

We analyze the influence of butadiene rubber production process of volatiles control factors, take the process optimization, equipment reconstruction and other measures to strengthen the control of volatile, achieved significant results and volatile top-grade product rate of the highest single Yueda is 100%.

butadiene rubber; volatiles; influencing factors

TQ333.2

A

1672-5298(2016)03-0048-04

2016-07-12

姜 云(1980- ), 女, 江苏泰州人, 巴陵石化合成橡胶事业部工程师. 主要研究方向: 顺丁橡胶生产管理