大扭矩冲击扳手冲击系统的优化研究

谭 华, 胡 广

(1. 湖南理工学院 机械工程学院, 湖南 岳阳414006;2. 中南大学 高性能复杂制造国家重点实验室, 长沙410083)

大扭矩冲击扳手冲击系统的优化研究

谭 华1,2, 胡 广1

(1. 湖南理工学院 机械工程学院, 湖南 岳阳414006;2. 中南大学 高性能复杂制造国家重点实验室, 长沙410083)

利用市场上标称600N.m的电动冲击扳手为研究对象, 首先通过高速摄像和ProAnalyst高速分析软件获得了冲击系统中撞锤的运动数据, 然后对冲击扳手的关键参数进行了优化设计, 获得了优化后的高效冲击扳手, 为传统产品的改进和新产品的开发提供了理论依据.

冲击扳手; 撞锤; 冲击系统; 高速摄像; 冲击能量

冲击扳手又名高强度螺栓枪, 是一种拧紧高强度螺栓的工具. 从驱动上主要分为电动、气动、液压3类. 在拧紧高强度螺栓时, 通常采用电动扳手代替手动扳手, 这样可以保证每个螺栓的拧紧力都在规定的范围内[1]. 此外, 采用电动工具代替手动工具可以大大提高工人的工作效率, 改善劳动强度. 在长期使用中, 电动扳手充分发挥了它的设计优点——体积小、重量轻便、高效、安全可靠, 从而使电动扳手成为施工现场不可或缺的专用工具[2~5]. 本文针对当前国内电动冲击扳手现状提出了新型的设计方案, 通过高速摄像分析了其冲击系统[6~9], 以市场上标称600N.m的电动冲击扳手为试验本体, 分析了冲击系统各参数对输出冲击能量的影响, 且进行了优化前后输出冲击能量的对比, 获得了高效的冲击系统.

1 电动冲击扳手冲击系统工作原理

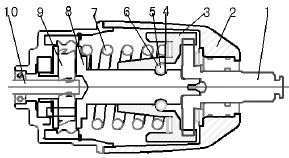

以市场上标称600N.m电动冲击扳手为研究对象, 并保证其电机输出功率和减速传动比不变. 图1为电动冲击扳手冲击机构.

电动冲击扳手是由电机10驱动行星齿轮9的传动机构减速, 带动中间轴8旋转. 中间轴8上设计一对凸轮槽4, 冲击撞锤3上设计相对应的凸轮槽6, 中间通过两个钢球5将力矩传递到撞锤3上. 撞锤3和中间轴8上还安装了一个圆柱型直弹簧7, 该弹簧起到蓄能驱动撞锤的作用. 中间轴8旋转带动钢球5, 从而驱动撞锤3旋转, 同时通过凸轮槽4和6导向并压缩蓄能弹簧7, 使得撞锤3的两个冲击凸台不断地撞击T型输出轴1的两个翅膀, 从而导致输出轴1旋转, 并通过输出轴1将扭矩传到连接螺栓的套筒, 最终将扭矩传递到螺栓, 使得螺栓拧紧或拧松.

图 1 电动冲击扳手冲击机构

2 高速摄像分析撞锤运动

实验装置包括一个高速摄像机、一台装有高速摄像驱动软件和ProAnalyst软件的电脑. 实验步骤为:首先制作冲击扳手高速摄像样板, 然后用高速摄像机采集撞锤运动轨迹, 最后通过ProAnalyst软件分析撞锤运动数据和计算撞锤速度[10].

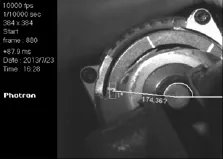

2.1高速摄像冲击扳手样板建立

拍摄高速摄像需要保证冲击扳手功能正常的前提下对冲击扳手冲击系统的齿轮箱壳体进行剖开, 确保拍摄时尽可能露出撞锤的完整的工作过程, 从而使得高速摄像机能拍摄出撞锤更完整的运动轨迹. 此处需要注意的是, 对齿轮箱刨开要根据实际需要测量的位置而定. 冲击扳手拍摄样板如图2所示. 在拍摄过程中需注意以下几点: (1) 拍摄前在撞锤前段侧面一圈上等弧长做5个白色标记; (2) 保证剖开的区域正对摄像头; (3) 采用5000~8000帧的拍摄速度; (4) 当需要拍摄负载工况时, 尽量保证冲击扳手机身与工作介质垂直以避免无用的震动和其

他影响因素; (5) 拍摄前工作3~5min; (6) 拍摄时长确保大于一个工作周期.

图2 高速摄像样板(轴向)

2.2高速摄像撞锤运动分析

将拍摄好的高速摄像射频输入到ProAnalyst高速摄像分析软件, 该软件会一帧一帧跟踪视频中的白色标记, 并自动计算出一个完整的工作冲击行程中撞锤的角速度, 如图3所示; 从而可以计算出撞锤的旋转冲击能量, 如图4所示. 由ProAnalyst分析的数据可知, 在0.0128s时, 撞锤具有最大的瞬时旋转角速度342rad/s和最大的冲击能量14.1J, 此时撞锤撞击输出轴产生最大的冲击扭矩.

图3 ProAnlyst分析撞锤角速度

图4 ProAnlyst分析撞锤冲击能量

3 冲击扳手冲击系统冲击能量优化

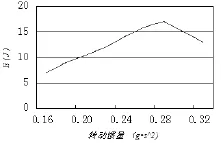

3.1撞锤的转动惯量对冲击能量的影响

冲击撞锤在冲击系统中除了自身强度要求外, 其转动惯量对冲击能量的影响非常大. 研究对象的冲击扳手撞锤的转动惯量为0.2417g·m2. 本研究在其他条件不变的情况下从0.16~0.32范围之间改变撞锤的转动惯量, 取步长为0.02, 即0.16, 0.18, 0.20, 0.22, 0.24, 0.26, 0.28, 0.30, 0.32, 9组数据作为研究变量. 同样用上述高速摄像拍摄的方法分析撞锤的冲击能量, 如图5所示, 当转动惯量为0.28g·m2时具有最大冲击能量为17J.

3.2蓄能弹簧的弹性系数对冲击能量的影响

研究对象的蓄能弹簧的弹性系数为40N/mm. 本研究在40~60范围内改变蓄能弹簧的弹性系数, 保证研究对象其他参数不变的情况下取步长为5, 即40, 45, 50, 55, 60, 5组不同弹性系数的蓄能弹簧作为研究变量, 同样可以获得撞锤的冲击能量, 如图6所示. 当弹性系数为50N/mm时具有最大冲击能量为16.5J.

图5 转动惯量-撞锤冲击能量关系

图6 弹性系数-撞锤冲击能量关系

3.3凸轮槽夹角对冲击能量的影响

研究对象的凸轮轴凸轮槽夹角为45°. 本研究在35°~55°范围内改变凸轮槽夹角, 在保证其他条件不变的情况下取凸轮槽夹角步长为5°, 即35°, 40°, 45°, 50°, 55°, 5组凸轮槽夹角作为研究变量. 同样获得撞锤冲击能量, 如图7所示. 当凸轮槽夹角为45°时具有最大冲击能量为14.1J. 当夹角为35°和55°时, 撞锤卡死无输出.

3.4系统优化设计

在研究对象其他参数不变的情况下, 取转动惯量值为0.28g·m2, 取蓄能弹簧的弹性系数为50N/mm,取凸轮槽夹角为45°; 同样获得撞锤冲击能量, 如图8所示(粗实线), 最大冲击能量为18J. 对比研究对象的冲击能量(图8中细实线), 优化设计方案撞锤的冲击能量提升了28%.

图7 凸轮槽夹角-撞锤冲击能量关系

图8 优化设计前后对比图

4 总结

本文通过高速摄像和ProAnlyst计算了研究对象的冲击系统输出冲击能量, 优化了研究对象冲击系统,提升了输出冲击能量. 为科研工作者和企业提供了设计理论和分析方法, 同时对传统产品的改善和新产品的开发提供了可靠依据, 并介绍了一种先进的、有效的高速摄像和ProAnlyst计算分析方法用于测量冲击扳手的关键参数. 由于受时间和条件所限, 本研究仅限于通过实测推导计算测量冲击扳手的冲击系统, 更进一步的理论研究以及设计标准性文件将会在后续研究中探讨.

[1] 成大先. 机械设计手册[M]. 第5版. 化学工业出版社, 2008

[2] 谭 华, 谭 云. 手持式锤钻工具机, 201310035398.8[P]. 2013-01-30

[3] 谭 华. 电锤气缸气孔对钻孔效率的影响[J]. 机床与液压, 2013,4, 77~79

[4] 赖后翔. 电动冲击扳手, 01114458.0[P]. 2001.05.14

[5] 杨保强. 一种电动冲击扳手, 201110107631X[P]. 2011.04.28

[6] 钱 滔, 马鸿喜. 电锤钻杆转速与冲击频率的匹配对钻孔效率影响[J]. 电动工具, 2000, 1:16~19

[7] 吴恺民, 王家驹. 电锤冲击机构参数对冲击功和钻孔效率的影响[J]. 电动工具, 2000,1: 11~15

[8] 马晓娟. 电锤及其压缩真空式冲击机构[J]. 电动工具1999, 2: 22~23

[9] 王忠发. 压气活塞式冲击机构仿真计算[J]. 凿岩机械气动工具, 1994, 2: 2~4

[10] 谭 华,胡 广. HSV反求电锤冲击气动系统及优化[J]. 机床与液压, 2016, 44: 121~124

The Optimization Research of Impact System of High Torque Impact Wrench

TAN Hua1,2, HU Guang1

(1. College of Mechanical Engineering, Hunan Institute of Science and Technology, Yueyang 414000, China;2. State Key Laboratory of High Performance and Complex Manufacturing, Central South University, Changsha 410083, China)

600nm-nominal electric impact wrench is chosen as a study object in the paper. First the hammer motion data of impact system are acquired from high speed video and ProAnalyst software. And then the key parameters of impact wrench are optimized. Finally, an efficient impact wrench can be obtained, which provides an important theoretical basis for old product improvement and new product development of impact wrench.

impact wrench; hammer; impact system; high speed video; impact energy

TH122

A

1672-5298(2016)03-0040-03

2016-06-12

湖南省教育厅科学研究资助项目(15C0619); 湖南省科技计划资助项目(2014GK3050); 国家留学基金委地方合作资助项目(201308430462)

谭 华(1982- ), 女, 湖南临湘人, 博士研究生, 湖南理工学院机械工程学院讲师. 主要研究方向: 机械设计