一种基于超声波测厚的薄壁件自动补偿加工方法*

钟柳春,毕庆贞,张 凯,王宇晗,杜 璠

(1.上海拓璞数控科技有限公司 技术部,上海 201111;2.上海交通大学 机械系统与振动国家重点实验室,上海 200240;3.长征机械厂,成都 610100)

一种基于超声波测厚的薄壁件自动补偿加工方法*

钟柳春1,毕庆贞2,张 凯1,王宇晗2,杜 璠3

(1.上海拓璞数控科技有限公司 技术部,上海 201111;2.上海交通大学 机械系统与振动国家重点实验室,上海 200240;3.长征机械厂,成都 610100)

针对薄壁工件在加工时易发生加工变形而出现加工误差,导致工件加工精度降低的问题,提出了一种基于超声波测厚装置的自动补偿加工方法。该方法首先利用超声波测量原理提出了一种厚度测量装置,利用该装置对特征刀位点进行厚度测量,并由测得的厚度值插值得到所有刀位点厚度,进而补偿加工量,完成补偿加工。最后以航空薄壁件加工为例,对该方法进行了仿真分析与试验验证,结果表明,该方法能够有效保证加工精度。

薄壁工件;加工误差;补偿加工;超声波测厚

0 引言

近年来,随着航空工业的发展,大型薄壁形状零件的应用越来越广泛。这类零件不仅形状复杂,加工精度要求高,而且具有刚度较低的特征。薄壁工件在加工时,因受到切削力作用而发生变形,变形后又发生弹性恢复,从而发生让刀现象,造成部分材料残留下来,导致加工后的工件厚度不均匀。在加工条件一定的情况下,工件越薄,变形量越大。为了消除工件加工变形影响,实现加工后的工件厚度均匀,需要对工件进行因变形而产生误差的补偿加工。

在保证薄壁件加工精度方面,许多学者做了大量研究。国内方面,王志刚等[1]利用有限元建立了薄壁件加工的切削力模型,分析了工件在加工时候的变形情况,从而通过在加工编程时对变形量进行补偿来控制加工精度。刘建宁[2]等利用解析法和数值方法获得铣削过程中铣刀和工件的变形量,根据加工变形规律,建立补偿方案。胡权威等[3]针对切削力的确定提出了一种基于有限元的正交优势分析方法,采用正交试验设计方法来指导有限元仿真参数的设计,通过仿真计算得到较好的切削参数,从而保证加工精度。毕运波等[4]在综合考虑工件加工工序的前提下,建立了薄壁件铣削加工全过程的三维有限元模型,对不同加工阶段中工件残余应力对加工变形的影响进行了分析,从而通过控制残余应力来控制加工精度。Beizhi Li等[5]分析了切削深度与残余应力对加工变形所产生的影响,通过控制切削深度与残余应力来控制加工变形。国外方面Ratchev[6]等人还通过有限元方法建立了薄壁件铣削过程中加工变形和表面误差的柔性预测模型。Jitender[7]建立了薄壁件铣削加工变形有限元分析系统,模拟加工过后的变形量。综合以上研究内容,针对薄壁件加工的加工精度控制策略主要分为两个方面:①分析加工变形的影响因素,利用有限元建立工件的加工模型,对工件加工变形量进行分析预测,从而对变形量进行补偿加工。②针对工件中的残余应力进行建模,分析不同加工时段工件内部的残余应力对加工变形产生的影响,从而通过控制残余应力来控制加工变形量,保证加工精度。总结以上加工变形控制方法,大都是对加工工件进行数字建模,通过对加工过程中的工件变形量进行模拟计算,确定变形量后对其进行补偿。然而,通过建模分析的方法来控制加工质量,其控制精度受建模精度的影响,存在较大的不稳定性。

为了有效的保证大型薄壁工件的加工质量,并充分发挥数控设备的加工能力,提高加工效率,迫切需要研究和建立针对大型薄壁件的自适应铣削加工工艺,对加工误差进行有效补偿。本文利用超声波测厚原理提出了一种厚度测量装置,利用该装置实现对工件加工刀位点的原位厚度测量,实现加工误差的自动补偿。

1 厚度测量装置

通常情况下,工件实际厚度是由人工手持测厚仪来完成的,但人工测量既无法实现对加工刀位点位置的精确测量,又因在测量过程中常常引入人为误差而无法保证测量精度。为了实现对加工刀位点位置处厚度的精确测量,将一种基于超声测厚原理的厚度测量装置安装于数控设备主轴,实现在数控系统控制下的加工刀位点原位厚度测量。

装置结构如下图所示,该测厚装置包括刀柄、主体、超声波探头与耦合剂喷涂装置部分。测厚装置通过刀柄连接到数控设备的主轴上,从而实现测厚装置在数控系统的控制下跟随主轴运动到加工刀位点处,完成对刀位点位置的厚度测量;超声波探头连接到测厚仪器,用于取得工件厚度数据;当探头压紧被测面后产生数字信号,控制机床主轴停止运动,避免装置与被测工件发生碰撞;耦合剂喷涂装置连接在测量装置侧面,实现在测量前喷涂耦合剂,排除探头与工件之间的空气,保证测量精度。

图1 厚度测量装置

2 加工刀位点实际厚度测量及其补偿

工件加工刀位点数量庞大,对每个刀位点进行利用测厚装置进行实际厚度测量并不现实,因此,需要首先利用厚度测量装置对有限个刀位点进行实际厚度测量,然后根据测得的厚度值得到所有刀位点处的工件实际厚度值。

2.1 厚度测量过程

将厚度测量装置通过刀柄安装于数控设备主轴上,然后通过数控系统控制主轴运动,从而使厚度测量装置运动到被测刀位点处,进行厚度测量。测量过程如下所示:

①探头快速运动到A位置;

②耦合剂喷涂装置喷涂耦合剂;

③探头慢速接近工件;

④探头与工件接触,机床停止运行,保存当前坐标;

⑤完成测量,返回到初始位置。

图2 厚度测量过程

其中耦合剂喷涂的控制原理如图3所示,耦合剂喷涂装置的进料端与物料筒相连,物料桶通过减压阀连接于气源;厚度测量装置到达喷涂位置后,数控系统首先控制电磁阀B开启,使气体以一定压力通过耦合剂喷涂装置;0.5s后控制电磁阀A开启,使耦合剂通过装置,从而将耦合剂在气体压力的作用下呈雾状喷涂到被测工件表面。

图3 耦合剂喷吐口控制过程

2.2 刀位点厚度估计

实际加工刀位点工件厚度估计通过反距离插值法(IDW)进行估计。反距离插值法(IDW)适用于节点散乱、不规则网格点的插值问题。反距离插值法主要依于反距离的加权幂指数,幂指数可以基于距输出点的距离来控制已知点对插值的影响,从而可以调节插值函数曲面的形状:幂指数越大,节点处的函数平面越平缓;幂指数越小,节点处的函数平面越尖锐[8]。加权幂指数通常取1或者2[9],但是大多数学者认为权指数取2将取得更好的实验效果[10]。

如图4所示,根据IDW法,P1,P2…P6为待测量的特征点,图示所求刀位点距特征点距离为d1,d2…d6,通过厚度测量装置获得测量刀位点Pk处的实际厚度值后,通过反距离插值法利用所得厚度值获取全部刀位点处的实际厚度,插值过程如下:

图4 刀位点IDW插值

(2)定义插值函数:

2.3 厚度补偿量确定

图5 厚度补偿

工件在切削过程中,一方面由于受切削力作用发生加工变形,另一方面受到不均匀的塑性变形使工件内部留有残余应力,这两者最终都会导致加工后出现加工误差,使实际加工面与理想加工面不重合。

3 试验与分析

图6所示工件为某航空用大型薄壁件,工件内部均匀排列规格为164mm×72mm的矩形网格,网格精加工后厚度要求为2.7mm±0.1mm。以该薄壁件为加工对象,在加工过程中利用上述指出的厚度测量装置,进行厚度补偿,检验本文提出方法的可用性。

图6 加工工件

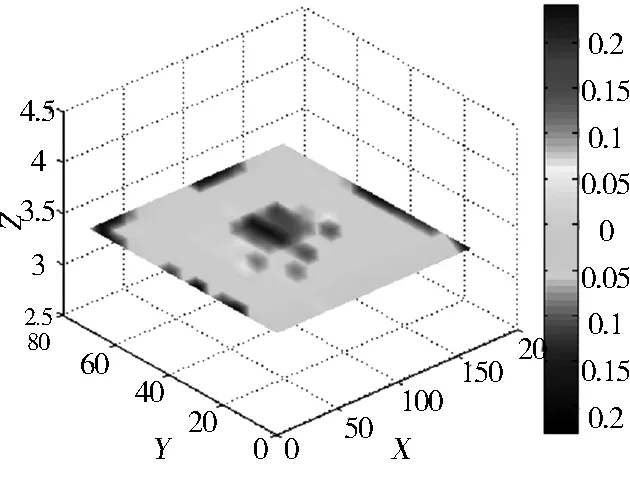

当采取补偿时,刀位点新的切削深度等于原来的切削深度加上厚度补偿量,但同时切削力和加工变形也发生相应的变化,所以补偿加工并不能完全消除误差,而是有效的减小误差。为了评价方法的有效性,下面对补偿加工前、后的工件误差分布进行分析,利用厚度测量装置对加工后的工件取点测量,得到接触点坐标值后利用MATLAB对工件加工误差进行分析。图7为补偿加工前的厚度分布为3.5mm(0.26mm~-0.21mm),工件厚度的波动达到0.26mm,且集中在网格中心与边缘处。图8为使用本文方法进行补偿加工后厚度差分布2.7mm(0.06mm~-0.05mm),厚度波动控制在0.06mm内。与补偿前相比,整个网格的厚度波动均减小了4~5倍,有效的提高了加工精度。可见,利用本文提出的厚度补偿方法可以有效的减小由于加工中工件变形和内应力带来的误差。

图7 补偿前加工误差分布

图8 补偿后加工误差分布

4 总结

相对于对加工工件进行建模分析来预测工件变形量的方法,本文提出了一种基于超声波厚度测量装置的原位自适应补偿方法,通过对有限个加工刀位点进行原位厚度测量,最终获得所有刀位点的补偿加工量。

该方法不仅不需要对工件建模,避免了因模型精度差而影响了加工精度,而且可以同时减小加工过程由于变形和残余应力引起的加工误差。最终以某航空用的大型薄壁件为例,证实了该补偿方以将薄壁件的厚度波动控制在理想的范围内。

[1] 王志刚,何宁,武凯,等. 薄壁零件加工变形分析及控制方案[J]. 中国机械工程,2002,13(2):114-117.

[2] 刘建宁,李占峰,司宇. 一种航空薄壁件铣削加工变形补偿算法[J]. 组合机床与自动化加工技术,2015(11):33-36.

[3] 胡权威,乔立红,张洪伟.薄壁结构件铣削参数有限元正交优势分析及优化[J]. 机械工程学报,2013,49(21):176-184.

[4] 毕运波,柯映林,董辉跃. 航空铝合金薄壁件加工变形有限元仿真与分析[J]. 浙江大学学报,2008,42(3):397-402.

[5] Beizhi Li, Xiaohui Jiang, Jianguo Yang, et al. Effects of depth of cut on the redistribution of residual stress anddistortion during the milling of thin-walled part [J]. Journal of Materials Processing Technology,2015,216(1):223-233.

[6] Ratchev S, Liu S, Huang W,et al. An advanced FEA based force induced error compensation strategy in milling[J]. International Journal of Machine Tools & Manufacture, 2006,46:542-551.

[7] Jitender K R, Paul X. Finite element method based machining simulation environment for analyzing part errors induced during milling of thin-walled components[J]. International Journal of Machine Tools & Manufacture,2008,48(6):629-643.

[8] 张锦明,郭丽萍,张小丹. 反距离加权插值算法中插值参数对DEM插值误差的影响[J]. 测绘技术学报,2012,29(1):51-55.

[9] LAM N S. Spatial Interpolation Methods: A Review[J].The American Cartographer, 1983,10(1):129-149.

[10] DECLERCQ F A N, Interpolation Methods for Scattered Sample Data: Accuracy, Spatial Patterns. Processing Time[J]. Cartography and Geographic Information Systems, 1996,23(3):128-144.

(编辑 李秀敏)

A Practical Compensation Method for Thin-walled Parts Manufacture Based on Ultrasonic Thickness Measurement

ZHONG Liu-chun1, BI Qing-zhen2, ZHANG Kai1,WANG Yu-han2,DU Fan3

(1.Ministry of Technology ,Shanghai Top Numerical Control Technology Co.,Ltd.,Shanghai 201111,China;2.State Key Laboratory of Mechanical System and Vibration, Shanghai Jiao Tong University, Shanghai 200240,China)

A self-compensating controller was developed based on Ultrasonic thickness measurement device. The method aimed to compensate thin-walled parts machining errors frequently occur during manufacture process, which always result in the inaccuracy of workpiece machining. First of all, thickness measurement device which was designed according to the principle of ultrasonic measuring, which was used to measure the thickness of feature points on workpiece. Then all the offset value in tools path were calculated according to the measured thickness. Then the compensation processing was completed according to the offset value. Finally the simulation and experiment of the proposed method were validated in aviation thin-wall parts manufacture process.

thin-walled parts;fabrication error; compensation processing;ultrasonic thickness measurement

1001-2265(2016)10-0148-03

10.13462/j.cnki.mmtamt.2016.10.040

2015-10-14;

2015-12-17

2013年度上海市军民结合产业发展体系建设项目(JMJH2013002); 2014年度上海市重大技术装备研制计划 火箭贮箱滚弯壁板高效等厚铣削装备与技术(ZB-ZBYZ-01-14-2094);四川省科技计划项目“壁板机械铣五轴龙门高效加工中心关键技术研究与应用”(2015GZ0020)

钟柳春(1987—),女,重庆人,上海拓璞数控科技有限公司工程师,研究方向为在线检测,(E-mail)zhongliuchun@126.com。

TH165;TG659

A