基于分形理论的圆弧齿轮法向接触刚度模型

陈 建,侯 力,魏永峭,马登秋

(四川大学 制造科学与工程学院,成都 610065)

基于分形理论的圆弧齿轮法向接触刚度模型

陈 建,侯 力,魏永峭,马登秋

(四川大学 制造科学与工程学院,成都 610065)

刚度是影响圆弧齿线圆柱齿轮接触动力学的重要参数之一。文章基于分形理论,提出表面修正系数修正了微凸体分布函数,建立了圆弧齿线圆柱齿轮法向接触刚度的分形模型。通过MATLAB进行数值模拟分析,论证了表面修正系数构造的合理性,揭示了结合面各个参数对法向接触刚度的影响。结果表明,圆弧齿线圆柱齿轮法向接触刚度随着载荷、材料特性参数、表面接触系数的增大而增大;随着分形维数的增大先增大后减小;随着特征尺度系数的增大而减小。该模型的建立为研究圆弧齿线圆柱齿轮法向接触刚度提供了理论依据。

分形理论;法向刚度;圆弧齿轮;接触模型

0 引言

目前,有关接触的问题均采用经典的Hertz理论模型[1]。Hertz模型从接触体的几何参数、材料参数和边界条件等宏观特性出发求解两接触体间的接触强度。然而该模型不能很好的反映接触体的微观特性,如微观形貌及表面粗糙度等对接触强度的影响。

现在,研究接触体微观特性的分形模型逐渐发展起来,主要以M-B分形模型[2-4]为代表。该模型从微观角度出发,建立了法向接触刚度关于结合面载荷的分形模型。但是,M-B模型没有考虑到接触体的某些宏观特性,如接触体的几何形状和接触方式[5]。因此,黄康等提出表面接触系数建立了圆柱面接触的分形模型[6]。目前,还没有系统的理论研究方法来分析圆弧齿轮接触刚度。因此,为研究圆弧齿线半径对齿轮啮合时法向刚度的影响,建立研究圆弧齿轮接触状态的分形模型就显得尤为重要。

本文基于Hertz接触理论和修正后的M-B接触模型,从宏观和微观相结合的角度,建立了适用于圆弧齿轮的分形模型,并通过数值仿真探讨有关参数对结合面法向刚度的影响,为后续分析圆弧齿轮接触问题奠定了理论基础。

1 圆弧齿轮刚度分形模型建立

分形理论表面微凸体的分布函数为[7]:

(1)

式中:D为分形维数;ψ为分形区域扩展系数;A为微凸体接触面积;Al为最大微凸体接触面积,Ar为真实接触面积。

该分形理论是基于两个接触体在无限大平面的接触模型。显然,当两个接触体的接触面是曲面时,接触面上微凸体的个数n将有所不同。理论上随着曲面半径的增大,接触面积将增大,两接触面之间的接触点增多,但其值始终是小于并接近无限平面接触点n(A)。因此,接触表面的形式对微凸体的个数n是有影响。

1.1 分布函数的修正

设两接触体质地均匀且各向同性,当其中一个平面以无限大的半径慢慢缩小时,两接触体的实际接触面积也会慢慢减小,这时微凸体的数量也会减小。因此必须修正分布函数,设分布函数满足下式:

(2)

式中:λ是反映两个接触体接触点的影响因子,可称为表面接触系数,由于接触面上微凸体的个数n是一个指数函数,本文也假设表面接触系数λ为指数形式[6]。

图1 圆弧齿线圆柱齿轮

本文以采用平行连杆式旋转大刀盘切削加工的圆弧齿线圆柱齿轮为研究对象,该方法加工出来的圆弧齿轮具有的特点是:齿线圆弧的一部分,齿廓为渐开线,且平行于齿轮中截面的不同平面上的周向槽宽和齿厚均相等,如图1所示[8]。

本文设表面接触系数λ的形式如下:

(3)

式中[9]:

——端面重合度,z为齿数,αa为端面齿顶压力角;

综上,λ的具体式子如下:

(4)

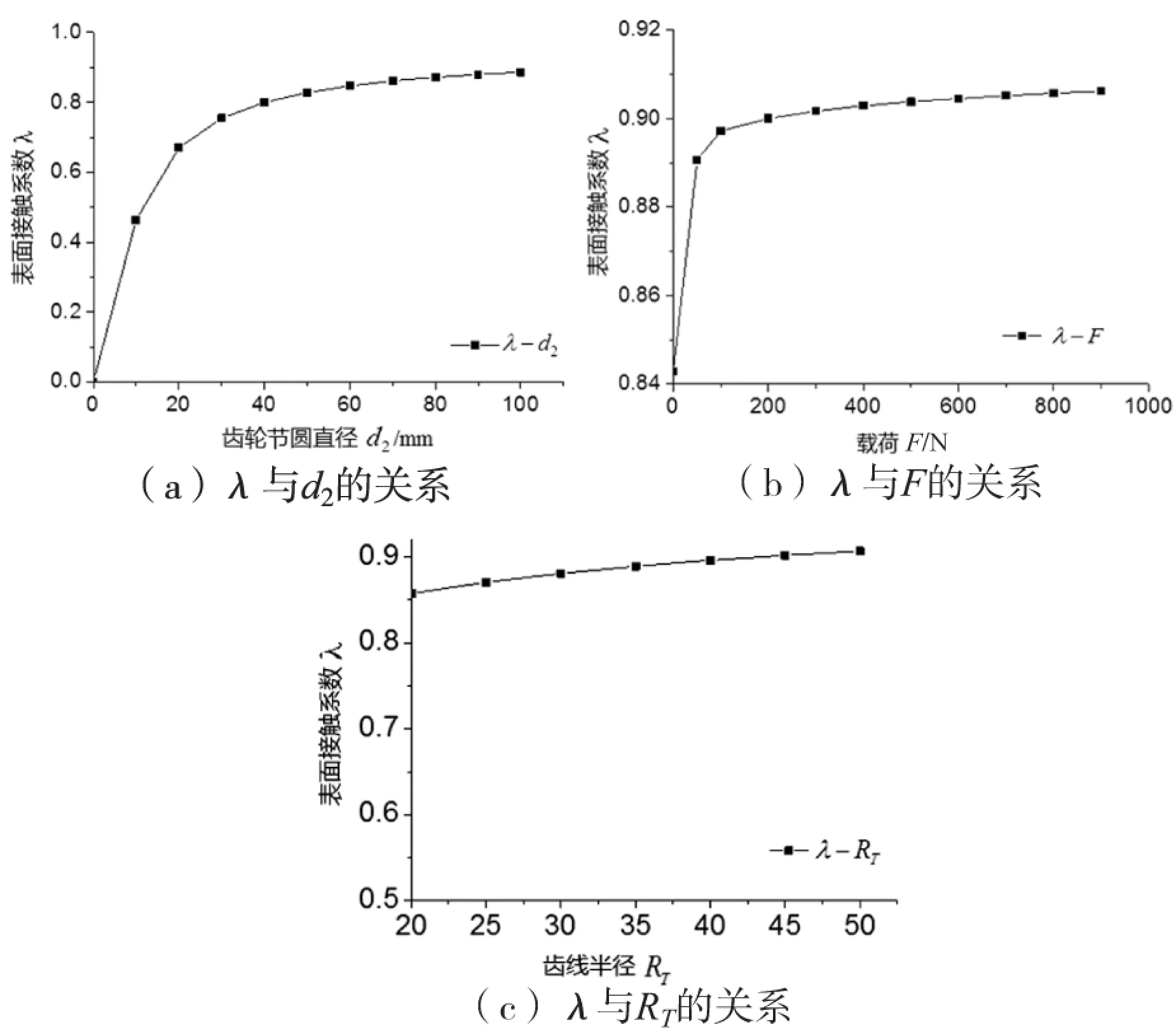

图2 表面系数λ与d2、F、RT的关系

通过数值模拟得到λ与相关参数的关系。其中当F=1000N,B=40 mm,RT=55 mm,d1=130 mm,E=2×1011Pa时,得到λ-d2的关系曲线如图2a所示,随着d2的增大,λ趋近且小于1,与本文前面所做的分析相吻合,接触微凸体的个数是小于n的。图2b为其他条件不变,d2=180 mm时,λ-F的关系曲线。可知λ随着载荷F的增大而增大,但始终小于1,原因是接触面上始终存在微凸体,两个接触体不可能完全无间隙的贴合。图2c为其他条件不变时λ-RT关系曲线,可知λ随着齿线半径RT的增大而增大,当RT→∞时,齿面接触系数始终还是小于1,与本文关于λ的极限取值一致。综上所述,λ的选择是合理的。

基于上述λ的合理性分析,本文将式(4)代入式(2),提出修正后的微凸体分布函数为:

(5)

1.2 圆弧齿轮法向接触刚度

根据文献[10]得,机械结合面微凸体的法向刚度为:

(6)

因此圆弧齿轮接触面的法向接触刚度Kn为:

(7)

将式(1)、(2)、(6)代入(7)得:

(8)

将式(8)量纲一化,得到法向接触刚度为:

(9)

合谷穴:位于手背虎口部位,第二掌骨中点,向食指骨侧按压酸胀处。三阴交穴:位于足内踝尖上3寸,在胫骨后凹陷处。血海穴:屈膝,在大腿内侧,髌底内侧端上2寸,当股四头肌内侧头的隆起处。阴陵泉穴:位于小腿内侧,胫骨内侧髁后下方的凹陷处。鱼际穴:手掌面,在第一掌指关节后,掌骨中点的赤白肉际处。尺泽穴:微屈肘,肘部横纹偏外侧上,肱二头肌腱的桡侧缘。曲池穴:在肘横纹外侧端,屈肘,当尺泽与肱骨外上髁连线中点。

由文献[3,11]知,结合面的法向载荷与接触面积之间有如下关系:

(1)当Al>Ac,接触点发生弹塑性变形,则总载荷为

(10)

其中第一项为弹性接触载荷;第二项为塑性接触载荷;

(2)当Al (11) 引入修正后,结合面的法向载荷与接触面积之间的关系如下: (1)当Al>Ac,接触点发生弹塑性变形,此时分为[12-13]: ①D≠1.5 (12) ②D=1.5 (13) (2)当Al (14) 2.1 载荷与刚度的关系 图3 法向接触刚度随载荷P*关系曲线 2.2 分形维数与刚度的关系 图4 法向接触刚度随分形维数D关系曲线 2.3 特征尺度系数与刚度的关系 图5 法向接触刚度随特征尺度系数G*关系曲线 2.4 材料特性参数与刚度之间的关系 图6 法向接触刚度随材料特性系数φ关系曲线 2.5k与刚度之间的关系 图7 法向接触刚度随刚度系数k关系曲线 2.6 表面接触系数与刚度的关系 图8 法向接触刚度随表面接触系数λ关系曲线 图9 本文分形模型与其他模型的对比 基于文献[5]和文献[16],取D=1.55,k=0.1,φ=0.1和G*=10-10,得到图9所示的分形模型对比图。从图中可知,在其他参数相等的情况下,本文分形模型的刚度比文献[5]和文献[16]中分形模型的刚度均要大。这是由于相同参数下圆弧齿线圆柱齿轮接触线比渐开线直齿圆柱齿轮长,接触的微凸体多,真实接触面积大,故其刚度较大。 (1)基于分形理论,提出了圆弧齿线圆柱齿轮的表面接触系数λ,建立了圆弧齿轮接触刚度的分形模型。该模型用于计算圆弧齿轮法向接触刚度,同时具有尺度的独立性,在微观上与测量取样长度无关。 (2)在所建立的模型中,通过MATLAB进行理论计算,结果表明:表面形貌一定时,增加齿轮法向载荷,可以提高接触面的法向接触刚度;载荷一定时,接触刚度随着特征尺度系数的增大而减小,随着表面接触系数、k值、材料特性参数的增大而增大,但表面接触系数的变化对结合面法向接触刚度的影响不大;而刚度随着分形维数的增大,其变化情况较为复杂,具体表现为:随着分形维数D的增大,刚度先增大后减小。 (3)通过对比分析,可知圆弧齿轮的分形模型与相关文献[5,10,16]的模型具有高度的一致性和合理性。同时验证了圆弧齿轮接触强度优于直齿轮,为圆弧齿轮的接触刚度计算奠定了基础,也为圆弧齿轮接触动力学的研究提供了新方法。 [1] 方子帆,舒刚,何孔德,等. 齿轮传动多体接触动力学模型[J]. 机械传动, 2009, 33(1):15-18. [2] 赵广,苏钧聪,韩清凯.圆柱面接触刚度建模与仿真[J].华中科技大学学报,2015,43(12):21-26. [3] 杨红平,傅卫平,王 雯. 基于分形几何与接触力学理论的结合面法向接触刚度计算模型[J].机械工程学报,2013,49(1):102-107. [4] 温淑花,张学良,武美先,等. 结合面法向接触刚度分形模型建立与仿真[J]. 农业机械学报, 2009,40(11):197-202. [5] 赵韩,陈奇,黄康. 两圆柱体结合面的法向接触刚度分形模型[J]. 机械工程学报, 2011, 47(7): 53-58. [6] 黄康,赵韩,陈奇. 两圆柱表面接触承载能力的分形模型研究[J]. 摩擦学报, 2008, 11(6):529-533. [7] 魏龙,顾伯勤,冯秀,等. 机械密封摩擦副端面接触分形模型[J]. 化工学报, 2009, 60(10):2543-2548. [8] 牟如强,侯力,张海燕,等. 新型圆弧齿线圆柱齿轮齿形误差检测方法分析[J].组合机床与自动化加工技术,2015(8):79-82. [9] 吴伟伟,宋爱平,王召垒,等. 渐开线弧齿圆柱齿轮的应力分析[J]. 机械传动, 2010, 34(11): 38-44. [10] 王少江,侯力,董璐,等. 面向制造的弧齿圆柱齿轮建模及强度分析[J]. 四川大学学报,2012, 44(2):210-215. [11] BHUSHAN B. Introduction to tribology[M]. New York:John Wiley&Sons,2002. [12] 葛世华,朱华. 摩擦学的分形[M]. 北京:机械工业出版社,2005. [13] 陈奇. 基于分形理论的汽车变速箱齿轮接触强度研究 [D].合肥:合肥工业大学,2010. [14] 王传磊,刘航,石博文,等.考虑结合面因素的加工中心关键部件动态特性研究[J].组合机床与自动化加工技术,2014(11):1-5. [15] 魏龙,刘其和,张鹏高. 基于分形理论的滑动摩擦表面接触力学模型[J]. 机械工程学报, 2012,48(17): 106-113. [16] 李小彭,赵光辉,梁亚敏,等. 两圆柱体结合面法向刚度分形预估模型及其仿真分析[J].农业机械学报,2013,44(10): 277-281. (编辑 李秀敏) Contact Stiffness Mechanics Model of the Involute Arc Cylindrical Gear Based on Fractal Theory CHEN Jian,HOU Li, WEI Yong-qiao,MA Deng-qiu (School of Manufacturing Science and Engineering, Sichuan University, Chengdu 610065, China) Normal contact stiffness is one of the most important parameters affecting the contact dynamics performances of involute arc cylindrical gear. Based on the fractal theory, the surface modification coefficient was put forward to correct the micro-convex body distribution function and establish the fractal model of the involute arc cylindrical gear’s normal contact stiffness. Numerical simulations demonstrated the reasonability of surface modification coefficient and revealed the influence of the joint surface parameters on the normal contact stiffness by MATLAB. The results showed that the involute arc cylindrical gear’s normal contact stiffness increased with the increase of the load, the material properties parameters and surface contact coefficient; the normal contact stiffness increased at first and then decreases with the increase of fractal dimension and decreased with the increase of characteristic length scale. The establishment of the model provides a theoretical basis to study the involute arc cylindrical gear’s normal contact stiffness. fractal theory;normal contact stiffness;involute arc; contact mode 1001-2265(2016)10-0008-04 10.13462/j.cnki.mmtamt.2016.10.003 2015-12-16; 2016-01-17 国家自然科学基金:新型圆弧曲线圆柱齿轮传动应用基础研究(51375320) 陈建(1992—),男,重庆綦江人,四川大学硕士研究生,研究方向为机械传动,(E-mail)chenjianmail@163.com;通讯作者:侯力(1956—),男,四川雅安人,四川大学教授,博士生导师,研究方向为机械传动,(E-mail)houli@163.com TH506;TG659 A

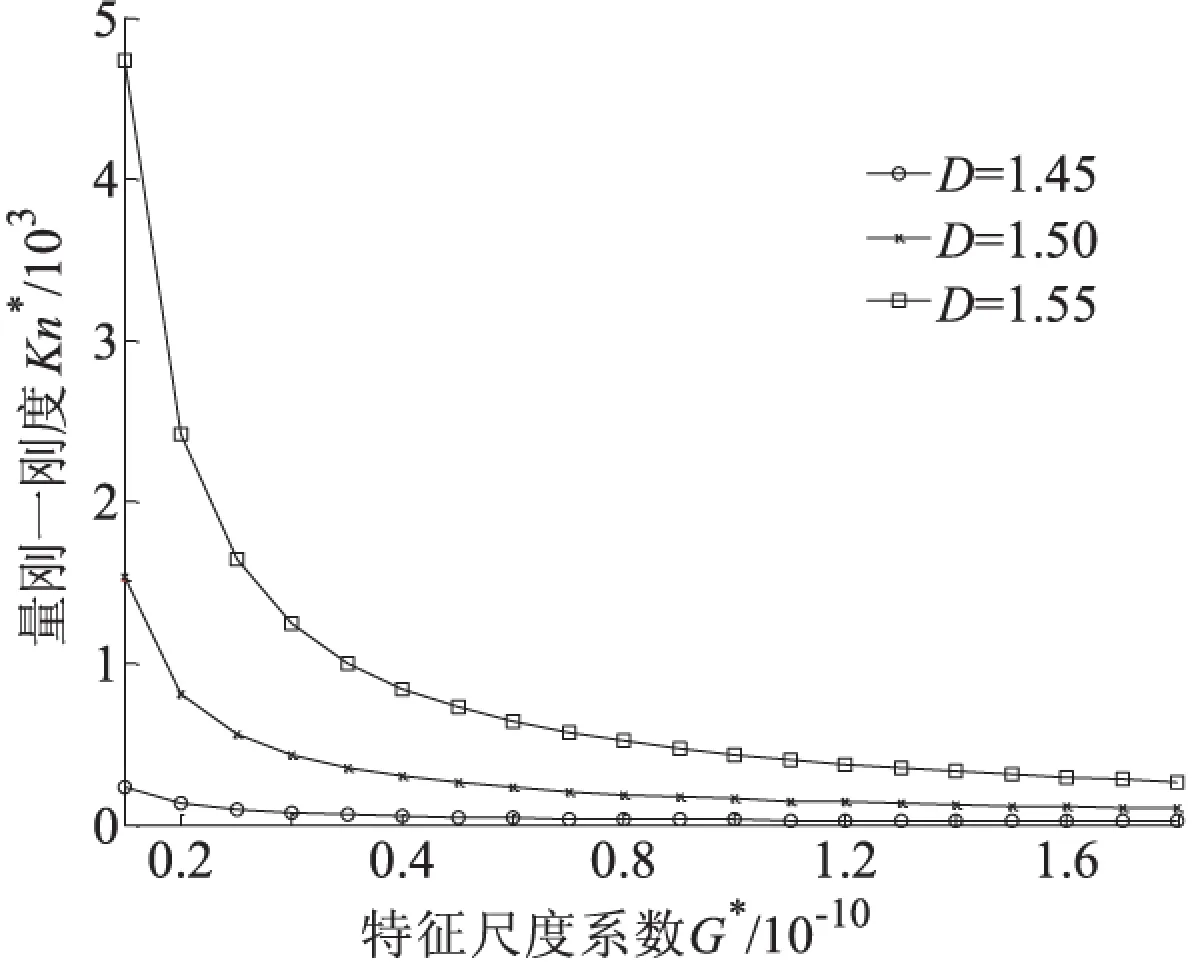

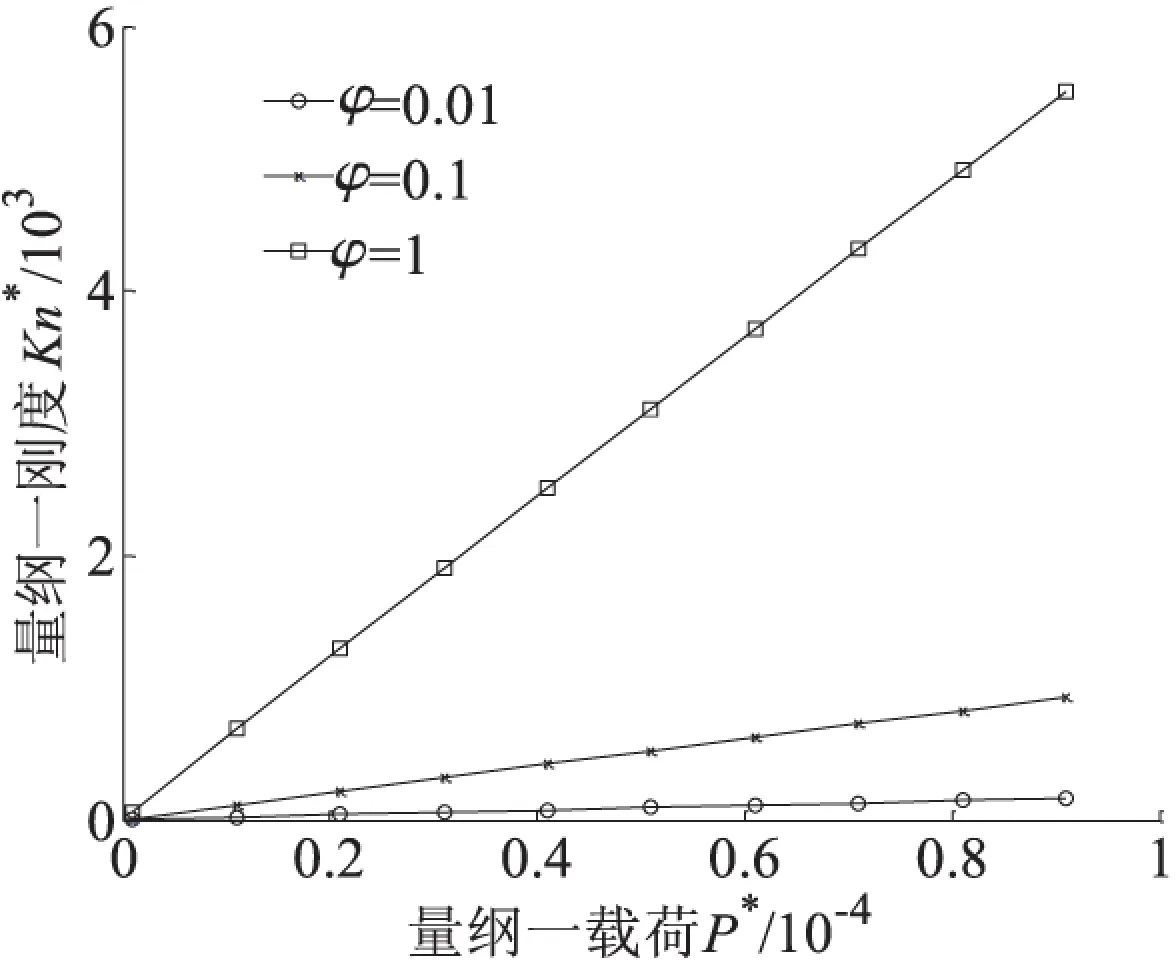

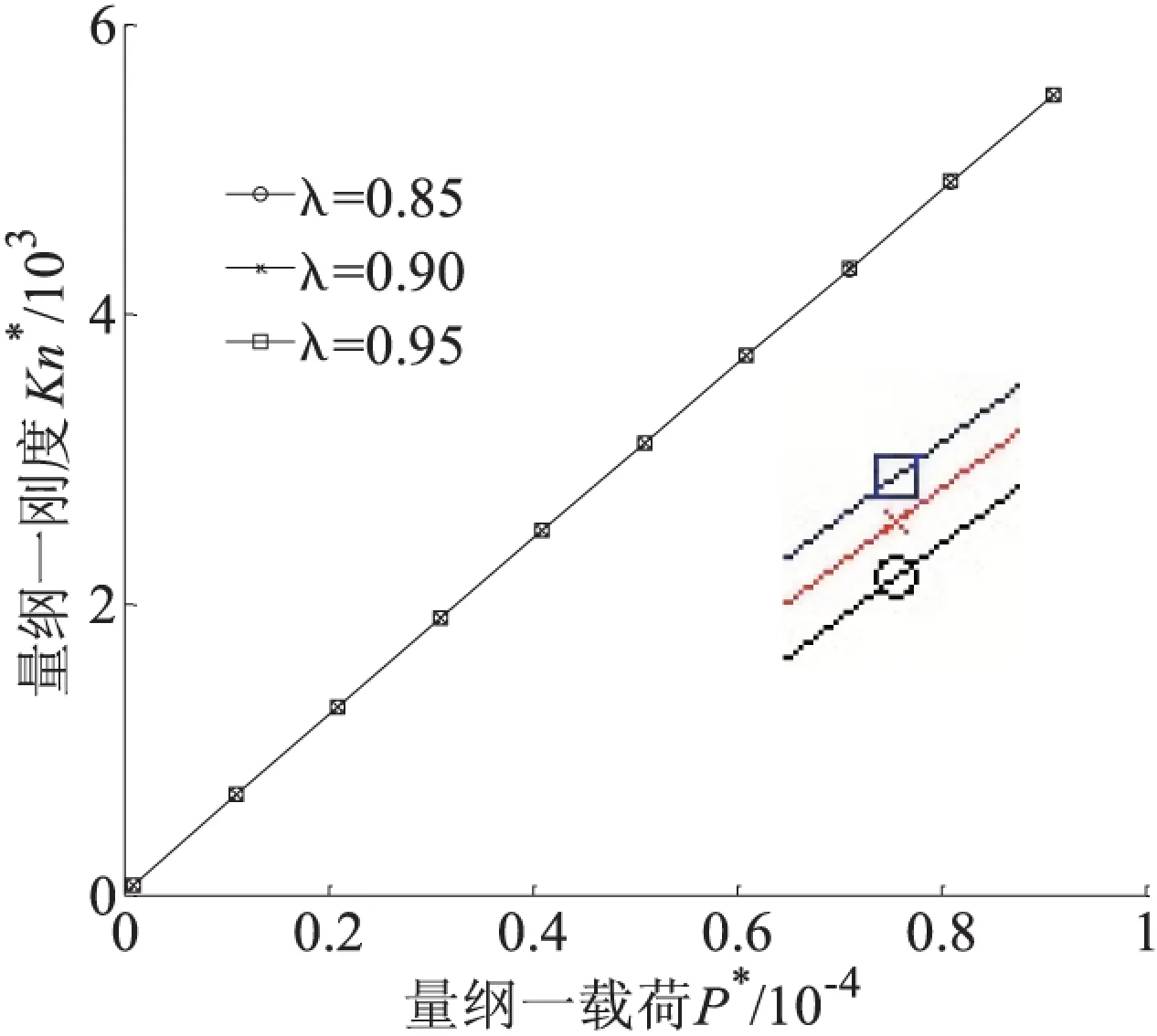

2 圆弧齿轮接触刚度分形模型预测

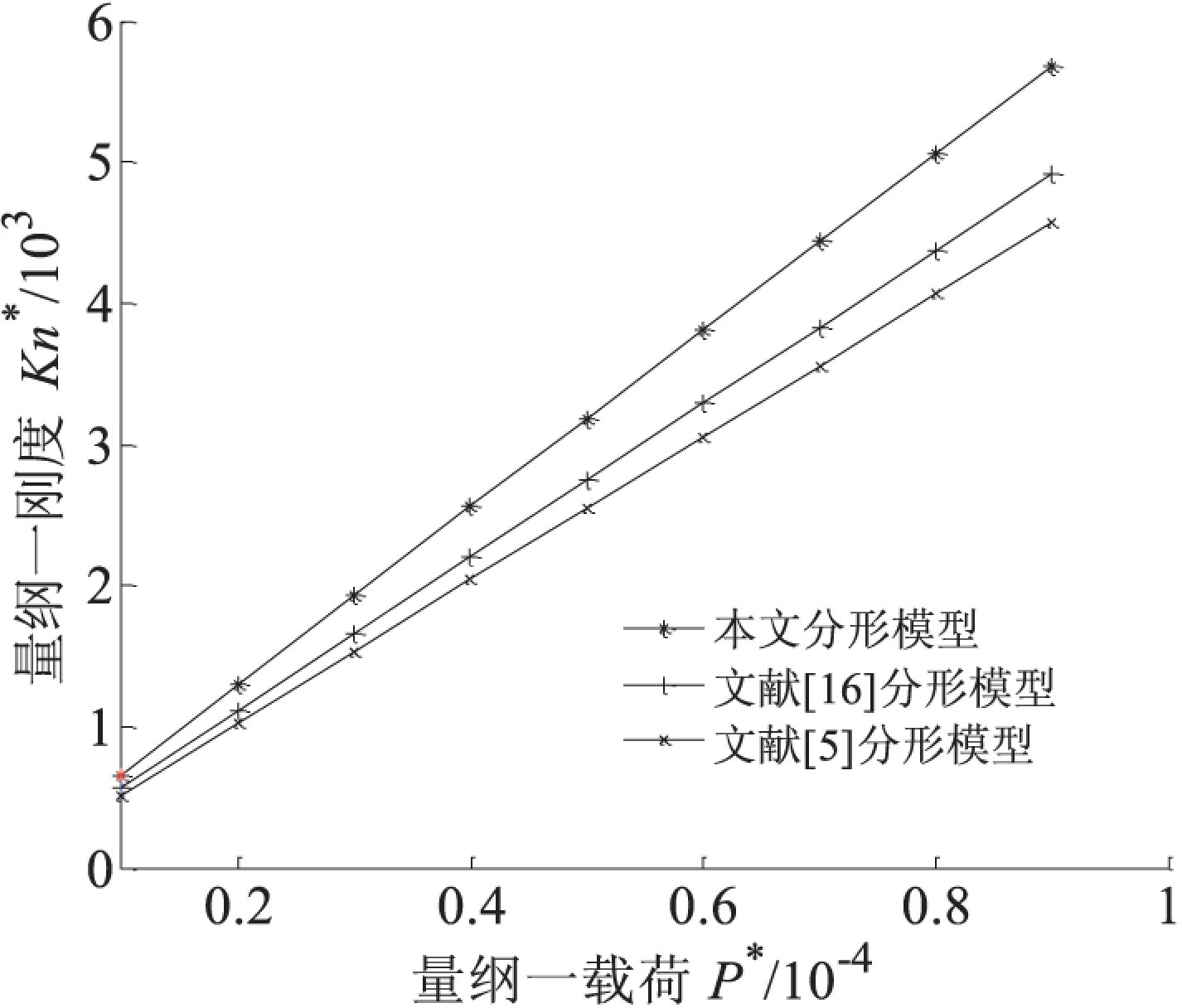

3 与其他模型的比较

4 结论