5083铝合金微弧氧化涂层的组织结构与腐蚀性能

李学伟,王 鹏,田 宏,冯 翰,程皓然,孙福久

(1.黑龙江科技大学 材料科学与工程学院,哈尔滨 150022;2.中国联合网络通信股份有限公司 锦州市分公司,辽宁 锦州 121000)

5083铝合金微弧氧化涂层的组织结构与腐蚀性能

李学伟1,王鹏1,田宏1,冯翰2,程皓然1,孙福久1

(1.黑龙江科技大学 材料科学与工程学院,哈尔滨 150022;2.中国联合网络通信股份有限公司 锦州市分公司,辽宁 锦州 121000)

针对海洋环境下5083铝合金耐腐蚀性能差的问题,采用微弧氧化法在5083铝合金表面制备陶瓷涂层,利用XRD和SEM分析涂层的组织结构,通过电位极化曲线评价涂层在3.5%NaCl溶液中的腐蚀行为。结果表明:陶瓷涂层由γ-Al2O3相组成,氧化时间为3、8和15 min时,对应涂层厚度为8、9和10 μm。微弧氧化处理后的5083铝合金的腐蚀电流密度显著降低,耐腐蚀性能提高。

铝合金; 微弧氧化; 涂层; 腐蚀

5083铝合金中的主要合金元素为镁,具有良好的抗腐蚀性和可焊接性能,强度中等,在船舶、汽车、飞机焊接件、地铁轻轨等[1-3]得到广泛应用。5083铝合金基体易产生局部腐蚀[4],尤其在要求耐磨防腐的舰船上,因此,进一步提高5083铝合金的耐腐蚀性能尤为重要[5-6]。微弧氧化(MAO)技术是广泛应用于铝、镁等轻金属表面以生成耐磨、耐蚀、致密氧化物陶瓷膜的表面处理技术[7-8]。

笔者采用微弧氧化法在铝合金表面制备陶瓷涂层,分析涂层的组织结构,并评价涂层在3.5%NaCl溶液中的腐蚀行为。

1 材料与方法

1.1实验材料

实验所用基体材料是5083铝合金,尺寸为10 mm×10 mm×4 mm,其化学成分如表1所示。

表1 5083铝合金的化学成分

采用65 kW双极脉冲电源对5083铝合金表面进行微弧氧化处理。电解液成分为:5 g/L的Na2SiO3、20 g/L的Na(PO3)6、6 g/L的Na2WO4和1 g/L的NaOH,电压为550 V,频率为600 Hz,占空比为8.0%,氧化时间为3、8和15 min。

1.2分析方法

采用德国Minitest 600B涡流涂层厚度测试仪,测量不同时间试样涂层的厚度,测试点10个,测试精度2 μm。

利用Bruker D8 Advance X射线衍射仪对涂层进行物相分析,参数为加速电压40 kV,电流40 mA,步长0.02°,衍射角2θ为20°~80°。

采用扫描电子显微镜观察涂层的微观形貌。

1.3腐蚀实验

采用美国 Gamry公司生产的 Reference600型电化学工作站对基体及涂层试样的动电位极化曲线进行测试。腐蚀环境:3.5%NaCl溶液。三个电极包括工作电极、对电极和参比电极,分别对应测试试样、铂电极和饱和甘汞电极。电位以甘汞电极为标准,扫描电位范围从-1.5 V开始,以0.5 mV/s的速度正向扫描直至膜层发生破坏。

2 结果与讨论

2.1涂层的组织结构

氧化3、8、15 min制备的5083铝合金表面微弧氧化涂层厚度分别为8、9、10 μm。随着氧化时间延长,涂层厚度增加。

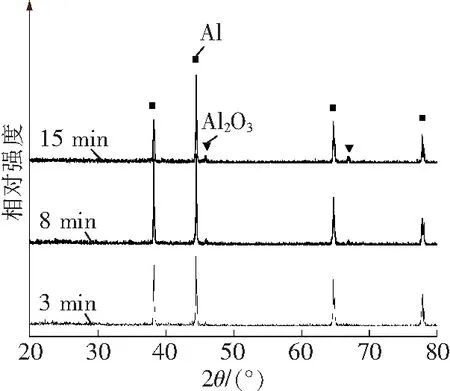

图1为5083铝合金表面微弧氧化涂层的XRD图谱。由图1可见,涂层主要由γ-Al2O3相组成。随着氧化时间的增加,图谱中γ-Al2O3的峰值增强。图谱中的Al衍射峰,是X射线穿透使基底也参与衍射的结果。

图1 表面微弧氧化涂层XRD图谱

Fig.1XRD patterns of MAO coatings on aluminum alloy

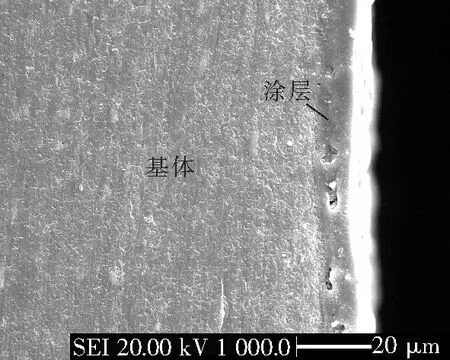

图2为5083铝合金表面微弧氧化涂层的表面形貌和截面形貌,氧化时间为15 min。由图2可见,涂层表面为多孔结构,内部致密,厚度约为10 μm,涂层与基体之间结合良好,无裂纹等微观缺陷存在。

a 表面形貌

b 截面形貌

Fig.2Surface morphology and cross section morphology of MAO coating on aluminum alloy

2.2涂层的腐蚀性能

图3为5083铝合金在3.5%NaCl溶液中的动电位极化曲线。由图3可见,铝合金的极化曲线具有典型的钝化曲线特征。a点对应的电压为5083铝合金的自腐蚀电位Ecorr,其值为-0.845 V;ab区极化电压基本保持不变,电流密度逐渐增大;bc区电流密度随着极化电压升高先增大后基本保持不变,为5083铝合金的钝化区,铝合金在有氧气溶解的溶液中,其表面会形成一层电阻很大的钝化膜,所以电流密度保持不变。c点对应的纵坐标为5083铝合金的点蚀电位,当外加电位超过点蚀电位时,该合金表面钝化膜被击穿,即产生点蚀。cd区为过钝化区,随着电压的增加,电流密度急剧增大,钝化膜溶解破裂。利用 Tafel外插法拟合5083铝合金的极化曲线,得到合金的自腐蚀电流密度Icorr为1.12×10-8A/cm2。

图3 5083铝合金在3.5%NaCl溶液中动电位极化曲线

Fig.3Potentiodynamic polarization curve of 5083 aluminum alloy in 3.5% NaCl solution

图4为5083铝合金微弧氧化涂层试样在3.5%NaCl溶液中的动电位极化曲线。由图4可见,与5083铝合金基体相比,氧化时间为3和8 min的涂层自腐蚀电位都得到了提高,说明这两个时间制备的涂层在3.5%NaCl溶液中发生腐蚀的倾向性低于铝合金基体,而氧化时间为15 min的涂层自腐蚀电位降低了,表明涂层比合金基体更容易发生腐蚀,原因可能与涂层的组织结构有关,即涂层内层为致密层,表层为多孔的疏松层(图2)。

图4 微弧氧化涂层在3.5%NaCl溶液中动电位极化曲线

Fig.4Potentiodynamic polarization curves of MAO coating on 5083 aluminum alloy in 3.5% NaCl solution

表2为5083铝合金微弧氧化涂层试样在3.5%NaCl溶液中的自腐蚀电压和腐蚀电流密度。由表2可看出,不同氧化时间制备的涂层自腐蚀电流密度均低于铝合金基体的,说明涂层在发生腐蚀后,腐蚀速度都很缓慢。当氧化时间t为15 min时,涂层的自腐蚀电流密度较铝合金基体的低两个数量级,该涂层的耐腐蚀性能更优异。

表2微弧氧化涂层的自腐蚀电压和腐蚀电流密度

Table 2Voltage and corrosion current density of MAO coating

t/minEcorr/VIcorr/A·cm-23-0.6266.01×10-98-0.7834.72×10-1015-0.8692.27×10-11

3 结 论

(1)涂层主要由γ-Al2O3相组成。电压为550 V,氧化时间为3、8和15 min时,对应的涂层厚度分别约为8、9和10 μm,涂层与基体之间结合良好。

(2)电化学腐蚀实验表明,微弧氧化处理后的5083铝合金在3.5%NaCl溶液中的腐蚀电流密度大大降低,其耐腐蚀性能得到提高。

[1]杜良,刘允中,罗霞,等.半固态5083铝合金的二次加热组织与触变轧制[J].特种铸造及有色合金,2001,31(12):1115-1120.

[2]冷文兵,袁鸽成,路浩东.5083铝合金慢应变速率拉伸下的应力腐蚀行为[J].腐蚀与防护,2009,30(11):794-796.

[3]CHANG J C,CHUANG T H.Stress-corrosion cracking susceptibility of the superplastically formed 5083 aluminum alloy in 3.5%NaCl solution[J].Metallurgical and Materials Transaction:A,1999,30(12):3191-3199.

[4]刘晓龙,鲁亮,邹志峰,等.5083铝合金微弧氧化膜的制备及腐蚀特性[J].特种铸造及有色合金,2013,33 (1):85-89.

[5]TSENG C C,LEE J L,KUO T H,et al.The influence of sodium tungstate concentration and anodizing condition on microare oxidation(MAO) coatings for aluminum alloy[J].Surface &Coatings Technology,2012,206:3437-3443.

[6]XUE W B,SHI X L,HUA M,et al.Preparation of anti-corrosion films by microarc oxidation on an Al-Si alloy[J].Applied Surface Science,2007,253(14):6118-6124.

[7]SHCHEDRINA I,RAKOCH A G,HENRION G,et al.Non-destructive methods to control the properties of MAO coatings on the surface of 2024 aluminium alloy[J].Surface &Coatings Technology,2014,238:27-44.

[8]孙志华,刘明,王志申,等.2A12铝合金微弧氧化陶瓷层的电化学腐蚀行为[J].腐蚀与防护,2014,35(4):352-356.

(编辑王冬)

Microstructure and corrosion property of micro-arc oxidation coating on 5083 aluminum alloy

LI Xuewei1,WANG Peng1,TIAN Hong1,FENG Han2,CHENG Haoran1,SUN Fujiu1

(1.School of Materials Science &Engineering,Heilongjiang University of Science &Technology,Harbin 150022,China; 2.Jinzhou Branch,China United Network Communications Group Co.Ltd,Jinzhou 121000,China)

This paper is devoted to addressing the poor corrosion resistance of 5083 aluminum alloy exposed to the marine environment.The solution is achieved by preparing a ceramic coating by micro-arc oxidation on 5083 aluminum alloy;analyzing the phase composition and microstructure of the coatings by XRD and SEM;and evaluating the corrosion behavior of coatings in 3.5%NaCl solution by potential polarization curve.The results show that the coatings consisting of γ-Al2O3vary in thickness from 8 to 9 and 10 μm when the oxidation time ranges from 3 to 5 and 8 min.The microarc oxidation surface treatment affords a significant decrease in the corrosion current density of 5083 aluminum alloy,thus improving the corrosion resistance of coated 5083 alloy.

aluminum alloy;micro-arc oxidation;coating;corrosion

2016-04-25

黑龙江省应用技术研究与开发计划项目(GC15F008)

李学伟(1965-),男,河南省通许人,教授,硕士,研究方向:轻合金微弧氧化技术及应用,E-mail:lixueweilxw@126.com。

10.3969/j.issn.2095-7262.2016.03.012

TG174.45;TG166.3

2095-7262(2016)03-0292-03

A