Y2O3-ZrO2热障涂层的热腐蚀行为

周长海,王淑花,王建永

(黑龙江科技大学 材料科学与工程学院,哈尔滨 150022)

Y2O3-ZrO2热障涂层的热腐蚀行为

周长海,王淑花,王建永

(黑龙江科技大学 材料科学与工程学院,哈尔滨 150022)

热障涂层在腐蚀性熔盐中易发生腐蚀,影响其使用的安全性。为此,研究Y2O3-ZrO2热障涂层在900 ℃下、不同比例Na2SO4/V2O5混合盐中腐蚀20 h的热腐蚀行为。利用扫描电镜观察热障涂层在不同熔盐中的腐蚀形貌。研究表明,在Na2SO4盐中,热障涂层未发生腐蚀,随着V2O5含量的增加,腐蚀产物由块状向棒状、束状变化;在V2O5盐中腐蚀时,腐蚀产物呈颗粒状。经XRD分析及m相定量计算可知,在Na2SO4盐中腐蚀,涂层中m相几乎为0,且未检测到腐蚀产物;随着V2O5含量的增加,m相含量也相应增加,但增加幅度不大,腐蚀产物均为YVO4。

热腐蚀; 热障涂层; Y2O3-ZrO2; Na2SO4; V2O5

0 引 言

随着航空发动机推力的不断提高,在发动机热端部件上制备热障涂层已成为必然[1]。大量研究对热障涂层的材料、结构及制备技术进行了系统阐述[2-5]。在使用过程中,热障涂层在恶劣的应用环境作用下,通常会发生力学及化学失效模式的破坏[2-3]。为提高热障涂层的使用寿命与安全性,一般通过优化设计稳定剂来加强ZrO2的稳定性,避免由于ZrO2相转变引起的体积变化,促使涂层发生开裂或剥落。目前,7%~9%Y2O3稳定ZrO2的陶瓷材料得到广泛应用,在柴油内燃机和燃气轮机方面表现出良好的性能[1]。但由于燃油或空气中存在杂质S、V等元素,极易与稳定剂发生反应,形成热腐蚀,降低涂层的稳定性,所以,热障涂层的热腐蚀性能得到广泛关注[5-9]。已有研究表明,稳定剂在钒酸盐中易于发生腐蚀,以往的研究采用的腐蚀盐大多为Na2SO4与V2O5的混合盐,但每种盐或两种盐的比例对热障涂层腐蚀形貌、腐蚀产物的影响及腐蚀机理的研究文献鲜见。为此,笔者采用大气等离子喷涂在GH4049合金表面制备Y2O3-ZrO2热障涂层,900 ℃下进行不同比例Na2SO4与V2O5的混合盐热腐蚀实验。

1 材料与方法

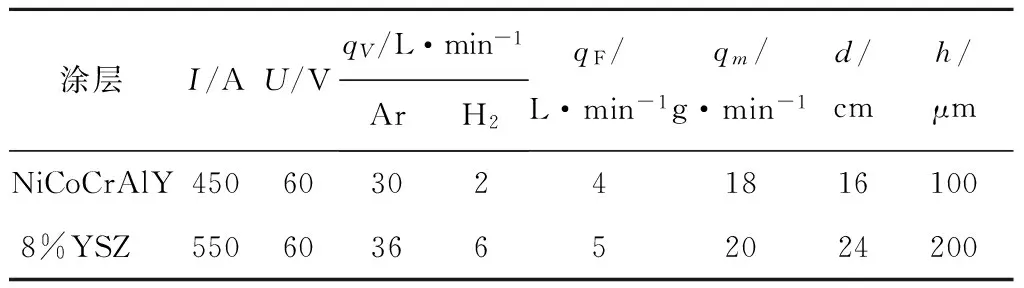

在尺寸为20 mm×20 mm×2 mm的 GH4049合金表面利用大气等离子体喷涂制备厚度为100 μm的Ni23Co20Cr8.5Al1Y(质量分数)黏结层和200 μm的8%Y2O3-ZrO2(质量分数)。等离子体喷涂工艺如表1所示,其中qV为气体流量,qm为送粉量,qF为送粉气流量,d为喷距,h为涂层厚度。

表1 等离子体喷涂工艺

在箱式电阻炉中对喷涂制备的涂层进行热腐蚀实验。实验温度为900 ℃,时间20 h,热腐蚀剂采用V2O5和Na2SO4按质量比1∶3、3∶1的混合物及纯盐,用毛刷把腐蚀剂均匀刷涂到涂层表面。通过X射线衍射仪(德国Bruker D8 Advance型)对涂层的相成分和腐蚀产物进行分析。应用扫描电子显微镜(美国FEI公司,Inspect S50型)观察涂层热腐蚀前后的表面和截面形貌。

2 结果与分析

2.1制备态涂层表面、截面形貌及相成分

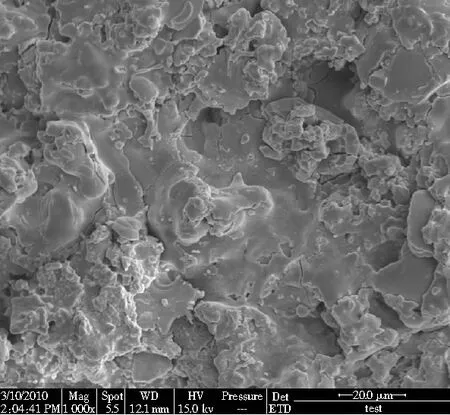

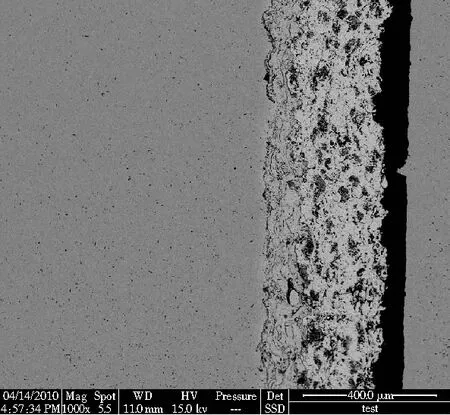

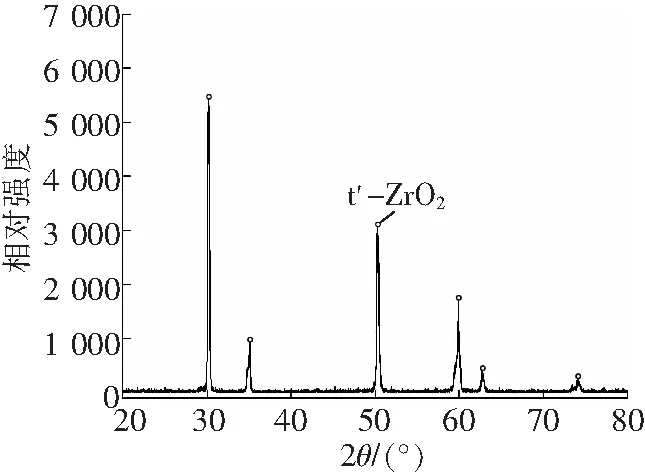

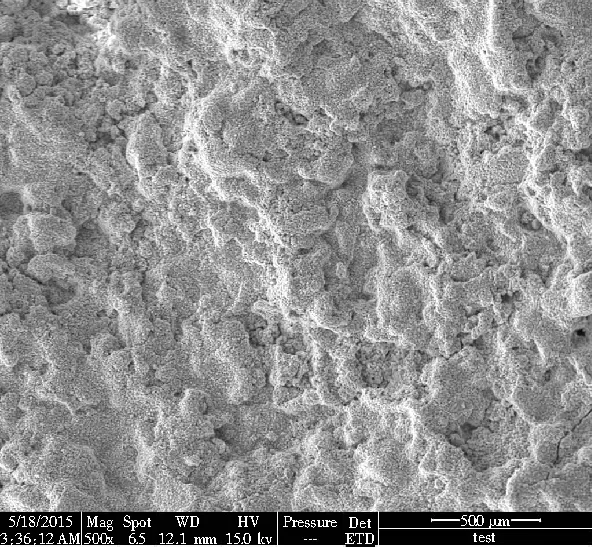

图1a、b分别为制备态涂层的表面和截面形貌,可以看出,涂层表面粗糙,有部分未熔颗粒,且存在微裂纹,涂层显示典型的层片状。陶瓷层内部存在孔洞和层片间界面,这些缺陷是大气等离子体喷涂热障涂层的典型特征[8]。图1c为涂层的XRD分析,可以看出,陶瓷层仅由t′相(四方结构ZrO2)构成。t′相的形成主要受Y2O3及冷却速率影响。实验所用质量分数8%的Y2O3足可以使ZrO2达到稳定,不易在冷却过程中发生相变。但极高的冷却速度阻止了高温c相ZrO2向t相ZrO2的平衡转变,从而诱发无扩散的马氏体相变,因而形成t′相。t′相的形成是等离子体喷涂热障涂层的一个普遍现象[8-9]。

a 表面形貌

b 截面形貌

c XRD谱

Fig.1Morphologies and XRD patterns of as-sprayed thermal barrier coating

2.2热腐蚀涂层表面形貌

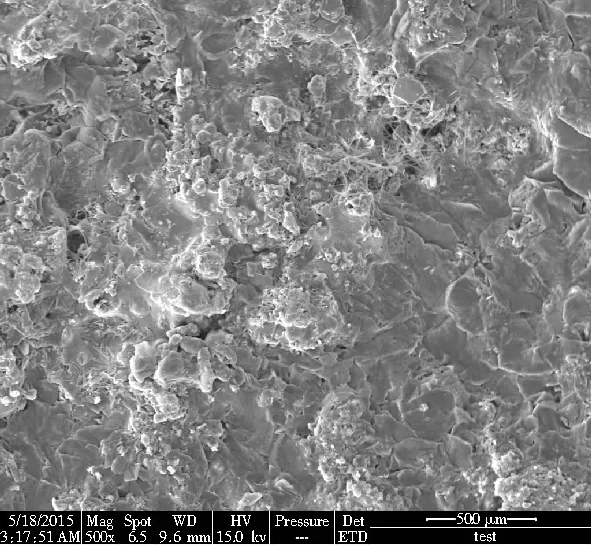

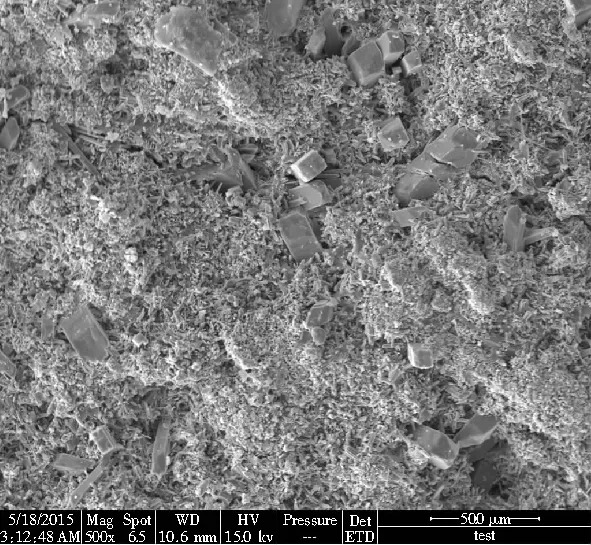

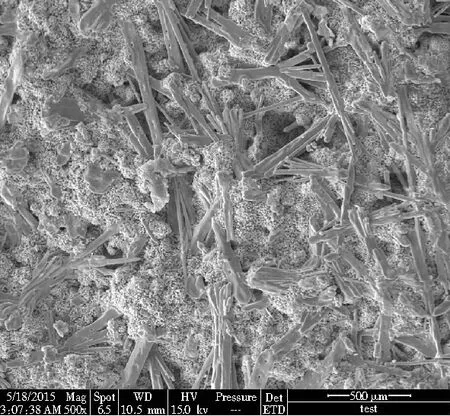

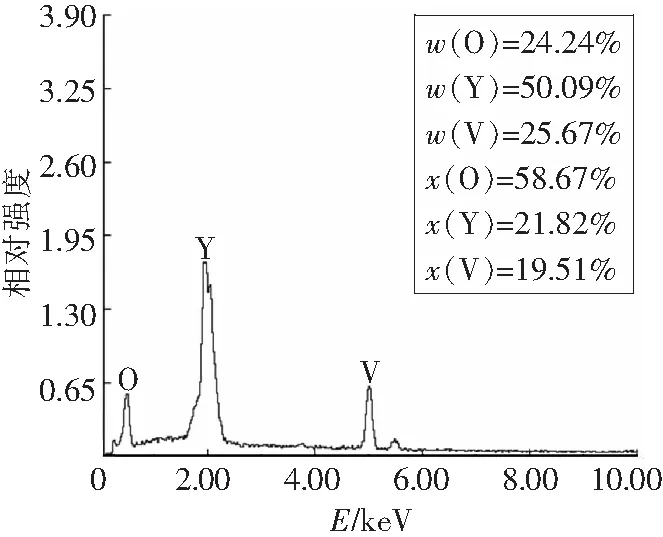

图2为涂层在900 ℃不同比例混合盐下腐蚀20 h后的表面形貌。从图2可见,在纯Na2SO4盐的腐蚀下,涂层表面形貌与制备态形貌相似,未出现明显的腐蚀产物形貌特征,表明Na2SO4对涂层的腐蚀作用小。当在Na2SO4盐中加入25%的V2O5盐后,可以看到涂层表面有块状、细棒状的腐蚀产物生成,与Ahmadi Pidani等得到的热障涂层在Na2SO4及V2O5混合盐中的腐蚀形貌相似[10]。经能谱分析可知,这些腐蚀产物主要含有V、O及Y元素(图3a)。当V2O5占混合盐的75%时,涂层表面腐蚀产物出现了束状、长棒状,这种热障涂层腐蚀产物形态与很多研究一致[7-9]。图3b中能谱表明这些腐蚀产物主要含有V、O及Y元素。当盐为纯V2O5时,腐蚀形貌显示了颗粒状腐蚀产物的特征,且表面与制备态相似,有很大的表面粗糙度,但未熔融陶瓷颗粒已消失,表明其在腐蚀过程中已被消耗。

a Na2SO4

b 75%Na2SO4+ 25%V2O5

c 25%Na2SO4+ 75%V2O5

d V2O5

Fig.2SEM-micrographs showing surface corrosion morphologies of thermal barrier coatings different salts

a 图2b中腐蚀产物能谱

b 图2c中腐蚀产物能谱

2.3涂层热腐蚀产物分析

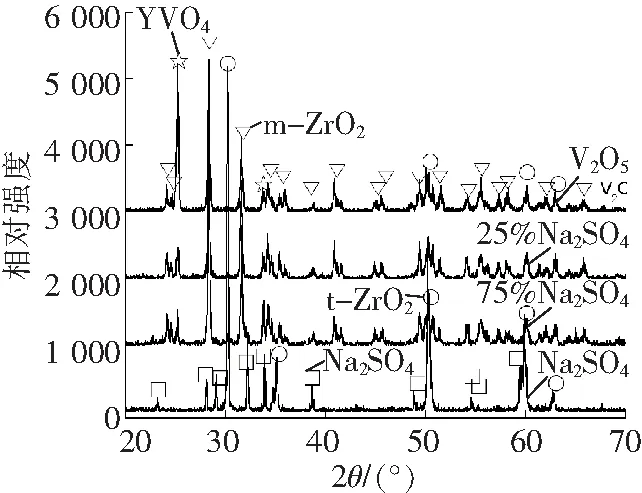

图4为热障涂层在不同盐热腐蚀20 h后腐蚀产物XRD分析。由图4可见,在Na2SO4盐中,涂层表面主要为t′相ZrO2及残留的Na2SO4盐,未发现有腐蚀产物生成,这与图2a中表面形貌一致。当Na2SO4盐中加入V2O5后,涂层发生了明显腐蚀,形成了YVO4腐蚀产物,同时涂层中的t′相ZrO2含量大幅降低,而m相ZrO2成为陶瓷层的主要相,表明涂层未达到t相向m相的转变温度(1 443 K)[1],腐蚀作用也可使涂层发生相变。由图4还可以看出,随着V2O5含量的增多,t′相含量逐渐减少,且腐蚀产物含量逐渐增多。

图4 热障涂层不同盐中腐蚀产物XRD谱

Fig.4XRD patterns showing component of corrosion products on thermal barrier coatings

2.4机理分析

从上述结果可知,在不同腐蚀盐下,涂层腐蚀行为不同。通常热障涂层在Na2SO4与V2O5混合盐热腐蚀条件下,发生反应(1)、(2)[6-10]:

(1)

ZrO2(单斜)+2YVO4+Na2O 。

(2)

反应(3)也可直接发生[6]:

(3)

在腐蚀初始阶段,两种熔盐根据反应(1)形成可易与Y2O3发生反应的NaVO3。然后NaVO3与YSZ中的Y2O3发生反应生成腐蚀产物YVO4。由于Y2O3的消耗,ZrO2的稳定性降低,所以四方相ZrO2向单斜相ZrO2转变。

在硫酸盐中腐蚀,发生反应(4)、(5)[1]:

(4)

(5)

在腐蚀过程中,涂层中的稳定剂Y2O3可直接与Na2SO4熔融盐发生反应,也可与溶解在Na2SO4熔盐中的SO3发生反应,而形成腐蚀产物Y2(SO4)3。但通过XRD及涂层腐蚀形貌分析可知,在实验过程中,Na2SO4盐未与涂层发生腐蚀反应,这与SO3分解压有关,通常发生反应(4)需要10-3~10-4级别的分解压[6],而该实验在大气中完成,因而发生腐蚀的可能性小,在腐蚀20 h内未检测到腐蚀产物的出现。

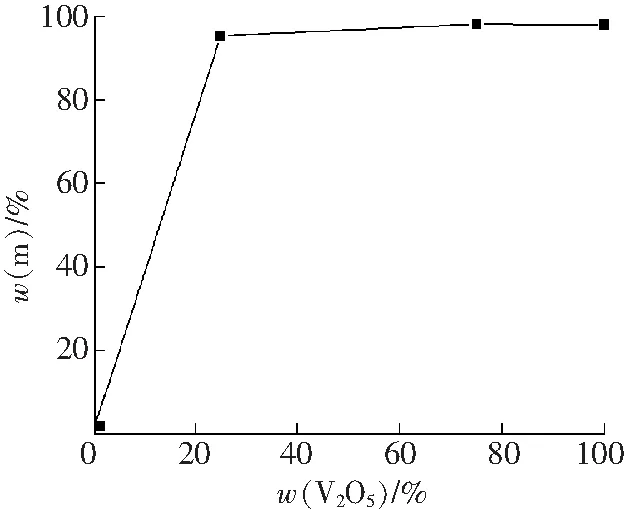

通过式(6)对涂层在不同腐蚀盐热腐蚀后涂层中m相的含量进行定量分析[7-10],得到m相的质量分数与混合盐中V2O5质量分数的关系,如图5所示。由图5明显可见,在Na2SO4盐加入V2O5盐后,m相的含量急剧增加,但在不同含量V2O5盐中腐蚀时,m相的变化量较小。表明V2O5是导致热障涂层热腐蚀的主要因素,而Na2SO4的加入导致了涂层热腐蚀反应过程的改变,因而呈现出腐蚀产物形貌的不同。当V2O5含量低时,根据式(1)进行反应形成的NaVO3不能完全覆盖涂层表面,而大部分仍为Na2SO4盐,因而NaVO3与Y2O3发生腐蚀反应后,不能快速生长,只能形成小的块状和细棒状腐蚀产物。当V2O5质量分数达到75%时,涂层几乎布满了NaVO3盐,与Y2O3发生腐蚀反应后,可快速按照腐蚀产物YVO4的易生长方向生长,最终形成束状腐蚀产物[11]。当完全为V2O5盐时,V2O5可与Y2O3完全接触发生反应。因而腐蚀起始阶段,腐蚀产物快速形核,形成大量的颗粒状腐蚀核,又因Y2O3被快速消耗,t′相ZrO2发生相变形成颗粒状m相ZrO2[12],因此,最终形成了颗粒状腐蚀产物与粒状m相相互混合的形貌特征,这种特征限制了腐蚀产物的进一步长大,因而腐蚀20 h后,颗粒腐蚀产物均匀布满涂层表面。

(6)

式中:Im——单斜相强度;

It——四方相强度。

图5 m相含量与混合盐中V2O5含量关系

Fig.5Relation between m phase content and V2O5content in mixed salts

3 结 论

(1)8%Y2O3-ZrO2热障涂层在900 ℃Na2SO4盐中腐蚀20 h,未出现腐蚀产物。

(2)8%Y2O3-ZrO2热障涂层在Na2SO4与V2O5混合盐中腐蚀,形成的腐蚀产物为块状、细棒状及束状YVO4。

(3)8%Y2O3-ZrO2热障涂层在V2O5盐中腐蚀,形成的腐蚀产物为颗粒状YVO4。

[1]曹学强.热障涂层材料[M].北京:科学出版社,2007.

[2]PADTURE N,GELL M,JORDAN E H.Thermal barrier coatings for gas-turbine engine applications[J].Science,2002,296(5566):280-284.

[3]EVANS A G,MUMM D,HUTCHINSON J W,et al.Mechanisms controlling the durability of thermal barrier coatings[J].Progress in Materials Science,2001,46(5):505-533.

[4]CHEN X L,GU L J,ZOU B L,et al.New functionally graded thermal barrier coating system based on LaMgAl11O19/YSZ prepared by air plasma spraying[J].Surface &Coatings Technology,2012,206(8/9):2265-2274.

[5]LEVI C G.Emerging materials and processes for thermal barrier systems[J].Current Opinion in Solid State &Materials Science,2004,8:77-91.

[6]JON ES R L.Some aspects of hot corrosion of thermal barrier coatings[J].Journal of Thermal Spray Technology,1997,6(1):77-84.

[7]ZHOU C H,ZHANG Z Y,ZHANG Q M,et al.Comparison of the hot corrosion of nanostructured and microstructured thermal barrier coatings[J].Materials and Corrosion,2014,65(6):613-618.

[8]LOGHMAN-ESTARKI M R,NEJATI M,EDRIS H,et al.Evaluation of hot corrosion of plasma sprayed scandia and yttria co-stabilized nanostructured thermal barrier coatings in the presence of molten sulfate and vanadate salt[J].Journal of the European Ceramic Society,2015,35:693-702.

[9]HAMILTON J C,NAGELLERG A S.In situ raman spectroscopic study of yttria-stabilized zirconia attack by molten sodium vanadate[J].Journal of the American Ceramic Society,1984,67(10):686-690.

[10]AHMADI-PIDANI R,SHOJA-RAZAVI R,MOZAFARINIA R,et al.Evaluation of hot corrosion behavior of plasma sprayed ceria and yttria stablized zironia thermal barrier coatings in the presence of Na2SO4+V2O5molten salt[J].Ceramics International,2012,38:6613-6620.

[11]LI S,LIU Z G,OUYANG J H.Growth of YbVO4crystals evolved from hot corrosion reactions of Yb2Zr2O4against V2O5and Na2SO4+V2O5[J].Applied Surface Science,2013,276:653-659.

[12]QURESHI I N,SHAHID M,KHAN A N.Hot corrosion of yttria-stablized zirconia coating,in a mixture of sodium sulfate and vanadium oxide at 950 ℃[J].Journal of Thermal Spray Technology,2016,25(3):567-579.

(编辑王冬)

Hot corrosion behavior of Y2O3-ZrO2thermal barrier coating

ZHOU Changhai,WANG Shuhua,WANG Jianyong

(School of Materials Science &Engineering,Heilongjiang University of Science &Technology,Harbin 150022,China)

This paper is aimed at eliminating the corrosion more likely to occur in thermal barrier coatings in a corrosion environment,with a negative effect on the performance of thermal barrier coatings.The solution is effected by investigating the hot corrosion behavior of Y2O3-ZrO2thermal barrier coatings in the mixed Na2SO4/V2O5molten salt at 900 ℃ for 20 h.The observation of the top-view corrosion morphologies using the scanning electron microscopy(SEM) finds that no corrosion process is seen thermal barrier coating in the Na2SO4molten salt;and corrosion products experience changes from bulk-like to rod-like and needle-like shape following an increase in V2O5content;and particle-like corrosion products are found when corrosion occurs in V2O5molten salt.X-ray diffraction patterns and quantitative calculation of monoclinic phase of ZrO2show that the m phase content is approximate to 0 if thermal barrier coating corrodes in Na2SO4molten salt,without detecting corrosion product;and an increase in V2O5content is followed by an increase in the m phase content,but with a smaller increase range,leaving all the corrosion products in the structures of YVO4.

hot corrosion;thermal barrier coating;Y2O3-ZrO2;Na2SO4;V2O5

2016-04-12

国家自然科学基金项目(51501058);黑龙江省教育厅科学技术研究项目(12543069)

周长海(1980-),男,黑龙江省宾县人,讲师,博士,研究方向:合金高温氧化与涂层性能,E-mail:dlut2325@163.com。

10.3969/j.issn.2095-7262.2016.03.013

TG174.3

2095-7262(2016)03-0295-05

A