基于压力敏感性分析的集中冷却系统泄漏诊断

刘倩,张扬,徐新华,谢军龙,王飞飞

1华中科技大学环境科学与工程学院,湖北武汉430074

2中国舰船研究设计中心,湖北武汉430064

3华中科技大学能源与动力工程学院,湖北武汉430074

基于压力敏感性分析的集中冷却系统泄漏诊断

刘倩1,张扬2,徐新华1,谢军龙3,王飞飞1

1华中科技大学环境科学与工程学院,湖北武汉430074

2中国舰船研究设计中心,湖北武汉430064

3华中科技大学能源与动力工程学院,湖北武汉430074

针对舰船电子集中冷却系统管网的泄漏故障对系统安全持续运行会造成危害的情况,提出一种应用压力敏感性分析法进行泄漏诊断的方法。采用FlowMaster建立一个电子集中冷却系统管网水力模型,并根据管网实测水力特性进行模型标定,利用该模型模拟管网正常运行及泄漏条件下的运行参数,获得不同泄漏故障方案下的相关性系数表,获取管网不同泄漏故障方案的敏感性矩阵,并采用相关性函数法对实测余差向量与敏感性矩阵进行相关性分析,得到故障分析相关性系数表。研究表明:相关性系数值越大时,对应的泄漏故障方案泄漏点出现泄漏的可能性越大。利用所建立的模型和诊断方法进行了泄漏诊断分析,诊断结果与管网实际泄漏点吻合。关键词:集中冷却系统;泄漏故障;泄漏诊断;压力敏感性分析;相关系数

网络出版地址:http://www.cnki.net/kcms/detail/42.1755.TJ.20160921.1406.042.html期刊网址:www.ship-research.com

引用格式:刘倩,张扬,徐新华,等.基于压力敏感性分析的集中冷却系统泄漏诊断[J].中国舰船研究,2016,11(5):128-133.

LIU Qian,ZHANG Yang,XU Xinhua,et al.Pressure sensitivity analysis-based leakage diagnosis of centralized refrigerant system for electronic devices[J].Chinese Journal of Ship Research,2016,11(5):128-133.

0 引言

随着舰船自动化程度的提高,用于舰船上的电子设备也越来越多。电子元器件温度过高是引起设备故障的重要原因之一[1],因此,保障设备散热良好可以大幅降低设备的故障率。舰船采用集中冷却系统不仅可以保证电子设备正常稳定地运行,还可以提高全船设备管理的维护效率。但是,船舶管路处于高温潮湿的工作环境,冷却水管路承受着较大热应力,加上管道管程短且管道复杂,接口断续多,易造成管道泄漏[2-4],影响电子设备正常工作,甚至可能引起电子设备烧毁。集中冷却系统作为舰船重要辅助设备,若战时管道损坏导致管道泄漏或破损,将会严重影响设备工作甚至导致系统瘫痪。因此,需要对舰船集中冷却水系统泄漏进行快速有效诊断,以便采取相应措施保证系统正常、安全运行。

国外多将船舶管系泄漏纳入船舶故障进行诊断[2]。系统故障诊断技术发展已久,但是其在不同领域的发展方向与分类方法均不相同。对空调领域,一般通过检测系统温度、压力等参数进行故障诊断[5],可分为基于数学模型的方法、基于信号处理的方法和基于知识的诊断方法3大类[6-7]。对城市供水、石油、燃气管网等系统的管道泄漏故障检测与定位通常分为直接法和间接法。直接法是通过检测设备对泄漏的直接检测,有听漏棒、电子听漏仪等[8]。间接法则是对泄漏引起的压力、流量的流体参数变化进行检测或通过模型进行分析,间接实现泄漏检测与定位[7],如压力敏感性分析法[9-11]、压力波动瞬态分析法中的映射法(LRM)、逆瞬态分析法(ITA)与驻波差分法(SWDM)[12-15]和状态空间法[16]等。

国内实船对管系泄漏的检测主要采用浮子法、双层管泄漏检测、渗透检测等方法[2]。但是,这些方法效率低、人员工作强度大,无法满足现代船舶的自动化要求。而发达国家的舰船损管控制技术自动化与智能化水平较高,已能实现全船自动监测、报警与辅助决策[17-18]。目前,国内、外针对复杂的船舶集中冷却系统管网泄漏问题的公开研究资料较少。张杰[3]采用超声波与流量平衡法相结合进行了船舶管系泄漏检测。石昌峰[4]采用基于径向基神经网络模型对船舶冷却水系统泄漏故障进行诊断,但该方法尚处于实验研究阶段。

舰船集中冷却水系统管路复杂,而随着现代船舶自动化程度的提高,监控与数据采集系统必不可少。本文拟提出采用压力敏感性分析法进行舰船集中冷却水系统的泄漏故障诊断。该方法是一种定位泄漏点区域的稳态分析方法。本文还将采用该方法对某舰船电子设备集中冷却系统稳态情形下的泄漏诊断进行模拟分析,以证明该方法对泄漏点所在区域定位的有效性。

1 基于压力敏感性模型的泄漏诊断法

基于压力敏感性模型的诊断方法是根据系统不同位置的测量压力对系统泄漏时的敏感性进行泄漏诊断的一种方法。余差向量r(k)定义为系统正常运行时各时刻k下的系统压力测量值与系统非正常(泄漏)时的系统压力测量值之差,余差向量r(k)的长度i等于系统的压力测点数。

式中:p(k)为系统非正常运行(泄漏)时,k时刻系统的各测点压力测量值;为系统正常运行(无泄漏)时,k时刻系统的各测点压力测量值。

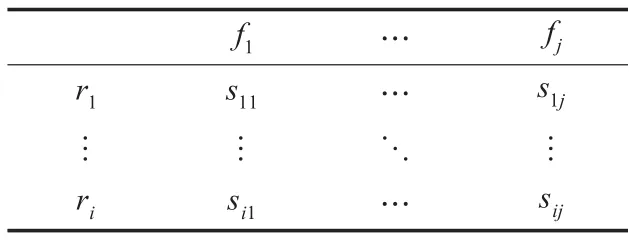

压力敏感性矩阵S(k)包含了余差与泄漏故障之间关系的信息。管网某泄漏点可能的泄漏量称为标称泄漏量f。矩阵S(k)的每一列向量为管网某单个节点出现标称泄漏量(f即故障方案)时各测压点的压力测量值与管网无泄漏时各测压点测量值的余差。从模型的角度而言,管网所有可能的泄漏点所对应的故障方案构成泄漏故障方案阵列f={f1'f2'…'fj},因此,压力敏感性矩阵S(k)的列数j等于管网所有可能的泄漏方案数,行数i为管网的压力测点数(即余差向量r(k)的长度),如表1所示。

表1 敏感性矩阵S(k)Tab.1Sensitivity matrix S(k)

各压力测点在所有可能的泄漏(故障方案)下的余差如式(2)所示

式中:pifj(k)为k时刻故障fj作用下测压点i的压力测量值;p̂i0(k)为k时刻无故障(即无泄漏)时测压点i的压力测量值。

余差向量r(k)与余差敏感性矩阵S(k)需要根据系统正常运行的压力测点值,以及在给定的可能的泄漏(故障方案)下系统各压力测点值进行计算。

故障诊断过程为诊断管网最有可能发生泄漏的实际节点位置或区域。该过程是将实际故障信息(即余差向量r(k))与敏感性矩阵S(k)进行对比分析。本文采用相关性函数法进行对比分析。相关性函数(皮尔逊相关系数)ρxi'xj用于衡量2个数据集合的相关性强度,如式(3)所示。

式中:xi'xj为列向量;cov()为协方差。

该方法通过计算余差向量r(k)与敏感性矩阵S(k)的每一列向量二者的相关性函数,得到故障信息r(k)与由每一个故障方案fj获得的理论故障信息间的相关系数,组成向量,该向量中最大的元素值对应故障方案fj,则该故障方案对应的泄漏点j为管网中最可能出现泄漏的节点。ρ值越大时,表示对应的泄漏点出现泄漏的可能性越大。

2 系统描述与模型

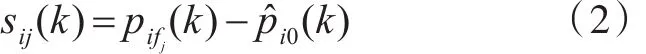

某舰船电子设备集中冷却水系统如图1所示。冷却系统用户侧由A,B,C这3个大支路组成。大支路A,B,C供回水主干管管径分别为DN40,DN32,DN25。整个系统的设计流量为16 m3/h,水泵的流量为18 m3/h,扬程为60 m H2O。管道材质为不锈钢管。管道内介质为乙二醇防冻液。用户侧与源侧间设有换热器,进行间接换热。大支路A由16个用户支路组成,按照并联方式连接,用户支路管径均为DN20。大支路A设计流量为8 m3/h,各用户支路均设有一台电子设备,且所有设备的额定流量均为0.5 m3/h。3个大支路的回水干管上装设有静态流量平衡阀,用于调节各大支路流量平衡。支路A主干管上设有流量传感器及压差传感器(即压力测点P0-1与P0-2)。16个小支路编号依次为Z1~Z16。每个支路两端均设有1个压力测点,用于获得支路损失。16个小支路共计32个压力测点(位于管网节点),编号为P1~P32。各用户支路所设截止阀、球阀分别用于控制支路的开关与平衡调节。系统所安装压力传感器量程为0.8 MPa,精度为0.5%。

图1 冷却水系统及测量示意图Fig.1Schematic of refrigerant system and measurement

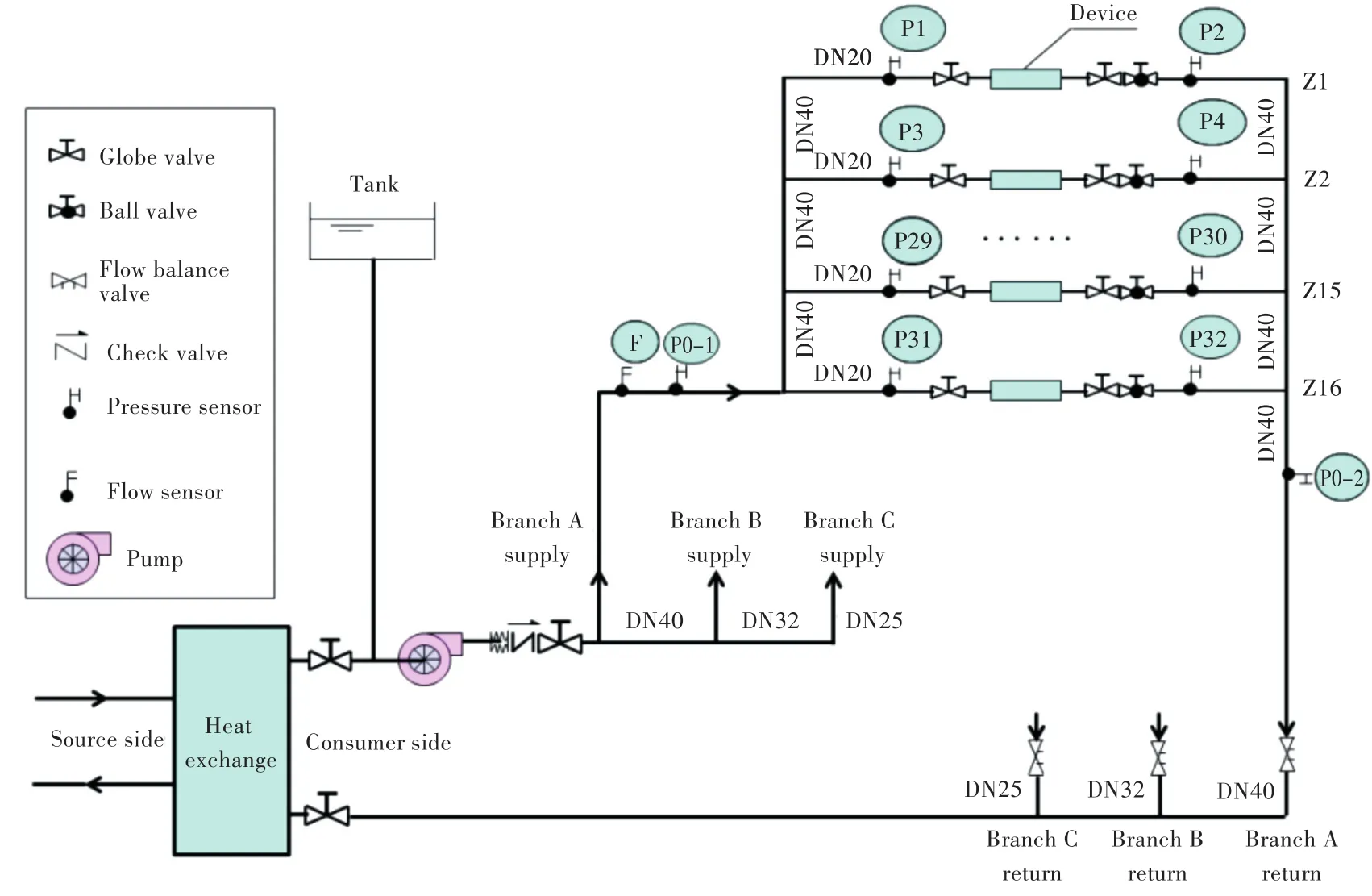

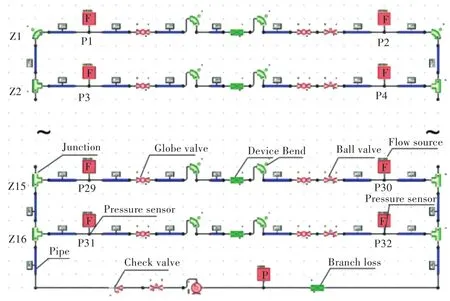

本研究采用FlowMaster进行管网流动特性仿真。为简化描述和分析,上述管网系统中大支路A的16个小支路为研究对象。将图1的整个水系统进行简化,在支路A供回水管间设置水泵及支路阻力件(模拟其他支路损失)。管网模型如图2所示。模型根据现场实测各管段的长度、管径、阀件(阀门、三通、弯头)数量及压力测点布置位置等建立。通过元件流量源加载负流量模拟管网漏水。本模型通过现场实测管网水力参数进行了模型标定,以保证模拟的准确性。当16个小支路阀门均为全开,支路A主干管实验测量流量与模拟流量均为8.019 m3/h,各用户支路的压差测量值与模拟值对比如表2所示,冷却水系统管网仿真模型的模拟结果与实际测量误差均在1%以内。

图2 冷却水系统管网仿真模型Fig.2Simulation model of refrigerant system network

表2 各用户支路的压力测量值与模拟值对比Tab.2Comparison between the simulated and measured values of consumer branches

3 泄漏诊断分析

由FlowMaster建立的冷却水系统管网仿真模型产生系统正常运行时的各压力测点值,以及在管网的所有可能的泄漏(故障方案)下系统非正常(泄漏)运行时的各压力测点值。泄漏故障方案均为单泄漏点方案,考虑可能的泄漏点j为管网节点P1~P32,对应32种故障方案fj(k)。

在实际工程中,管网发生破损时,系统会处于一个短暂的动态过程,如果破损不进一步扩大,系统会很快达到稳态过程。在本研究中,只考虑管网稳态情形下的泄漏诊断。假定管网各支路用户流量及泄漏点漏水量均为恒定。考虑了各测点压力值压力传感器的误差,通过加载白噪声的方式实现,噪声上限为压力模拟值的0.5%(实际安装传感器精度0.5%)。

管网标称漏水量f为0.1 m3/h(约为管网支路A设计流量的1.25%)。在标称泄漏量下,当泄漏点位于不同位置(节点P1~P32)时,获得不同故障方案下的压力点测量值,进一步计算出敏感性矩阵S(k)。当某处发生泄漏时(泄漏量设为0.11 m3/h),根据测量的压力值计算实际故障信息(即余差向量r(k)),将该故障信息与敏感性矩阵S(k)进行对比分析,得到在不同故障方案下二者的相关性系数。在连续时间1~10 min时计算得到的相关系数ρ如图3所示。颜色越深的单元格表示由该故障方案fj(k)对应的泄漏点(j管网节点)得到的相关系数ρ值越大,表示该节点出现泄漏的可能性越高。在时刻为1 min时,对应故障方案fp1(k)的P1节点得到的相关系数值0.81为最大,故P1节点出现泄漏的可能性最大。对应故障方案fp3(k)的P3节点得到的相关系数次之,值为0.74,故P3节点出现泄漏的可能性其次。事实上,在考虑的所有可能泄漏点(所有故障方案)中,P3离P1节点最近。结果进一步显示,在连续时间1~ 10 min内,相关系数向量中最大的元素值均为0.8左右,且对应的故障位置基本均为节点P1,不同时刻P3和P5节点相关性系数次之。因此,诊断管网中最可能的泄漏点为P1节点或其附近所在区域,诊断结果与管网实际泄漏点(实际泄漏点位于P1处)相吻合。研究结果表明该泄漏诊断方法可以有效实现对泄漏点所在区域的定位。

4 结语

快速、有效诊断电子集中冷却系统泄漏位置,并及时排除系统故障,能降低冷却系统泄漏对设备正常工作等造成的损害,确保系统持续安全运行。本文提出采用压力敏感性分析实现舰船集中冷却水系统的泄漏故障诊断。该方法通过管网压力敏感性分析获得不同泄漏故障方案下的敏感性矩阵,并采用相关性函数法对实测余差向量与敏感性矩阵进行相关性分析,获得实际泄漏故障信息(即余差向量)与泄漏故障方案信息(即敏感性矩阵)二者的相关性系数。由获得的相关性系数大小诊断出泄漏点所在位置或附近区域,相关性系数值越大时,对应的泄漏点出现泄漏的可能性越大。管网在正常运行及泄漏时的压力分布通过由FlowMaster所建立的实际集中冷却系统管网水力模型得到,该模型根据现场实测管网水力参数进行了标定。

本文对一个电子集中冷却系统的16个用户支路进行了泄漏诊断分析,当某用户支路上的压力测点处出现泄漏时,根据上述方法获得泄漏条件下的相关性系数表。根据该表中相关系数最大值所对应的故障泄漏方案可准确诊断出管网中最可能的泄漏点。经验证,该诊断结果与管网实际泄漏点相吻合。

本文是对集中冷却水系统泄漏故障诊断方法的初探。模型误差、压力测点的位置、标称泄漏量的设计、管网实际泄漏量大小等对诊断敏感性的影响及诊断的有效性有待进一步研究。

[1]JANICKI M,NAPIERALSKI A.Modeling electronic circuit radiation cooling using analytical thermal model[J].Microelectronics Journal,2000,31(9/10):781-785.

[2]杨东.船舶管道泄漏监测仪的设计与实现[D].北京:北京工业大学,2014. YANG Dong.Design and implementation of ship pipeline leakage monitor[D].Beijing:Beijing University of Technology,2014.

[3]张杰.超声波技术在船舶管系故障检测中的应用[D].重庆:重庆交通大学,2013. ZHANG Jie.Ultrasound technology application in the ship system fault detection[D].Chongqing:Chongqing Jiaotong University,2013.

[4]石昌峰.基于径向基神经网络的船舶冷却水系统故障诊断[D].大连:大连海事大学,2012. SHI Changfeng.Ship's cooling water system fault diagnosis on radial basis function neural network[D].Dalian:Dalian Maritime University,2012.

[5]韩琦,魏东,曹勇.暖通空调系统故障检测与诊断技术研究进展[J].暖通空调,2014,44(3):105-112. HAN Qi,WEI Dong,CAO Yong.Research progress of fault detection and diagnosis technology for HVAC system[J].Heating Ventilating and Air Conditioning,2014,44(3):105-112.

[6]FRANK P M.Fault diagnosis in dynamic systems using analytical and knowledge-based redundancy:a survey and some new results[J].Automatica,1990,26(3):439-474.

[7]马欢.管道泄漏检测与定位技术国内外研究现状[J].科教文汇(中旬刊),2007(2):208,90. MA Huan.Current research state of pipe leakage detection and location technology[J].The Science Education Article Collects,2007(2):208,90.

[8]李霞.城市供水管网漏损定位及控制研究[D].天津:天津大学,2006. LI Xia.Research on leakage localization and control of municipal water supply network[D].Tianjin:Tianjin University,2006.

[9]QUEVEDO J,CUGUERÓ M,PÉREZ R,et al.Leakage location in water distribution networks based on correlation measurement of pressure sensors[C]//IWA Symposium on Systems Analysis and Integrated Assessment.San Sebastián:International Water Association(IWA),2011:290-297.

[10]PÉREZ R,PUIG V,PASCUAL J,et al.Methodology for leakage isolation using pressure sensitivity analysis in water distribution networks[J].Control Engineering Practice,2011,19(10):1157-1167.

[11]MESEGUER J,MIRATS-TUR J M,CEMBRANO G,et al.A decision support system for on-line leakage localization[J].Environmental Modelling and Software,2014,60:331-345.

[12]FERRANTE M,BRUNONE B.Pipe system diagnosis and leak detection by unsteady-state tests.2.wavelet analysis[J].Advances in Water Resources,2003,26(1):107-116.

[13]KAPELAN Z S,SAVIC D A,WALTERS G A.A hybrid inverse transient model for leakage detection and roughness calibration in pipe networks[J].Journal of Hydraulic Research,2003,41(5):481-492.

[14]MISIUNAS D,LAMBERT M,SIMPSON A,et al. Burst detection and location in water distribution systems[J].Water Science and Technology:Water Supply,2005,5(3/4):71-80.

[15]COVAS D,RAMOS H,DE ALMEIDA A B.Standing wave difference method for leak detection in pipeline systems[J].Journal of Hydraulic Engineering,2005,131(12):1106-1116.

[16]PENG Y B,YOUSSOUF A,ARTE P,et al.A complete procedure for residual generation and evaluation with application to a heat exchanger[J].IEEE Transactions on Control Systems Technology,1997,5(6):542-555.

[17]王升国.舰船损管技术分析及损害对策探讨[D].大连:大连理工大学,2014. WANG Shengguo.Analysis of damage control for warships and its damage countermeasures[D].Dalian:Dalian University of Technology,2014.

[18]李明,谢江辉,张德满,等.舰船损管技术综述[J].舰船科学技术,2013,35(4):12-15. LI Ming,XIE Jianghui,ZHANG Deman,et al.Review of damage control technology of naval ships[J]. Ship Science and Technology,2013,35(4):12-15.

Pressure sensitivity analysis-based leakage diagnosis of centralized refrigerant system for electronic devices

LIU Qian1,ZHANG Yang2,XU Xinhua1,XIE Junlong3,WANG Feifei1

1 School of Environment Science and Engineering,Huazhong University of Science and Technology,Wuhan 430074,China

2 China Ship Development and Design Center,Wuhan 430064,China

3 School of Energy and Power Engineering,Huazhong University of Science and Technology,Wuhan 430074,China

A method based on pressure sensitivity analysis is proposed for the leakage diagnosis of a centralized refrigerant system for electronic devices,as leakages may affect the operational safety of the system.A pipe network model of a real centralized refrigerant system for electronic devices is established in the FlowMaster platform,and calibrated according to the actual hydraulic characteristics of the pipe network based on measurements.The model is used to simulate system operation when leakage is absent and present respectively.In addition,the correlation coefficient table under various leakage schemes is calculated when leakage occurs.The sensitivity matrix of various leakage schemes is obtained,and then the correlation coefficient table for leakage analysis can be obtained by comparing the sensitivity matrix with the measured residuals when leakage occurs.The larger the correlation coefficient value,the higher the possibility that the leakage point exists coincident to the leakage scheme.Finally,the leakage is diagnosed using the established model and proposed leakage diagnosis method.The results show that the diagnosed leakage point agrees well with the actual leakage point.

centralized refrigerant system;leakage fault;leakage diagnosis;pressure sensitivity analysis;correlation coefficient

U664.5

A

10.3969/j.issn.1673-3185.2016.05.019

2016-01-13网络出版时间:2016-9-21 14:06

新世纪优秀人才支持计划资助项目(NCET110189);教育部高等学校博士点专项基金资助项目(20120142110078)

刘倩,女,1992年生,硕士生。研究方向:冷却水系统特性及故障诊断。

徐新华(通信作者),男,1972年生,博士,教授。研究方向:舱室大气环境,水系统特性及故障诊断。E-mail:bexhxu@hust.edu.cn