制备工艺对三维针刺C/SiC层向动态压缩性能的影响

高晓菊,成来飞,燕东明,李良军,方志坚

(1.西北工业大学 超高温结构复合材料实验室,西安 710072;2.中国兵器工业第五二研究所烟台分所,烟台 264003)

制备工艺对三维针刺C/SiC层向动态压缩性能的影响

高晓菊1,2,成来飞1,燕东明2,李良军1,方志坚2

(1.西北工业大学 超高温结构复合材料实验室,西安710072;2.中国兵器工业第五二研究所烟台分所,烟台264003)

为了研究制备工艺对三维针刺C/SiC复合材料(3N-C/SiC)层向压缩力学性能的影响,对分别采用反应熔体浸渍(RMI)和化学气相浸渍(CVI)2种工艺制备的3N-C/SiC进行了不同应变率下压缩性能研究,并对比了2种工艺试样在破坏前后的显微结构。结果表明,在高应变率下2种工艺试样的破坏强度分布均遵循Weibull分布,且RMI工艺试样的性能稳定性明显高于CVI工艺试样。2种工艺试样的压缩强度均具有明显的应变率强化效应,且与对数应变率近似呈线性关系。观察断口形貌发现,在静态压缩载荷作用下,2种工艺试样的破坏方式为剪切破坏和分层破坏的叠加,而在动态压缩条件下试样的破坏方式为劈裂破坏。研究发现,CVI工艺试样纤维束断口不平整;RMI工艺试样断口相对平整,纤维束多发生整束剪断,且动态条件下纤维束的束内脱粘现象得到明显的抑制。

三维针刺C/SiC复合材料;Weibull分布;RMI工艺;CVI工艺;破坏模式

0 引言

连续炭纤维增强陶瓷基复合材料(简称Cf/SiC复合材料)具有密度低、高温稳定性好、比强度高、抗氧化及腐蚀性能优良等优点,因而在航空航天领域应用前景广阔[1-3]。然而,层间结合强度差的缺点却限制了二维Cf/SiC复合材料的使用。近年来,不同类型的三维Cf/SiC复合材料相继出现[4-5],很好地弥补了此类缺陷。其中,3N-C/SiC复合材料作为一种新型的复合材料引起了学者的广泛关注,其三维预制增强体制备过程是先将单层0°无纬布、胎网、90°无纬布以及胎网依次循环叠加,然后采用接力式针刺技术,在垂直于铺层的方向引入炭纤维束。与二维复合材料相比,这种3N-C/SiC复合材料沿厚度方向的针刺纤维束在变形过程中,需要借助一定的外力才能拔出[6-7]。这种新颖的结构形式不仅可增强材料的抗机械剥蚀性能,提高层间剪切强度,还可克服2D-Cf/SiC复合材料易分层的缺陷[8-9],同时简化纤维预制体的制造工艺,降低制造成本。现制备3N-C/SiC复合材料的方法有很多种,其中比较成熟并适合制备高温热结构3N-C/SiC复合材料的技术主要有反应熔体浸渍(RMI)[10-11]和化学气相浸渍(CVI)[12-15]。

目前,针对3N-C/SiC复合材料的研究主要集中在它的静态力学性能和耐磨擦性能方面。其中,万玉慧[7]对3N-C/SiC复合材料室温力学性能进行了研究,结果表明,沿材料厚度方向的弯曲强度明显低于垂直于材料厚度方向的弯曲强度。徐永东[6]和范尚武[16]等则研究了材料的耐磨擦性能。然而,在航空航天领域的一些特殊的使用环境中,3N-C/SiC复合材料需要承受高应变率的作用。国内仅有索涛等[17]对CVI工艺制备的3N-C/SiC复合材料(CVI-C/SiC)进行了压缩性能和破坏模式的研究,并发现材料表现出一定程度的伪塑性,沿厚度方向针刺的炭纤维有助于提高材料的韧性。但当RMI工艺制备的C/SiC复合材料(RMI-C/SiC)用作航天飞行器热防护/结构一体化材料时,其高速冲击下的综合性能目前还缺乏系统研究。

为了比较RMI和CVI不同制备工艺对3N-C/SiC复合材料动态压缩性能的影响,本文选取RMI-C/SiC进行动态压缩实验,并针对索涛等对CVI-C/SiC复合材料进行的压缩性能和破坏模式分析做了相关的对比研究。为以后开展3N-C/SiC陶瓷基复合材料的动态力学性能测试和研究提供参考。

1 实验

1.1材料

实验材料由西北工业大学超高温结构复合材料实验室提供。经实测,RMI-C/SiC试样的密度和气孔率分别为2.25 g/cm3和6.79%,尺寸均为φ8 mm×8 mm。

1.2测试过程

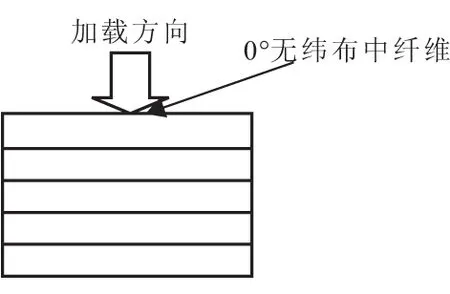

在所有压缩实验中,考虑到材料具有一定的分散性,相同条件下至少进行3次以上的重复实验,且压缩载荷的加载方向与炭纤维无纬布平面垂直,试样加载示意图如图1 所示。

图1 3N-Cf/SiC试样加载示意图

(1)

(2)

(3)

式中E是加载杆的弹性模量;Ab表示加载杆横截面积;ls是试样的原始长度;As表示试样的横截面积;C0表示加载杆的弹性纵波波速[18]。

依据工程应力、应变以及真实应力、应变的换算关系,获得材料的真实应力-应变曲线。

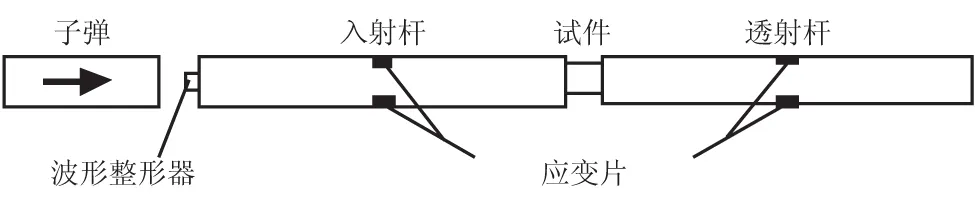

图2 分离式Hopkinson压杆示意图

2 结果及讨论

2.1相组成和显微结构

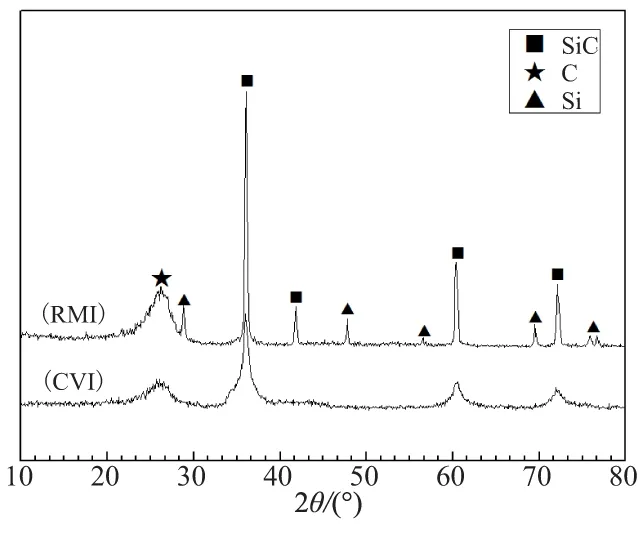

2种工艺制备的3N-C/SiC的XRD分析结果如图3所示。可看出,RMI-C/SiC基体的主要成分为SiC,并含有部分C和Si;CVI-C/SiC的基体中除主要成分SiC之外,仅有少量的C。

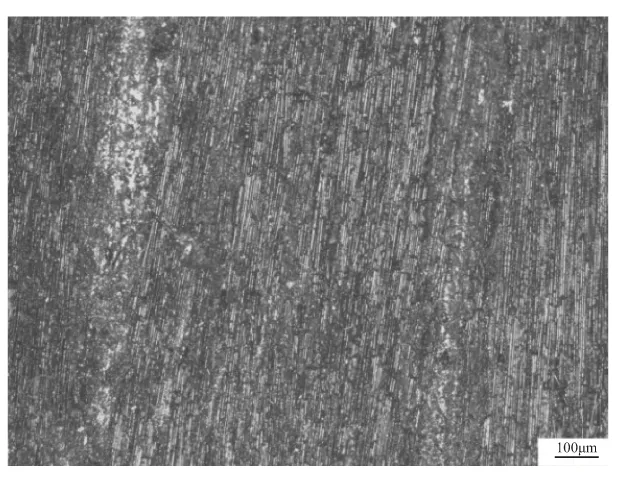

RMI-C/SiC试样初始金相组织形貌见图4。从图4可看出,RMI-C/SiC材料气孔率低,致密性良好。

2.2动态破坏强度分布

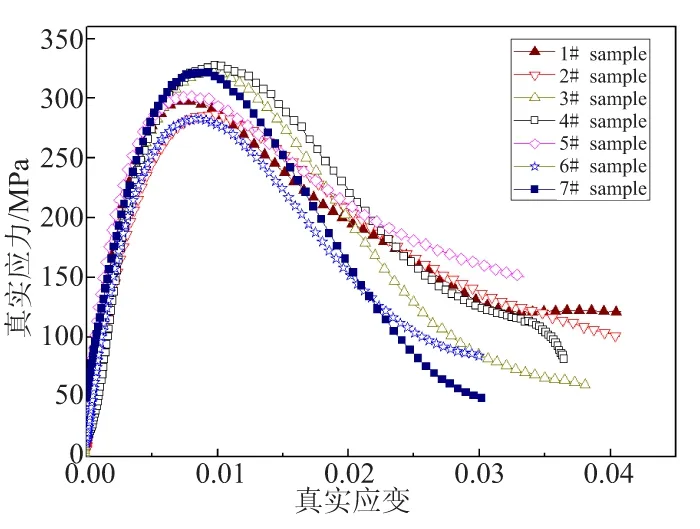

图5为RMI-C/SiC试样在应变率为3 000 s-1的动态加载条件下动态压缩实验所得的应力-应变曲线。由于3N-C/SiC复合材料内部存在气孔等缺陷,导致其动态力学性能具有一定的分散性。因此,通常对试样重复进行6~8次。将图5中的各压缩强度点绘制在一张图中,并用Weibull分布[17,19]函数进行拟和,结果如图6所示。

图3 RMI-C/SiC和CVI-C/SiC复合材料的

图4 RMI-C/SiC试样初始金相组织形貌

Weibull分布[19]常被用来评价脆性材料强度的分布。本文采用两参数Weibull分布对高应变率下的破坏强度分散性进行研究。当考虑强度的尺寸效应时,两参数Weibull分布的表达式为

(4)

式中F(σ)为材料在应力不超过σ时的断裂概率;σ为应力的随机变量;V为材料的有效测试体积;σ0为尺度参数;m为形状参数,又被称为Weibull模数,是表示强度分散性的一个常数,其值越大,则材料含缺陷越少,强度分散性越小,性能越稳定。

当材料的横截面积一定,且假设材料的标准长度等于材料的有效测试长度时,式(4)可表示为

(5)

求解形状参数m和尺度参数σ0的方法有最大似然法和图解法等[22]。本文采用图解法求解Weibull分布的形状参数m和尺度参数σ0。对式(5)两边分别连续取2次自然对数,可得

(6)

令Y= ln{- ln[1-F(σ)]},X=lnσ,A=-mlnσ0,B=m,则上式可变为

(7)

对数据点进行线性拟合,即可得到形状参数m和尺度参数σ0。

图5 3 000 s-1应变率下动态压缩真实应力-应变曲线

图6 动态破坏强度的Weibull分布图

经K-S检验,材料的动态压缩强度符合Weibull分布,拟合得到RMI-C/SiC材料的动态压缩强度的Weibull分布参数:mRMI=15.27,σ0RMI=315.42。对比密度相近的CVI-C/SiC[17]在应变率为3 000 s-1的Weibull模数(mCVI=8.19)可知,这2种工艺制备的3N-C/SiC复合材料中,CVI工艺表现出的破坏强度分散性相对较大,而RMI工艺表现出的破坏强度分散性相对较小,可初步判定RMI-C/SiC比CVI-C/SiC的缺陷少、性能高、动态压缩性能的稳定性好。

2.3压缩行为

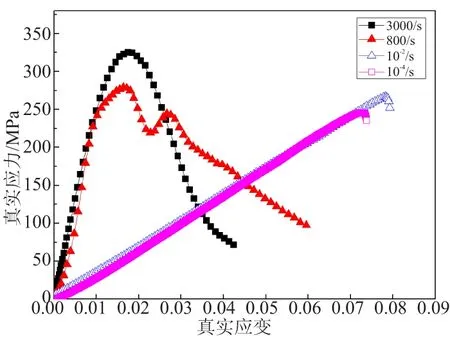

图7是RMI-C/SiC试样在不同应变率下的真实应力-应变曲线。对比文献[17]可看出,对于CVI工艺制备的复合材料试样,在静态及动态条件下的应力-应变曲线均呈非线性;而RMI工艺制备的复合材料试样在静态加载时其应力-应变接近于线性关系,在动态加载条件应力-应变曲线线性段变短,即表现出非线性特征。对于3N-C/SiC复合材料,当受到层向压缩载荷作用时,主要承载体是SiC基体。CVI工艺试样的致密度较低,内部气孔率较大,SiC基体含量相对较少,且气孔周围的应力集中较大,在较低应力状态下,SiC基体就会产生裂纹而使材料发生损伤,且当应力进一步增加时,材料损伤就会继续累积,最终导致整体破坏。而RMI工艺制备的试样致密性较高,基体承载能力较强,且基体与纤维相的结合也较为紧密,从而其脆性特征较明显。而在动态加载时,基体、纤维及热解炭三者由于波阻抗各不相同,应力波进入试样后,在试样内部发生反射散射及叠加等,在较低应力下,就会导致损伤,因而又表现出非线性特征。

图7 RMI-C/SiC试样在不同应变率下

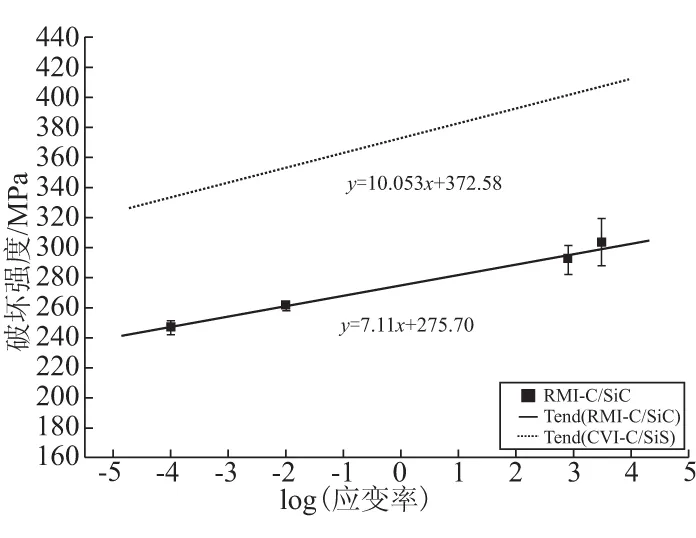

图8为压缩强度与对数应变率的关系曲线。从图8中可看出,材料的压缩强度与对数应变率接近于线性关系,这与刘明爽等研究的二维Cf/SiC复合材料[9,20]的实验结果相似。与准静态实验相比,2种工艺试样在动态实验过程中均有一定的应变率强化效应,表现为随着应变率的增加,抗压强度提高。这是因为3N-Cf/SiC复合材料中存在气孔等缺陷,易构成应力集中点,进而形成裂纹源。而基体相和增强相热膨胀性的差别,导致复合材料在冷却过程中产生微小裂纹,这些裂纹在张应力和剪应力的共同作用下增殖并扩展,最终导致材料发生破坏。而高加载率条件下,应力作用的时间较短,裂纹在较低的应力条件下,没有充分的时间使其完成成核、增殖、扩展,相反则需要在更高的应力下,才能达到材料断裂所需的能量,因而使得材料表现为其动态抗压强度高于静态抗压强度。此外,对比2种工艺条件下的拟合曲线斜率可发现,RMI-C/SiC的拟合曲线斜率小于CVI-C/SiC,说明RMI-C/SiC比CVI-C/SiC具有较弱的应变强化效应。

图8 2种工艺试样破坏强度-对数应变率曲线

2.4动态破坏机理

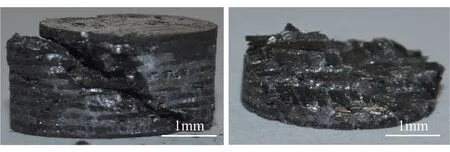

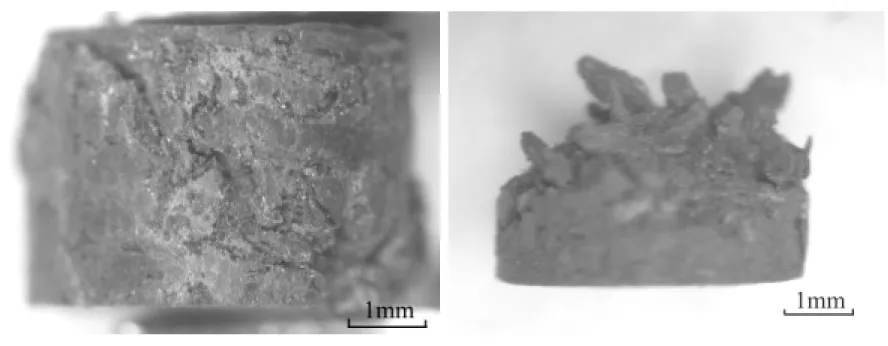

图9是2种工艺条件下3N-C/SiC复合材料试样静态及动态作用下的断口形貌。从图9中可看出,2种工艺条件下的三维针刺C/SiC复合材料试样在静态压缩载荷作用下,其破坏方式为剪切破坏和分层破坏的叠加,而在动态压缩条件下,试样的破坏方式为劈裂破坏。熊翔[21]和袁秦鲁[22]等在研究准三维针刺C/C复合材料动态压缩时,也观察到类似的破坏形式。因此,预制体为三维针刺毡的陶瓷基复合材料,其静、动态加载条件下具有不同的破坏方式。

(a) RMI-静态 (b) RMI-动态

(c) CVI-静态 (d) CVI-动态

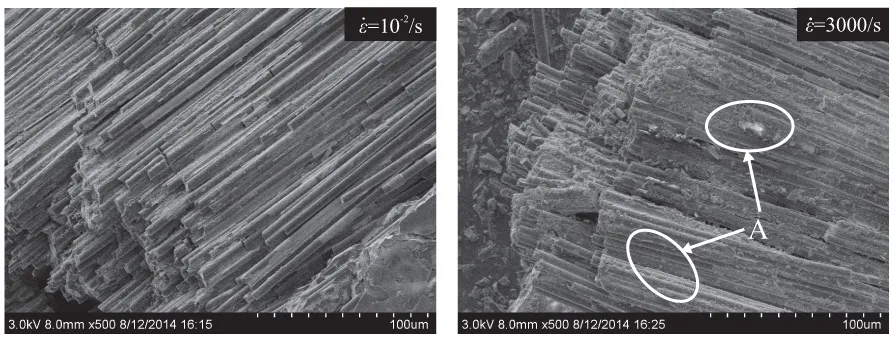

图10为2种工艺条件下三维针刺Cf/SiC复合材料试样在应变率分别为10-2s-1和3 000 s-1时的动态压缩破坏断口的SEM 照片。可看出,CVI工艺制备的试样纤维束断口参差不齐,且有少量的纤维拔出;而RMI工艺制备的试样纤维束断口较平整,几乎都是整束被剪断。此外,相对静态条件而言,动态加载条件下纤维束的破坏具有明显的劈裂特征,纤维束的束内脱粘现象得到明显的抑制,如图10(d)中A所示。

CVI工艺制备的试样在加载过程中,当脆性基体产生裂纹并且扩展至纤维时,由于基体与纤维的结合较弱,裂纹易发生偏转,进而使得断口形貌参差不齐;而对于RMI工艺制备的试样,由于基体和纤维的结合较强,裂纹不易偏转,导致纤维束整束断裂而出现较为平整的断口。动态条件下,纤维束的劈裂破坏特征较为明显,且在试样整个断面上均未发现明显的纤维束的束内脱粘现象,这就意味着在动态载荷下,束内纤维间与基体的界面脱粘可能得到了抑制。

(a) CVI-静态[17] (b) CVI-动态[17]

(c) RMI-静态 (d) RMI-动态

3 结论

(1)3N-Cf/SiC复合材料的动态压缩强度具有一定的分散性,且均服从Weibull分布,相比于CVI工艺,RMI工艺制备的试样分散性小,性能稳定性好。

(2)区别于CVI-C/SiC,RMI-C/SiC在动态压缩下的弹性模量明显高于静态压缩,且表现出明显的脆性特征。同时,2种工艺制备的复合材料均具有一定的应变率效应,即随着应变率的提高,压缩强度增加。

(3)2种工艺制备的3N-Cf/SiC复合材料试样的压缩强度与对数应变率之间均接近于线性关系,且RMI-C/SiC比CVI-C/SiC的应变率敏感性相对减弱。

(4)2种工艺条件下的三维针刺C/SiC复合材料试样在静态压缩载荷作用下,其破坏方式为剪切破坏和分层破坏的叠加,而在动态压缩条件下,试样的破坏方式为劈裂破坏。

(5)断口SEM 观察发现,CVI工艺制备的试样断口参差不齐,而RMI工艺制备的试样断口相对平整,动态加载条件下,纤维束的破坏具有明显的劈裂特征,纤维束的束内脱粘现象得到明显地抑制。

[1]Naslain R. Design, preparation and properties of non-oxide CMCs for application in engines and nuclear reactors: an overview[J]. Composites Science and Technology, 2004, 64(2): 155-170.

[2]Zhang L T, Cheng L F. Discussion on strategies of sustainable development of continuous fiber reinforced ceramic matrix composites[J]. Acta Material Composites Sinica, 2007, 24(2): 1-6.

[3]Zhang Li-tong, Cheng Lai-fei, Xu Yong-dong. Progress I research work of new CMC-SiC[J]. Aeronautical Manufacturing Technology, 2003(1): 24-32.

[4]Curry M D, Kowal J, Sawyer J W. Application of carbon-carbon and silicon carbide composites to reusable launch vehicles[C]//1st IAF/AIAA Space Transportation Symposium.2002: 1-29.

[5]Dennis D L. Advanced materials to enable future NASA missions[C]//Workshop on Revolutionary Aerospace Systems Concepts for Human/Robotic Exploration of the Solar System. Hampton, V A, 2001.

[6]Xu Y D,Zhang L T,Cheng L F,et al.3D needle-punched carbon/silicon carbide ceramic matrix composites and tribological properties[J].Journal of Aeronautical Materials, 2007, 27(1): 28-32.

[7]Wan Yu-hui. Preparation and mechanical properties for Cf/SiC composites and components[D]. In: Dissertation for a Degree of Engineering Master. Northwestern Polytechnical University. China, 2005: 28-30.

[8]Rachid E B, Stephane B, Gerald C. Development of damage in a 2d woven Cf/SiC composite under mechanical loading: ii. Ultrasonic characterizatio[J]. Composites Science and Technology, 1996, 56:1373-1382.

[9]Liu M S, Li Y L, Xu F, et al. Dynamic compressive mechanical properties and a new constitutive model of 2D-Cf/SiC composites[J]. Materials Science and Engineering A, 2008, 489(1-2):120-126.

[10]Krenkel W, Hald H. Liquid infiltrated C/SiC—an alternative material for hot space structures[J]. Spacecraft Structures and Mechanical Testing, 1988: 325-330.

[11]Krenkel W. Cost effective processing of CMC composites by melt infiltration(LSI-process)[J]. Ceram. Eng. Sci. Proc., 2001.[12]Caputo A J, Lackey W J. Fabrication of fiber reinforced ceramic composites by chemical vapor infiltration[J]. Ceram. Eng. Sci. Proc., 1984, 5(7-8): 654-667.

[13]Warren J W. Fiber and grain-reinforced chemical vapor infiltration(CVI) silicon carbide matrix composites[J]. Ceram. Eng. Sci. Proc., 1985, 6(7): 684-693.

[14]Stinton D P, Caputo A J, Lowden R A. Synthesis of fiber-reinforced SiC composites by chemical vapor infiltration[J]. Am. Ceram. Soc. Bull., 1986, 65(2): 347-350.

[15]Veltri R D, Condit D A, Galasso F S. Chemical vapor deposited SiC matrix composites[J]. J.Am. Ceram. Soc., 1989, 72(3): 478-480.

[16]Fan S W, Xu Y D, Zhang L T. Three-dimensional needle carbon/silicon carbide composites with high friction performance [J]. Materials Science and Engineering A, 2007, A467(1): 53-58.

[17]Suo Tao, Shi Chun-sen, Li Yu-long, et al. Experimental investigation on laminar dynamic compression behavior of quasi-3D needle-punched Cf/SiC composite at room temperature[J]. Journal of Experimental Mechanics, 2012, 27(1): 37-44.

[18]Kolsky H. An investigation of the mechanical properties of materials at very high rates of loading[J]. Proceeding Journal of American Physical Society, 1949, B62: 676-700.

[19]Weibull W. A statistical distribution function of wide applicability[J]. Journal of Applied Mechanics, 1951, 18(3): 293-297.

[20]Liu Ming-shuang, Li Yu-long, Tao Liang, et al. Layer-directional dynamic compressive mechanical properties of two kind of densifications 2D-Cf/SiC[J]. Acta Material Composite Sinica, 2007,24(5): 90-96.

[21]Xiong Xiang,Huang Bo-yun,Xiao peng. Compressive properties and fracture mechanism of quasi-3D C/C composites[J]. J. Cent. South Univ.(Science and Technology),2007,35(5):702-706.

[22]Yuan Qin-lu, Li Yu-long, Li He-jun, et al. Strain rate sensitivity of C/C composites under compression[J]. Journal of Inorganic Materials, 2007, 22(2): 311-314.

(编辑:薛永利)

Effect of preparation process on layer-directional dynamic compressive properties of 3N C/SiC composites

GAO Xiao-ju1, 2, CHENG Lai-fei1, YAN Dong-ming2, LI Liang-jun1,FANG Zhi-jian2

(1.Science and Technology on Thermostructural Composite Materials Laboratory, Northwestern Polytechnical University,Xi'an710072, China; 2.No. 52 Institute of China North Industry Group, Yantai264003, China)

In order to study the effect of different preparation processes on compressive mechanical properties, the compressive properties of 3N-C/SiC composites prepared by reaction melt impregnation (RMI) and chemical vapor impregnation (CVI) were investigated respectively at various strain rates, and compared the microstructure of the samples before and after failure. The results show that the failure strength of the two kinds of composite under high strain rate all obeys Weibull distribution, and RMI composites have a higher stability than the CVI composites. Both composites present an obvious strengthening effect on strain rate, meanwhile, the relationship between failure strength and logarithmic strain rate characterizes linear. According to the fracture morphology, the mixture of shear failure and delaminated failure leads to the failure under quasi-static compression, on the contrary, the failure mode of the composites under dynamic compression is splitting failure. In addition, fracture of the samples with RMI process is smoother than the samples with CVI. The phenomenon of debonding within bundle is inhibited obviously under dynamic loading for the samples with RMI process.

3N-C/SiC;Weibull distribution;RIM process;CVI process;failure mode

2014-10-13;

2014-12-15。

烟台市科技发展计划项目(2013JH020)。

高晓菊(1983—),女,博士生.主要研究方向为陶瓷基复合材料。E-mail:gxjg2933@163.com

成来飞(1962—),教授 。E-mail:chenglf@nwpu.edu.cn

V259

A

1006-2793(2016)01-0095-05

10.7673/j.issn.1006-2793.2016.01.017