氧化锆对炭纤维增强耐烧蚀复合材料烧蚀性能的影响

刘艳辉, 智 业, 尹正帅, 杨 磊,李 勇

(1. 沈阳理工大学 材料科学与工程学院,沈阳 110159;2.湖北三江航天江北机械工程有限公司,孝感 432000;3.东北大学 材料与冶金学院,沈阳 110189)

氧化锆对炭纤维增强耐烧蚀复合材料烧蚀性能的影响

刘艳辉1, 智业1, 尹正帅2, 杨磊1,李勇3

(1. 沈阳理工大学 材料科学与工程学院,沈阳110159;2.湖北三江航天江北机械工程有限公司,孝感432000;3.东北大学 材料与冶金学院,沈阳110189)

以热硫化硅橡胶为基体,以炭纤维、白炭黑、氧化锆为填料,制备了热硫化硅橡胶/氧化锆耐烧蚀复合材料。考察了甲基苯基硅橡胶、炭纤维、氧化锆的含量对复合材料烧蚀性能及力学性能的影响。实验结果表明,随着甲基苯基硅橡胶、炭纤维、氧化锆含量的增加,复合材料的质量烧蚀率降低。当甲基乙烯基硅橡胶和甲基苯基硅橡胶各为50份、白炭黑30份、6 mm炭纤维10份、ZrO230份条件下,制备的复合材料耐烧蚀性最佳,抗拉强度5.28 MPa,质量烧蚀率为0.028 g/s,衬底温度在烧蚀72 s后升到最高温度102 ℃,烧蚀后氧化锆衍射峰强度增加 。

耐烧蚀;热硫化硅橡胶;氧化锆;炭纤维

0 引言

火箭、导弹等航天飞行器都离不开大推力火箭。固体火箭冲压发动机是一种重要的推力装置。固冲发动机补燃室内工作环境恶劣,为防止发动机壳体被烧毁,在燃烧室与壳体之间需要设置隔热层,隔热层所用的隔热材料必须具有很好的耐烧蚀性能,又需要承受热载荷的冲击、冲刷。所以,需要有一定的力学性能。除此之外,还需要有一定的柔性。因此,主要以橡胶类耐烧蚀材料为主[1-3]。

丁腈橡胶是最早用于航空航天的柔性耐烧蚀材料,其增强材料主要是石棉,石棉具有致癌性,后来逐渐采用芳纶纤维和炭纤维来替代石棉纤维,在丁腈橡胶的混炼中,也可用SiO2对材料进行补强[4]。随之取代丁腈橡胶的是三元乙丙橡胶,其密度低,热分解温度高,力学性能优良,普遍烧蚀率小于0.1 mm/s,已被广泛用于固冲发动机隔热层,如美国的三叉戟导弹、MX导弹、日本的M-5火箭等[5]。但三元乙丙橡胶具备上述优点的同时,也同时存在极性低、自粘和互粘性能差等缺点,越来越不适应现代发展的需求。

国外对硅橡胶基耐烧蚀材料研究开始于20世纪60年代,1963年Whipple[6]最先研制出硅橡胶烧蚀材料。随后,美国Dow Corning公司发表了一系列可用于宇航工业的硅橡胶密封剂和涂料,在高速热流下附着力好,碳层坚硬[7]。1983年,法国Dvornic和Lentz[8]合成了一种含有聚硅亚芳结构的硅橡胶,其烧蚀性能高于常见的甲基硅橡胶。虽然国外学者对热硫化硅橡胶已进行了大量研究,并取得了较好成果。但随着国际形势的不断发展,现代空间飞行器及长时间飞行武器越来越引起世界各国的广泛关注,高能推进剂和高强度材料被广泛采用,热强度问题也由于传热量的增加和壳体的减薄而变得更加突出,这对热硫化硅橡胶基耐烧蚀材料提出了更高要求。此外,热硫化硅橡胶基耐烧蚀隔热材料是涉及到多相多组成材料的化学结构、形态结构及环境因素的复杂过程。因此,自主研发、制备新型热硫化硅橡胶基耐烧蚀材料并研究其性能具有十分重要的意义。

本文以获得性能优良的硅橡胶耐烧蚀材料为目标,从硅橡胶基体和耐烧蚀填料入手,分析不同硅橡胶和不同填料之间的相互影响及作用机理。

1 试验

1.1试验试剂和仪器

甲基乙烯基硅橡胶(VMQ),甲基苯基硅橡胶(PVMQ),上海树脂厂;气相法白炭黑(比表面积为200 m2/g),杜瓦化工;羟基硅油,粘度50 mPa·s,济南国邦化工;6、3 mm短切炭纤维,南京曼卡特科技有限公司;2,5-二甲基-2,5-双己烷硫化剂(双二五),东莞市正年硅氟材料有限公司;ZrO2(100 nm),杭州万景新材料公司;SiC(500 nm),上海上磨磨料公司。

1.2试样制备

将VMQ和PVMQ不同质量的两种硅橡胶共100份、气相法白炭黑30份、硅油3份、硫化剂1份、炭纤维、氧化锆用ZG-76型双辊开炼机(东莞市正工机电设备科技有限公司)混炼,转速为15 r/min,辊距为3 mm。然后,将混炼好的硅橡胶置于YC-3200型平板硫化机(益成检测仪器有限公司)硫化15 min,硫化压力7.0 MPa、温度170 ℃,再经DHG-9240A型鼓风干燥箱(巩义市予华仪器有限公司)内200 ℃二段硫化2 h。

烧蚀性能的试样采用专用模具制成直径为30 mm,厚度为10 mm的圆柱形;力学性能的试样采用专用模具制成厚度为2 mm的长方形试片,用XCP冲片机(承德市考思科学检测公司)裁成哑铃形(按照GB/T528—2009执行)。

1.3检测手段

(1)烧蚀率采用YS-2型氧乙炔烧蚀试验机按照GJB323A—1996标准测试。模具长81 mm,宽53 mm,圆槽深9 mm,直径30 mm。

(2)静态力学采用深圳瑞格尔仪器公司的RT-10型万能试验机,执行GB/T528—2009标准,拉伸速度为500 mm/min。

(3)采用日立S-3400N扫描电镜,观察烧蚀后试样的表面。

2 实验结果分析

2.1甲基苯基硅橡胶的份数对复合材料性能的影响

在固定6 mm长炭纤维10份和2种硅橡胶100份情况下,改变PVMQ的份数制备复合材料,烧蚀性能结果如图1所示。随着PVMQ份数增加,复合材料质量烧蚀率逐渐下降,当不添加PVMQ时,复合材料质量烧蚀率为0.055 g/s,当PVMQ为100份时,复合材料质量烧蚀率为0.037 g/s,下降幅度达32.7 %。这是因为苯基可脱氢成碳留在碳化层,即PVMQ的成炭率较大,耐烧蚀性能明显提高。所以,含PVMQ份数越多,耐烧蚀性越好。

图1 PVMQ的含量对复合材料质量烧蚀率和拉伸强度的影响

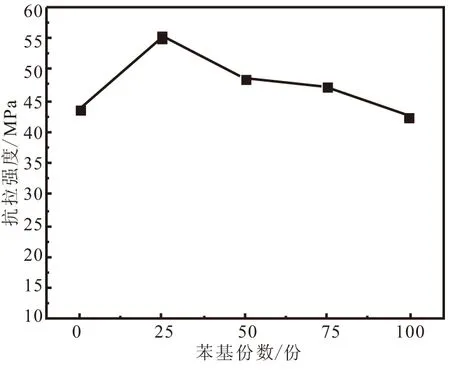

在固定6 mm长炭纤维10份和2种硅橡胶100份情况下,改变PVMQ的份数制备复合材料,抗拉强度的影响结果如图2所示。随着PVMQ份数的增加,抗拉强度先增大、后减小。这是因为2种橡胶混合时,形成了容易引起橡胶力学性能突变的海岛结构,在PVMQ为25份时,抗拉强度达到最大,继续增大份数,抗拉强度下降。综合以上2种性能分析,PVMQ的增多大大提高了硅橡胶的耐烧蚀性,但苯基份数过多,会引起抗拉强度的下降。耐烧蚀材料更注重材料的耐烧蚀性,且苯基硅胶价格昂贵。所以,苯基份数选定50份。

图2 PVMQ的含量对复合材料抗拉强度的影响

2.2炭纤维对复合材料性能影响

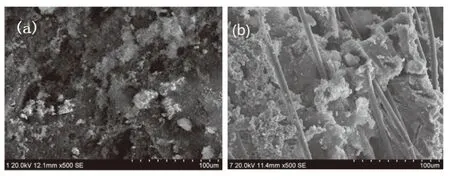

固定PVMQ和VMQ各50份,选用3 mm和6 mm两种长度的短切炭纤维,探讨炭纤维含量对复合材料烧蚀性能和力学性能的影响。如图3所示,无论添加6 mm与3 mm炭纤维,均能使复合材料的质量烧蚀率迅速下降,当炭纤维添加15份时,复合材料的质量烧蚀率比不添加炭纤维的下降了10.7 %和8.9 %,6 mm炭纤维的耐烧蚀性能明显优于3 mm炭纤维。这是因为炭纤维自身熔点高达3 200 ℃,氧乙炔火焰灼烧不熔化基本无质量损失。未加入炭纤维(图4(a))和加入10份6 mm炭纤维(图4(b))制备的复合材料烧蚀后表面SEM如图4所示,纤维在橡胶中交错分布形成骨架结构,烧蚀过程中可吸附熔融的白炭黑,同时也对炭层起加固作用,减少了高速气流下烧蚀层的飞溅,提高了材料的耐烧蚀性能。

由于炭纤维结构特殊,与基体结合时存在较大的界面结合,对硅橡胶的力学性能具有较大影响。不同添加量的炭纤维对抗拉强度影响结果如图5所示。

由图5可看出,2种长度炭纤维都导致橡胶抗拉强度下降。这是因为炭纤维表面十分光滑,虽然经过氧化处理,但与材料界面的结合性依旧较差,在拉伸过程中,纤维与基体相互脱离,造成大量缺陷,从而严重影响复合材料的力学性能。当加入的纤维越多,缺陷越密集,力学强度下降的越严重。6 mm炭纤维对硅胶的抗拉强度的影响高于3 mm,这是因为在同样份数下,3 mm纤维的数量多,与橡胶结合界面产生的缺陷多,从而力学性能下降快。

图3 添加炭纤维后复合材料的质量烧蚀率

(a)未加入炭纤维 (b)加入10份炭纤维

图5 炭纤维添加量不同的硅橡胶的抗拉强度

综上所述,选取6 mm炭纤维为增强纤维填料,炭纤维可使复合材料的耐烧蚀性提高,但会使抗拉强度降低。所以,不宜过多,选取10份为宜。

2.3耐烧蚀填料ZrO2和SiC的筛选

固定PVMQ和VMQ各50份,6 mm短切炭纤维10份,改变氧化锆的添加量,制备的复合材料质量烧蚀率和拉伸强度如图6所示。随着ZrO2份数的增加,复合材料的质量烧蚀率大幅度下降,从0.040 g/s降低到0.028 g/s,下降了30 %。这是由于ZrO2在高温下会发生如式(1)的相变,相变过程中会吸收大量的热。

从图6可知,ZrO2份数对复合材料的抗拉强度影响较小,抗拉强度在5.3 MPa附近波动。这是因为ZrO2比表面积远小于气相法白炭黑,与硅橡胶分子形成的吸附能力不强,因而对硅橡胶的补强作用较小。

图6 ZrO2添加量对材料性能影响

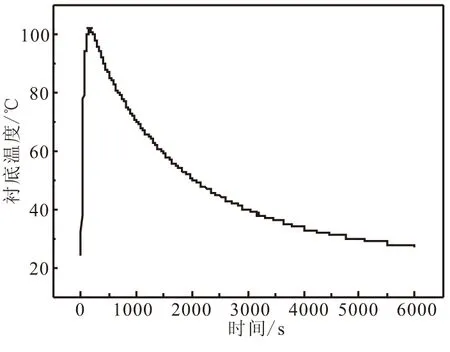

同时,将含20份氧化锆的试样在烧蚀过程中的衬底温度随时间的变化记录下来。由图7可知,在4~13 s之间,背面温度从24 ℃升高到31 ℃,平均每秒增加1 ℃,增长缓慢;但在13~23 s之间,背面温度从31 ℃增加到60 ℃,平均每秒增加3 ℃,增长速度较快;随后又以平均每秒1 ℃的速度缓慢增长,虽然氧乙炔火焰烧蚀时间只有20 s,但从开始烧时记时,需经172 s衬底温度升高到最高温度102 ℃,绝热效果较好。

图7 20份的氧化锆试样烧蚀过程衬底温度随时间的变化曲线

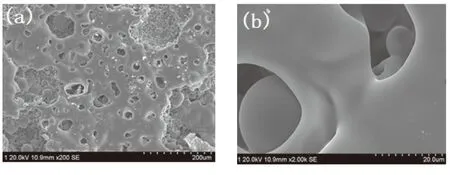

为了进一步了解耐烧蚀材料ZrO2的烧蚀机理,考查了纯ZrO2和SiC压片后,表面的烧蚀形貌。由图8可见,ZrO2烧蚀后表面主体依然由粉末小颗粒构成,未见致密光滑的熔融层,说明氧化锆在氧乙炔焰中未发生熔融流挂现象。ZrO2熔化形成覆盖在橡胶炭化层上的保护膜,将火焰与橡胶热解层隔离,从而减小橡胶的质量烧蚀率。

(a)2 000× (b)5 000×

图9(a)、(b)是不同放大倍数的纯SiC压片烧蚀后的SEM图,两图均可看出SiC表面有大量孔洞,生成大片的熔融层。这是由于在氧乙炔焰烧蚀下,SiC与氧气发生化学反应生成SiO2和CO2气体逸出的原因。由此再次说明,ZrO2与熔融状态的白炭黑混合在一起,降低白炭黑的流动性,从而使二者能更牢固地填充在炭纤维形成的网状结构中,使得炭化层更致密,耐烧蚀性能增强。但ZrO2过多,使硅橡胶的工艺性能变差,不宜超过30份。

(a) 200× (b)2 000×

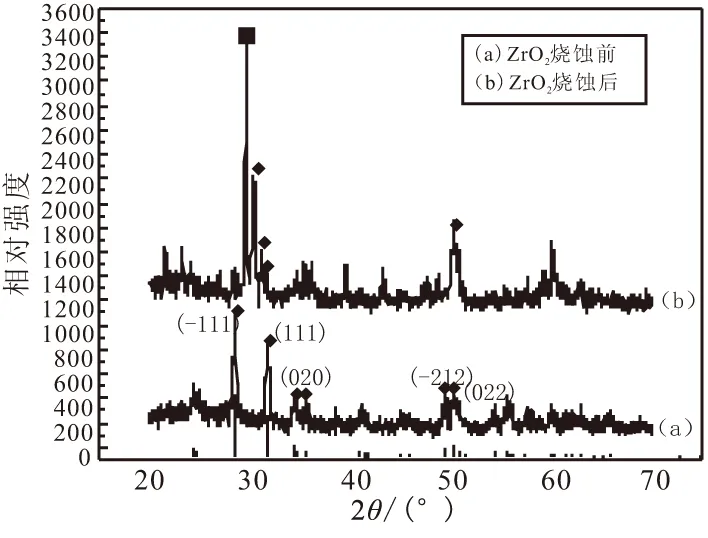

图10(a)、(b)分别是氧化锆烧蚀前后的XRD图。耐烧蚀材料烧蚀前2θ位于28.17°、31.46°、34.38°、48.95°和50.12°的衍射峰分别对应ZrO2的(-111)、(111)、(020)、(-212)和(022)晶面(标准卡PDF#37-1413)。烧蚀后,氧化锆相应的衍射峰强度增加,这是因为在高温下氧化锆晶体内部质点的排列趋于完整,晶粒发育更加完善;另外,在2θ为29.68°处出现了Y2TiO5的衍射峰,这是因为试验用氧化锆是经稳定处理过的钇氧化锆,经氧乙炔火焰烧蚀后,氧化钇结晶度提高。

图10 氧化锆烧蚀前后XRD衍射图

3 结论

(1)苯基硅胶份数增加,能明显提高其耐烧蚀性,综合烧蚀性能、力学性能与成本考虑,其适宜份数为50份。

(2)随着炭纤维含量的增加,复合材料的质量烧蚀率降低,但降低炭纤维用量,可提高材料的力学性能。6 mm的炭纤维比3 mm炭纤维更适宜作为纤维填料。

(3)随着ZrO2含量的增加,复合材料的质量烧蚀率降低,但复合的拉伸强度基本不变;添加20份氧化锆的复合材料衬底温度在烧蚀72 s后,升到最高温度102 ℃,烧蚀后,氧化锆衍射峰强度增加。

[1]高守臻,魏化震,李大勇,等.烧蚀材料综述[J].化工新型材料,2009,37(2):19-42.

[2]张春梅,杜华太,庞明磊,等.柔性烧蚀材料研究进展[J].特种橡胶制品,2010,31(4):55-60.

[3]卢洋.耐烧蚀弹性体复合材料的研究进展[J].橡塑资源利用,2011(1):15-18.

[4]孟宪东.丁腈/石棉/SiO2绝热材料性能的改进[J].固体火箭技术,1999,22(2):567-603.

[5]汪建丽,王红丽,熊治荣,等.三元乙丙橡胶绝热层在固体火箭发动机中的应用[J].宇航材料工艺,2012(2):12-15.

[6]Whipple C L,Piper D G,Smith F A.Evaluation of silicone inhibitors[C].National SAMPE,1963 (6):15.

[7]Norwood L B.Low cost fabrication and installation of ablative heat shields for the space shuttle orbiter[J].Sample J.,1973,8 (3):18.

[8]Dvornic P R,Lentz R W.Exactly alternating silirylene siloxane polymers[J].Polymers,1983,24:763-768.

(编辑:薛永利)

Ablation resistant of hot vulcanized silicone rubbe/ZrO2composites

LIU Yan-hui1,ZHI Ye1,YIN Zheng-shuai2,YANG Lei1,LI Yong3

(1. College of Material Science and Engineering,Shenyang Ligong University,Shenyang110168,China; 2. Hubei Sanjiang Space Jiangbei Machinery Engineering Co.,Ltd,Xiaogan43200,China; 3.School of Material and Metallurgy,Northeastern University,Shenyang110004,China)

Hot vulcanized silicone rubber/zirconia ablation resistant composite material were prepared using the heat vulcanization silicone rubber as matrix,carbon fiber,silica,zirconia as filler.The effect of the content of phenyl silicone rubber,carbon fiber and zirconia on ablative performance and mechanical properties of the composites were studied.The experimental results show that mass ablation rate of composite material is reduced with the increase of the content of phenyl silicone rubber,carbon fiber and zirconia. When methyl phenyl glue accounts for 50 in 100 silicone rubber,silica for 30,carbon fiber of 6 mm for 10,ZrO2for 30, the best formula of ablation resistance is obtained,the rate of mass ablation is 0.028 g/s,strength of extension is 5.28 MPa.The temperature of the substrate increases to the highest temperature (102 ℃) after 72 seconds,and the intensity of zirconia diffraction peak increases after the ablation.

ablation resistant;heat vulcanization silicone rubber;zirconia;carbon fiber

2015-01-20;

2015-06-08。

国家自然科学基金项目(51472048);沈阳市科技局项目(F15-199-1-18);辽宁省科技厅项目(2015004001)。

刘艳辉(1974—),女,副教授,研究方向为功能材料。E-mail:liouyh@126.com

V258+.3

A

1006-2793(2016)02-0265-04

10.7673/j.issn.1006-2793.2016.02.020