中耕作物精准穴施肥控制机构工作参数优化与试验

李沐桐 温翔宇 周福君

(东北农业大学工程学院, 哈尔滨 150030)

中耕作物精准穴施肥控制机构工作参数优化与试验

李沐桐温翔宇周福君

(东北农业大学工程学院, 哈尔滨 150030)

为增加中耕作物产量,有效提高肥料利用率,设计了玉米苗期自动穴施肥控制机构,通过土槽试验分析了穴施肥控制机构的结构和工作参数,研究了施肥传动机构工作参数对施肥控制精准度的影响规律。采用正交旋转组合试验,以动力输出轴转速、台车前进速度、触碰转针高度为影响因子,以穴株拟合度和伤苗率为响应函数,利用Design-Expert软件平台的回归分析法及响应面分析法,对3个因子进行单因素和多因素正交试验。结果表明:在台车前进速度为1.25 m/s,动力输出轴转速为16.5 r/min,触碰转针高度在5 mm的条件下,穴株拟合度可达到0.796,伤苗率接近10%,参数优化结果满足玉米苗期施肥控制性能的要求。

中耕作物; 精准施肥; 穴施肥机构; 自动控制; 参数优化

引言

中耕作物自动穴施肥技术是提高肥料利用率的有效途径之一,对降低肥量损失,发展高产、高效、优质农业具有重要意义。与传统的条沟施肥相比,在茎秆自然生长形态下,机械化自动穴施能够提高施肥准确度,并减少过量肥料残余污染现象,研究新型的穴施肥控制机构并对其参数进行设计和优化,对减少漏施、降低伤苗率、提高施肥精准度至关重要[1-4]。

本文以玉米苗期自动穴施肥控制机构[5]为研究对象,对影响穴施肥精确度的关键部件——靠苗装置、微力放大器、施肥装置和脱离装置进行试验研究和参数优化。相关文献[3]及已有的单因素试验表明,动力输出轴转速、台车前进速度、触碰转针高度3个因素对试验结果影响显著。本文在已有研究基础上采用二次正交旋转组合试验,寻求自动穴施肥机构的较优参数组合,以期提高穴施肥精确度、增加肥料利用率。

1 自动穴施肥控制机构组成与工作原理

1.1机构组成

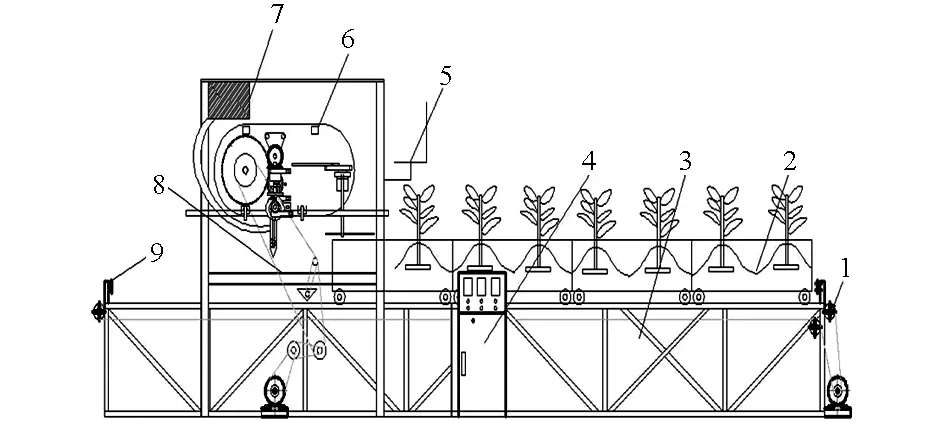

穴施肥机构结构如图1所示。主要工作部件按机组纵向对称线左右布置,主要由机械式触碰识别装置、施肥装置和脱离装置组成,其中触碰转针、三角转盘、滚轮、位移驱动摆杆与可恢复式微力放大装置共同组成机械式触碰识别装置;垂直托板、脱离转槽、曲柄连杆与活塞共同组成脱离装置,图中所述施肥装置相对独立;其余工作部件均为传动零件。

1.2工作原理

其工作原理是:作业时如图1所示,机械式识别装置中触碰转针碰撞茎秆,导致触碰转针驱动三角转盘顺时针转动并拔动滚轮和位移驱动摆杆,位移驱动摆杆转动后激活可恢复式微力放大装置内弹簧释放,推动滑移齿轮侧向滑动,使其与施肥齿轮啮合并带动两个施肥凸轮盘工作,从而带动边侧施肥机构开始扎穴,即开始施肥作业。

图1 玉米苗期自动穴施肥机构结构图Fig.1 Structure diagram of corn seedling automatic hole fertilization mechanism1.触碰转针 2.三角转盘 3.滚轮 4.位移驱动摆杆 5.可恢复式机械力微动放大装置 6.动力输出齿轮 7.滑移齿轮 8.施肥凸轮盘 9.施肥装置 10.垂直托板 11.脱离转槽 12.曲柄连杆 13.活塞

在施肥装置施肥管离开土壤并向上运动到最高点时,施肥凸轮盘推程顶点接触到垂直托板,并将垂直托板面上顶柱顶入脱离转槽内,迫使顶柱与槽内挡块接触碰撞,同时,始终旋转的脱离转槽将携带曲柄连杆做曲柄摇杆运动,侧向推动活塞做轴向运动,将滑移齿轮脱离啮合状态,此时,施肥凸轮盘转至前方安全位置,垂直托板落回原始位置,即完成单次自动穴施肥作业[5],机构单体实物图如图2所示。

图2 机构单体实物图Fig.2 Photo of mechanism

2 试验材料与方法

2.1试验材料

试验用塑料玉米茎秆10株,直径20 mm,茎秆高度500 mm。试验时间为 2014年11—12月。试验台由东北农业大学研制,包括:土槽、电控柜、台车和电动机。土槽内土壤含水率12%~16%,坚实度为14.3 N/cm2。试验用游标卡尺精度为0.01 mm;皮尺精度为0.1 mm;秒表精度为0.01 s。

2.2试验方法

将施肥机构单体固定在试验台架上,试验台主要技术参数如表1所示。施肥机构单体与塑料茎秆分别固定在试验台架与台车土槽内,土槽移动。通过控制台控制土槽移动速度,按照试验要求控制动力输出电动机转速范围,模拟田间作业。施肥机构单体试验台结构如图3所示,试验现场如图4所示。

表1 试验台主要技术参数Tab.1 Technical parameters of test-bed

图3 施肥单体试验台结构简图Fig.3 Structure of fertilization monomer test-bed1.台车传动系统 2.土槽 3.试验台支架 4.调频控制台 5.观测座椅 6.施肥机构单体 7.肥箱 8.施肥动力输出系统 9.缓冲器

图4 试验现场图Fig.4 Photo of experiment

2.2.1试验设计

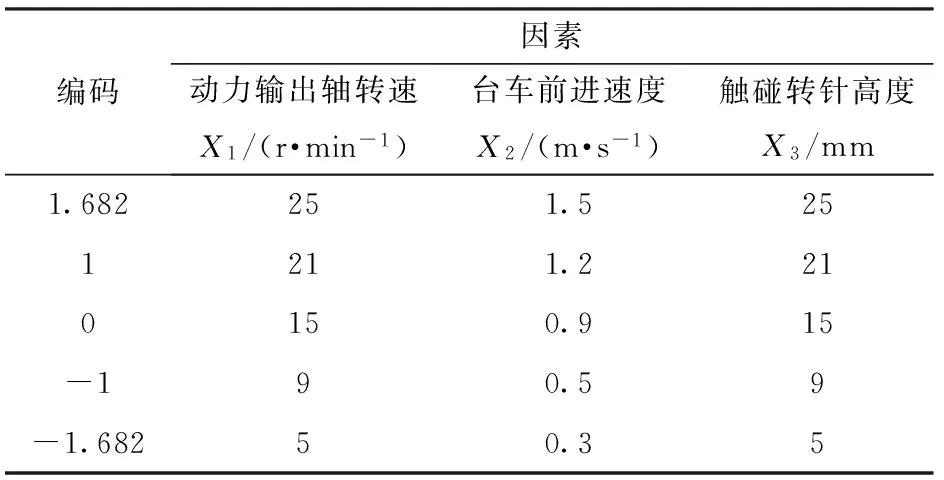

为提高穴施肥机构的灵敏度和可靠性,需对机构工作参数进行优化,根据北方玉米种植株距以及扎穴速度要求,选择因素水平范围。基于扎穴施肥的特性,推算出穴株拟合度的关系表达式,作为评价扎穴点稳定性和准确性的第一指标;由于苗期中耕作物根茎尚未成熟,因此选择伤苗率为第二指标。该试验采用三因素五水平二次正交旋转组合设计,参照文献[6]以及前期相关试验研究结果,以动力输出轴转速(图1中齿轮6的同轴转速,可由EMT260转速表测定)、台车前进速度、触碰转针高度(触碰转针与土壤水平面的垂直距离)为影响因子,以穴株拟合度和伤苗率为评价指标,每组试验重复3次取平均值,水平编码如表2所示。

表2 因素编码表Tab.2 Coding of factors

2.2.2伤苗率和穴株拟合度的测定

伤苗率是中耕施肥作业质量的重要因素。因此, 选择伤苗率η作为穴施肥机构作业质量的评价指标。

(1)

式中M1——测定区域内总株数

M2——测定区域内伤苗总株数

其中伤苗的判定以茎秆直立度为参照,依照行业标准(JB/T 10291—2013),用植株茎秆与地面的夹角α来评价[6-7]。一般α越接近90°越好,可以将茎秆的直立状态大体分为倒伏、合格2种状态。在试验中取α<60°时为倒伏,即判定为伤苗。在试验中选取塑料玉米茎秆10株,试验中借助角度尺测定作业后茎秆与地面夹角的α值来判定是否伤苗,以植株茎秆倒伏数量来记录伤苗个数,故伤苗率取值均为整数。

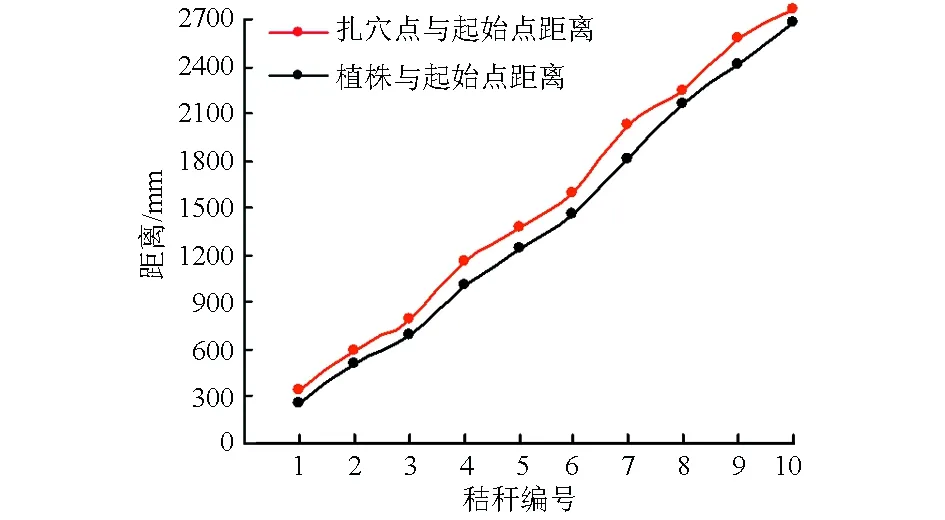

穴株拟合度定义为:在穴施肥作业后所测得的扎穴点与茎秆植株间距的接近程度。其反映了穴施肥准确率的高低。在本次试验中记录所测得的每株茎秆和扎穴点与初始点的距离,分别生成散点图和趋势图,进一步计算二者的相关性,从而评价拟合度。取随机距离分布,如图5。

图5 穴距及株距分布散点趋势图Fig.5 Hole distance and spacing distribution of scatter plot

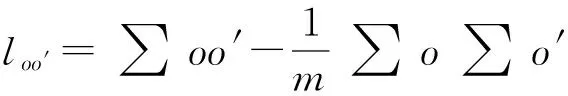

穴株拟合度计算依据为扎穴点距离与茎秆距离的回归方程相关系数[8],从而判定拟合度优劣。穴株拟合度r(0≤r≤1)为

(2)

式中m——扎穴试验点个数

o——每一个茎秆与起始点距离,mm

o′——每一个扎穴点与起始点距离,mm

loo——茎秆株距标准偏差

lo′o′——扎穴点间距标准偏差

loo′——茎秆株距与扎穴点间距的差异标准偏差

2.2.3数据处理

试验数据采用Design-Expert 8.0.6数据分析软件进行回归分析,利用响应面分析法对两因素间交互效应进行分析[9]。

3 试验结果与分析

试验方案与结果如表3所示。

3.1回归模型的建立与检验

3.1.1穴株拟合度回归方程

(3)

3.1.2伤苗率回归方程

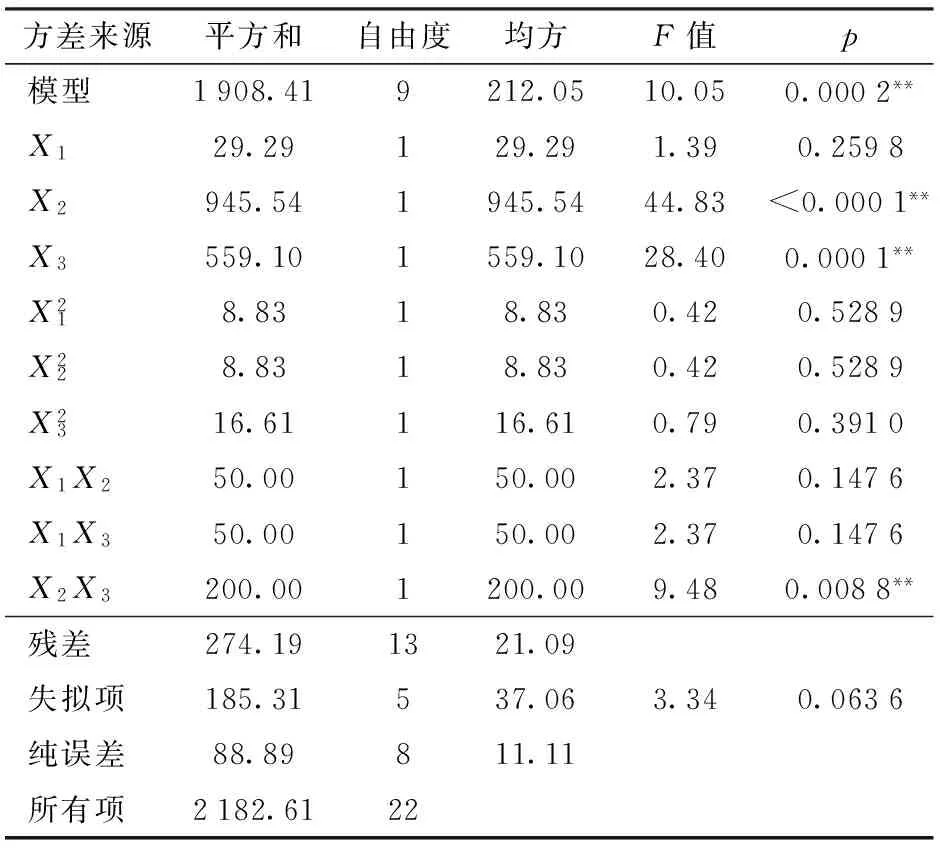

方差分析结果如表5所示,由表5可知,在此模型中,X2、X3、X2X3影响极显著,经过显著性检验,该模型的F值为10.05,p<0.01,说明该模型极显著。而失拟项的F检验结果不显著(p=0.063 6>0.05),说明方程在选择的参数范围内,拟合程度较好。将不显著项剔除后得到回归方程为

Y2=-37.497+40.252X2+3.428X3-2.357X2X3 (4) 表3 试验方案与结果Tab.3 Experiment design and results

表4 穴株拟合度回归方程方差分析Tab.4 Variance analysis of regression equation for goodness of pointing-fit

注:*表示显著(p<0.05),**表示极显著(p<0.01),下同。

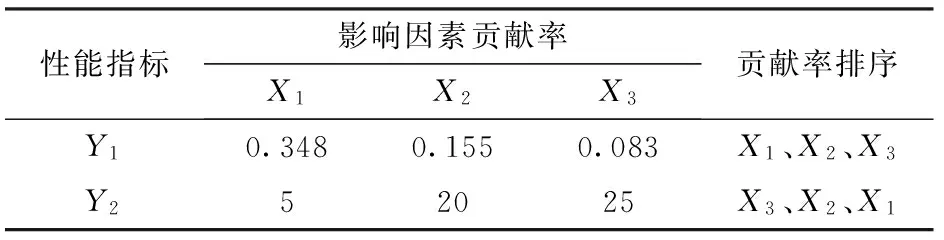

3.2各单因素对各项性能指标影响主次分析

结果如表6所示,各因素对穴株拟合度贡献率由大到小依次为动力输出轴转速、台车前进速度、触碰转针高度;各因素对伤苗率贡献率由大到小依次为靠苗针高度、台车前进速度、动力输出轴转速。

表5 伤苗率回归方程方差分析Tab.5 Variance analysis of regression equation for coefficients of injury seedling rate

表6 各因素对性能指标的贡献率Tab.6 Importance of effects of factors on response functions

3.3各因素对性能指标影响规律分析

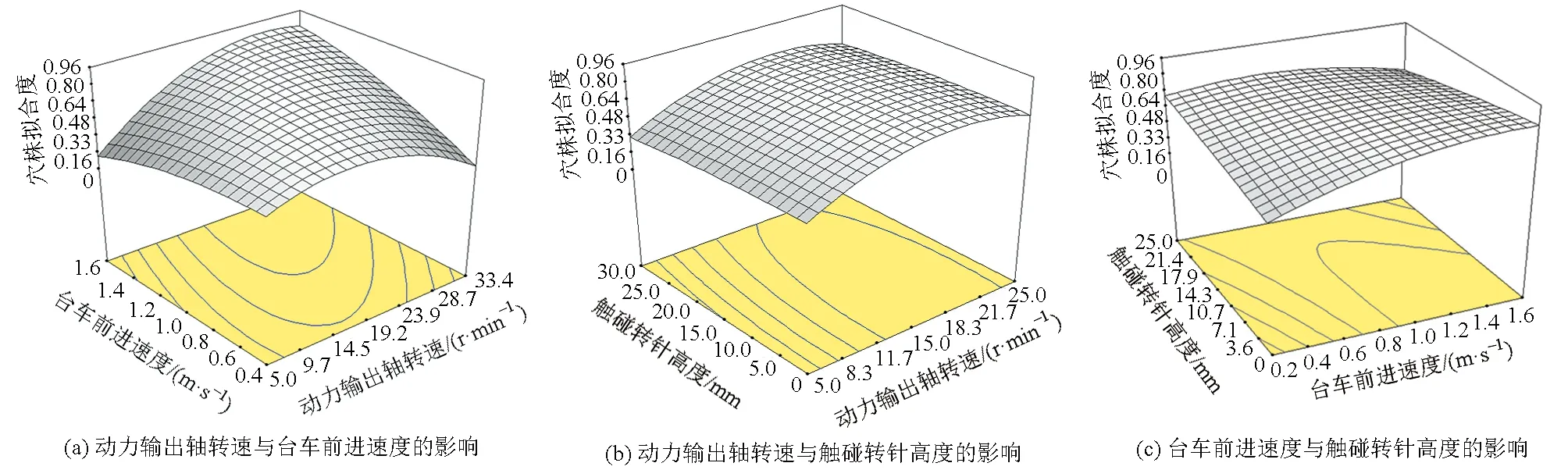

3.3.1交互因素对穴株拟合度的影响

由图6a可知,动力输出轴转速和台车前进速度在触碰转针高度固定在零水平(X3=15 mm)时,交互作用对穴株拟合度的影响规律:当动力输出轴转速在5~18 r/min区间内,随台车前进速度增大,穴株拟合度先升高后降低。当动力输出轴转速较大时(约大于18 r/min),台车前进速度增大,穴株拟合度升高。

由图6b可知,在台车前进速度固定在零水平下(X2=0.9 m/s),随着动力输出轴转速增加,穴株拟合度先升高,之后穴株拟合度随动力输出轴转速的增大逐渐降低,动力输出轴转速X1为21.2 r/min,触碰转针高度为5 mm时,穴株拟合度最高。由表4可知,动力输出轴转速对穴株拟合度作用的F值为51.52,触碰转针高度对穴株拟合度作用的F值为1.01,因此动力输出轴转速对穴株拟合度的影响大于触碰转针高度对穴株拟合度的影响。

由图6c可知,在动力输出轴转速固定在零水平下(X1=15 r/min),当触碰转针高度较小时(约小于7 mm),随着台车前进速度增加,穴株拟合度先升高。当触碰转针高度较大时(约大于7 mm),穴株拟合度随着台车前进速度的增大逐渐降低。台车前进速度较小时(约小于0.8 m/s),随着触碰转针高度的增加,穴株拟合度缓慢升高。当台车前进速度在0.9~1.5 m/s区间内,穴株拟合度随触碰转针高度增加而逐渐降低,台车前进速度为1.3 m/s,触碰转针高度为2 mm时,穴株拟合度最大。由表4可知,台车前进速度对穴株拟合度作用的F值为1.91,触碰转针高度对穴株拟合度作用的F值为1.01,因此台车前进速度对穴株拟合度的影响大于触碰转针高度对穴株拟合度的影响。

3.3.2交互因素对伤苗率的影响

由图7a可知,动力输出轴转速和台车前进速度在触碰转针高度固定在零水平(X3=15 mm)时,交互作用对伤苗率的影响规律:当动力输出轴转速在5~25 r/min区间内时,伤苗率随台车前进速度增加而降低。台车前进速度较小时(约小于0.6 m/s),随着动力输出轴转速的增加,伤苗率逐渐升高,当台车前进速度较大时(约大于0.6 m/s),伤苗率随动力输出轴转速增加而逐渐降低,且伤苗率可下降到最低值(约10%),主要由于台车前进速度增大,使行走速度增加,且动力输出轴转速的增加缩短了脱离机构复原时间,即靠苗触碰装置回位迅速,从而减少了触碰转针对茎秆的碰撞接触时间,即降低了伤苗率。由表5可知,动力输出轴转速对伤苗率作用的F值为1.39,台车前进速度对伤苗率作用的F值为44.83,因此台车前进速度对伤苗率的影响大于动力输出轴转速对伤苗率的影响。

由图7b可知,在台车前进速度零水平下(X2=0.9 m/s),动力输出轴转速与触碰转针高度交互作用对伤苗率的影响规律:当动力输出轴转速在5~25 r/min范围内,触碰转针高度越大,伤苗率越高。当触碰转针高度在5~11 mm区间内,动力输出轴转速增加,伤苗率升高。当触碰转针高度较大时(约大于11 mm),伤苗率随动力输出轴转速增加而降低。由表5可知,动力输出轴转速对伤苗率F值为1.39,触碰转针高度对伤苗率作用的F值为28.40,即动力输出轴转速对伤苗率的影响较小。

图6 交互因素对穴株拟合度的影响Fig.6 Effects of two factors on goodness of pointing-fit

图7 交互因素对伤苗率的影响Fig.7 Effects of two factors on coefficients of injury seedling rate

由图7c可知,台车前进速度和触碰转针高度在动力输出轴转速固定在零水平(X1=15 r/min)时,交互作用对伤苗率的影响规律:当台车前进速度较小时(约小于0.6 m/s),随着触碰转针高度的增加,伤苗率逐渐升高。当台车前进速度在0.6~1.4 m/s区间内,触碰转针高度对伤苗率影响较大,且触碰转针高度越高,伤苗率越低。台车前进速度对伤苗率影响较小。

3.4优化分析

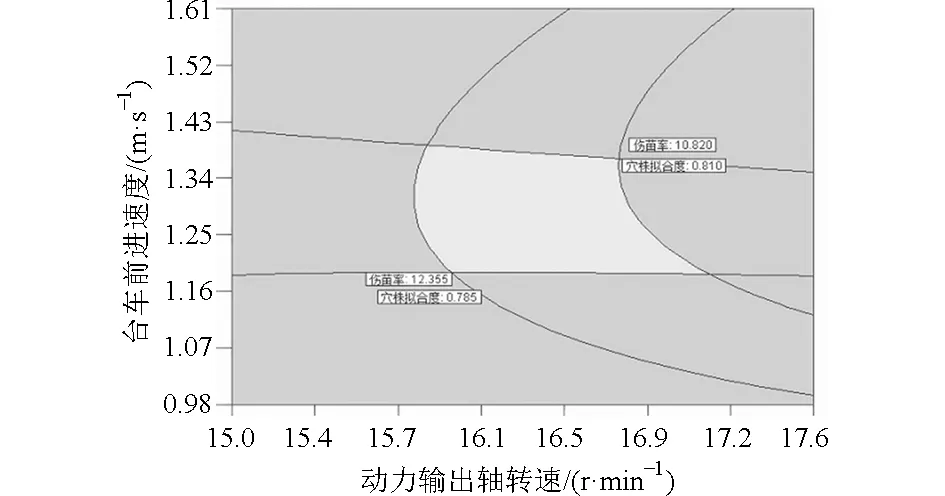

按照穴株拟合度最大,伤苗率最小的农艺要求为优化目标[10],在动力输出轴转速和台车前进速度分别为20.5 r/min和1.3 m/s时,为保证伤苗率相对最低,触碰转针高度取5 mm,根据化肥深施技术要求[11],目标函数穴株拟合度应大于0.7,由于采用塑料玉米茎秆,其强度与实际拔节期玉米茎秆强度相比较小,且材料有一定差异性,因此初步限定伤苗率小于10 %为优化目标,利用Design-Expert软件平台的回归分析法及响应面分析法,分析了3个因子对试验指标影响的规律,得到触碰转针高度在约5 mm时的参数组合区间,即动力输出轴转速在15.8 ~17.2 r/min范围内,台车前进速度在1.18~1.39 m/s区域内,针对该交叉域内分析,随着动力输出轴转速和台车前进速度的增加,穴株拟合度呈递增趋势,同时,伤苗率呈下降趋势,优化结果如图8所示。

图8 参数优化分析图Fig.8 Analysis plot of parameter optimization

4 验证试验

为了检验模型预测的准确性,在最佳参数范围内进行试验验证。在台车前进速度为1.25 m/s、动力输出轴转速为16.5 r/min、触碰转针高度约在5 mm的情况下进行穴施肥试验,测得:穴株拟合度为0.796,伤苗率为10%,验证值与预测值误差约为1.73%,结果表明在优化参数指标区间内,优化结果是可信的,进一步验证了数学模型的适合性。

5 结论

(1)自动穴施肥控制机构各因素对穴株拟合度影响显著程度依次为动力输出轴转速、台车前进速度、触碰转针高度;各因素对伤苗率影响显著程度依次为触碰转针高度、台车前进速度、动力输出轴转速。

(2)在台车前进速度为1.25 m/s、动力输出轴转速为16.5 r/min、触碰转针高度约在5 mm条件下进行穴施肥试验,各因素较优工作参数组合在优化范围内。验证结果表明:穴株拟合度为0.796,伤苗率为10%,由于塑料茎秆强度存在差异,且台车试验中选取植株茎秆数量受限,对伤苗率结果存在一定影响,仍需改善部分机构结构和材料以适应田间实际环境,以上结论可为穴施肥机构进一步优化试验提供参考。

1王金峰, 王金武, 鞠金艳,等. 深施型液态施肥机扎穴机构研究进展[J]. 东北农业大学学报, 2013, 44(5):157-160.

WANG Jinfeng, WANG Jinwu, JU Jinyan, et al. Research progress on pricking hole mechanism of deep-fertilization liquid fertilizer applicator [J]. Journal of Northeast Agricultural University, 2013, 44(5): 157-160. (in Chinese)

2辛莉, 王海峰. 中耕作物穴施肥装置的设计研究[C]∥中国农业机械学会2008年学术年会论文集,2008:563.

3王金武, 纪文义, 冯金龙,等. 液态施肥机的设计与试验研究[J]. 农业工程学报, 2008, 24(6):157-159.

WANG Jinwu, JI Wenyi, FENG Jinlong, et al. Design and experimental investigation of the liquid fertilizer applicator [J]. Transactions of the CSAE, 2008, 24 (6): 157-159. (in Chinese)

4Nikkel L F, Schmidt E H. Row crop fertilizer applying apparatus: US, 8776701[P]. 2014-08-15.

5周福君,李沐桐,吴善华. 玉米苗期自动精准穴施肥控制机构:中国,201410105305.9[P].2014-03-28.

6周福君, 芦杰, 杜佳兴. 玉米钵苗移栽机圆盘式栽植机构参数优化及试验[J]. 农业工程学报, 2014, 30(1):18-24.

ZHOU Fujun, LU Jie, DU Jiaxing. Parameters optimization and experiment of corn-paper transplanting machine with seedling disk[J]. Transactions of the CSAE, 2014, 30(1): 18-24. (in Chinese)

7陈振歆, 王金武, 牛春亮,等. 弹齿式苗间除草装置关键部件设计与试验[J]. 农业机械学报, 2010, 41(6):81-86.

CHEN Zhenxin, WANG Jinwu, NIU Chunliang, et al. Design and experiment of key components of trash cultvator’s working in paddy rice seeding lines[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(6): 81-86. (in Chinese)

8景英川. 模糊线性回归模型中的拟合度问题[J]. 山西师范大学学报:自然科学版, 2002, 16(3):10-14.

JING Yingchuan. Imitation degree problem in fuzzy linear regression model[J]. Journal of Shanxi Teacher’s University: Natural Science Edition, 2002, 16(3): 10-14. (in Chinese)

9张明年. 回归分析及其试验设计[J]. 新疆农业科学, 1986(3):33-36.

10徐向宏, 何明珠. 试验设计与Design-Expert、SPSS应用[M]. 北京:科学出版社, 2010:149-152.

11梁恒禄, 张元禄. 机械深施肥技术的研究及应用[J]. 农机化研究, 1987(1):16-30.

Working Parameters Optimization and Experiment of Precision Hole Fertilization Control Mechanism for Intertilled Crop

Li MutongWen XiangyuZhou Fujun

(CollegeofEngineering,NortheastAgriculturalUniversity,Harbin150030,China)

In order to increase the yield of intertilled crops and enhance the effective utilization rate of fertilizer, a kind of corn automatic hole fertilization control mechanism for intertilled crop was designed. The structure and working parameters of hole fertilization control mechanism were analyzed by soil bin testing. The influence law of parameters of transmission mechanism on the accuracy of fertilizing control was studied. The orthogonal rotation combination method was used with the power output shaft speed, vehicle forward speed and seedling needle height as impact factors, the seedling injury rate and the fitting degree of holes and plants as response functions. The regression analysis of Design-Expert platform and the response surface method were used. The single-factor and multi-factor orthogonal experiment was carried out. The results showed that, when the vehicle forward speed was 1.25 m/s, power output shaft speed was 16.5 r/min, seedling needle height was 5 mm, the fitting degree of holes and plants can reach to 0.796 and seedling injury rate was close to 10%. The optimized parameters can meet the requirements of corn fertilization during seedling stage.

intertilled crop; precision fertilization; hole fertilization; automatic control; parameter optimization

10.6041/j.issn.1000-1298.2016.09.006

2016-02-29

2016-04-18

“十二五”国家科技支撑计划项目(2014BAD06B04-1-04)

李沐桐(1990—),男,博士生,主要从事农业机械化研究,E-mail: 236280045@qq.com

周福君(1969—),男,教授,博士生导师,主要从事农业机械化工程研究,E-mail: fjzhou@163.com

S224.2

A

1000-1298(2016)09-0037-07