导流板对气动式集聚纺纱纤维集聚区内气流流动状态影响的数值分析

曲欣华 王彩华

导流板对气动式集聚纺纱纤维集聚区内气流流动状态影响的数值分析

曲欣华王彩华

浙江理工大学 材料与纺织学院(中国)

采用计算流体动力学软件,分别在包括与不包括导流板两种情况下,模拟了气流在气动式集聚纺纱纤维集聚区内的流动状态,并依据数值模拟结果,分析了导流板对纤维集聚区内气流流动状态的影响。模拟结果显示:纤维集聚装置中包括导流板时,可使纤维集聚区内的气流以平行于支撑纤维须丛的弧形壁面的流动态势向气流吸聚槽流动,且气流吸聚槽左、右两侧区域气流的流动速度更高,流动速度的差异更大,气流吸聚槽左、右两侧区域流向气流吸聚槽的气流更容易汇聚于一点,且该气流汇聚点更靠近气流吸聚槽的一侧边缘。

气动式集聚纺纱; 纤维集聚区; 导流板; 气流流动状态

气动式集聚纺纱技术是在传统环锭纺纱的牵伸钳口线下游加装一套气动式纤维集聚装置而形成的新型纺纱技术。在气动式集聚纺纱的纤维集聚区内可形成由纤维集聚区左右两侧区域向中间区域流动的气流,利用该气流可使由牵伸钳口线输出的一定宽度的带状纤维须丛被集聚成横向宽度更窄的纤维须丛后,经阻捻钳口线进入加捻区加捻成纱[1-3],使所纺制纱线的毛羽更少。

采用气动式集聚纺纱技术纺制的纱线毛羽取决于纤维集聚区内形成的气流流动状态是否有利于纤维集聚。很多参数可改变气流在纤维集聚区内的流动状态,例如:气动式集聚纺纱的纤维集聚装置是否包括导流板(因在纤维集聚装置中包括导流板时会产生新的参数——纤维集聚区高度),以及气流吸聚槽的结构及规格尺寸等[4-6]。

本文基于Rieter公司的气动式集聚纺纱纤维集聚装置——comfortspin,在包括与不包括导流板两种情况下构建了包含纤维集聚区的三维空间模型,并采用计算流体动力学(CFD)软件模拟了气动式集聚纺纱纤维集聚区内的气流流动状态;依据数值模拟结果探讨导流板对气动式集聚纺纱纤维集聚区内气流流动状态的影响。

1 气流吸聚槽

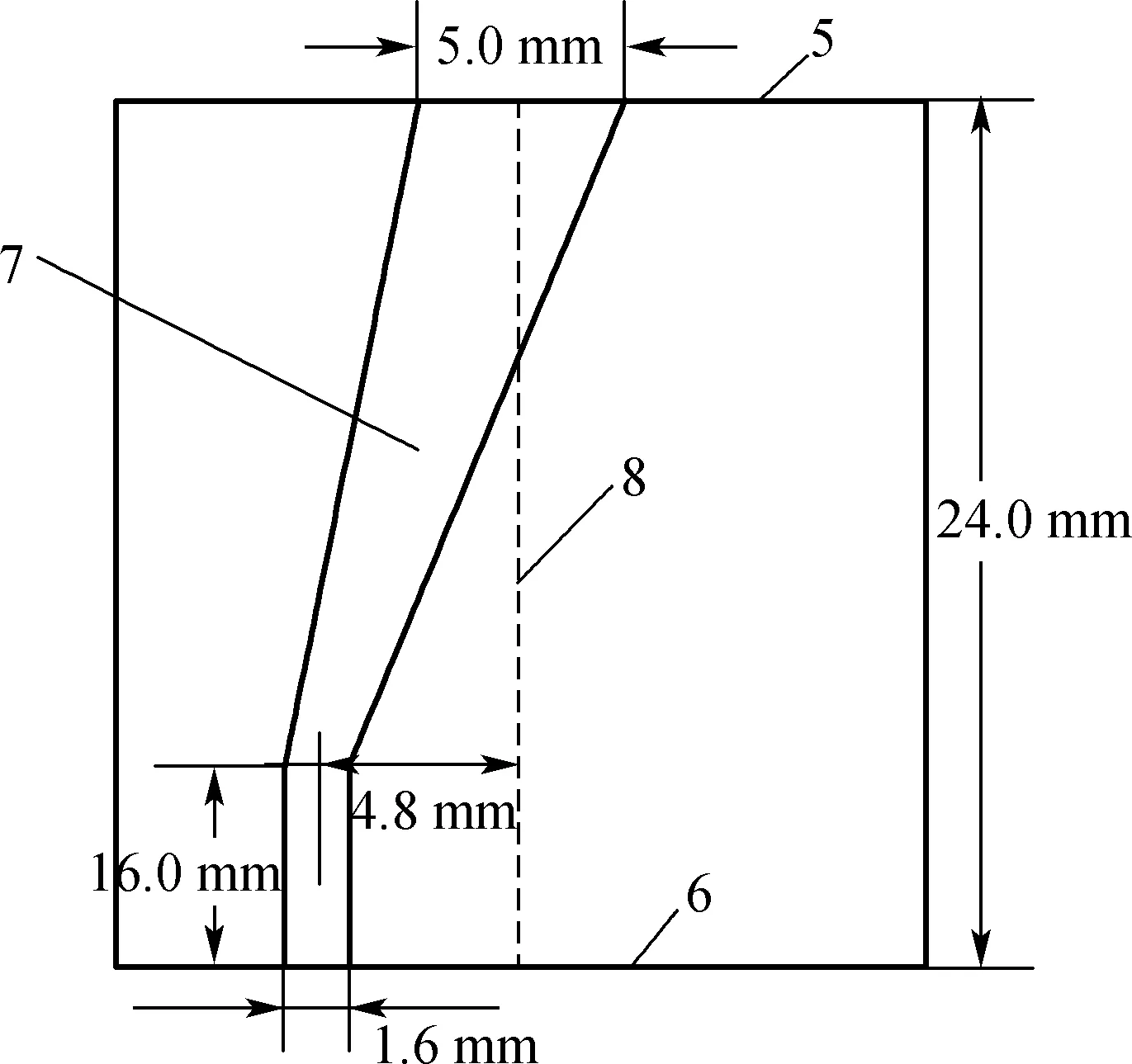

comfortspin中的气流吸聚插件上开有气流吸聚槽,该气流吸聚槽的结构如图1所示。气流吸聚槽7由斜槽段与直槽段连接而成,斜槽段起始于牵伸钳口线5,直槽段终止于阻捻钳口线6。本研究选取的气流吸聚槽的斜槽段设置为自牵伸钳口线5由气流吸聚插件的中线8向左侧倾斜,且气流吸聚槽的规格尺寸取自实际生产所采用的规格尺寸[7-9]。

5—牵伸钳口线;6—阻捻钳口线;7—气流吸聚槽;8—气流吸聚插件的中线图1 气流吸聚槽结构及规格尺寸

2 构建用于数值模拟的三维模型

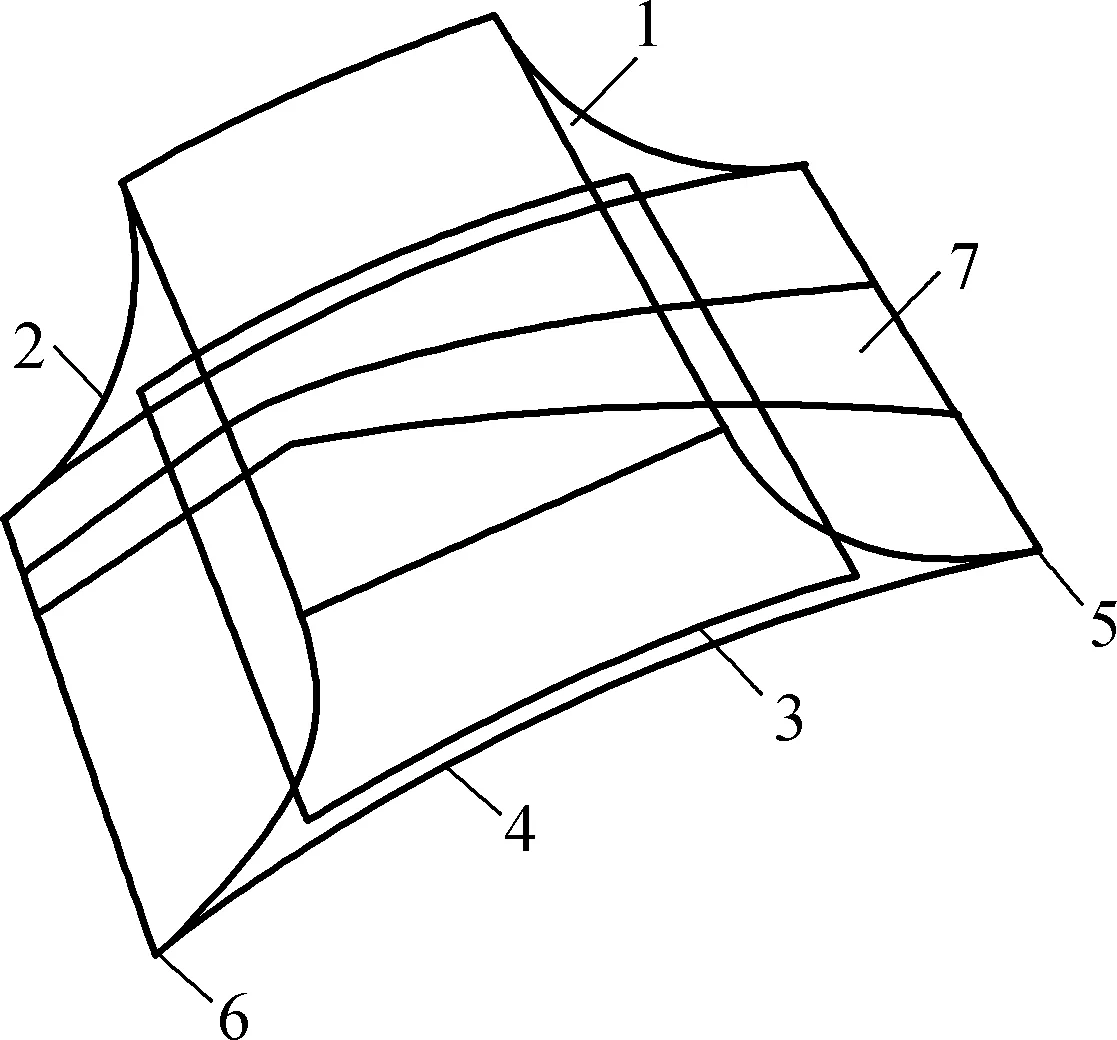

图2所示为基于comfortspin并包括导流板构建的用于数值模拟的三维模型,其中导流板3为弧形壁面,以平行于纤维集聚区内支撑纤维须丛输运的弧形壁面状态,安装于牵伸皮辊1与阻捻皮辊2之间,牵伸皮辊1、阻捻皮辊2、气流集聚插件4及导流板3共同围成的三维空间为纤维集聚区。在图2所示三维模型的基础上去掉导流板3即为不包括导流板构建的三维模型,由牵伸皮辊1、阻捻皮辊2及气流集聚插件4共同围成的三维空间为纤维集聚区。在包括及不包括导流板的两组数值模拟中,气流吸聚插件4的半径(R1)、牵伸皮辊1的半径(R2)和阻捻皮辊2的半径(R3)分别设置为30、12和12 mm;导流板3至气流吸聚插件4的距离设置为1 mm;气流吸聚槽7处的气流负压(P)为2 000 Pa,为避免因数值模拟方法对数值模拟结果产生的影响,数值模拟中流体流动模型均采用湍流模型。

1—牵伸皮辊; 2—阻捻皮辊;3—导流板;4—气流吸聚插件;5—牵伸钳口线;6—阻捻钳口线;7—气流吸聚槽图2 包括导流板构建的用于数值模拟的三维模型

3 数值模拟结果分析

纤维集聚区内气流流动的方向与速度是影响纤维集聚效果的两大主要因素,因此本研究基于气流在模拟区域内的流动速度矢量分布及流动速度分布,分析导流板对气动式集聚纺纱纤维集聚区内气流流动状态的影响。

3.1气流在模拟区域内的流动速度矢量分布

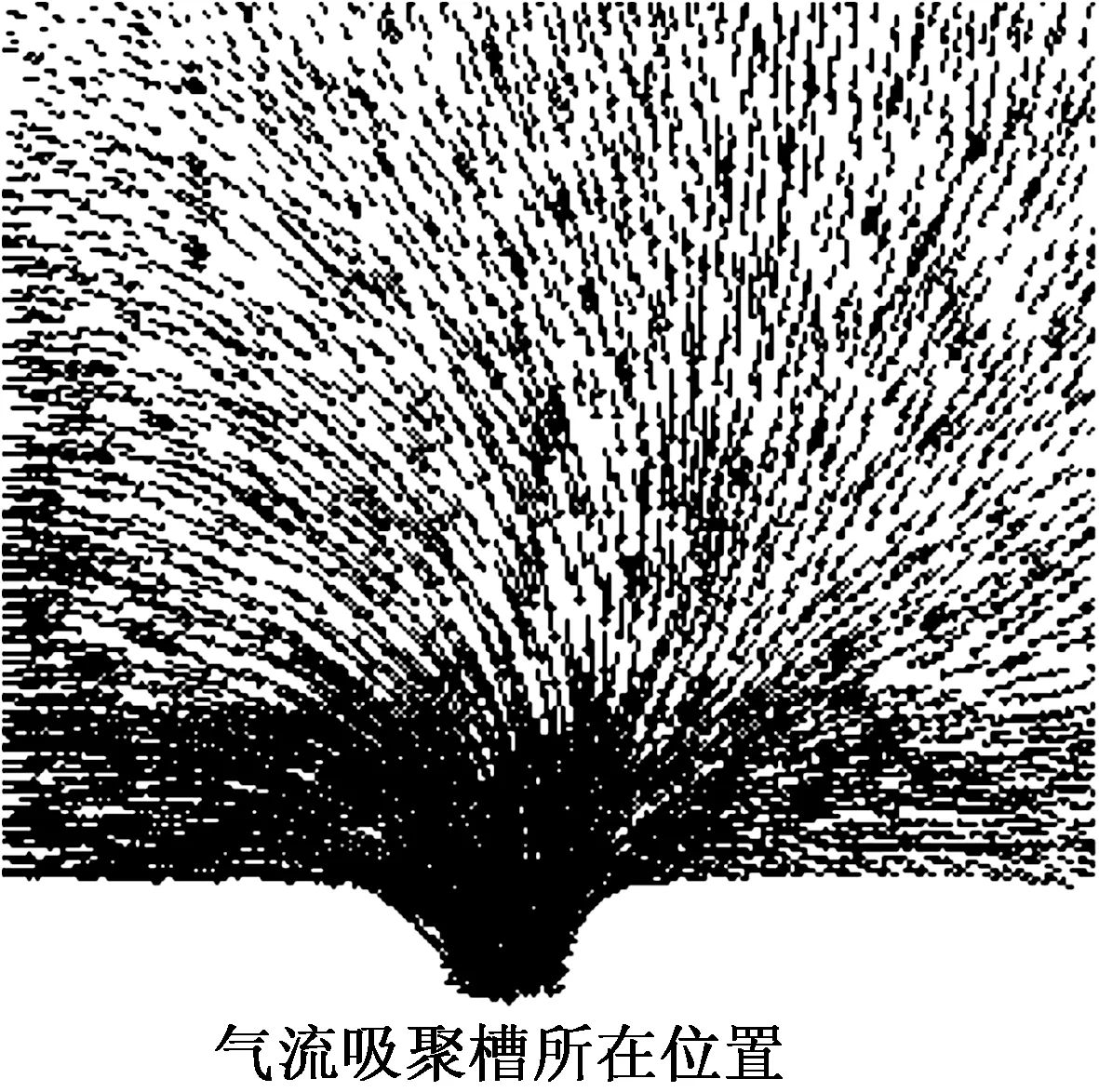

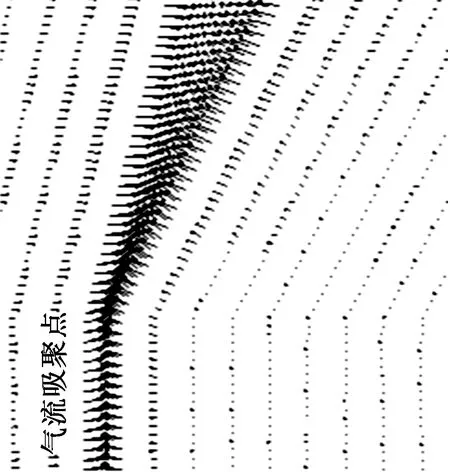

基于数值模拟结果,分别在垂直于导流板所在弧面且平行于牵伸钳口线与阻捻钳口线的平面上、在气流吸聚槽所在的弧面上,以及在导流板上、下表面上,获得了气流流动速度矢量分布(图3~图5)。

由图3(a)可知,当气动式集聚纺纱的纤维集聚装置不包括导流板时,由于牵伸皮辊、阻捻皮辊和气流集聚插件共同围成的纤维集聚区上方空间完全打开,纤维集聚区内气流自气流吸聚槽左侧壁面至右侧壁面围绕气流吸聚槽呈180°角分布态势流向气流吸聚槽。由图4(a)可知,由于气流吸聚槽斜槽段的入口宽度较大,流向气流吸聚槽的气流不汇聚于一点,而是沿斜槽槽口直接流出纤维集聚区;随着气流吸聚槽槽口宽度逐渐变小,流向气流吸聚槽的气流在气流吸聚槽的直槽段已可形成明显的气流汇聚点,且气流汇聚点落在气流吸聚槽直槽段的中线位置,并由此点流出纤维集聚区。

由图3(b)可知,当气动式集聚纺纱的纤维集聚装置包括导流板时,由于导流板的导向作用,纤维集聚区左、右两侧区域内的气流以基本平行于导流板壁面的流动态势向气流吸聚槽方向流动。由图4(b)和图5(a)可知,尽管气流吸聚槽斜槽段的槽口较宽,气流吸聚槽左、右两侧区域流向气流吸聚槽的气流并没有沿斜槽槽口直接流出纤维集聚区,而是汇聚于气流吸聚槽的某一位置,并由该位置流出纤维集聚区。由于气流吸聚槽的斜槽段呈向左倾斜配置,因而气流吸聚槽左、右两侧区域流向气流吸聚槽的气流汇聚在更靠近气流吸聚槽斜槽段的右侧边缘,且在气流吸聚槽斜槽段与直槽段的连接处,气流基本汇聚于气流吸聚槽斜槽段的右侧边缘,在气流吸聚槽的直槽段,由气流吸聚槽左、右两侧区域流向气流吸聚槽的气流也汇聚于气流吸聚槽直槽段的右侧边缘。由图5(b)可知,由于导流板的阻挡作用,来自纤维集聚区上方区域的气流沿导流板上表面流向导流板与牵伸皮辊、导流板与阻捻皮辊的间隙,并由此间隙流入纤维集聚区内,由于这部分气流的流向与纤维集聚区内气流的流向不一致,必将扰动纤维集聚区内气流的流动状态,不利于纤维须丛发生有效集聚。在纺纱工程中,可通过适当增加导流板至气流吸聚插件间距的方式避免导流板对纤维集聚区内气流流动产生过大扰动。

(a) 不包括导流板 (b) 包括导流板

(a) 不包括导流板 (b) 包括导流板

(a) 下表面 (b) 上表面

3.2气流在纤维集聚区内的流动速度分布

在纤维集聚区内,仅利用靠近支撑纤维须丛输运的支撑壁面的气流流动来推动纤维在该支撑壁面上滑移,使进入纤维集聚区的一定宽度的带状纤维须丛被集聚成宽度更小的纤维须丛,所以本研究主要关注的是气流吸聚槽左、右两侧边缘处的气流流动速度分布。

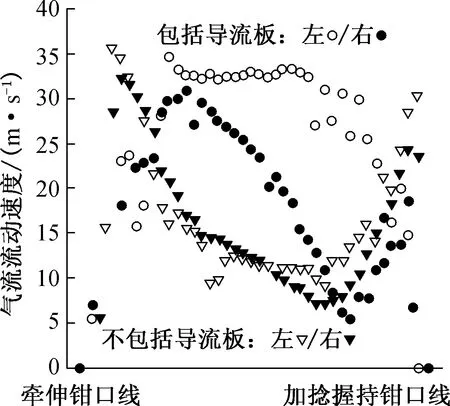

由图6可知,气动式集聚纺纱的纤维集聚装置不包括导流板时,气流吸聚槽左、右两侧的气流的流动速度,自牵伸钳口线沿纤维须丛走向迅速增加到较高值,而后迅速降低至较低值,并在接近阻捻钳口线处再次迅速增加到较高值;当气动式集聚纺纱的纤维集聚装置包括导流板时,气流吸聚槽右侧气流的流动速度,自牵伸钳口线沿纤维须丛走向迅速增加到较高值,而后相对较缓慢地降至较低值,并在接近阻捻钳口线时再次迅速增加至较高值;而气流吸聚槽左侧气流的流动速度,自牵伸钳口线迅速增加至较高值,直到接近阻捻钳口线时才迅速降至较低值。

由图6还可知,气动式集聚纺纱的纤维集聚装置不包括导流板时,在气流吸聚槽左、右两侧区域内任意两个左、右空间对应点,气流流动速度基本相等,由此解释了在气流吸聚槽的直槽段,气流吸聚槽左、右两侧区域流向气流吸聚槽的气流汇聚于该槽段中线位置的成因。气动式集聚纺纱的纤维集聚装置包括异流板时,对于气流吸聚槽左、右两侧区域内任意两个左、右空间对应点,左侧区域的气流流动速度明显高于右侧区域的气流流动速度,且沿纤维须丛走向,左侧区域与右侧区域对应点的气流流动速度的差异越来越大,由此解释了气动式集聚纺纱的纤维集聚装置包含导流板时,由气流吸聚槽左、右两侧区域流向纤维集聚槽的气流汇聚于更靠近气流吸聚槽右侧边缘位置的成因。

图6 气流吸聚槽左、右两侧边缘处的气流流动速度分布

4 结语

根据纤维集聚区内气流流动速度矢量分布及流动速度分布的分析结果可知,当气动式集聚纺纱的纤维集聚装置不包括导流板时,在气流吸聚槽的左、右两侧,尽管气流以平行于支撑纤维须丛输运的支撑壁面的流动态势流向气流吸聚槽,在纺纱加工中可利用该部分气流的流动使一定宽度的纤维须丛发生集聚,但在动力消耗相同的情况下,由气流吸聚槽左、右两侧流向气流吸聚槽的气流的流动速度小,且由气流吸聚槽左、右两侧流向气流吸聚槽的气流在气流吸聚槽处的汇聚宽度较大,因而利用该纤维集聚装置使一定宽度的纤维须丛发生集聚的集聚效果较差,采用该纤维集聚装置纺纱时纱线的毛羽降低较小。当气动式集聚纺纱的纤维集聚装置包括导流板时,可使气流吸聚槽左、右两侧的气流以平行于导流板壁面的流动态势流向气流吸聚槽,且在动力消耗相同的情况下,气流在气流吸聚槽左、右两侧的流动速度更大,气流吸聚槽左、右两侧区域流向气流吸聚槽的气流的流动速度差异大,使来自气流吸聚槽左、右两侧的气流更容易汇聚于一点,因而利用该纤维集聚装置使一定宽度的纤维须丛发生集聚的集聚效果较好,采用该纤维集聚装置纺制的纱线的毛羽必然会更少。

[1]GULDEMET B,WILLIAM O.Comparison of properties and structure of compact and conventional spun yarns[J].Textile Research Journal,2006,76(7):567-575.

[2]MOURAL K M,DEAN E.Compact spinning effect on cotton yarns quality:interactions with fiber characteristics[J].Textile Research Journal,2006,76(5):388-399.

[3]DHAMIJA S,MANSHAHIA M.Performance characteristics of mercerized ring- and compact- spun yarns produced at varying level of twist and traveller weight[J].Indian Journal of Fibre & Textile Research,2007,32(3):295-300.

[4]TYAGIA G K,BHOWMICK M,BHATTACHARYYA S,et al.Effect of spinning conditions on mechanical and performance characteristics of cotton ring- and compact- spun yarns[J].Indian Journal of Fibre & Textile Research,2010,35(1):21-30.

[5]GOKARNESHAN N,ANBUMANI N,SUBRAMANIAM V.An investigation on the minimum twist of cohesion of ring and compact spun yarns[J].Indian Journal of Fibre & Textile Research,2005,30(3):340-343.

[6]LOGANATHAN R,LAKSHMIKANTHA C B,RAMACHANDRAN T.Mechanical properties and fault analysis of d-slot carded compact yarn[J].Indian Journal of Fibre & Textile Research,2009,34(3):225-230.

[7]DOU Haiping,LIU Shirui .Trajectories of fibers and analysis of yarn quality for compact spinning with pneumatic groove[J].Journal of the Textile Institute,2011,102(8):713-718.

[8]XUE Wenliang,WEI Mengyuan,CHENG Longdi,et al.Additional twists of yarn produced by system of compact spinning with lattice apron[J].Journal of Donghua University,2011,28 (5):507-510.

[9]YANG Jianping,FU Ting,WANG Jun.Analysis on the characterization of the twist insertion level and its effect of the compact and ring spun yarns[J].Journal of Donghua University,2011,28 (3):252-254.

Simulation analysis of effect of guide plate on air flowing pattern inside fiber condensing zone of pneumatic compact spinning

Qu Xinhua,Wang Caihua

College of Material and Textile,Zhejiang Sci-Tech University,Hangzhou/China

A CFD software was employed to simulate air flowing pattern inside fiber condensing zone of pneumatic compact spinning with or without guide plate,and according to simulation results,the effect of the guide plate on air flow pattern inside fiber condensing zone was analyzed.The simulation results indicated that air inside fiber condensing zone flows to suction slot in parallel to the arc supporting fiber strand if a guide plate was incorporated in fiber condensing unit,and air flow velocity was larger at any point in right and left zone of suction slot,and air flow velocity difference between right and left zone of suction slot was greater,so that air flowing to suction slot from the right zone and left zone of suction slot was easy to converge at one point,which was closer to the other side of suction slot.

pneumatic compact spinning; fiber condensing zone; guide plate; air flowing pattern