基于煤和天然气联合制取合成气工艺研究进展

卞潮渊,慕韩锋

(陕西延长石油集团公司北京石油化工工程有限公司西安分公司,陕西 西安 710075)

基于煤和天然气联合制取合成气工艺研究进展

卞潮渊,慕韩锋

(陕西延长石油集团公司北京石油化工工程有限公司西安分公司,陕西 西安 710075)

回顾了以煤和天然气为原料通过不同工艺流程制备合成气用以化工合成或发电的研究进展。介绍了以煤和天然气为原料分别制取合成气后再汇合的工艺流程和共气化技术等不同工艺路线的特点。研究了煤气化和天然气转化制备合成气时不同工艺路线在元素互补、能量利用、杂质混合等方面的表现。结果表明是否考虑煤和天然气的碳氢元素互补以及煤气化热量的有效利用将成为决定工艺流程优劣的重要因素。研究表明,煤气化和天然气转化分别制备合成气后汇合的工艺技术更易实现工业化应用,共气化技术的工业化应用较易受到气化炉反应条件的限制,尤其是内置换热管式的共气化技术。进行比较后,认为以煤和天然气为原料的多原料系统能够降低原料消耗、同时减排二氧化碳,符合煤炭的清洁利用要求,具有一定优势。

多原料系统;气化;过程系统;合成气;热量利用

随着我国工业的快速发展,资源消耗水平也在快速增加,这造成了严重的环境污染问题。能源的可持续发展和环境保护问题愈加突出。目前,水能、太阳能、风能、潮汐能等清洁能源在近期内并不会得到较大的发展,以煤和石油为主的我国能源结构在一定的时间内并不会发生深刻的变化[1-2]。因此,当前迫切的问题在于如何能够更加清洁、有效地利用煤炭资源,实现煤的清洁综合利用。就当前而言,煤的气化是实现煤炭清洁综合利用的有效途径之一。以煤为原料经气化过程生产合成气后,合成气中氢碳比在 0.4~0.7[3],对于一般的化工合成过程来说,需要经过变换单元以提高合成气氢碳比,但该过程将因此产生大量的二氧化碳。天然气转化过程为吸热过程,其所产合成气氢碳比较高,与煤基合成气的互补性较强。

考虑到煤炭资源和天然气资源存在着“元素互补”的特性,即煤中碳元素含量多,而天然气中氢含量多,因此,在生产合成气的过程中,考虑将煤炭资源和天然气资源通过多种工艺形式组合以生产合成气,不但能够取消或降低后续的合成气变换单元的负荷,同时也可通过“能量梯级利用”降低系统能耗。目前,国内外普遍采用以煤或天然气为原料的合成气制备工艺,技术上已较为成熟。但受到区域间资源禀赋的影响,很少有将煤气化或者天然气转化技术进行耦合以制备氢碳比合适的合成气。在我国的某些地区(如内蒙古、陕甘宁、准格尔、塔里木等地),连续发现了许多大型天然气田,同时在这些地区又蕴藏着丰富廉价的煤炭资源,这些地区的出现为实现煤炭和天然气资源的联合气化创造了条件[4]。当前,国内外以多种方式联合煤气化和天然气转化技术制取合成气的研究较多,本研究将讨论联合煤气化和天然气转化技术的研究现状,并通过总结提出今后该领域的研究热点和发展方向。

1 煤气化技术和天然气转化技术分析

煤炭是世界上最丰富的化石能源,大力发展洁净煤技术是各国利用煤炭资源的发展方向[5-8]。煤气化作为重要的洁净煤利用技术,目前已经发展出数十种气化炉,可分为固定床、流化床和气流床三大类。由于煤种的多样性以及不同气化技术之间的差异,因此并不能简单的评述某一种气化技术的好坏,而是要根据项目实施状况来确定所选技术类型[9]。煤气化过程为放热反应,其主要的化学反应如式(1)~式(6)。

天然气作为另一大类的能源,在我国的国民经济中同样占有重要的地位,天然气的化工利用主要是通过间接途径,即首先将天然气转化为合成气,再将合成气转化为化学品或液态烃[10]。

天然气转化的手段包括蒸汽重整、自热重整、非催化部分氧化和催化部分氧化等工艺。目前,我国已快速成为全球煤制其他能源以及相关化工产品的领导者,而大规模煤制天然气项目也在中国落地生根[11]。天然气制取化工产品间接转化法是天然气先制合成气,由合成气再生产清洁油品、甲醇、低碳烯烃等化工产品[12]。天然气转化过程为吸热反应,需要消耗大量的天然气以维持反应所需的热量。其主要的化学反应如式(7)~式(11)。

煤气化反应过程放出大量的热量,其所产的合成气中氢碳比较低。而天然气转化过程需要消耗大量的热量以维持反应的进行,这导致大量的天然气并没有参与反应,而是作为燃料气消耗掉了。另外,天然气转化所产的合成气氢碳比较高。针对气化过程和天然气转化过程在能量与元素方面存在明显的互补特点,将气化过程释放的热量作为天然气转化所需的热量,实现能量的互补,能够大大降低燃料的消耗。另外,实现元素间的互补不但降低了后续变换装置的投资,而且降低了为调整氢碳比而在变换装置增加的二氧化碳。

2 煤气化和天然气转化耦合

以煤和天然气为原料制取合成气的工业系统本质上属于多原料系统。目前针对多原料系统的研究非常的丰富[13-17]。本研究主要回顾了以煤和天然气为原料的多原料系统。

对联合煤气化和天然气转化制备合成气的研究主要集中在如何能够使得煤气化技术和天然气转化技术更好的耦合,以便实现氢碳互补以及能量充分利用的目的。当前,这方面的研究主要集中在以下几个方面:①煤气化和天然气转化分别制取合成气再汇合;②以煤和天然气为原料的共气化技术。根据目前相关领域的研究情况,以上各领域的研究进展情况介绍如下。

2.1 煤气化和天然气转化分别制取合成气

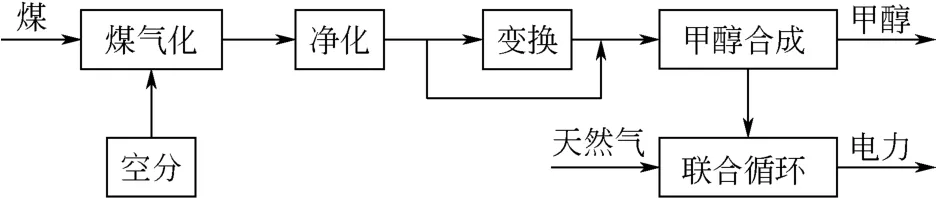

充分利用煤和天然气各自资源特点,进而将煤气化技术和天然气转化技术进行联合的较早设计来自于美国Kellogg公司的VAN DIJK等[18],其设计的流程如图1。

图1 气化-转化工艺流程

来自于外界的煤、水和氧气进入气化炉气化后,为了调整氢碳比,部分合成气进入变换单元调整氢碳比,这部分合成气出变换单元后与未参与变换的合成气汇合,进入净化单元脱除二氧化碳和硫化氢,出净化单元的净合成气部分与天然气转化单元的合成气汇合,同时来自甲醇Ⅰ厂的富氢未反应气体汇入净化后的合成气,使合成气氢碳比符合制甲醇的要求,进入甲醇Ⅱ厂,生产甲醇产品。

原料天然气进天然气转化单元转化为合成气后,与来自煤基的富碳合成气汇合,进入甲醇反应器,一次通过,生产的甲醇作为甲醇Ⅰ厂的产品,未反应完的富氢合成气与煤基合成气汇合进入甲醇Ⅱ厂。

作为较早的研究煤气化和天然气转化技术联合制取合成气的工艺,该流程充分考虑了煤炭资源和天然气资源的特点,能够在一定程度上做到元素互补。然而,其煤基制取合成气的路线中,仍然有变换单元,这使得变换单元的投资并没有较大程度的节省,而且,天然气转化所需要的大量的热量需从燃料天然气中获得,煤气化单元的热量并没有能够很好地得到利用。

周齐宏等[19-20]在建模仿真的基础上比较了单原料(煤)系统和多联供(煤和天然气)多联产系统的热效率和㶲损失,结果表明以煤和天然气为原料的系统的热效率高于单原料系统,系统的㶲损失主要是化学能转化为物理能过程所造成的。ZHOU等[2,21]构建了以煤和天然气为原料生产二甲醚和电力的系统,该系统充分考虑了煤与天然气资源的元素互补,取消了变换单元,该系统与煤基系统、天然气基系统进行了比较,结果表明煤与天然气的多原料系统的热效率优于单原料系统,且由于取消了变换单元,系统的二氧化碳排放量降低,属于环境友好型能源系统。SALKUYEH等[22]从降低CO2的排放角度出发,利用核能作为天然气转化所需的热源,煤气化和天然气转化生产的合成气汇合后作为后续费托合成的原料,结果显示该方案能够降低22%的燃料气消耗,与传统煤制油项目相比,该技术路线能够降低79%的CO2排放。

刘敬尧等[23]针对煤和天然气自身特点,寻找综合互补利用的方法,提出了天然气辅助煤作为原料的、以合成气为核心的多联供多联产能源化工系统的概念,其出发点在于煤和天然气存在氢碳互补的特点,而且,天然气蒸汽重整过程能够利用煤气化过程放出的大量的热量,提高了系统整体能量和物质的利用效率,实现了能源资源的合理利用。

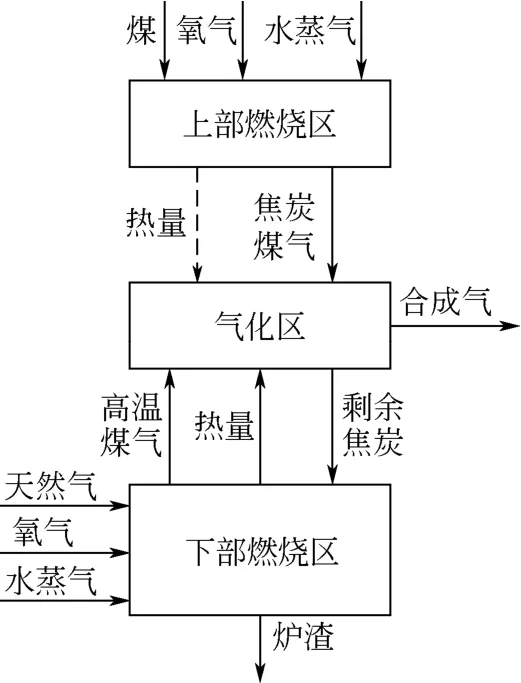

刘敬尧[24]根据以煤和天然气为原料的多联供多联产系统的特点,考虑到甲醇合成单元中,为了避免惰性气体在系统中的积累,需释放掉一部分的未反应气,因此提出了合成气通过甲醇合成反应器后,部分未反应气循环回到反应器继续参与合成反应,而另一部分未反应气则与新补充的天然气混合,进入联合循环单元发电,如图2所示。该系统能够提高发电单元的效率,并使天然气的应用效率达到最佳。NEATHERY等[25]设计的多联产系统中,同样应用了该思想,即把天然气作为燃料与合成反应的尾气混合后送往联合循环单元生产电力,可增大煤基多联产发电单元规模,提高系统整体效率。

图2 天然气辅助煤多联供甲醇电力多联产系统流程图

通过煤的气化和天然气转化单元分别制取合成气,进而根据后续合成单元的要求进行变换及净化。这类工艺路线的优势在于所采用的煤气化技术和天然气转化技术都已经较为成熟,单独技术都已有工业应用业绩,因此这类工艺更易于实现工业应用。另外,是否采用变换装置需根据实际情况来考虑。实际上,变换装置的加入能够使得整个系统更具弹性,有利于实际工业应用。目前,陕西延长中煤榆林能化公司已建成全球首套煤油气资源综合转化项目,该项目将煤气化、天然气转化以及其它装置副产的合成气作为下游甲醇合成的原料气,实现了煤和天然气的元素耦合。此即煤气化和天然气转化成功工业应用的案例[26]。

2.2 共气化技术研究进展

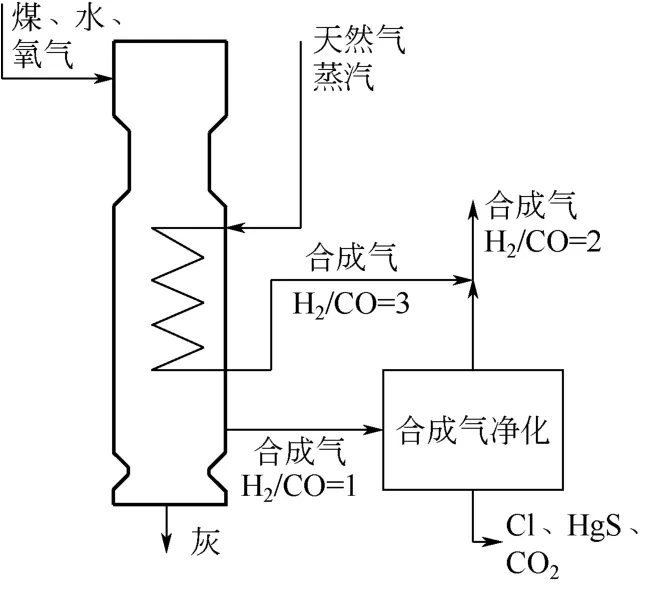

考虑到煤和天然气的元素互补以及热量合理利用的特点,将煤和天然气同时作为原料进入气化炉进行“共气化”制备合成气成为了该领域研究的热点,我国中科院过程工程研究所进行了大量的相关工作。李俊岭等[27-29]提出了以煤和天然气为原料一同进入气化炉以实现共气化制备合成气,并设计了相应的制备炉。气化炉各部分的反应过程及其热力学特点如图3所示。该气化炉自上而下分为干馏段和气化段,原料煤自炉顶进入,氧气、蒸汽自干馏段变径过渡段进入,天然气、氧气自气化段变径过渡段进入,合成气从炉体中部离开。该方法可利用廉价的煤替代传统天然气蒸汽转化工艺中消耗的燃料天然气,能够使合成气成本降低,且可灵活调整合成气H2/CO。

图3 合成气气化炉热力学模型计算框图[28]

宋学平等[30-31]通过试验表明共气化气化炉合成气最佳出口温度应控制在1000℃左右,有效气浓度大于95%,所得合成气的H2/CO在1.0~1.5之间可以调节。欧阳朝斌等[3,32-33]对共气化反应器进行热态模拟实验,认为所产合成气的H2/CO可在1.0~2.0之间,有效气成分大于90.0%,残留CH4小于2.0%,其设计的工艺流程含CO变换单元,以便于更加灵活地调整合成气氢碳比。

KANEKO等[34]在传统的IGCC系统中为利用气化炉的热量,在气化炉内增加了换热管,换热管内为天然气和蒸汽,气化炉气化过程产生的热量供换热管内发生天然气蒸汽重整反应,气化炉生产的合成气经净化后与换热管产生的合成气混合进入燃气轮机生产电力。

BRIESCH等[35]又对以上工艺进行了改进,气化炉并不做改变,但紧接气化炉设置一套天然气蒸汽重整装置,利用合成气显热使得天然气蒸汽重整反应得以进行。

但以上两种工艺由于是用来生产电力,因此没有考虑合成气的氢碳比。在认识到这个问题后,ADAMS等[36]系统的对不同煤气化和天然气转化的结合方式进行了分析,认为共气化过程存在以下两个方面的缺点:①由于气化区域发生了吸热过程,这导致气化炉壁的灰渣加速玻璃化,阻止了其向下的流动性,可操作性方面存在问题;②原料煤中的杂质扩散到了煤和天然气共同制备的合成气之中,因此导致杂质稀释,增加了气化单元后续净化单元的负荷,使得投资增大。其提出了新的共气化工艺,如图4所示,在气化炉内设置换热管,管内通天然气和蒸汽,以气化炉内产出的合成气所携带的热量作为换热管内天然气蒸汽重整所需的热源,气化炉内产生的煤基合成气经净化后与天然气基的合成气汇合,作为后续合成单元或发电单元的原料。该工艺方案与传统气化方案以及天然气蒸汽重整在气化炉外部换热的方案比较后可以知道,该方案总的能量利用率达到了 48%,超过了另外两种方案的44%和47%。

图4 气化炉内置天然气蒸汽重整工艺流程[16,36]

综上所述,目前对共气化的研究基本上有两条工艺路线,一是煤和天然气作为原料进入一台共气化气化炉,该工艺能够实现元素互补和能量利用,大大降低天然气转化工艺中消耗的燃料天然气量。考虑到天然气转化条件较气化条件温和,与传统气化相比,共气化装置对气化炉材质并没有特别要求。但该工艺路线的缺点在于将洁净的天然气与煤同时投入到一个共气化气化炉以生产合成气,这增加了后续净化单元的负荷,同时,对于煤粉气化炉而言,灰渣的流动性也是潜在的问题之一。目前,国内西北化工研究院已经完成了共气化装置实验室小试,下一步准备进行中试放大试验[37]。另一种共气化工艺路线是在气化炉内设置换热管以便在气化炉内部分隔气化和转化过程,同时又可以使转化过程充分利用气化产生的热量。气化产生的合成气净化后再与从气化炉内换热管出来的合成气汇合。该工艺路线完全避免了以上多种煤气化和天然气转化工艺路线存在的缺陷,煤气化与天然气转化结合过程中的元素互补、能量互补以及不增加净化单元压力等问题。但是,由于要在气化炉内设置换热管,使得整个共气化气化炉结构复杂,对换热管材质要求也会较高。该工艺目前仅处于概念设计阶段,未见后续相关报道。

3 不同煤与天然气制合成气策略的特点

总体而言,目前使用煤和天然气为原料共同制取合成气的工艺可分为两大类,一类是煤气化技术与天然气转化技术分别制取合成气,可以调整制备的合成气的氢碳比。另一类是共气化技术及其相近技术,可以做到合成气氢碳比的调整和较合理的能量利用,且调整流程后可不增加后续净化单元的负荷。

煤气化技术与天然气转化技术分别制取合成气工艺能够灵活实现氢碳资源的互补,降低CO2的排放,且相关技术成熟可靠,可操作性强,目前已有工程项目成功运行的经验。但该工艺路线需解决的问题是如何合理利用煤气化过程释放的热量,以便提高全厂整体的能量利用效率。另外,在制备合成气的后续单元中是否考虑设置变换单元也是值得考虑的一个问题。理论上,煤气化技术与天然气转化技术分别制取合成气工艺完全能够使得生产的合成气氢碳比满足下游合成单元的氢碳比要求,然而,这类系统在工程应用中存在弹性不足的缺陷,因此建议在工业应用中,应设置变换单元以便使得整个系统具备一定的弹性,使其具有更宽的操作弹性。

共气化技术能够调整合成气氢碳比,且利用了气化过程产生的热量作为天然气蒸汽重整过程的燃料,较好的利用了能量。然而,共气化技术仍然存在一定的问题需要解决。共气化技术所涉及的两种工艺路线中,煤与天然气共同进入共气化气化炉的工艺路线对气化炉材质要求并不太高,无论是水煤浆气化炉或煤粉气化炉都能够在现有设备材质上实现。该工艺路线的缺陷在于由于煤中的杂质扩散到了天然气中,导致后续净化单元的负荷增加。目前,该技术路线已准备进行中试试验[37]。在气化炉内增加换热管的共气化方式避开了杂质互混的问题,然而,在气化炉内的高温高压环境下,对换热管的材质要求将会非常的苛刻,这也是该类技术工业化应用的主要障碍,目前,该类技术仅存在于理论化设计中,并未有更多的报道。另外,共气化技术对于合成气氢碳比的调节显然不如煤气化技术与天然气转化技术分别制取合成气工艺灵活。

GANGADHARAN等[38]通过流程模拟从经济、安全、环保和效率的角度比较了煤气化和天然气技术耦合和共气化技术的优劣,其计算结果表明煤气化和天然气技术分别指取合成气工艺的㶲效率(67.07%)大于共气化工艺路线(64.34%),这与上述的结论并不一致,造成这种情况的原因在于其所构建的模型中,气化炉出来的气体(1380℃)未经任何处理直接进入热回收单元,产生的蒸汽进入IGCC单元发电,这是造成其㶲效率优于共气化技术的主要原因。实际上,出气化炉装置的气体在进入变换(如果有)和净化单元前,必需经过一系列的分离、水洗过程,以便去除合成气中含有的杂质,出口温度也远远达不到1380℃。

4 结 语

(1)煤气化与天然气转化联合制备合成气相较传统的煤气化技术或天然气转化技术具有降低投资、降低 CO2排放等优势,且工程应用前景广阔,在资源条件适宜地区适合开展此类项目。

(2)煤气化与天然气转化技术耦合能够实现元素互补、氢碳比调整灵活度高、工业实现较容易,但其对气化释放的能量利用程度较低;共气化技术的氢碳比调整灵活度不如煤气化与天然气转化技术耦合工艺,但其对热量利用较为合理,能够有效提高系统的能量利用效率,且没有增加后续净化单元的负荷,同时能够减排CO2,其工业应用难度虽高于煤气化与天然气转化技术耦合,但在解决工程化问题之后,工业应用前景广阔。

(3)煤和天然气联合制备合成气方法较多,但其核心仍然是以能量利用效率的高低以及经济性的好坏作为核心,且二者之间存在一定的联系。因此,工艺的优劣将根据其能量利用效率以及经济性为衡量标准,但同时需考虑企业自身的特点灵活应用。

[1] 刘超,李俊岭,许志宏,等. 21世纪能源、环境与过程工程探讨[J]. 化工进展,2002,21(1):13-16.

[2] ZHOU L,HU S Y,LI Y R,et al. Study on co-feed and co-production system based on coal and natural gas for producing DME and electricity[J]. Chemical Engineering Journal,2008,136:31-40.

[3] OUYANG C B,GUO Z C,DUAN D P,et al. Experimental study of synthesis gas production by coal and natural gas co-conversion process[J]. Fuel Processing Technology,2006,87:599-604.

[4] 许志宏,温浩,郭占成. 21世纪绿色过程工程的发展[M]. 北京:中国石化出版社,2002.

[5] 贺永德. 现代煤化工技术手册[M]. 北京:化学工业出版社,2003.

[6] MARUYAMA H,TAKAHASHI S,IRITANI J,et al. Status of the EAGLE project:coal gas production technology acceptable for fuel cells[C]//2000 Gasification Technologies Conference,San Francisco,California,2000.

[7] Federal Energy Technology Center. Vision 21 program plan:clean energy plants for the 21st century[R]. US,Department of Energy,1998.

[8] 中国发展与改革委员会. 中国洁净煤技术“九五”计划和2010年发展纲要[R]. 1995.

[9] 章荣林. 基于煤气化工艺技术的选择与评述[J]. 化肥设计,2008,46(2):3-8.

[10] 沈师孔. 天然气转化利用技术的研究进展[J]. 石油化工,2006,35(9):799-809.

[11] YANG C J,ROBERT B. China's synthetic natural gas revolution[J]. Nature Climate Change,2013,3:852-854.

[12] 雍瑞生,谭斌,王科. 天然气化工的技术进展与发展机遇[J]. 天然气化工,2009,34(4):70-75.

[13] KIRAN L K. Microalgae production from power plant flue gas:environmental implications on a life cycle basis,NREL/TP-510-29417[R]. Golden,Colorado,US:National Renewable Energy Laboratory,2001.

[14] CHMIELNIAK T,SCIAZKO M. Co-gasification of biomass and coal for methanol synthesis[J]. Applied Energy,2003,74(3/4):393-403.

[15] WALTER A,LAGOSTERA J. Feasibility analysis of co-fired combined-cycles using biomass-derived gas and natural gas[J]. Energy Conversion and Management,2007,48(11):2888-2896.

[16] ADAMS II T A,BARTON P I. Combining coal gasification,natural gas reforming,and solid oxide fuel cells for efficient polygeneration with CO2capture and sequestration[J]. Fuel Processing Technology,2011,92:2105-2115.

[17] 武亲苹. 关于煤气化与天然气转化组合工艺生产甲醇的优化[J].煤炭技术,2012,31(4),245-247.

[18] VAN DIJK C P,ROVNER J M,SOLBAKKEN A,et al. Methanol from coal and natural gas:US,4407973[P]. 1983-10-04.

[19] 周齐宏,胡山鹰,陈定江,等. 基于合成气的联供联产系统仿真[J]. 计算机与应用化学,2006,23(2):118-122.

[20] 周齐宏,胡山鹰,陈定江,等. 基于合成气的联供联产系统的3E分析[J]. 计算机与应用化学,2006,23(3):193-197.

[21] ZHOU L,HU S Y,CHEN D J,et al. Study on systems based on coal and natural gas for producing dimethyl ether[J]. Industrial & Engineering Chemistry Research,2009,48:4101-4108.

[22] SALKUYEH Y K,ADAMS Ⅱ T A. Combining coal gasification,natural gas reforming,and external carbonless heat for efficient production of gasoline and diesel with CO2capture and sequestration[J]. Energy Conversion and Management,2013,74:492-504.

[23] 刘敬尧,何畅,李璟. 以合成气为核心的多联供多联产集成能源化工系统[J]. 煤炭学报,2010,35(2):293-298.

[24] 刘敬尧. 合成气为核心的能源化工系统的系统分析和生命周期评价[D]. 广州:华南理工大学,2010.

[25] NEATHERY J,GRAY D,CHALLMAN D,et al. The pioneer plant concept:co-production of electricity and added-value products from coal[J]. Fuel,1999,78(7):815-823.

[26] 陕西延长中煤榆林能源化工有限公司. 低能耗,低碳排,高效率[EB/OL]. [2014-07-10]. http://ylnh.sxycpc.com/ web2016/ zinfo. jsp?urltype=tree.TreeTempUrl&wbtreeid=1226.

[27] 李俊岭,赵月红,温浩,等. 天然气和煤联合制备廉价合成气新工艺及其热力学分析[J]. 计算机与应用化学,2002,19(4):381-384.

[28] 李俊岭,温浩,李静海,等. 以天然气和煤为原料的合成气制备方法及其制备炉:01134806.2[P]. 2003-05-21.

[29] 李俊岭. 天然气和煤联合气化工艺及绿色过程的探索性研究[D].北京:中国科学院,2002.

[30] SONG X P,GUO Z C. A new process for synthesis gas by co-gasifying coal and natural gas[J]. Fuel,2005,84(5):525-531.

[31] 宋学平,郭占成. 移动床煤与天然气共气化制备合成气的工艺技术[J]. 化工学报,2005,56(2):312-317.

[32] 欧阳朝斌,宋学平,郭占成,等. 天然气-煤共气化制备合成气新工艺[J]. 化工进展,2004,23(7):751-754.

[33] 欧阳朝斌,段东平,郭占成,等. 天然气-煤共气化制备合成气热态模拟[J]. 化工学报,2005,56(10):1936-1941.

[34] KANEKO S,UCHIDA S,YAMAUCHI Y,et al. Coal burner combined power plant having a fuel reformer located within the coal furnace:US5704206[P]. 1998-01-06.

[35] BRIESCH M S,GUTIERREZ J P. Systems and methods for integration of gasification and reforming processes:US8152874[P]. 2012-04-10.

[36] ADAMS II T A,BARTON P I. Combining coal gasification and natural gas reforming for efficient polygeneration[J]. Fuel Processing Technology,2011,92:639-655.

[37] 西北化工研究院. 我院煤-天然气共气化制合成气中试方案通过集团公司评审[EB/OL]. [2016-01-07]. http://www.nwrici. com/Html/ News/news1/1439.Html

[38] GANGADHARAN P,ZANWAR A,ZHENG K L,et al. Sustainability assessment of polygeneration processes based on syngas derived from coal and natural gas[J]. Computers and Chenmical Engineering,2012,39:105-117.

Research progress based on coal and natural gas to produce syngas

BIAN Chaoyuan,MU Hanfeng

(Shaanxi Yanchang Petroleum Group Beijing Petrochemical Engineering Co.,Ltd.,Xi'an 710075,Shaanxi,China)

This paper reviewed the research progress of coal and natural gas as raw materials to produce syngas,which can be applied to chemical synthesis or power generation. The features of two processes on production system using coal and natural gas as raw materials to produce syngas were introduced. One is coal and natural gas produced syngas separately and then converged and another co-gasification process. The results showed that the characteristics of elements of coal and natural gas and heat utilization of gasification were the key factors to select the process. The process of coal and natural gas produced syngas separately and then converged was simple to operate and easy to be industrialized. The industrialization of co-gasification process was limited by the reaction condition. Compared with traditional industrial system with single feed syngas preparation,the multi-feed system by coal and natural gas could decrease the consumption of raw materials and the CO2emission. This process meets the clean coal utilization,which should be encouraged.

co-feed systems;gasification;process systems;syngas;heat utilization

F 407.21

A

1000-6613(2016)10-3136-06

10.16085/j.issn.1000-6613.2016.10.017

2016-02-13;修改稿日期:2016-06-08。

陕西延长石油(集团)有限责任公司技术开发项目(JT1014SKF0020)。

及联系人:卞潮渊(1963—),男,教授级高级工程师。E-mail muhanfeng@bpdi.com.cn。