KL7741B-T碳二加氢催化剂的工业应用及操作优化

黄文姣

(中国石油大庆石化公司化工一厂,黑龙江 大庆 163714)

KL7741B-T碳二加氢催化剂的工业应用及操作优化

黄文姣

(中国石油大庆石化公司化工一厂,黑龙江 大庆 163714)

使用KL7741B-T碳二加氢催化剂,以裂解气(裂解气中含过量氢气)为原料,在绝热床反应器中,通过分析反应器运行数据,系统测试KL7741B-T碳二加氢催化剂在中国石油大庆石化公司600 kt·a-1乙烯装置上的运行状况,测试结果为乙烯选择性大于80%,表明KL7741B-T碳二加氢催化剂具有良好的稳定性,能够满足装置长周期运行的需求。运行一段时间后,反应器各段温度有上升趋势,通过稳定CO浓度和降低各段入口温度等优化措施,使反应器的运行状态更优,装置运行更趋于稳定。

石油化学工程;碳二加氢催化剂;乙烯装置;裂解气

在乙烯装置中,裂解气含有的乙炔[1]是下游装置生产时的毒物,采用选择性加氢法可将乙炔脱除至小于1×10-6,以满足聚合级乙烯产品的要求。碳二馏分选择性加氢是制备聚合级乙烯的关键,选择加氢工艺分为前加氢和后加氢,新建的乙烯装置多采用前加氢工艺[2]。

中国石油大庆石化公司新建600 kt·a-1乙烯装置(前脱丙烷前加氢工艺)于2012年10月正式投产,开工时选用某公司催化剂,生产过程中,催化剂活性过高,不利于装置长周期运行。装置于2015年7月检修,对原有催化剂进行更换,选用CRI公司KL7741B-T碳二加氢催化剂,反应器运行240天,运行状况良好。本文以裂解气(裂解气中含过量氢气)为原料,系统测试KL7741B-T碳二加氢催化剂在中国石油大庆石化公司600 kt·a-1乙烯装置上的运行状况及操作优化。

1 装置与工况

1.1工艺流程

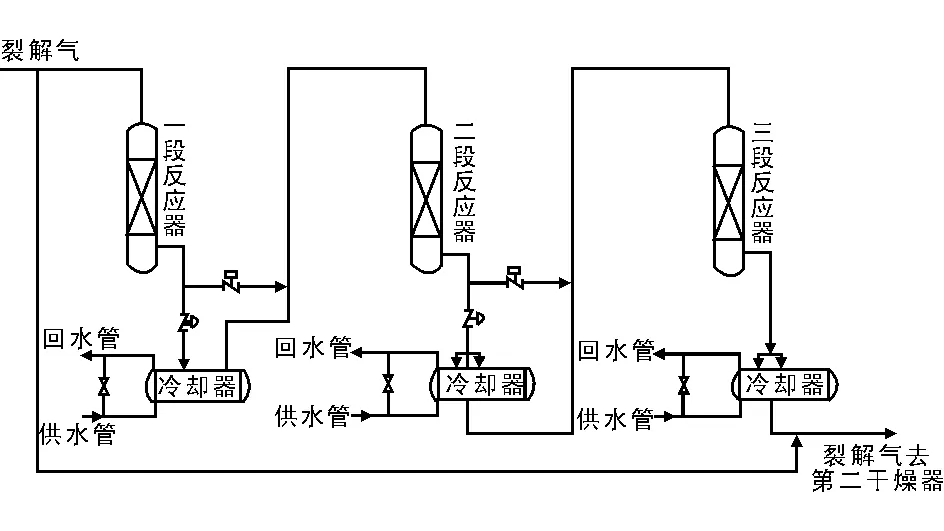

碳二加氢工艺流程见图1。

图 1 碳二加氢工艺流程Figure 1 Process flow of C2 hydrogenation

碳二加氢反应器位于裂解气压缩机五段出口,有3台反应器,每台反应器出口和下一台反应器入口间设有段间冷却器,冷却水冷却。在乙炔反应器中,乙炔转化成乙烯,部分丙炔和丙二烯被转化为丙烯和丙烷,反应生成的低聚物绿油经段间冷却器冷却后,由冷却器的绿油出口排出,乙炔加氢催化剂寿命约为3~5年。

1.2原料

原料裂解气组成:χ(氢气)=15.544%,χ(甲烷)=27.793%,χ(乙炔)=0.761%,χ(乙烯)=39.503%,χ(乙烷)=5.166%,χ(甲基乙炔)=0.139%,χ(丙二烯)=0.165%,χ(丙烯)=13.313%,χ(丙烷)=0.338%,χ(1,3-丁二烯)=0.007%,χ(碳四)<0.01%。

1.3工艺参数

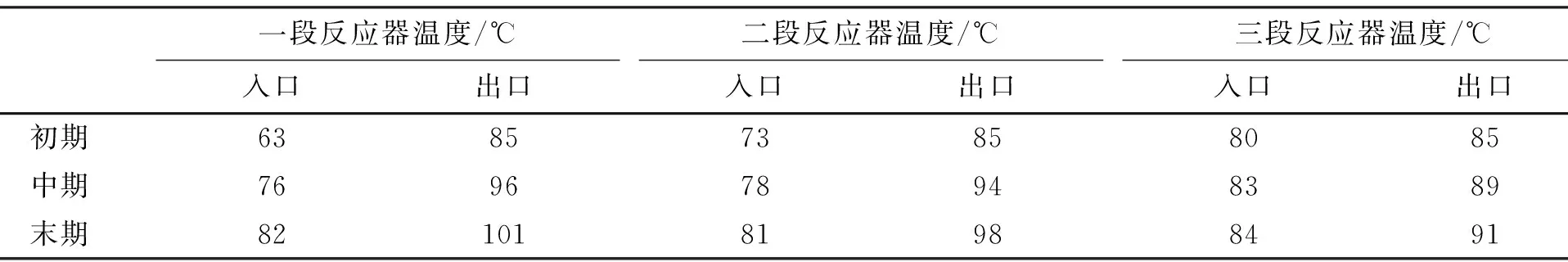

碳二加氢反应器入口进料量(142~279) t·h-1,反应器操作压力(3.5~3.9) MPa。表1为110%负荷预期反应器的操作温度。

表 1 110%负荷预期反应器操作温度

KL7741B-T碳二加氢催化剂物化性能:Pd质量分数约0.035%,Al2O3平衡含量,体积密度约850 kg·m-3,强度>300 N,磨耗损失<1.5%,平均高度约4.5 mm,平均直径约4.5 mm。

2 工业应用

2.1应用初期

KL7741B-T碳二加氢催化剂于2015年7月20日投入使用,新催化剂投用时,采取CO钢瓶注入法,保证裂解气中CO浓度大于2 000×10-6。开工期间,由于催化剂初期活性较高,CO能够抑制其活性,从而提高产物选择性。反应器运行参数见表2。反应器运行初期,适当提高一段反应器入口CO浓度,确保催化剂活性稳定,避免因催化剂活性高而造成反应器“飞温”。各段反应器入口温度由于负荷高于设计的110%,整体各段入口温度比CRI公司给定的设计初始温度高。各段参数符合设计指标,催化剂初期投用效果达到预期目的。

表 2 反应器运行参数

2.2性能测试

2015年11月17-20日催化剂厂家对本装置进行了72 h测试,测试期间操作负荷约为设计值的128%。操作参数和分析结果为:出口乙炔物质的量分数0.5%,初期乙烯选择性80%,丙烯选择性90%,丙炔和丙二烯转化率40%。

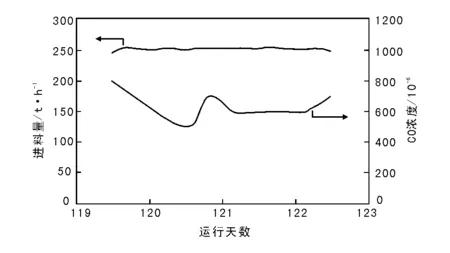

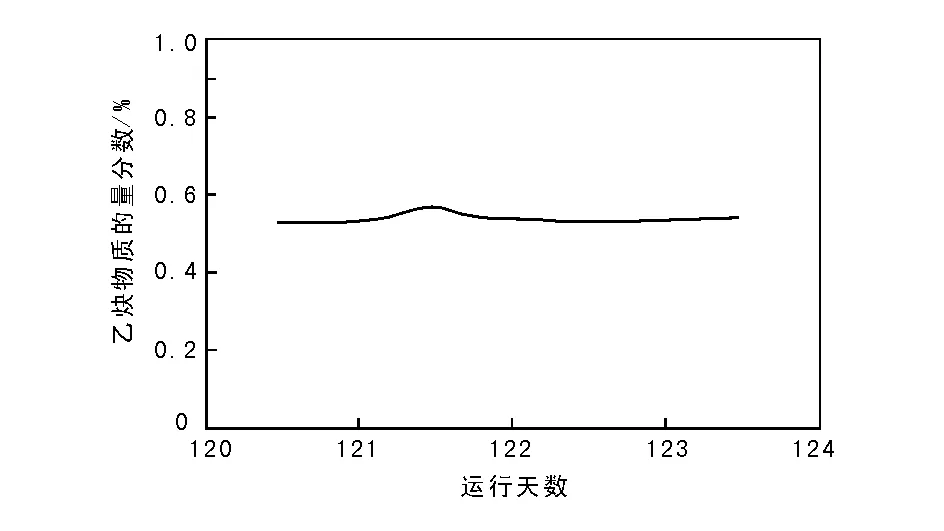

原料组成见表3,进料量与CO浓度、原料中乙炔物质的量分数和温度分布及温升分别见图2~4。

表 3 原料组成

图 2 进料量和CO浓度Figure 2 Feed flow and CO concentrations

图 3 原料中乙炔物质的量分数Figure 3 C2H2 molar fraction in feed

图 4 温度分布和温升Figure 4 Temperature profile and ΔT(1) 一段入口温度;(2) 二段入口温度;(3) 三段入口温度;(4) 一段出口温度;(5) 二段出口温度;(6) 三段出口温度A:整体温升;B:一段温升;C:二段温升;D:三段温升

由图2~4可以看出,CO浓度为600×10-6~800×10-6,进料量约为250 t·h-1,反应器负荷约为设计的128%,乙炔物质的量分数0.5%~0.6%。各反应器的温度分布在整个测试期间相对平稳,除了压力略有波动,但对催化剂性能没有明显影响。

2.3测试结果

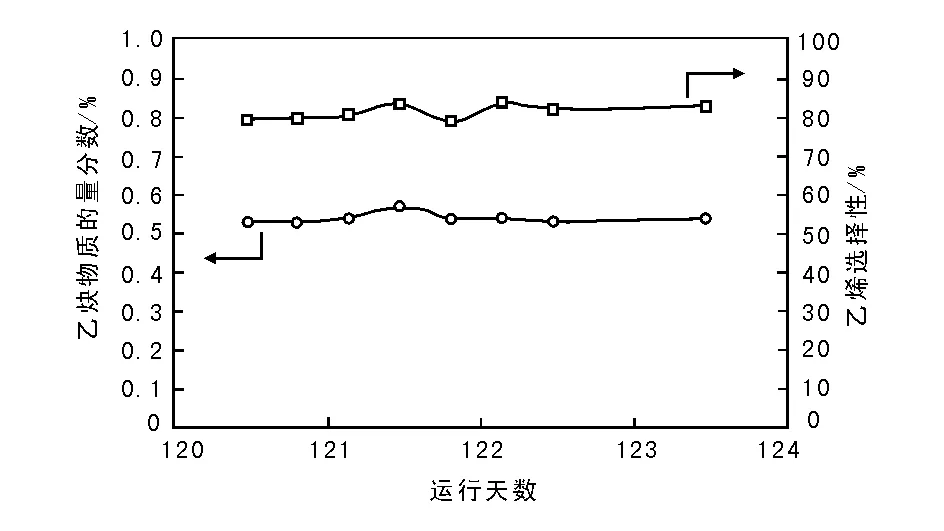

测试周期72 h,每8 h分析采样结果,整个测试期间产品乙炔物质的量分数小于0.6%。结果见图5~6。

图 5 产品乙炔物质的量分数和乙烯选择性Figure 5 C2H2 content in feed and the selectivity to ethylene

图 6 丙烯选择性和丙炔、丙二烯转化率Figure 6 The selectivity to propylene and the conversion of propyne and propylene

2015年11月17-20日完成性能测试,结果表明,产品乙炔物质的量分数小于0.6%,乙烯选择性大于80%,丙烯选择性大于95%,丙炔和丙二烯转化率大于40%。测试期间装置性能稳定,所有测试结果均高于测试目标。

3 操作优化

3.1控制CO浓度,优化裂解炉操作

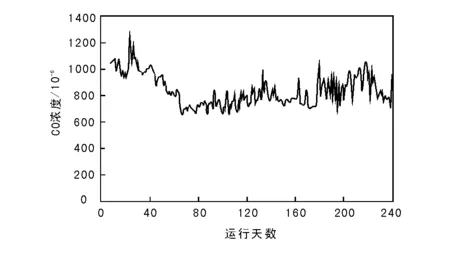

一定量CO对碳二加氢选择性有利,但如果浓度较高,过多的CO吸附在催化剂表面,影响加氢催化剂活性[4]。结合生产运行中裂解原料组分变化,需要及时调整二甲基二硫的注入。在裂解炉切换过程中,避免CO大幅度波动和反应器漏炔或“飞温”。根据CO浓度变化,提前对反应器各段入口温度进行调整。CO浓度缓慢上涨时,应提前将反应器各段入口温度升高(1~2) ℃;CO浓度稳定后,调整各段反应器温度,保证其稳定运行,如果裂解炉CO有波动,必须及时对碳二加氢反应器进行调整。通常,CO浓度迅速上涨时,催化剂活性立即下降,将各段反应器入口温度升高(1~2) ℃,监控好各段床层温度,若发现某一点温升较大,则停止升高或适当降低该段的入口温度;CO浓度迅速下降时,则快速降低反应器各段入口温度,否则易发生“飞温”。图7为反应器入口CO浓度。

图 7 反应器入口CO浓度Figure 7 CO concentrations of reactor inlet

由图7可以看出,反应器投入运行后,CO浓度缓慢下调,逐步稳定在600×10-6~800×10-6,保证反应器处于相对稳定和良好的运行状态。反应器运行期间,多次出现CO波动,及时调整后,保证了反应器平稳操作,反应器出口乙炔物质的量分数小于0.6%,表明催化剂的抗CO波动能力较好。

3.2避免开工充压时反应器“飞温”

开工前,如果反应器充压时间过长,会发生“飞温”,主要是由于催化剂初期活性较高,充压过慢导致的裂解气在反应器停留时间过长所致。可以通过注入大量CO抑制催化剂初期活性,更重要的是缩短裂解气在反应器中的停留时间,防止“飞温”。

2012年,装置停工期间,为了缩短充压时间,在反应器入口新增一条充压副线,充压时副线与原有的充压副线同时使用,缩短了充压时间。2015年7月,反应器开工充压时,只开了一条充压线,充压超过20 min,反应器发生一次“飞温”。第二次开车时,两条充压线全开,充压时间不超过10 min,反应器开车正常,床层温度约为33 ℃,两次开车都在充压前预先向反应器注入CO。

3.3优化各段入口温度

乙炔加氢反应需在一定初始反应温度下进行,反应器一段入口乙炔含量一定时,升高入口温度,催化剂活性随之增大,但入口温度过高,可能使各段的床层温度上升较大[5],选择性降低,导致副反应加剧,乙烯量减少,副反应放出大量的热,使床层温度升高,造成反应器“飞温”,并生成绿油,使催化剂中毒。在工艺条件允许情况下,反应器各段入口温度尽量降低,既能增加乙烯产量,又降低绿油生成速率,延长催化剂寿命。

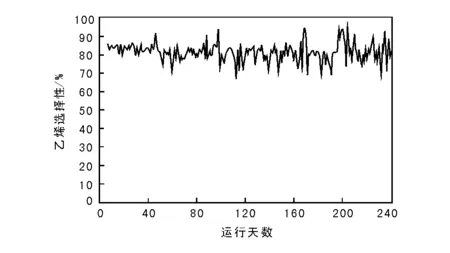

优化后各段床层温度、乙炔转化率和乙烯选择性分别见图8~10。

图 8 优化后各床层温度和温升Figure 8 Bed temperatures and Δ T after the optimizationA:整体温升;B:一段温升;C:二段温升;D:三段温升

图 9 优化后各段乙炔转化率Figure 9 Ethyne convention after the optimization

图 10 优化后乙烯选择性Figure 10 The selectivity to ethylene after optimization

反应器运行一段时间后,一段入口温度由76 ℃升至79 ℃,二段入口温度由78 ℃升至81 ℃,三段入口温度由82 ℃升至85 ℃,三段乙炔转化率分别约为62%、36%和2%。根据厂家意见,降低各段入口温度,将一段负荷一部分移至给二段,三段负荷维持不变。调整后,各段温度分别降至74 ℃、77 ℃和83 ℃,乙炔转化率分别为53%、44%和3%。

3.4控制进料中杂质含量

为减少杂质影响,采取了以下措施:(1) 由于碳四被带进加氢反应器,丁二烯发生加氢副反应,同时放出大量的热,易造成反应器“飞温”[4],因此,稳定高压脱丙烷塔的操作,确保进料中碳四含量小于50×10-6,防止催化剂中毒;(2) 硫化物在钯催化剂表面具有较强的吸附性,并在催化剂表面发生化学反应,使催化剂发生不可逆硫中毒[5-8],须严格控制硫化物含量,加强碱洗塔的精细操作,保证进料中硫化物含量小于1×10-6;(3) 砷能造成催化剂永久性中毒,在反应器一段入口设有脱砷反应器,严格监控脱砷反应器的运行状态,保证进料中砷含量小于5×10-6。

3.5优化后运行状态

随着运行时间的延长,受原料组成和CO浓度的影响,各段入口温度上升,根据反应器各相关运行参数,再次对入口温度进行优化。表4为2015年10月6日碳二加氢反应器的运行参数。

表 4 碳二加氢反应器的运行参数

4 结 论

(1) KL7741B-T碳二加氢催化剂在中国石油大庆石化公司600 kt·a-1乙烯装置连续运行240天,测试结果表明,产品乙炔物质的量分数小于0.6%,乙烯选择性大于80%,丙烯选择性大于95%,丙炔和丙二烯转化率大于40%。催化剂活性、抗CO波动能力以及稳定性等能够满足装置工业生产和长周期运行的要求。

(2) 生产过程中,根据不同原料组成及时优化调整碳二加氢反应器的入口CO浓度,在工艺条件允许情况下,适当降低反应器各段入口温度,严格控制反应器进料中杂质(包括丁二烯、硫化物及砷)含量,通过优化措施,保证碳二加氢反应器安全、平稳和长周期运行。

[1]陈滨.乙烯工业[M].北京:化学工业出版社,1997.

[2]杨咏.600 kt·a-1乙烯装置碳二加氢系统运行状况及工艺改进[J].工业催化,2014,22(3):239-243.

Yang Yong.Operation status and improvement of C2hydrogenation unit in 600 kt·a-1ethylene plant[J].Industrial Catalysis,2014,22(3):239-243.

[3]王松汉,何细藕.乙烯工艺与技术[M].北京:中国石化出版社,2008.

[4]董祥明.大庆石化碳二加氢反应器运行影响因素分析[J].江西化工,2014,(2):85-88.

Dong Xiangming.Analyzed the effects of C2hydrogenation reactor in Daqing petrochemical company[J].Jiangxi Chemical Industry,2014,(2):85-88.

[5]孔凡贵,王一民,黄殿利.KL7741B-T型乙炔前加氢催化剂在乙烯装置上的应用[J].石油化工,2009,38(5):546-550.

Kong Fagui,Wang Yimin,Huang Dianli.Application of KL7741B-T front-end acetylene hydrogenation catalyst in ethylene plant[J].Petrochemical Technology,2009,38(5):546-550.

[6]赵玉龙.LY-C2-12D催化剂在330 kt·a-1乙烯装置碳二加氢等温反应器的工业应用[J].工业催化,2015,23(7):552-554.

Zhao Yulong.Application of LY-C2-12D catalyst in C2hydrogenation isothermal reactor of 330 kt·a-1ethylene plant[J].Industrial Catalysis,2015,23(7):552-554.

[7]车春霞,程琳,谷丽芬,等.工艺条件对碳二前加氢催化剂性能的影响[J].当代化工,2013,42(9):1207-1209.

Che Chunxia,Cheng Lin,Gu Lifen,et al.Effects of process conditions on performance of C2front-end hydrogenation catalyst[J].Contemporary Chemical Industry,2013,42(9):1207-1209.

[8]孙晶磊.乙烯装置碳二前加氢工艺技术及运行稳定性研究[J].广东化工,2005,(9):77-80.

Sun Jinglei.Ethylene unit C2front-end hydrogenation process technology and stability of operation[J].Guangdong Chemical Industry,2005,(9):77-80.

Commercial application and operation optimization of C2hydrogenation catalyst KL7741B-T

HuangWenjiao

(Petrochemical Plant No.1, PetroChina Daqing Petrochemical Company, Daqing 163714, Heilongjiang, China)

Using cracking gas (containing excess hydrogen) as the raw material and in the adiabatic bed reactor,the running status of C2hydrogenation catalyst KL7741B-T was systematically tested in 600 kt·a-1ethylene unit of PetroChina Daqing Petrochemical Company by analyzing the operation data of the reactor.The test results showed that the selectivity to ethylene on KL7741B-T catalyst was over 80%,which indicated that the catalyst possessed good stability and could meet the requirements of long period operation of the unit.After running for a period of time,there was an upward trend in every stage of temperature of the reactor.The running state of hydrogenation reactor was better and more stable by the optimization measures of stabilizing CO concentration, reducing inlet temperatures in every stage and so on.

petrochemical chemical engineering; C2hydrogenation catalyst; ethylene plant; cracking gas

TE624.9+3;TQ426.95Document code: AArticle ID: 1008-1143(2016)08-0058-06

2016-04-07;

2016-05-17

黄文姣,1982年生,女,工程师,从事乙烯裂解装置工作。

10.3969/j.issn.1008-1143.2016.08.011

TE624.9+3;TQ426.95

A

1008-1143(2016)08-0058-06

doi:10.3969/j.issn.1008-1143.2016.08.011