探索运用宏程序

陈发

[摘 要] 把普通车床采用左右切削蜗杆的方法运用在数控车床上加工蜗杆,工序复杂而且加工效率不高,而采用循环指令编写数控加工程序,要每次对变化的参数、数据进行重新计算,工作量较大。介绍在GSK980TD数控系统采用宏指令程序来分层斜进法加工不同参数蜗杆。此方法的特点是当蜗杆模数、切削层数、刀头宽度、每刀切削用量等参数改变时只要修改其自身参数,而不需进行其他辅助计算,便可进行加工,以提高加工效率。

[关 键 词] 数控程序;宏程序;蜗杆

[中图分类号] G718.1 [文献标志码] A [文章编号] 2096-0603(2016)11-0046-03

蜗杆是常用减速传动机构蜗杆、蜗轮传动的主动件,其加工方法是在车床上用车削的方法进行加工,在普通车床上的切削方

法有左右切削法(P<8 mm)、车直槽法、车阶梯槽法(P>8 mm)。而在数控车床上加工,则上述切削方法都不适宜,因为:1.如果用左右切削法,则每车一刀都要重新定位一次,因此其程序的段数将相当多。比如模数m =3,其程序的段数就达几十、上百段。模数越大,程序的段数越多。2.如果用车直槽法或车阶梯槽法,则要多安装一把切槽刀,计算每次切削深度,最主要的是用切槽刀切削后,蜗杆车刀的定位难以确定。

一、加工原理

根据数控车床的加工特点和蜗杆切削的工艺特点,在数控

车床上加工蜗杆可以用分层斜进法加工。

具体切削步骤如下:

第一步,先用斜进法切削第一层的A点至B点;

第二步,用纵向进给法切削第一层的B点至C点;

第三步,用斜进法切削第二层从B点至D点;

第四步,用纵向进给法切削第二层的D点至E点;

……

笔者曾与同事用循环指令编写过数控加工程序,但發现此方法的缺点是当蜗杆模数、切削层数、刀头宽度、每刀切削用量等条件发生改变时要对相关数据进行重新计算,工作量较大,而用宏程序编程则当上述条件发生改变时只要修改其自身参数便可进行加工。

程序流程图如下:

二、加工实例

现以上图为例, 蜗杆的轴向形状如下图:

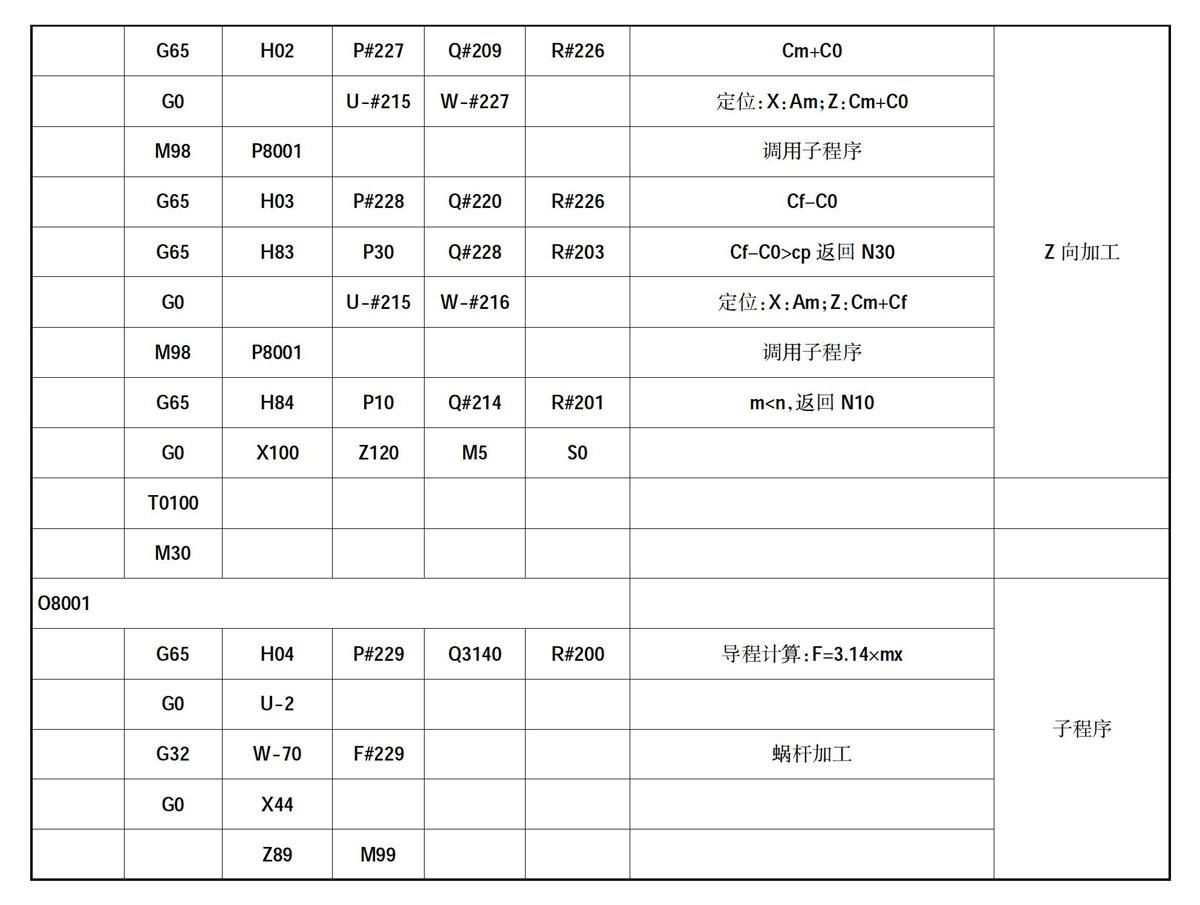

坐标原点设在φ25js6的右端面,编写加工程序如下:

三、编程说明

1.上述程序是以GSK980TD数控系统(A类宏程序)为依据编写的。

2.需要修改的参数为#200~#204五个参数。

3.当mx不是整数时,Q值应为Q2500(mx=2.5),则相关数据要进行单位转换。

4.由于G32螺纹切削功能的返回起点时为G0方式,因此起点的X值要大于螺纹大径(小于内螺纹小径)。

四、结论

1.此方法适用于单线或多线蜗杆、梯形螺纹、大螺距三角形螺纹、内螺纹。

2.车多线蜗杆(螺纹)如双线则需在原程序的每次子程序调用后把W参数加上螺距后重新定位,再次调用子程序,参数

#229还需乘以线数。如是梯形螺纹、三角螺纹则需重新给定牙

高、槽顶宽、牙形半角等参数。

3.此方法可使内螺纹车刀刀杆直径最大化。

4.由于刀头宽度的测量误差等原因,上述程序运行完后,其表面粗糙度和尺寸精度还达不到要求。可用纵向进给法对两侧面进行修整,其定位位置在图一的D点、E点,C值根据余量的大小来确定。当用三针测量时,纵向进给量与中径的比值为:蜗杆,1∶2.75;梯形螺纹,1∶3.73。

五、效果

通过对加工后蜗杆的检测,蜗杆的分度圆直径尺寸误差小于

0.02 mm,法向齿厚Sn的误差为0.10 mm,粗糙度值较低,一次性加工合格,说明用宏指令程序来分层斜进法加工不同参数蜗杆,只要修改蜗杆模数、切削层数、刀头宽度、每刀切削用量等参数,而不需进行其他辅助计算,便可进行加工,节约成本,以提高加工效率。

参考文献:

[1]宋小春.数控车床编程与操作[M].广东经济出版社, 2007.

[2]王公安.车工工艺学[M].第四版.中国劳动保障出版社,2009.

[3]杨仲冈.数控设备与编程[M].北京:高等教育出版社,2002.

[4]何兆凤.公差配合与技术测量基础[M].第二版.中国劳动保障出版社,2005.