输入泵支座磨削夹具的设计与工艺分析

孙岩 张宏昆 徐胜军

摘 要:利用一套夹具在普通车床上加工高精度偏心盲孔。此种加工方法,消除了对高精度设备的依赖,提高了效率,节约成本。通过工艺验证,实际加工情况表明,此种方法能够满足高精度盲孔的尺寸及粗糙度要求,具有一定的推广价值。

关键词:输入泵支座;工艺;夹具

中图分类号: TG519.1 文献标识码: A 文章编号: 1673-1069(2016)21-188-2

0 引言

输入泵支座是我公司轮式挖掘机变速箱上的重要零件。此款变速箱是我公司最近研制的新产品,具有开辟市场的重要意义。而输入泵支座的加工是变速箱零件中的难点与瓶颈点,大大影响着整体产品的生产周期。要想提高效率,抢占市场先机,降低成本,就要消除精度设备的应用和外委加工的高成本。在此背景下,我们开始了针对输入泵支座夹具的研究。

1 输入泵支座加工工艺分析

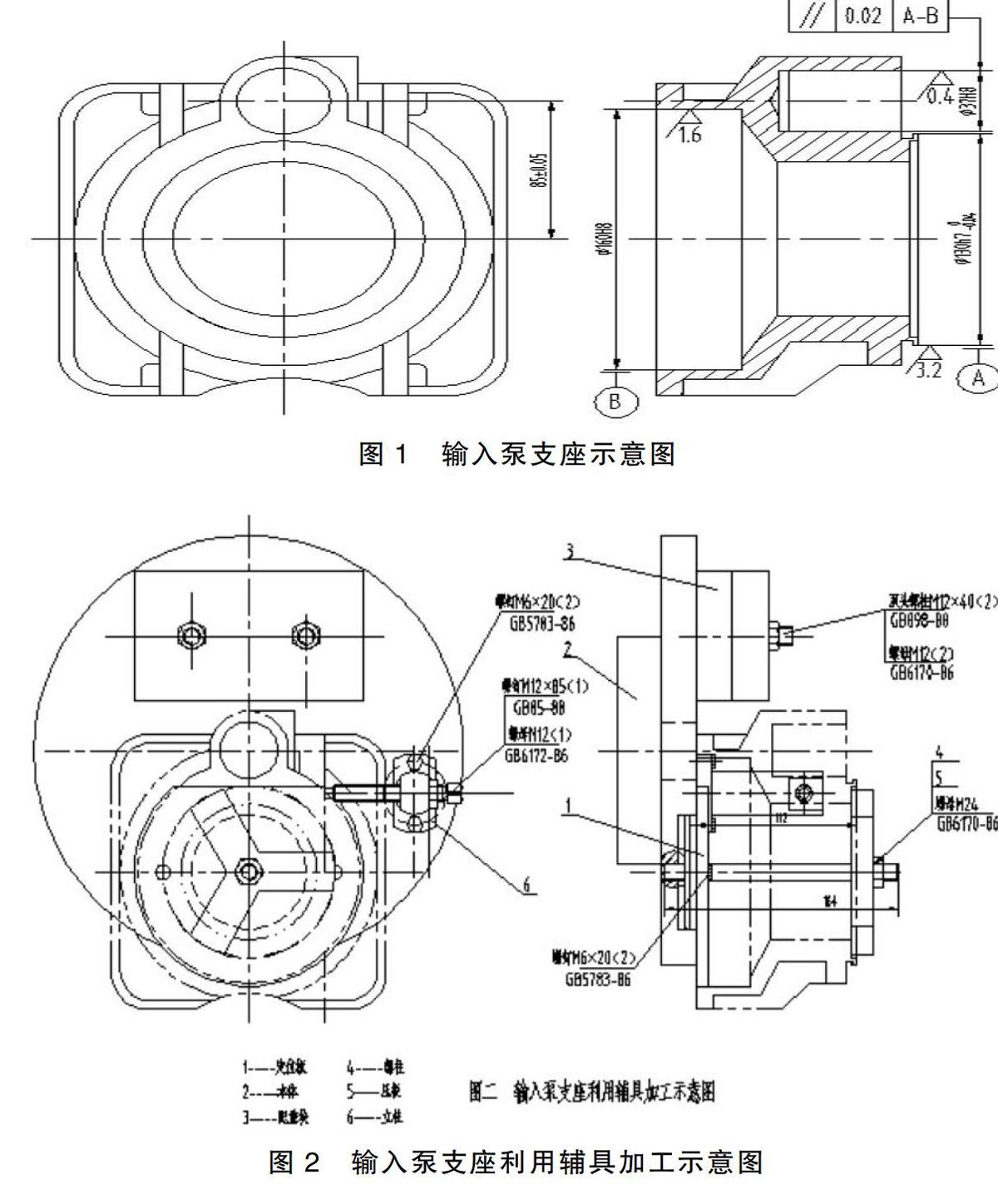

我公司研制的新产品零件——输入泵支座(如图1所示),该零件为壳体零件,该零件的活塞孔Φ37H8孔精度要求较高:孔径为Φ37H8、与基准的平行度不大于0.02mm,与基准中心孔距公差为±0.05mm,Φ37H8孔的粗糙度要求达Ra0.4,且Φ37H8孔为一偏心盲孔,偏心量较大,该零件的这些特殊结构及精度要求都给加工带来了很大困难。为保证Φ37H8孔与基准中心孔距公差±0.05 mm以及Φ37H8孔的粗糙度Ra0.4要求,需用坐标磨等高精密设备加工,对于批量生产来讲,成本高、效率低,是不可行的。如果采用数控铣加工完Φ37H8孔后,钳工手工研磨Φ37H8孔的方法,虽然可以提高机械加工的效率,但钳工手工研磨的效率十分低下,而且因Φ37H8孔为一偏心盲孔,研磨时极易研磨成喇叭口。

2 输入泵支座加工夹具设计

2.1 工艺上采取的措施

针对这种状况,我们对该零件的特殊结构及精度要求进行了认真分析,在工艺上采取了以下措施:设计、制造了一套辅具,在普通万能磨床上加工该零件的Φ37H8孔,利用辅具保证Φ37H8孔与基准的平行度不大于0.02mm及与基准中心孔距公差±0.05mm。

2.2 辅具设计、制造中采取的措施

该辅具设计示意图如图2所示,该辅具设计、制造中采取了以下措施:

①件2本体在加工中保证中心的Φ40+0.021 0孔与端面垂直度不大于0.01 mm,Φ40+0.021 0孔与件1定位块装配的偏心的定位孔平行度不大于0.01,孔距公差±0.01 mm;

②件1定位块与件2本体装配外圆在加工中保证与件2本体孔过盈0.01-0.02 mm,件1定位块与件2本体装配外圆和与工件定位的外圆同心度不大于Φ0.01mm;装配后用螺钉把在本体上;以保证Φ37H8孔与基准的平行度不大于0.02mm及与基准中心孔距公差±0.05mm;

③利用螺杆压板压紧工件,件6立柱、螺钉M12×85(GB85-88)、螺母M12(GB6172-86)用于调节待加工孔的中心。

④由于回转时偏心较大,造成较大的离心力,无法正常加工,在件2上工件的装夹相对180位置夹装件3配重块,按工件及辅具的重量及偏心量计算配重块的重量,并在机床上进行静平衡,保证加工时回转平稳。

⑤辅具装配后用于加工时,首先在普通万能磨床上夹持辅具件2的小外圆,找平件2的大端面在0.01mm内,同时找正件2本体中心的Φ40+0.021 0孔在0.01mm內;辅具安装好之后,逐件将工件安装在辅具上,调节螺钉M12×85(GB85-88)、螺母M12(GB6172-86)至待加工孔的中心余量均匀(仅首件需调整调节螺钉),用螺杆及压板压紧工件,观察并调整配重静平衡情况,待静平衡状态良好时方可开动机床,待机床主轴转动平稳后即可开始磨削。

3 分粗、精磨,并选用适当的磨削砂轮

因零件和辅具的回转直径的限制,该零件在大内圆磨上进行,而大内园磨的磨头砂轮较大,首先应修整砂轮。磨削时,磨削砂轮采用白刚玉砂轮,为保证工件的粗糙度要求,分为粗、精磨。粗磨留0.1mm余量后,采用微量径向进刀,边磨边加煤油或机油,以降低粗糙度,经过反复光刀,粗糙度达Ra0.4。

这套辅具结构简单,制造、装配精度易于保证,装夹便捷,通过利用辅具,在普通万能磨床上加工出了合格的输入泵支座,解决了批量生产用高精密设备加工成本太高、周期无法保证的难题,降低了成本,提高了生产效率。经检测,完全达到设计各项技术要求,达到了高效、低成本的效果,这种方法非常经济、精确、有效。

参 考 文 献

[1] 游达章.数控系统加速寿命试验方法及可靠性评估技术研究[D].华中科技大学,2011.

[2] 郝庆波.数控机床可靠性及维修性的模糊综合分配与预计[D].吉林大学,2012.

[3] 宗立华.数控刀架的可靠性试验方法研究[D].吉林大学,2011.

[4] 马潮.基于PMC液压凸轮刀塔控制系统的设计与故障分析[D].辽宁科技大学,2013.

[5] 李安国.数控车床交互式编程研究[D].华中科技大学,2008.

[6] 薛玉霞.数控机床可用性关键技术研究[D].吉林大学,2009.

[7] 乔巍巍.数控系统可靠性建模及熵权模糊综合评价[D].吉林大学,2008.

[8] 李斌.数控纵切车床CAD/CAM自动编程系统的方案设计[D].四川大学,2006.

[9] 丁美玲.数控车床加工精度的影响因素分析及对策[J].机电信息,2014,15:75-77.