淮北选煤厂(北区)二次浮选工艺改造实践

张鑫

摘 要:淮北选煤厂(北区)针对入浮煤泥中细粒级含量大、灰分高而导致浮选精煤灰分偏高、重精"背灰"的问题,采用二次浮选工艺流程对原煤泥处理工艺进行了改造,取得了浮选精煤灰分降低、精煤产率提高、企业效益增加的效果。

关键词:选煤厂;煤泥水系统;高灰细泥;二次浮选;部分精选

淮北选煤厂(北区)是一座炼焦煤选煤厂,2004年技术改造后,工艺流程改造为主洗重介—煤泥重介选—煤泥脱泥浮选联合工艺,年入洗能力为1.80Mt/a。2014年对浮选工艺进行了改造,改造为二次浮选工艺(部分精选工艺),其中浮选作业的主要设备为一台XK-800的矿浆准备器、一台FCA-2500(A)雾化跌落式煤浆预处理器和4组XJX-TA8的四室浮选机等。

1 原有浮选工艺及存在的问题

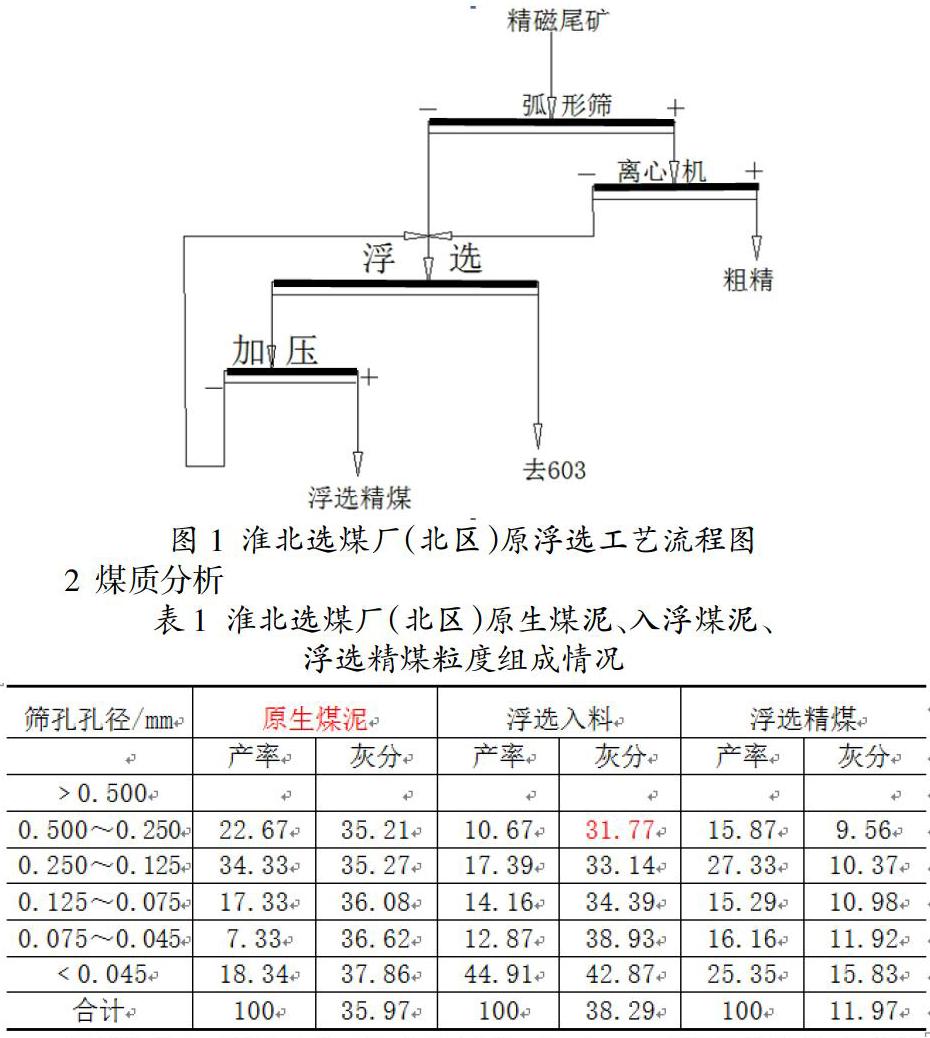

改造前的工艺流程图如图1所示,该工艺存在以下问题:(1)该工艺属于一次浮选工艺流程,适宜于分选极易浮、易浮和中等可浮的煤泥,或对精煤质量要求不太严格的煤泥。针对北区入浮煤泥性质多为难浮和极难浮,精煤产品质量波动宽度较大,原定合格灰分范围在11.00-12.00之间,而且产品质量波动较大。(2)当处理高灰细泥含量比较大的煤质时,精矿产品携带高灰细泥量较大,一方面严重影响加压过滤机的排料周期,另一方面导致精煤产率降低。(3)该系统生产洗焦煤产品,要求在产品综合灰分在10.51-11.00%。大于0.5mm的采用重介选煤,精煤灰分可调范围较广,但浮选精煤灰分居高不下,为保证综合精煤灰分合格,不得不采取降低重介质精煤灰分的方式,势必造成精煤损失。

2 煤质分析

(1)从表1可以看出,浮选入料中<0.045mm级物料含量占本级较原煤增加了26.57个百分点,灰分增加了5.01个百分点,说明原煤中泥质页岩含量较多,泥化严重。随入浮矿浆粒度变细,灰分上升,说明随入浮矿浆粒度变细,可浮性变差,细泥污染程度加剧,增加了浮选系统负担。(2)浮选效果差导致大量精煤进入尾煤系统,不仅增加后续作业的压力,而且部分精煤损失在洗混煤当中,影响经济效益。

综上可知,浮选存在的问题是因为入料中含有大量高灰细粒物料所致。通过进一步分析得知,高灰细粒物料具有表面积大,优先吸附大量药剂,并占据气泡表面等特点,不仅增加药耗,而且影响了较粗颗粒的浮选进程。细粒对药剂常呈无选择性吸附,因此其选择性也很差,对粗粒煤质量影响较大,通过机械夹带随泡沫进入精煤,在粗颗粒或气泡上形成细泥覆盖而影响精煤质量。与此同时,细粒煤泥增加了泡沫的粘度,阻塞了滤饼水分通道和滤布孔眼,影响浮精脱水效果。现有工艺已经不能满足实际需要。

3 改造方案

(1)改变原三台浮选机的精矿流向,如图2所示。使一、二室精矿仍进入加压过滤机入料桶,三、四室精矿改造后进入原加压过滤机滤液池,然后进入二次浮选系统再选,实现精选。两次浮选尾煤合并进尾煤浓缩机,两次浮选精煤合并进入精煤加压过滤机进行脱水处理。(2)利用原备用的407#浮选机,原加压过滤机滤液池和滤液泵构成二次浮选系统。(3)新增一台FCA-2500(A)雾化跌落式煤浆预处理器用于三台浮选机的一次浮选的矿浆的预处理,经过管道的改设,将原402#XK800/2500矿浆准备器专门用于二次浮选设备的煤浆预处理。

4 改造后的效果

经过对浮选设备的改造和管道的铺设,实现了对一次浮选精矿的再选作业,根据数据统计,效果明顯。

4.1 改造前后的质量变化

通过计算可知,改造后,浮选精煤抽出率提升了6.45个百分点左右,精煤灰分由原来改造前的11.73,下降到改造后的11.56,下降了0.17个百分点。由此可知,改造后精煤产率上升,精煤灰分降低,这说明通过二次浮选改造,减少了高灰细泥的影响,提高了中粗粒级的回收率。

4.2 改造后对煤泥水系统以及操作的影响

(1)通过二次浮选的降灰作用,提高了粗细粒级的分选精度,减少高灰细泥对产品的影响。一方面稳定了产品质量,另一方面降低了加压过滤机的排料周期,有效降低了停车处理浮选精矿的情况发生。(2)浮选精煤、尾煤指标稳定,浮选灰分区间很容易控制,原浮选指标考核范围在11.00%~12.00%,现调整为11.30%~11.70%。这样为重控操作创造了较大的空间。(3)提高了浮选精煤抽出率,减少了高灰细泥对粗颗粒的影响,改造后尾矿灰分保持在50%以上,同时降低了后续作业压力。(4)采用了FCA-2500(A)跌落式煤浆预处理器,为浮选创造了良好的工艺条件,建立了以矿浆准备器为中心的操作制度,同时节省了动力消耗,提高了设备可靠性。

5 效益分析

淮北选煤厂(北区)浮选工艺系统改造后,浮精灰分降低幅度较大,质量得到了可靠的保证。不仅带来了很可观的经济效益还给后续的升级改造带来了宝贵的经验。

(1)浮选部分增加效益。在改造过程中,减少一个矿浆预处理器,增加了一台浮选机,其中浮选机124.4kw,原矿浆准备器3kw,电耗每小时增加了121.4kw。改造后抽出率提升了6.45个百分点。知改造到10月份入洗原煤平均为80685小时/月,电费按平价0.75元/度,生产台时平均339.01小时/月。我们暂且不考虑增加一台FCA-2500(A)跌落式煤浆预处理器以及铺设管道的成本。而且由于浮选司机、操作方面的因素,我们姑且也不计浮选药耗部分。

则浮选部分平均每月创造效益为:80685*0.40(产率)*(815-245)(精中差价)*0.26(浮精占比)*0.0645-121.4*339.01*0.75(电耗)=27.76万元。

(2)潜在效益。通过浮选技术改造,我们成功地把浮精灰分降低了0.17个百分点,根据现场经验计算公式:

Ad浮*0.3+Ad重*0.7=0.75,可知当浮精灰分降低0.17时,重精灰分变化值为△重,则:0.3*0.17+0.7*△重=0,计算可得△重=0.07。即当我们的精煤灰分降低,虽然减少重精背灰的幅度不大,但是给我们进一步探索奠定了一定基础,积累了宝贵的经验。

参考文献

[1]谢广元,吴玲,欧泽深,等.煤泥分级浮选工艺的研究[J].中国矿业大学学报,2005,34(6):756-760.

[2]赵树彦.高效、简化的重介质选煤及煤泥水处理新工艺[J].洁净煤技术,2010,16(6):1-5.

[3]瞿望,谢广元,彭耀丽,等.脱泥浮选与精煤精选工艺试验研究[J].煤炭工程,2014(3).