AP1000核电后续项目CR10整体吊装技术研究

李炳颖,左学兵,张 明,罗正根,刘 晓

(国核工程有限公司,山东 海阳 265116)

AP1000核电后续项目CR10整体吊装技术研究

李炳颖,左学兵,张 明,罗正根,刘 晓

(国核工程有限公司,山东 海阳 265116)

三门核电站和海阳核电站的AP1000依托项目建设中,CR10模块施工采取分片组装、分片吊装、整体焊接成形方式建造,结合CR10模块设计文件,并参考美国AP1000施工经验,从整体吊装角度出发,利用STAAD软件研究在后续核电项目中整体吊装CR10的受力状况,通过杆件和节点加强,完成整体吊装可行性论证,并就吊装方案做出一定程度的研究。

CR10模块;整体吊装;STAAD;吊装方案

AP1000核电安全壳底封头(CV)基础模块CR10支架为非抗震设计,CR10由32个相同组件组成,就位于核岛底板,施工过程中用于支撑CVBH下部6~10层钢筋,其上部16根支撑柱对应于CVBH上16个支腿,用作CVBH吊装就位时的临时支撑以支撑CVBH重量直至反应堆厂房基础混凝土浇注完成。该支架外形呈双轴对称圆环结构,内半径为10.668 m,外环半径为21.031 m,外环高为4.366 m。模块支架材质由Q345B的H型钢、角钢、T型钢、钢板等型钢及钢棒组成,支架节点形式为焊接节点和铰接节点。铰接节点采用高强螺栓(10.9S)连接,支架支柱和主梁的节点为焊接接头。CR10结构支架重140 t,钢筋重292 t,总重约412 t。

目前,AP1000依托项目海阳核电站和三门核电站一期CR10模块施工时主要采用16榀单元分次吊装、现场拼装、组合的安装方式,采用该工艺施工时,FCD混凝土养护达到相应强度后,方可进行16榀结构单元依次吊装、就位、固定等施工流程。为优化施工工艺、节约工期(组装期间与FCD并行施工),并借鉴美国第三代核电站CR10钢筋模块整体吊装成功施工经验,探讨在AP1000后续项目中采用CR10支架加钢筋组件整体吊装的可行性和相关施工工艺。

1 CR10模块吊装索具分析

1.1吊索具选择

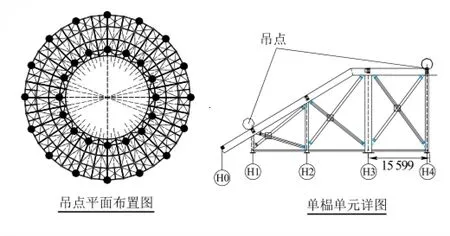

(1)吊点布置

吊点布置时主要借鉴美国CR10模块吊装经验,初步布置16组,以模块圆心成22.5°排布,每组吊点由3个吊绳组成,又分为内外2个吊点,同时为减小由集中力引起的上横梁杆件弯矩、剪力、挠度变形,内外吊点初步选择在单榀钢支架杆件两端上部主节点上,如图1所示。

图1 吊点布置图Fig.1 Arrangement of lifting points

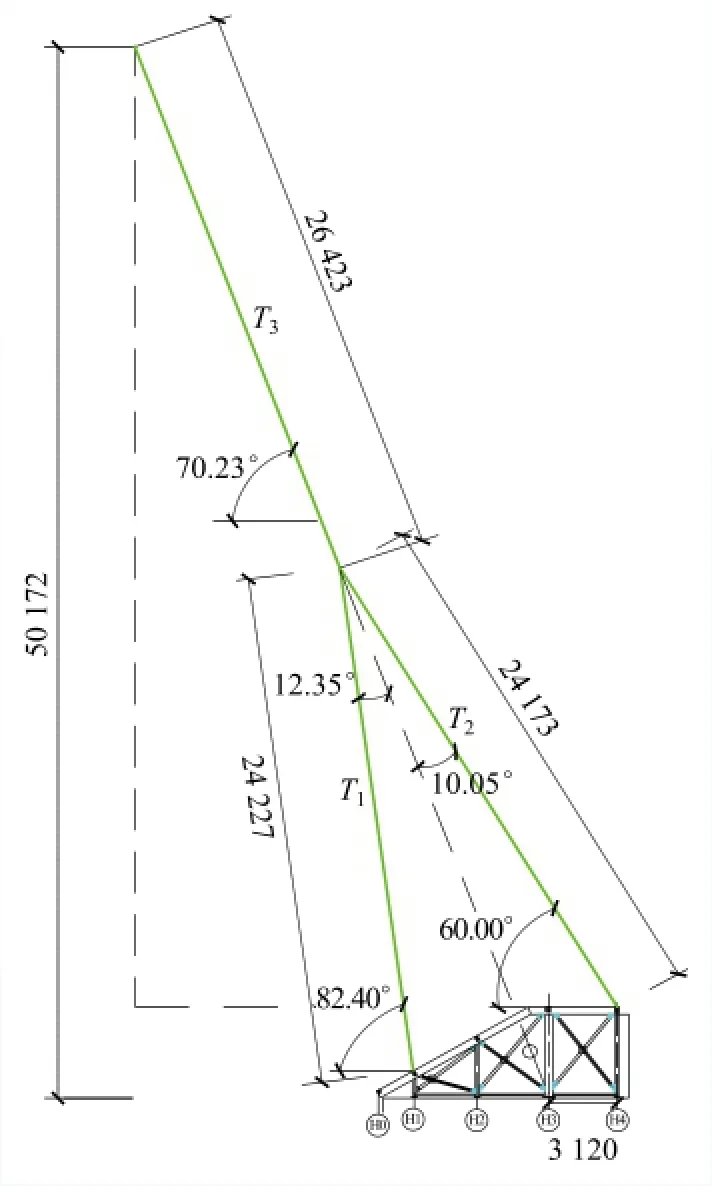

(2)吊索初步选择

为减少CR10模块吊装变形,吊索设计时宜令主吊绳延长线尽可能通过单榀结构重心,同时吊索与水平面夹角不应小于60°,夹角越大,受力越好,但会吊索越长,兼安全经济考虑,令最外侧吊索水平夹角正好为60°,如图2所示。

假设支架上部钢筋平均分布在16个支架上,则单榀CR10单元重N=412/16=25.7 t,根据单方向受力平衡可分别列出下列方程式:

分别求出内外吊绳内力T1=125.68 kN,T2=153.63 kN,T3=273.33 kN。

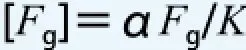

根据《建筑施工手册》第四版[1]公式(14-2),钢丝绳允许拉力按下列公式计算:

式中:[Fg]——钢丝绳的允许拉力,kN;

Fg——钢丝绳的钢丝破断拉力总和,kN;

α——换算系数,按表14-4取,此处选择6×37类型钢丝绳,取α=0.82;

K——钢丝绳的安全系数,按表14-5取K=6。

根据吊索最小钢丝破断拉力总和,并参照《建筑施工手册》第四版[1]表14-3选择合适钢丝绳:

图2 吊索布置图Fig.2 Arrangement of wire rope

T1吊索最小钢丝破断拉力总和Fg1=125.68×6/ 0.82=919.54 kN,选择直径φ39 mm、公称抗拉强度为1 700 N/mm2的6×37钢丝绳,钢丝绳长度24.2 m,16根重量约G1=24.2×5.308×16 kg=2.06 t。

T2吊索最小钢丝破断拉力总和Fg2=153.63×6/ 0.82=1 124.12 kN,选择直径φ43 mm、公称抗拉强度为1 700 N/mm2的6×37钢丝绳,公称抗拉强度1 700 N/mm2,钢丝绳长度24.2 m,16根重量约G1=24.2×6.553×16 kg=2.54 t。

T3吊索最小钢丝破断拉力总和Fg3=273.33×6/ 0.82=2 000.00 kN,选择直径φ56 mm、公称抗拉强度为1 700 N/mm2的6×37钢丝绳,钢丝绳长度26.4 m,16根重量约G1=26.4×11.074×16 kg=4.68 t。

(3)吊索分配器具选择

每个吊点上需设置一个与钢丝绳配套可调拉杆,可调拉杆选用25 t级grade规格,单个可调拉杆重0.114 t;吊索分配器可以选择海阳核电1、 2号机组穹顶吊装使用的分配器(比较穹顶吊装重量约750 t,吊装角度约60°,CR10吊装重量420 t,吊装角度70.23°,穹顶吊索分配器完全满足CR10吊装)。

2 CR10整体吊装计算分析

2.1选用软件

STAAD/Pro(简称STAAD)能够分析及设计含有杆件、板/壳及实体元素的结构体。

2.2杆件定义

(1)杆件属性定义

所有杆件按照既可以承受轴向力又可以承受弯矩的梁单元考虑。其中,交叉支撑设定为承受轴力的拉压杆考虑。

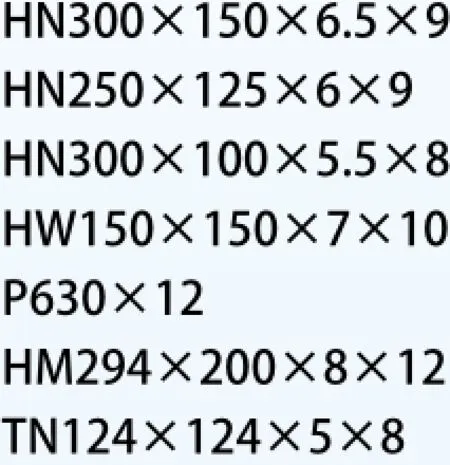

(2)截面选取

根据AP1000国产化后的设计图纸,CR10钢材为Q345B,杆件截面如下:

吊索具采用圆钢模拟,直径根据计算确定T1、T2、T3直径,分别为:95 mm, 105 mm,137 mm。

2.3支座定义

吊装状态下,整个模型仅在顶部有外部支点,即吊索具顶端与吊车主钩连接位置。此处不传递弯矩,故设定为设置固定铰支座。

2.4节点定义

由于在吊索与吊耳连接位置、及吊索与吊索之间连接位置不传递弯矩,故在计算模型中设定为铰接节点。

2.5荷载定义

荷载1:CR10结构自重。

荷载2:CR10上部钢筋模块自重,按照均布荷载考虑,施加在CR10顶部径向钢梁上。

荷载3:风荷载。

由于吊装时一般考虑在微风状态下,且CR10为桁架结构,受风荷载影响较小,故可忽略风荷载作用。

参考《建筑结构荷载规范》[2]并保守考虑,采用1.3动力荷载系数。

2.6模型组装及建立

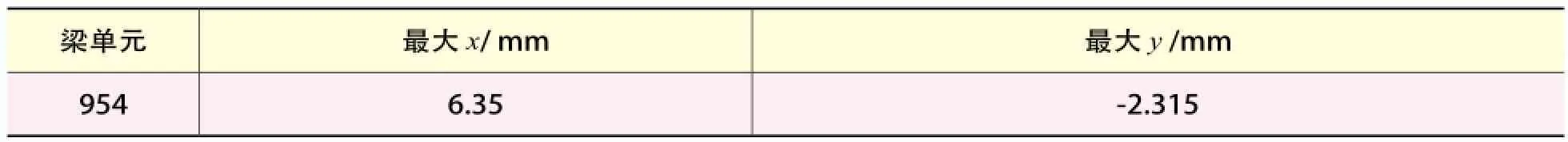

CR10整体计算模型如图3所示。

图3 CR10整体模型Fig.3 Integral lifting model of CR10

2.7计算内容

整个模型按照静力状态下进行线性结构计算,得到各杆件的最大应力值及各节点的最大相对位移。

2.8计算结果

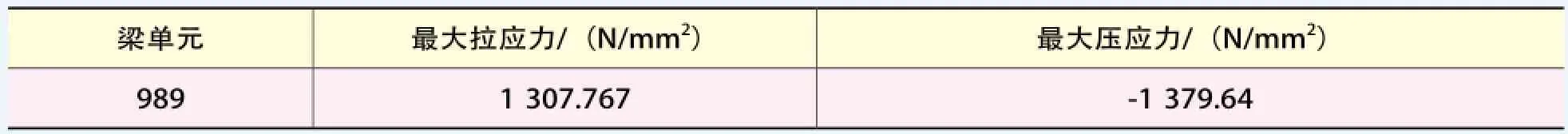

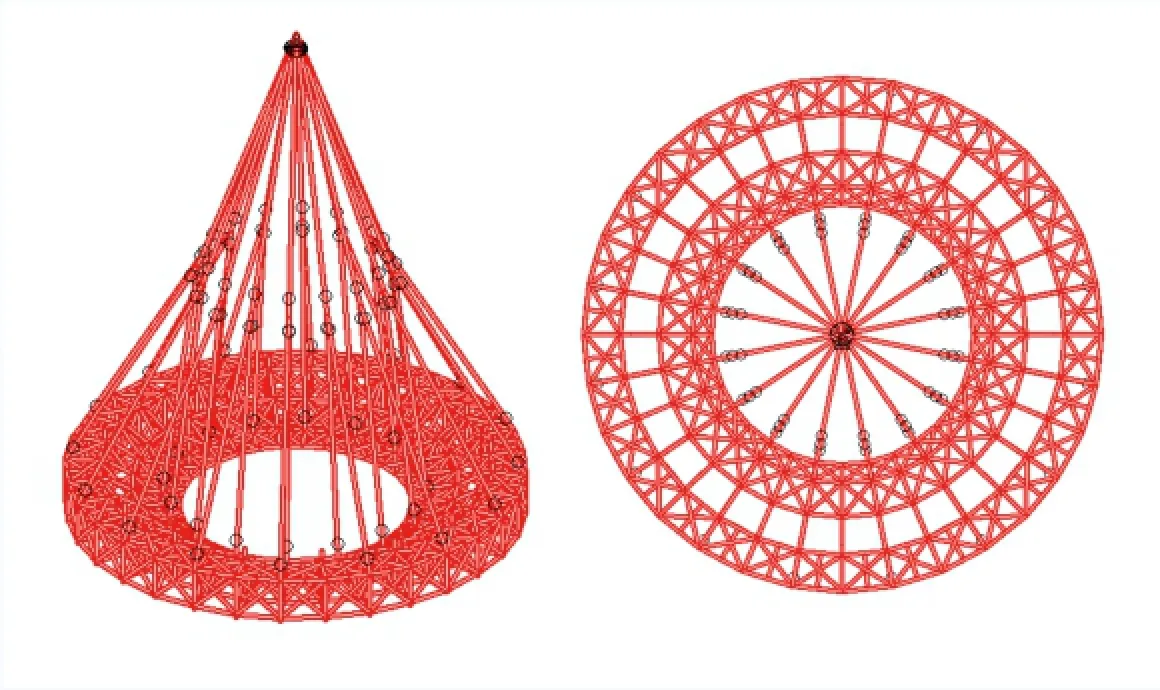

应力计算结果见表1,从表1中可以得出最大压应力和最大拉应力均出现在989号杆件上,分别为:

应力值远大于Q345B材料的承载能力,使导致杆件的破坏导致整个结构失效。最大水平相对位移出现在1001号杆件上,约为38.1 mm,见表2。

2.9结构加强

表中结果显示,CR10原结构不能满足整体吊装情况下的强度要求,可以考虑对其进行整体加强,参考美国AP1000项目CR10整体吊装相关图片信息,可以发现,为加强整个结构的刚度和整体型,在CR10底部、上部和顶部都增加了交叉撑,故在计算模型中也同样考虑在模型中也增设相应的支撑,为统一截面形式,采用和已有支撑相同的截面:TN124×124×5×8。

在增加支撑后,整体计算模型如图4所示。

整体计算结束后,最大拉应力和最大压应力分别出现在两个杆件中,见表3。

最大压应力仅为174.144 N/mm2,即未超出杆件的承载力,整个结构均在弹性范围内变化。最大水平相对位移出现在954号杆件上,仅为6.35 mm,见表4。

表1 杆件应力表T able1 Stress of members

表2 杆件位移表T able 2 Displacement of members

表3 杆件应力表T able 3 Stress of members

表4 杆件位移表T able 4 Displacement of members

图4 支撑增加后计算模型简图Fig.4 Integral lifting model of CR10 after reinforcement

从上计算结果可以看出,CR10增加交叉支撑、整体结构加固后,杆件应力与相对位移均大幅下降,最大值降到合理范围之内,满足强度和就位偏差要求,可见,通过增加一些支撑杆件,可以满足CR10的整体吊装要求。

3 CR10模块整体吊装方案

3.1可行性分析

CR10加钢筋组件总吊装荷载499.43 t,根据海阳核电站一期1、2号核岛底封头成功吊装经验,3 200 t吊车可行驶至CV中心最近距离42 m,通过分析3 200 t吊车工况性能表,可以确定3 200 t吊车在此施工条件下具备吊装CR10组件能力,可以整体吊装。

3.23 200 t吊装工况选择

选用CC8800-1 TWIN (3 200 t) 吊车进行模块的吊装作业,可以选择与核岛CV底封头吊装相同的SSL工况,吊车基本配置如下:

1)超起小车回转半径为32.25 m,吊车主臂宽3.2 m;

2)主臂转动中心至吊车旋转中心距离1.2 m;

3)吊车回转中心点距地面垂直距离为5.8m,配重1 260 t。

3.3CR10整体吊装路径分析

CR10模块起吊时吊车站位点及CR10预定拼装场地点如图5所示。吊装时,先用3200 t将CR10模块吊起高度14.5 m,吊至指定高度后,再将CR10拼装场地将模块旋转至CV圆心方向。

待吊车将CR10模块旋转至CV圆心方向时,吊车向CV圆心方向负载行走10 m,达到预计就位坐标,精确就位。

吊装过程中,超起小车均在吊装场地内行走,CR10模块与吊车最小水平安全距离8.5 m,与CA20最小竖直安全距离2.5 m,与边坡最小距离4.1 m,吊装前需要提前协调1、2号塔吊,避免影响吊装。

4 结束语

相对于反应堆厂房基础施工完成后再进行CR10分片组装、分片吊装、整体焊接成形的施工方式,采用大吊车进行CR10整体吊装就位,可以实现反应堆厂房基础与CR10组装并行施工的条件,有效缩短核岛建设周期,从而降低整个机组的建造成本。经过上述的整体计算分析,可以看出,AP1000国产化后续项目中的CR10支架结构按照现有的设计无法满足整体吊装的要求,但如果增加一些交叉斜撑等加固措施后,完全可以满足整体吊装受力和变形,结合海阳核电一期项目大件吊装的成功经验,CR10整体吊装已具备良好的理论和现实条件。但在实施过程中应注意以下问题:

(1)吊装荷载偏心问题

CR10整个结构为非双轴对称结构,存在一定偏心,吊索设计前尚需找出偏心量,通过调整各吊索长度保证CR10模块在吊装过程中将偏斜量控制在可吊装范围。

(2)CR10临时拼装场地协调

CR10属于桁架结构,整体刚度偏弱,模块拼装场地尽量应与吊装场地一致,保证其处于3200 t吊装范围内,以避免CR10组装完成后的整体运输。

图5 吊车起吊站位点布置图Fig.5 Arrangement of lift crane stand point

[1] 建筑施工手册第四版[M].北京:中国建筑工业出版社.(Building Construction Manual (Version 4) [M]. Beijing: China Architecture & Building Press. )

[2] GB 50009-2012 建筑结构荷载规范[S] 中华人民共和国国家标准.(GB 50009-2012, Load Code for the Design of Building Structures[S]. National Standards of the People's Republic of China. )

[3] 马新朝,王玉萍.核电工程穹顶吊装施工节点提前对后续施工的影响[J].中国核电,2012,5(1):24-28. MA Xin-chao, MA Xin-chao WANG Yu-ping. The Influence of Dome Lifting Work Ahead of Schedule on the Follow-up Construction of Nuclear Power Plant [J]. China Nuclear Power,2012, 5(1):24-28. )

[4] 郑建祥,邱国志,鲁晓军,等.AP1000钢制安全壳封头模块吊装方法研究[J].施工技术,2013,42(21):24-28.(ZHEN Jian-xiang, QIU Guo-zhi, LU Xiao-jun, et. al. Study on the Modular Lifting Method for AP1000 Steel Containment Dome[J]. Construction Technology, 2013, 42(21): 24-28. )

[5] 邹伟.A P 1 0 0 0模块化施工分析[J].中国核电,2014,7(1):42-46.(ZOU Wei. Analysis for AP1000 Modular Construction [J]. China Nuclear Power, 2014, 7(1):42-46. )

The Integral Hoisting of CR10 in AP1000 Nuclear Power Project

LI Bing-ying, ZUO Xue-bing, ZHANG Ming, LUO Zheng-gen, LIU Xiao

(State Nuclear Power Engineering Company,Haiyang of Shandong Prov. 265116,China)

In the construction of Sanmen and Haiyang AP1000 NPP Phase I, CR10 was fabricated and lifted piece by piece and then welded into a integrated system. It is based on the design drawings of Haiyang NPP Phase II and the construction experience of American AP1000 project to study the feasibility of integral hoisting of CR10, include the stress and strain calculation using the STAAD program. It found that after some reinforcements, CR10 can be installed by integral hoisting. Some related construction scheme are also proposed.

CR10; integral hoisting; STAAD; construction scheme

TM623 Article character:A Article ID:1674-1617(2016)02-0145-06

TM623

A

1674-1617(2016)02-0145-06

2016-04-25

李炳颖(1983—),男,山东成武人,工程师,硕士研究生,主要从事核岛土建设计管理工作。