典型的精密锻造件

【实用精密锻造知识系列介绍之一】

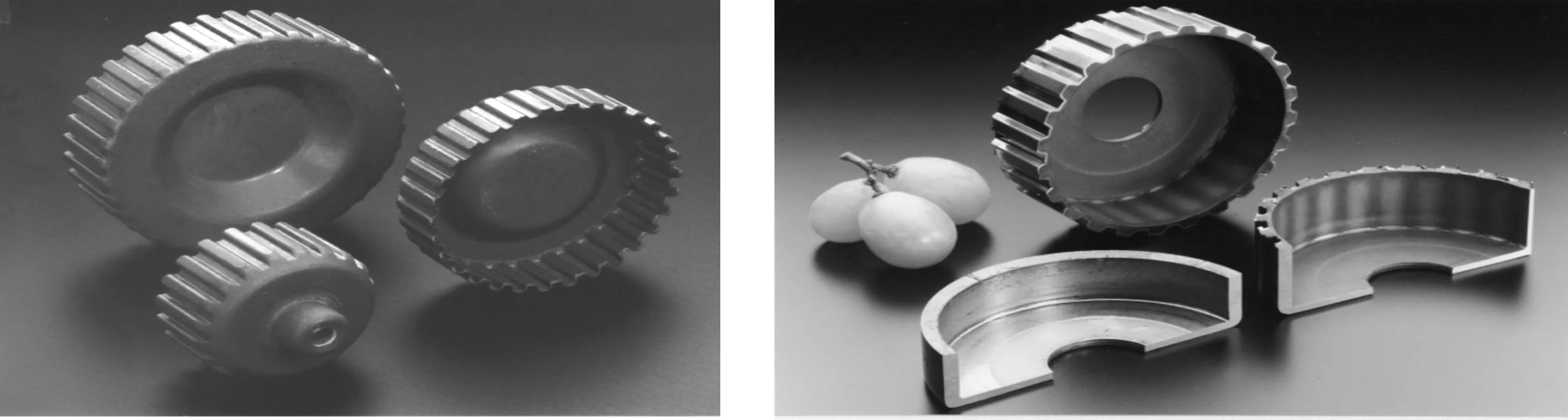

典型的精密锻造件

1.起动机的齿轮部品

汽车的起动机和交流发电机零件,如起动离合器用齿轮精锻件,其齿形精度已达到高潮从旧日本标准JIS7级提高到JIS5级,尺寸公差达0.026 mm(图1左 ,图1中)。而且内螺旋齿形也可采用专门设计的具有将垂直运动转换为水平运动的凸轮机构的模具将其成形,代替拉削加工。起动齿轮(图1右)很早就采用冷挤压加工,代替铣削。另中国某单向器厂早在20世纪70年代就采用冷挤压工艺成形齿轮齿形,发表过有关论文。据有关报导,日本有企业采用超硬合金制作的凹模,寿命可达50万件。

图1 离合器齿轮(20Cr钢)、离合器套筒(35钢)、起动齿轮(35钢)

2.交气门升降套

汽车发动机中,为满足高性能、轻量化、高适用性的要求多采用4气门的DOHC发动机,对气门升降套的数量随之要求大大增加。

图2左所示的直动式气门升降套,其上杯部位和下杯部位在成形时,其断面减少率远大于80%。

图2右所示的间隙调节式的气门升降套,在成形时,其断面减少率在86%以上。其上部为标形,下部为具有环形槽的孔,其孔壁厚度为1.1 mm,环形底部和中空轴套部位尺寸精密。

图2 直动式气门升降套(08钢)、间隙调节式的气门升降套(08钢)

3.花键轴

图3 渐开线花键轴(35钢)

汽车和摩托车的变速箱(变速机)中有许多冷锻件和热锻件,带有花键的长轴早就已经冷锻化了。重庆在20世纪80年代就已经用于生产摩托车花键轴,且早已普及。一般均应用油压机生产,现在,据有关资料,也有采用高性能的连杆式压力机挤压。

花键轴产品形状,如图3所示,多数为中间部带有台阶,上下有高精度的筋肋、凹槽和渐开线花键。一般地采用正挤、镦压、齿形成形3工序成形。花键部分在挤压时,应该采用合理的挤压模具和合适形状、合适硬度的坯料,否则在挤压时摩擦阻力急速升高,或者使模具失效或得不到合格的挤压件。现在,加工对象已从摩托车零件向齿形精度更高的汽车用花键轴发展。

4.等速球接头的外圈

图4 BJ型外圈(50钢)和三脚型外圈(50钢)

伴随着汽车的前轮驱动化,向车轮传递驱动力的等速球接头的需求增加。外圈的重量大,加工难度大。一般的加工工序为正挤压、头部挤压、反挤压、精整成形等的组合。在冷锻时,每1工位需要10 MN的成形力,3工序的多工位成形机需要20~30 MN。现在国内外都是正在发展大吨位的冷锻压力机。

等速球接头外圈的形状,主要有直线6沟槽的DOJ型、中凹球面6沟槽的BJ型(图4上 )、还有直线3沟槽的三脚型(图4下)。材质是S48C或 S53C,主要采用温锻+冷锻或全部冷锻的方法进行。

BJ型中凹球面沟槽的精锻成形中,这满足冲头将产品顶出的需要,模具需要采用复动机构。冷锻后的内部沟部尺寸精度为0.08 mm。在选择配对部品内圈的尺寸时,还要进行磨削加工甚至精加工。人们现在正对减少原材料的含碳量的钢材进行研究开发,这样可以降低成形时的变形力,而通过热处理可使其强度维持与原来采用的材料同等。

5.变速器的斜齿轮

图5 斜齿轮(30CrMo钢)

汽车自动变速器的减速机构中,用作行星齿轮的斜齿轮(图5),原采用滚刀切削加工,现采用复动(闭塞)冷锻成形生产。

复动锻造是在机器的负载的作用下合具有模腔的上下模闭合,然后冲头再对闭合模具内的坯料作相对运动,对坯料施压,使材料向模腔内部流动成形。复动锻造的特征是可以进行复杂形状的成形加工、缩短成形工序。

斜齿轮齿轮的成形,如采用单纯的复动锻造工艺生产也不易成形,即使对原始坯料加以3 000 MPa的应力。必须在工艺上设法,如采用分流方式可使成形应力降低到1 300 MPa,并使齿形部位的塌角、毛刺变小,齿形精度可达到旧日本标准JIS的3~4級。

为了确保齿形精度达到1~9 μm,操作时必须对模具温度进行控制。另外,最好采用热变形和弹性变形较少的超硬合金制作模具,同时进行防止坯料粘黏的表面处理。

6.变速器同步带轮

变速器同步带轮(图6左)的齿形成形。首先将板料拉深成形为杯状,接着用完成齿形的成形。图6右所示的轮毂离合器,不是如同步带轮那样的内外有齿形,而是内圆外齿。精锻成形件的强度提升,成本也大大降低。

图6 同步带轮(Q195A或215A钢)

江苏中兴西田数控科技有限公司董事、总经理张清林