齿形对汽车同步带传动噪声的影响规律研究

陈思思,徐广晨

(营口理工学院 机械与动力工程学院, 辽宁 营口 115014)

汽车同步带为啮合型带,因具有传动比精确、结构紧凑、对轴作用力小、耐磨性好等优点,被广泛应用于汽车发动机正时传动系统[1]。目前根据国标《GB12734—2017汽车同步带》的规定,汽车同步带共有按齿形可分为梯形齿—ZA、ZB,曲线齿—H系列:ZH型、YH型;R系列:ZR型、YR型;S系列:ZS型、Y型S;U系列RU型、YU型[2],不同齿形的同步带应用于不同正时传动系统中。随着对发动机正时传动系统的降噪减振要求越来越高,故正时传动系统中合理地选择同步带的齿形显得尤为重要。目前国内外学者针对同步带传动噪声方面进行大量研究[3-5]。Zhang等[6]进行了YU型同步带的带宽变化对传动噪声影响的试验研究,结果表明带宽越大时,增加啮合冲击激励及空气流量,传动噪声越大。Chen等[7-8]针对同步带传动噪声产生机理,建立了传动摩擦噪声和啮合冲击的数学模型。郭建华等[9]通过实验对比研究了带轮的转速、张紧力对直齿和人字齿传动噪声的影响。

目前国内外针对同步带选型方面的研究较少,无法在正时传动系统中选择合适的带型。本文以ZA和RU型汽车同步带为研究对象,首先建立同步带两轮传动的噪声模型,进行振动与声学仿真分析[10];然后基于声阵列测量原理[11-13],搭建带传动的噪声试验平台,获取噪声分布云图和幅频特性曲线。最后进行仿真与试验结果对比分析,获得同步带齿形对传动噪声的影响规律。

1 齿形对噪声影响分析

汽车同步带传动噪声包括同步带的横向振动噪声、带齿的啮合冲击噪声、带轮与带齿表面织物的摩擦噪声、啮合过程中的空气流动噪声等[14],其中同步带的横向振动和带齿的啮合冲击是产生噪声的主要因素。

1.1 被测带具体参数

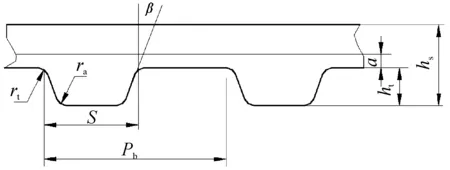

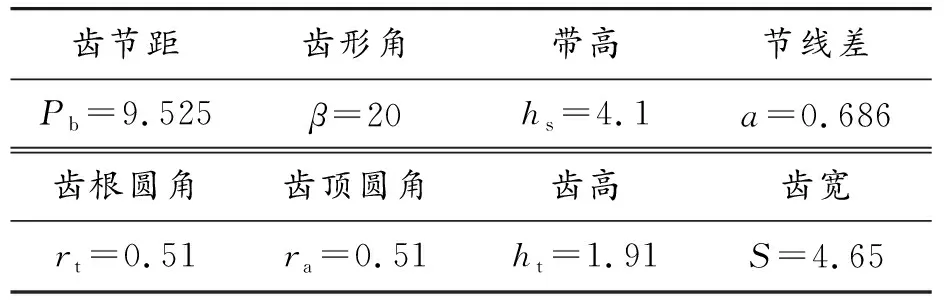

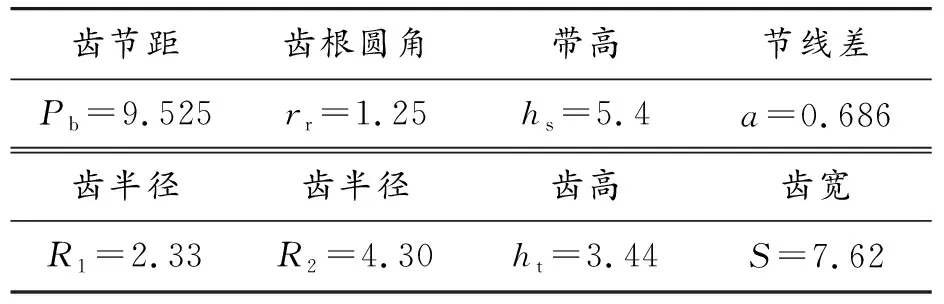

ZA和RU型同步带齿形结构如图1、2所示,尺寸如表1、2所示。同步带齿数均为99、带轮齿数为20、带宽19 mm。同步带材料为粘弹性材料,带轮材料为45#钢。

图1 ZA同步带齿形结构图

表1 ZA型同步带尺寸 mm

图2 RU同步带齿形结构图

表2 RU型同步带尺寸 mm

1.2 啮合冲击噪声

啮合冲击噪声由轮齿与带齿在啮合过程中产生,主要产生在主、从动轮的啮合点处,其大小与啮合频率有关[15]。啮合频率f与主动轮转速成正比,转速越高,产生的啮合冲击噪声越大。

(1)

式中:n为主动轮转速;Z为主动轮齿数。

1.3 横向振动噪声

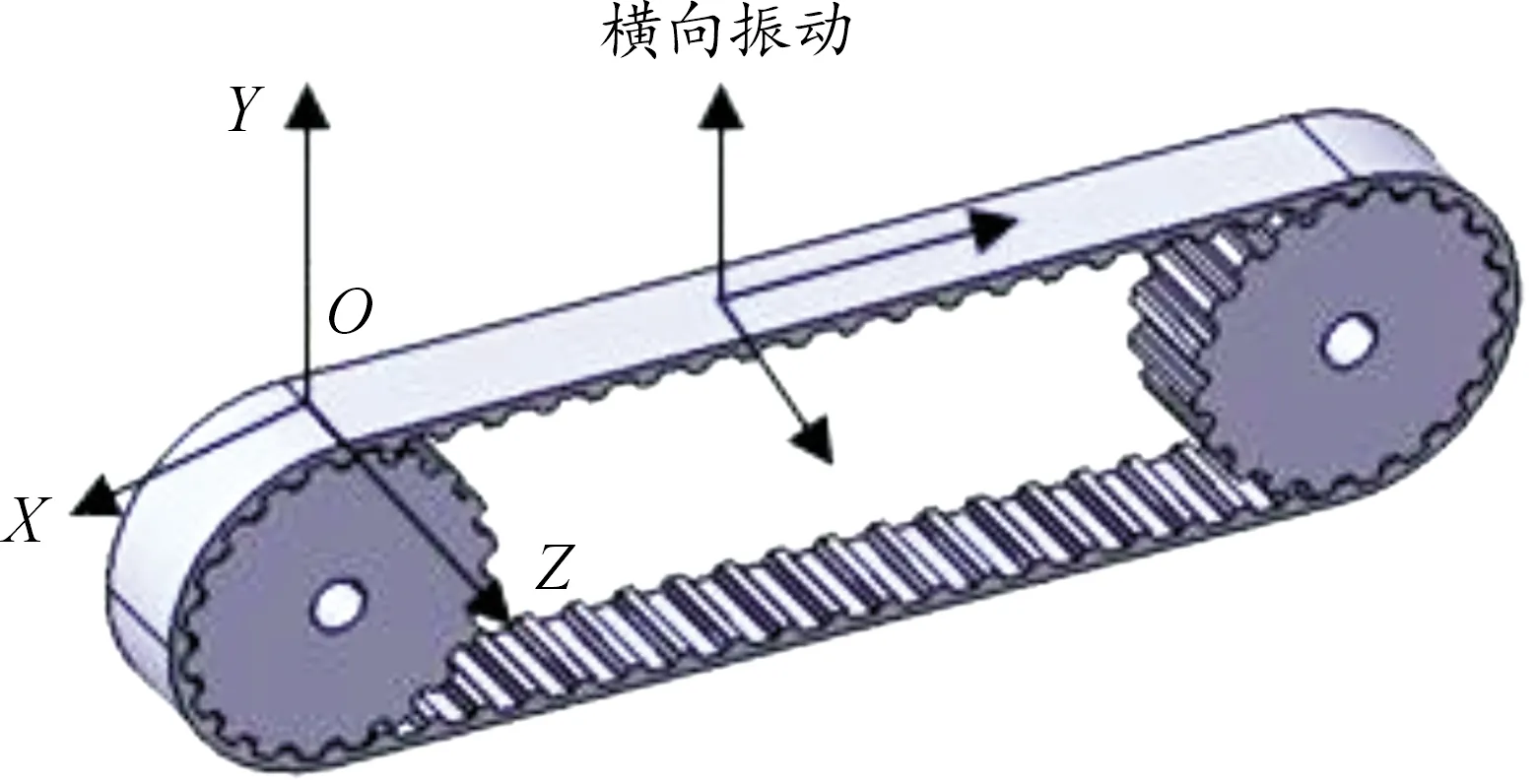

横向振动噪声由带齿的啮合过程中,在跨度区域使柔性的带产生与同步带运动方向垂直方向的振动而形成的,横向振动如图3所示。

图3 横向振动示意图

当带齿啮合时的冲击振动与带的横向振动出现共振时,会产生尖锐的噪声。带的横向振动固有频率为[16]:

(2)

式中:EI为带的抗弯刚度(N/m);L为中心距(mm);T为张紧力(N);ρ为带的线密度(g/cm);n=1,2,3,4,…

被测带的中心距、抗弯刚度和施加的张紧力相同,由于不同齿形尺寸不同,故线密度不同。经测量二者的线密度分别为ρRU=1.04 g/cm,ρZA=0.89 g/cm。故二者横向振动固有频率不同。

2 噪声仿真分析

为了获得同步带的齿形对传动噪声的影响规律,首先通过对同步带传动系统进行模态分析,获得各阶固有频率和振型;然后在啮合位置施加载荷,对同步带传动系统进行频响分析;最后以频响结果为声学仿真的边界条件,进行同步带两轮传动的声学仿真分析,获得场点的噪声分布云图和频响曲线[17]。

2.1 振动仿真分析

2.1.1模态分析

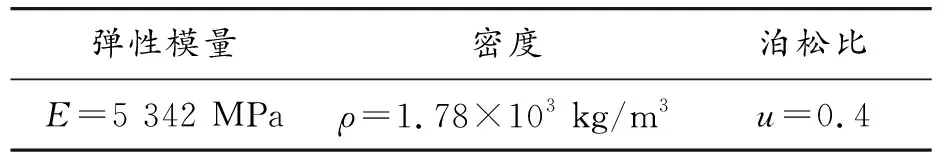

建立ZA和RU型汽车同步带两轮传动模型,设定2种同步带材料相同,设置同步带和带轮的材料参数如表3、4所示。采用自动网格划分,划分后的同步带传动模型包括7 630个单元和49 857个节点,如图4所示。约束带轮和同步带的除横向振动以外的自由度。张紧力计算公式为:

F=bs×29-100

(3)

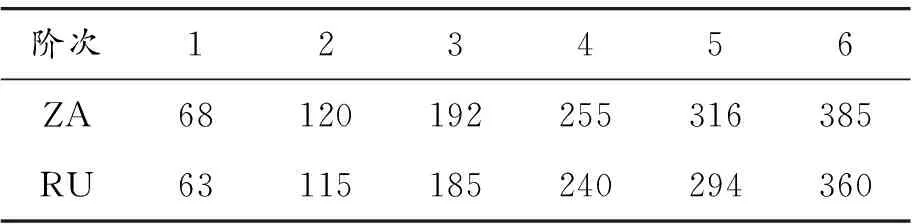

式中bs为带宽(mm)。施加F=450 N的张紧力进行预应力模态分析,得到2种齿形同步带前6阶的固有频率如表5所示。

表3 同步带材料参数

表4 带轮材料参数

图4 同步带网格划分图

表5 2种同步带固有频率 Hz

2.1.2频率响应分析

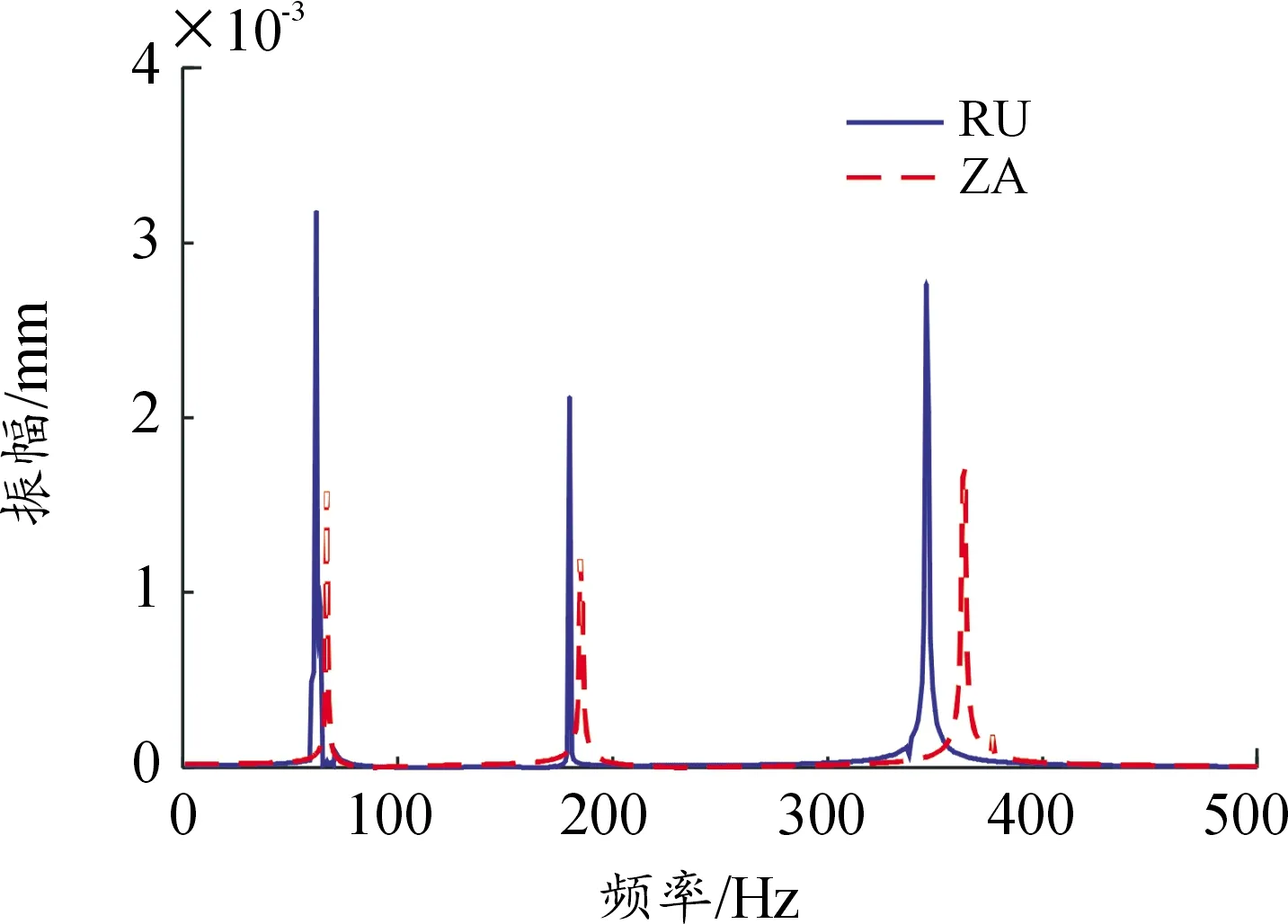

基于同步带传动系统的模态计算,进行频率响应分析。设置采样频率范围为0~500 Hz;采样步长为10 Hz,得到ZA和RU型同步带横向振动频率响应曲线如图5所示。由图可知,2种齿形同步带在第1、3、6阶处均有明显峰值产生;这是由于激励与带的横向振动发生共振产生横向振动噪声,且RU型同步带横向振幅要明显大于ZA型。

2.2 声学仿真分析

声学分析是利用声学仿真软件,以振动激励分析获得的频响结果为声学边界元条件,对同步带进行噪声预测分析[18]。

图5 2种同步带频率响曲线

2.2.1边界元模型

在进行声学分析时,对于一次单元,边界元网格的最大尺寸应不超过计算的最高频率波长的1/6。设某一单元的长度为L,声波的传播速度为c,则该单元的尺寸为[19]:

(3)

式中:fmax为计算的最高频率。

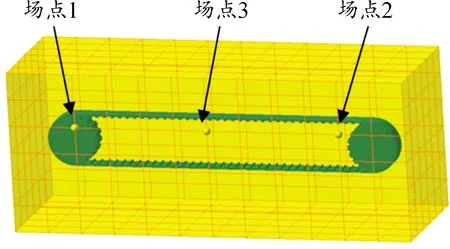

设置空气密度为1.225 kg/m3,声速为340 m/s,参考声压为2×10-5Pa,场点网格的尺寸为 60 mm×500 mm×100 mm,在同步带前方50 mm处进行声场分析。设置了3个场点计算声压及辐射噪声,分别是场点1:靠近主动轮啮入点,场点2:从动轮啮出点,场点3:带跨中段,场点位置分布如图6所示。

图6 场点位置分布图

2.2.2声学仿真

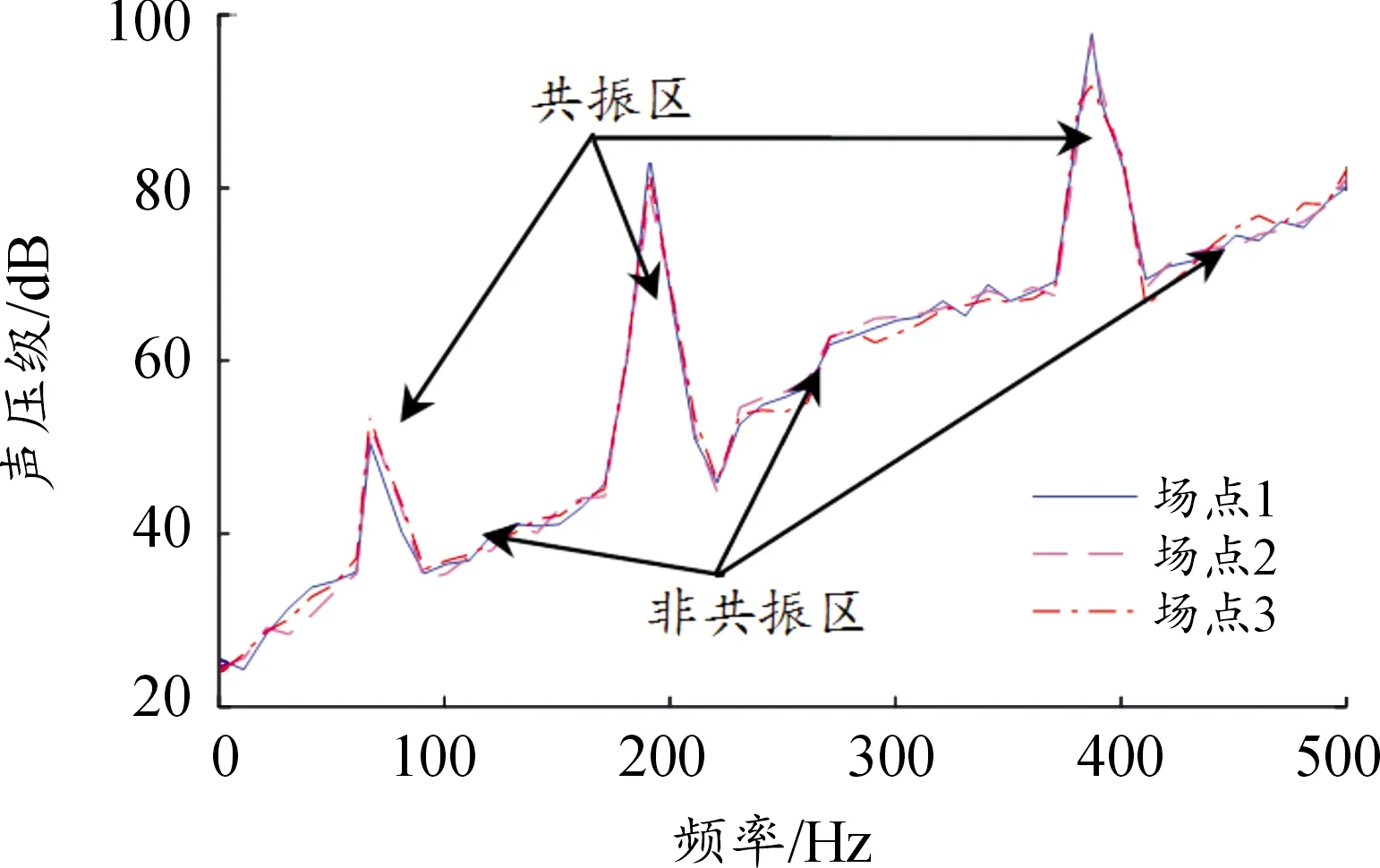

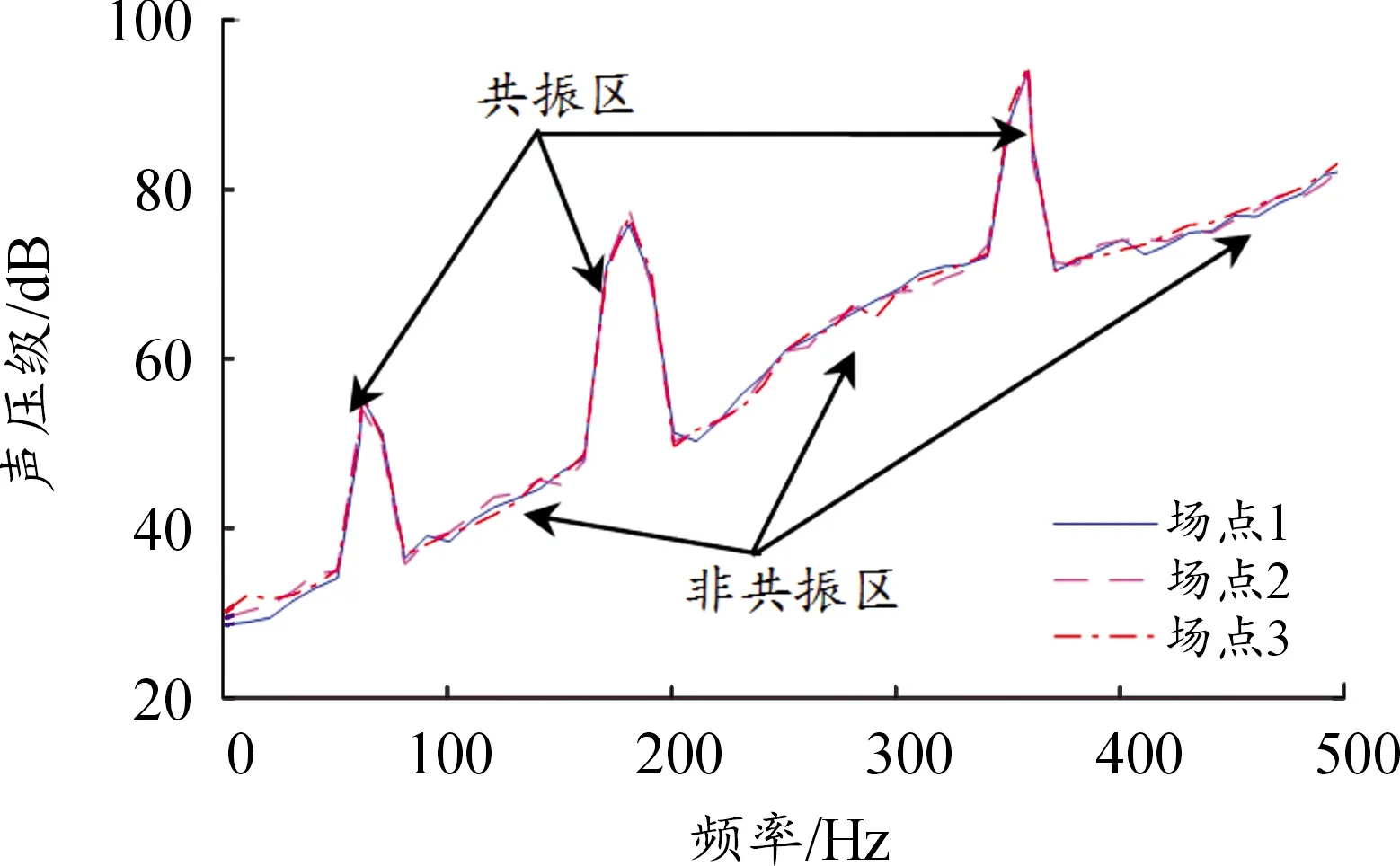

通过仿真得到的ZA和RU型同步带场点噪声曲线分别如图7、8所示。由图可知,2种齿形同步带3个场点的声压级与激励频率变化规律大体相同。在非共振区,噪声幅值随激励频率的增加而增加,且RU型同步带的噪声幅值要比ZA型同步带噪声幅值高约3 dB。ZA型同步带传动噪声在频率67、191、387 Hz处出现突然增加,RU型同步带传动噪声在频率61、181、361 Hz处出现突然增加。在共振区,同步带共振,产生共振噪声,且高倍频的噪声更强。

图7 ZA型同步带场点噪声随激励频率变化曲线

图8 RU型同步带场点噪声随激励频率变化曲线

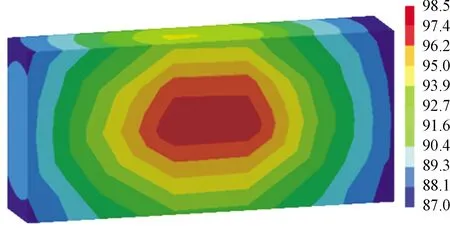

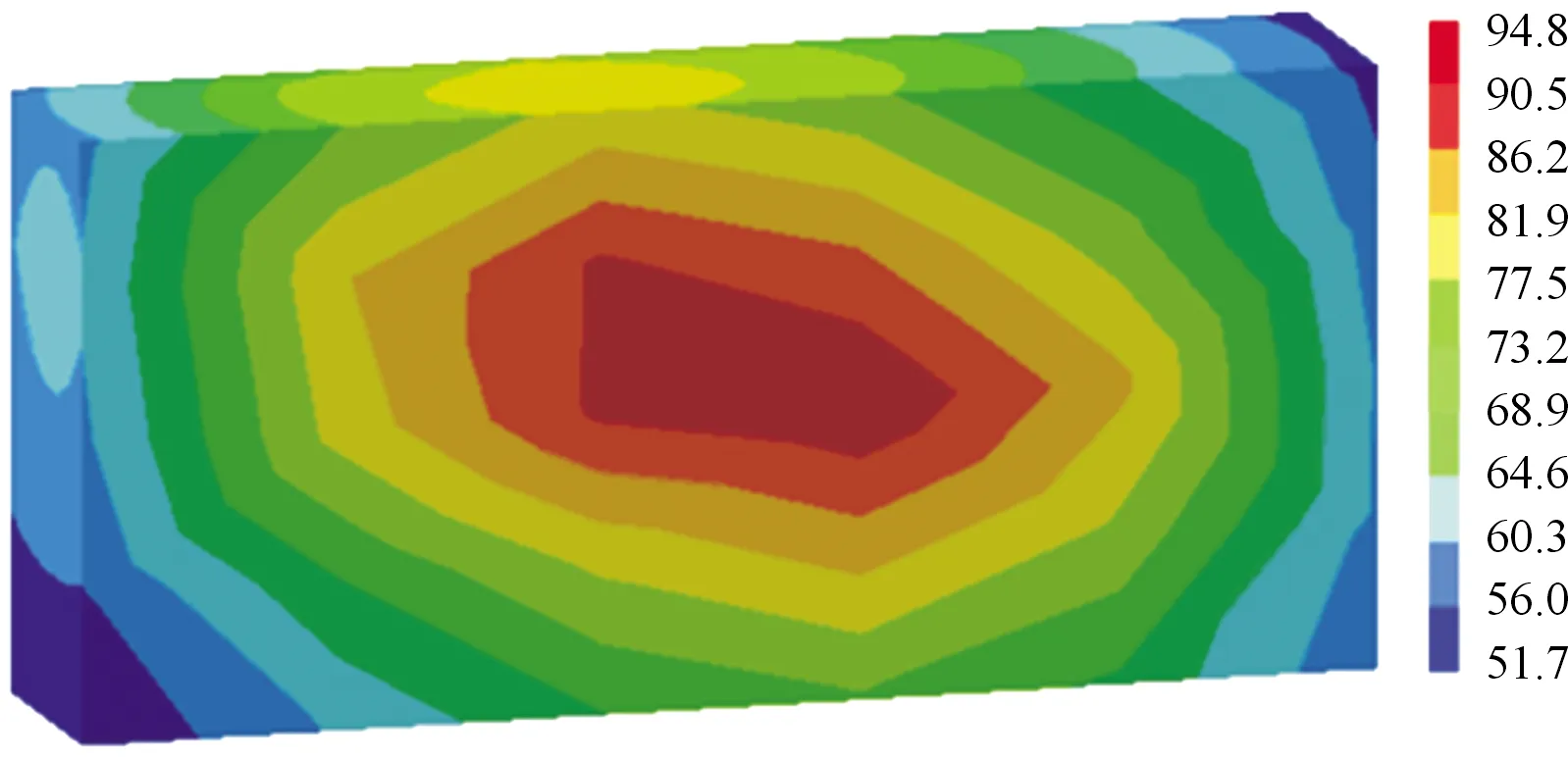

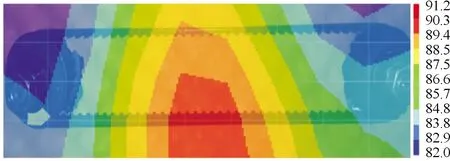

仿真得到ZA和RU型汽车同步带的共振区表面声压分布云图如图9、10所示。由图可知,2种同步带噪声主要集中在带的中部,以共振噪声为主,这是由于激励与同步带的横向振动耦合,产生共振噪声。

图9 ZA型共振区声压云图

图10 RU型共振区声压云图

3 试验验证

3.1 试验装置

为了验证仿真分析结果的有效性,建立了基于声阵列测量原理的同步带传动噪声试验台进行噪声源识别。试验台由电动机、轴系、加载重砣、同步带、带轮及隔音箱等装置组成,如图11所示。同步带噪声源识别装置如图12所示,传感器和阵列架布置在隔音箱内,8个INV9206声压传感器采用2×4方式放置,传感器测量范围为15~100 kHz,灵敏度为52.8 mv/Pa,声压级范围为0~144 dB。

图11 噪声试验台

图12 声阵列试验装置

3.2 试验结果

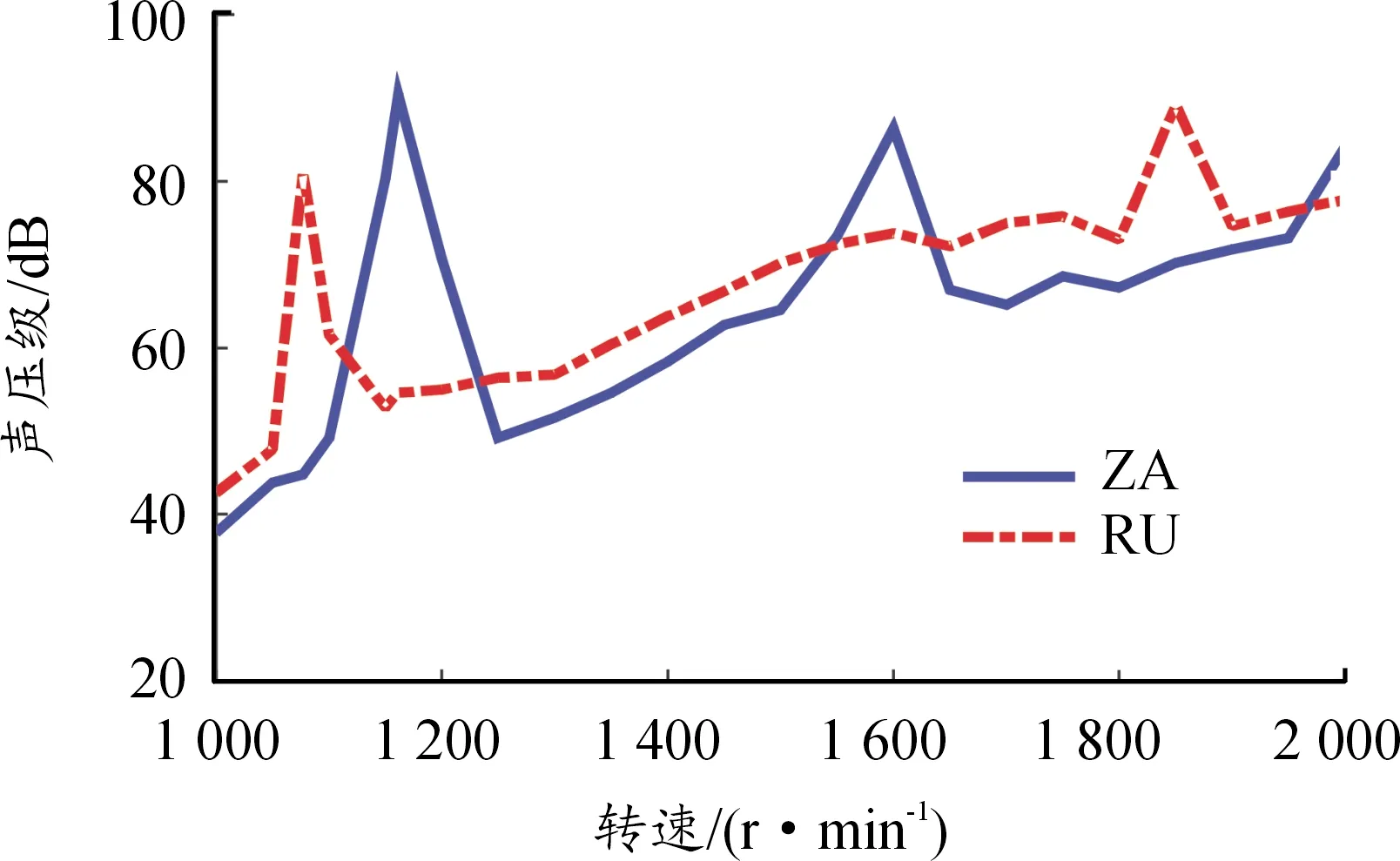

设定主动电机初始转速为1 000 r/min,通过试验得到同步带转速在1 000~2 000 r/min时,噪声幅值随转速的变化规律如图13所示。由图可知,2种齿形同步带的传动噪声均随转速的增加而增大。且在非共振区,由于RU型同步带啮合冲击振动幅值和干涉面积较大,RU型同步带传动噪声要比ZA型高约3 dB。

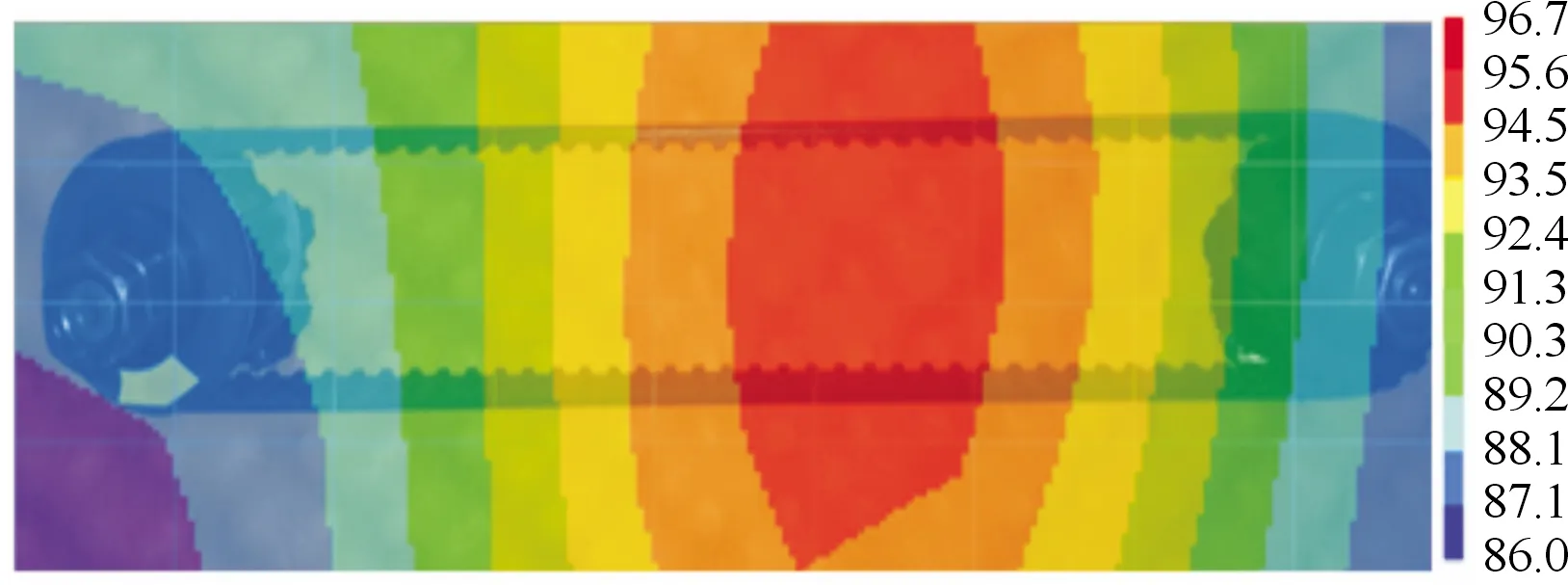

试验得到的ZA和RU型汽车同步带的表面声压分布云图如图14、15所示。由图可以看出:当转速分别为1 150、1 850 r/min时,ZA和RU型同步带传动噪声陡增,此时噪声主要集中在带跨度中部,以共振噪声为主,这是由于激励与同步带的横向振动耦合产生共振噪声导致。

图13 2种同步带噪声随转速影响规律图

图14 转速为1 150 r/min时ZA型同步带声压云图

图15 转速为1 850 r/min时RU型同步带声压云图

3.3 试验与仿真对比

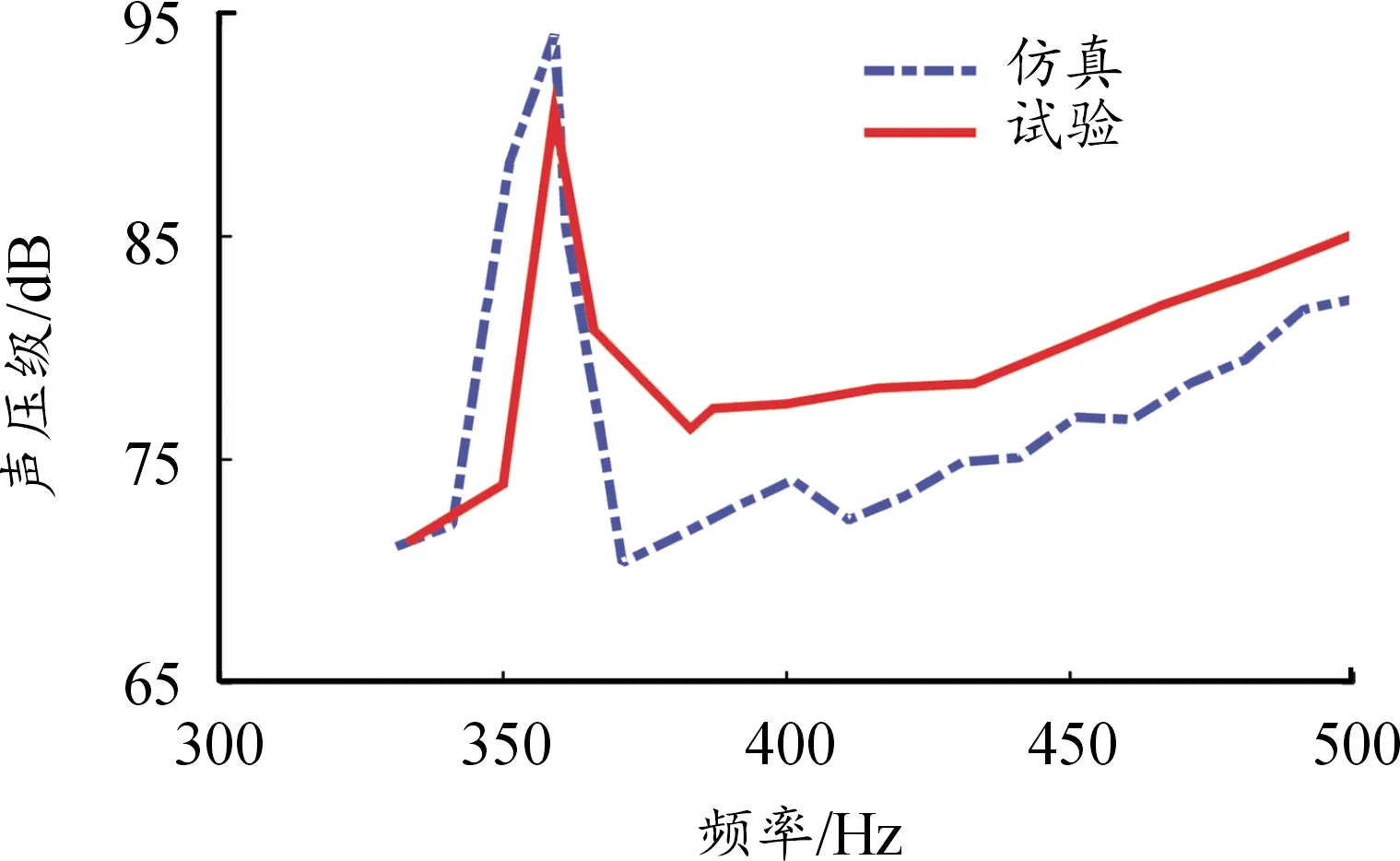

试验与仿真得到的2种齿形同步带在场点1处的噪声频率变化对比如图16、17所示。由图可知,试验与仿真结果大体相同,噪声幅值随激励频率的增加而增大。试验与仿真获得的噪声幅值误差约为4 dB,这是因为在仿真中忽略了带轮的径向安装误差。

图16 ZA型同步带噪声试验与仿真曲线

图17 RU型同步带噪声试验与仿真曲线

4 结论

1) 由于RU和ZA型同步带的线密度不同,横向振动固有频率不同,故发生共振的转速不同。

2) 在非共振区,RU型同步带传动噪声要比ZA型传动噪声高约3 dB;而在共振区,2种齿形同步带高倍频的噪声更强。

3) 构建了基于声阵列测量原理的同步带传动噪声测试系统,通过试验得到噪声分布云图和噪声幅值随转速变化规律曲线。

4) 试验与仿真获得的噪声幅值相差为4 dB,噪声源分布的结果相同,验证了仿真分析的有效性。