U型永磁电机齿槽转矩优化方法研究

李杰文,张学义,高 霆,童拉念,马清芝,高艳红,王 静,尹红彬

(1.山东理工大学 交通与车辆工程学院, 山东 淄博 255049;2.山东唐骏欧铃汽车制造有限公司, 山东 淄博 255000)

内置式永磁同步电机(interior permanent magnet synchronous motor,IPMSM)利用永磁磁场代替电励磁磁场,具有高功率密度、高效率、高可靠性等优点,广泛应用于汽车、船舶、工程机械等领域[1],但永磁同步电机存在齿槽转矩,严重时会产生较大的电机振动与噪声,影响输出转矩稳定性,降低输出性能[2]。

目前,国内外专家学者已对削弱永磁电机齿槽转矩方法开展了大量研究。王道涵等[3]研究了不同极弧系数组合的分段斜磁极对齿槽转矩的影响,杜晓彬等[4]采用定子开槽削弱外转子永磁电机的齿槽转矩,Xing等[5]用转子辅助槽位置、深度和宽度3个参数对8极内嵌式永磁同步电机的齿槽转矩与齿槽转矩的谐波进行了优化,但都未对开槽前、后电机性能进行对比。李晓峰等[6]用参数分层与响应面法相结合的方法降低了V 型异步起动永磁同步电机的齿槽转矩,但算法较为复杂;还推导了定子槽口倾斜角度与齿槽转矩的关系,但槽口倾斜,绕组加装困难。周建等[7]基于内置式V型永磁同步电机,采用优化极弧系数的方法,达到降低齿槽转矩的目的,但该方法易造成电机输出性能降低。Zhu等[8-13]在电机本体结构的分段、磁极偏移、错极、斜极、不同槽极配合、定转子高度差、阶梯形转子方面也有部分研究。周祖清[14]将转子分段斜极与极弧系数相结合削弱齿槽转矩。本文从磁场能量变化的角度推导齿槽转矩表达式,分析表达式中的影响因素,并以U型内置永磁同步电机为例,研究转子开口槽参数对齿槽转矩的影响,以削弱齿槽转矩为目标,完成优化参数匹配。

1 齿槽转矩解析表达式及影响因素

假设电枢铁心磁导率无穷大,且忽略电机饱和、漏磁,当电机定子绕组不通电时,齿槽转矩可表示[15]为:

(1)

式中:W为磁场内部储能;μ0为空气的磁导率;α为定子和转子的相对位置角;B为电机气隙磁密。

沿气隙圆周分布的气隙磁密可表示[16]为:

(2)

式中:hm为永磁体充磁方向长度;δ(θ,α)为气隙有效长度沿圆周方向的分布[17];α为定子齿中心线与其相邻永磁体的磁极中心线之间的夹角,θ=0°的位置在该永磁体的中心线上;Br(θ)为永磁体剩余磁通密度沿圆周方向的分布。

(3)

(4)

将式(2)(3)(4)代入式(1),可得不考虑斜槽的永磁同步电机齿槽转矩的解析式:

(5)

式中:LFe为定子轴向长度;R2为定子内圆半径;R1为转子外圆半径。

由齿槽转矩解析式可得,其主要影响参数有电机轴向长度、定子外径、定子内径、极槽数、永磁钢参数及气隙磁密值,其中,除气隙磁密外,其余参数均为电机整机参数,当电机主要指标确定时,该类参数基本确定,难以调整,因此,削弱电机齿槽转矩可从优化电机气隙磁密入手。

采用开辅助槽的方法降低齿槽转矩时,齿槽转矩差异主要体现在开槽前后Gn值的不同[18]。

(6)

开槽前,气隙有效长度为:

δ=Kδ1Kδ2δ0

(7)

式中:Kδ1为定子开槽后的气隙系数;δ0为气隙长度。

开槽后,气隙有效长度为:

(8)

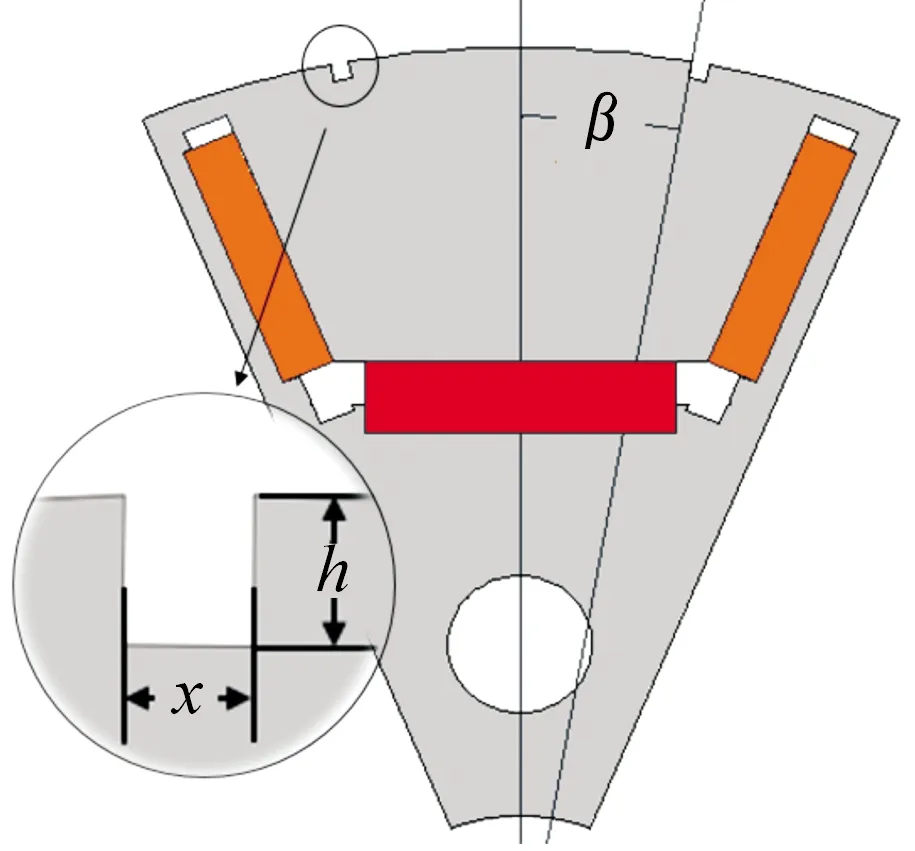

式中:Kδ2为转子开槽后的气隙系数;t1为非均匀开槽时槽口左侧距离相邻槽口右侧的距离;t2为非均匀开槽时槽口右侧距离相邻槽口左侧的距离;x为槽口宽度,具体如图1所示。

图1 转子开槽位置示意图

定子槽参数确定时,Kδ1为定值,转子开槽后的气隙系数为:

(9)

式中:xe为等效槽口宽度;t=min{t1,t2};λ为等效槽口宽度系数,根据槽口形状不同公式也不同。

根据式(6)~(9)得:

(10)

由推导出的Gn值公式可知,当开槽后,影响永磁电机Gn值的主要因素有气隙长度、定子开槽气隙系数、转子外径、转子开槽宽度、转子开槽形状、转子开槽位置等。电机主要参数确定后,气隙磁密主要受定子、转子开槽影响,其中,定子必须开槽嵌放电枢绕组,使得主气隙磁阻分布不均匀,定子齿部主气隙小,定子槽部主气隙迅速增大。而转子磁场中,磁极中心磁场较大,磁极两侧磁场较弱,因此在转子磁极两侧对应的定子槽部,主气隙磁密将迅速下降,产生较大磁密谐波和齿槽转矩。为改善此问题,考虑在转子磁极内两侧开槽,改变转子磁通分布,使其更多地通入磁阻较小的定子齿部,以增大该部分的气隙磁密,达到削弱气隙磁密谐波和齿槽转矩的目的。

2 转子开口槽对齿槽转矩影响

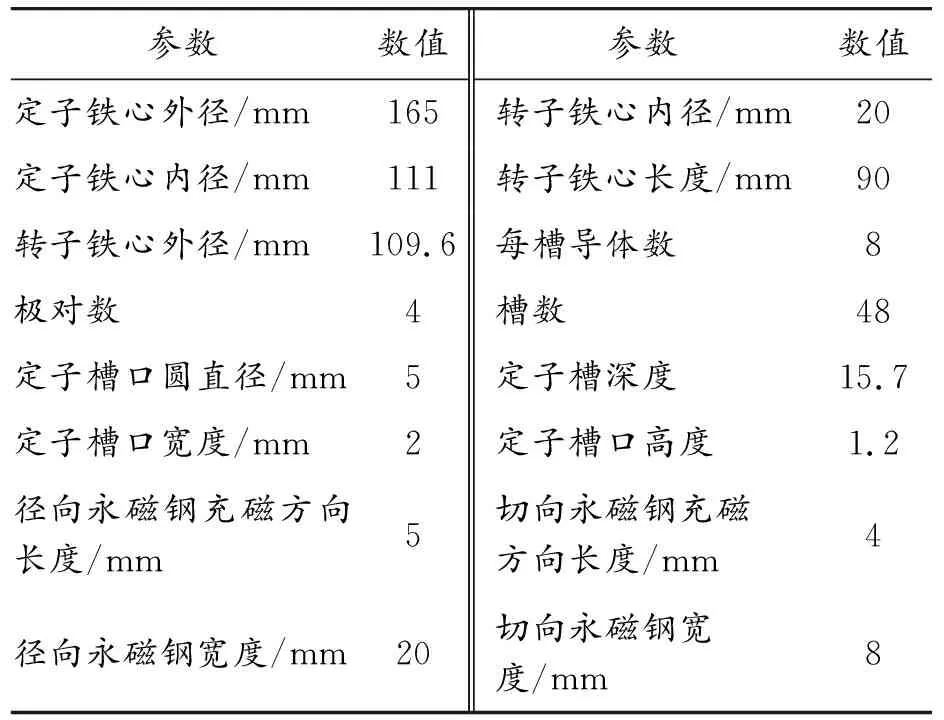

以8极48槽U型内置式永磁电机为例,额定功率4 kW,额定转速1 500 r/min,额定电压72 V,永磁材料为钕铁硼,型号为N35,主要结构参数如表1所示。

表1 电机主要参数

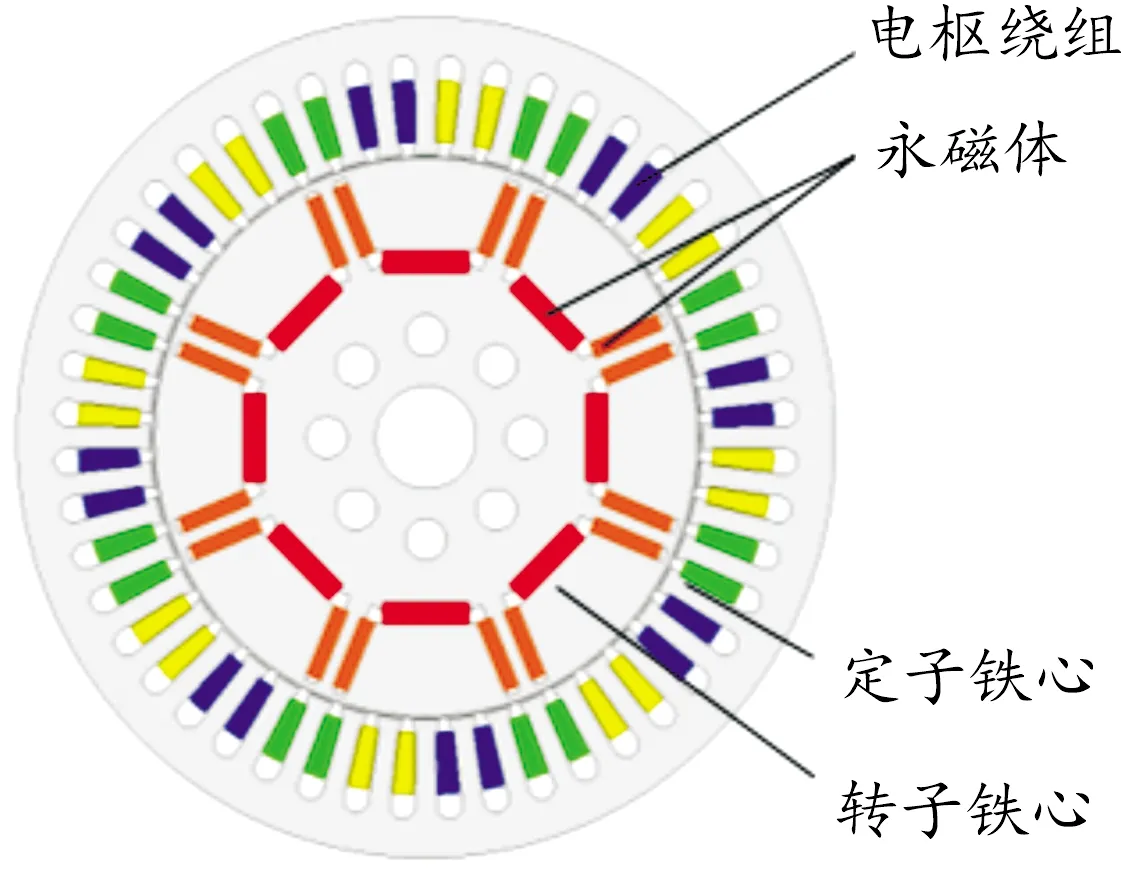

利用软件建立内置永磁电机仿真模型,如图2所示。

图2 仿真模型

图3 转子开槽位置和尺寸示意图

2.1 转子开口槽形状

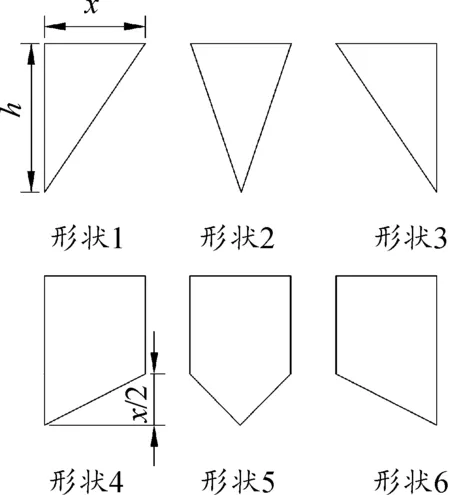

开口槽形状变化可影响转子磁通分布和主气隙磁阻分布,进而影响电机气隙磁密和齿槽转矩。因此,研究了三角形、梯形等6种不同形状的开口槽对齿槽转矩的影响,6种开槽形状如图4所示。

图4 开槽形状示意图

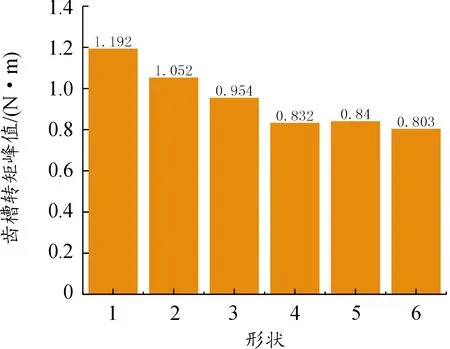

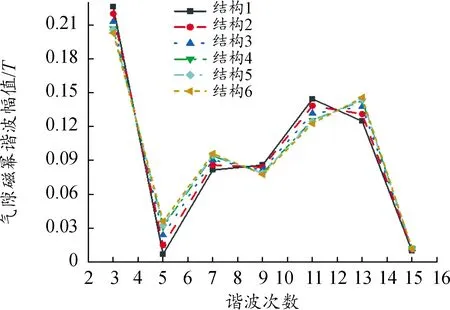

为便于对比分析,固定开口槽偏移角度、宽度和深度。仿真得不同形状齿槽转矩峰值如图5所示,不同形状的气隙磁密谐波波次变化曲线如图6所示。以图4中面积分别相同的形状1、2、3和形状4、5、6为组1和组2。

从图5和图6中可知,同面积的形状1、2、3中,形状3的齿槽转矩最小;同面积的形状4、5、6中,形状6齿槽转矩最小。对比发现:形状3和6具有向右偏的形状特征,含右偏特征的3次与11次谐波幅值会更小。组1与组2对比发现:虽然形状1变化到形状4、形状2变化到形状5、形状3变化到形状6的面积变化是相同的,但是形状1到形状4齿槽转矩差值最大,形状3到形状6齿槽转矩差值最小。这是由于形状1到形状4的3次谐波幅值降低相较于形状2到形状5、形状3到形状6更快。

由上述分析可得:在一定范围内,同面积中开槽形状含右偏特征的齿槽转矩更小,但随着面积增加,开槽形状含左偏特征削弱齿槽转矩的效率更高。因此具有左偏特征的梯形是最适宜形状。

图5 不同形状齿槽转矩峰值图

图6 不同形状的气隙磁密谐波波次变化曲线

2.2 转子开口槽偏移角度

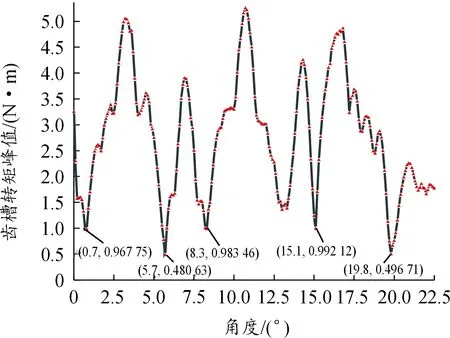

设置开槽形状为形状4,转子开槽角度β为0°~22.5°,步长0.1°,其他保持不变,仿真得到齿槽转矩峰值随转子开槽角度变化曲线如图7所示。

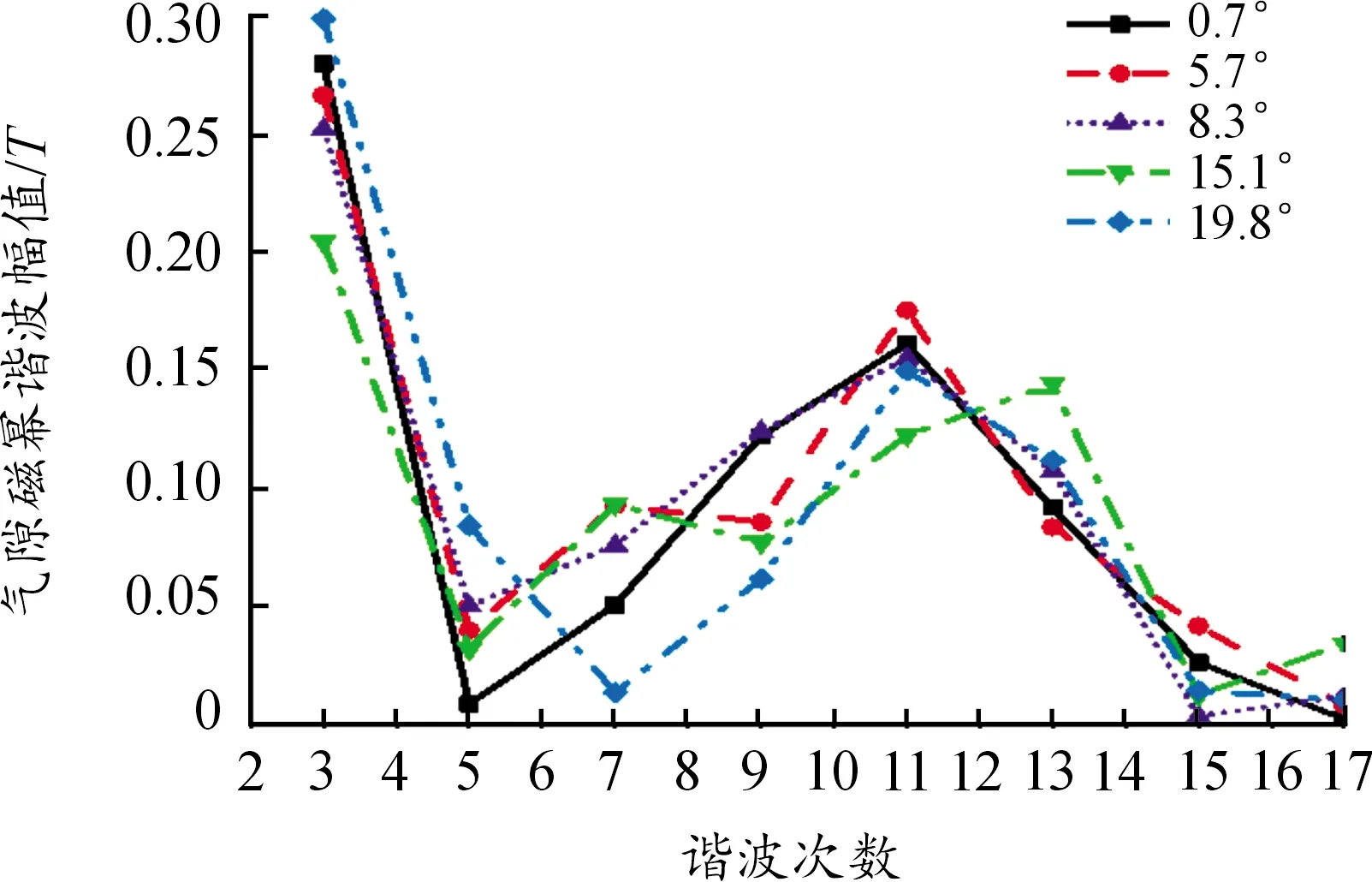

由图7可知,齿槽转矩峰值随开槽偏移角度变化波动较大,其中共有5处低点,分别在β为0.7°、5.7°、8.3°、15.1°和19.8°。5处低点的气隙磁密波形和不同偏移角度下气隙磁密谐波幅值变化曲线分别如图8和图9所示。

图7 齿槽转矩峰值随转子开槽偏移角度变化曲线

图8 不同偏移角度下气隙磁密波形图

图9 不同偏移角度下谐波幅值变化曲线

由图8可知,当β为0.7°、5.7°和8.3°时,气隙磁密波形会依次从中心向两侧在波峰处产生凹陷;当β为15.1°时,气隙磁密波峰宽度变小;当β为19.8°时,气隙磁密波峰宽度变大。由图9可知,当β为0.7°、5.7°、8.3°时,3次和17次谐波幅值依次降低,5次谐波幅值依次增大;且当β分别为15.1°和19.8°时,3次和7次谐波幅值相差最大。

由此可得,在β为0.7°、5.7°和8.3°开槽是通过降低气隙磁密3次、17次谐波幅值,提高5次谐波幅值来更改气隙磁密波形凹陷位置,并削弱齿槽转矩;在β为15.1°处开槽则通过降低3次谐波幅值,提高7次谐波幅值来减小气隙磁密波峰宽度,并降低齿槽转矩;在β为19.8°处开槽产生的影响与15.1°开槽的作用相反。综上所述,在β=15.1°开槽,气隙磁密正弦性较好且齿槽转矩较低。

2.3 转子开口槽宽度

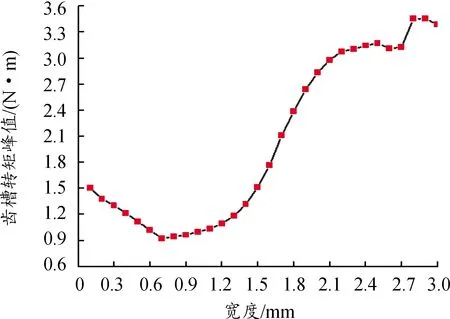

固定开槽形状为形状4,转子开口槽偏移角度为15.1°,设置转子开口槽宽度x为0~3 mm,步长为0.1 mm,仿真得齿槽转矩峰值随转子开槽宽度的变化曲线如图10所示,气隙磁密各次谐波幅值随开口槽宽度变化曲线如图11所示。

图10 齿槽转矩峰值随转子开槽宽度的变化曲线

图11 气隙磁密各次谐波幅值随开口槽宽度变化曲线

由图10可知,当x为0.7 mm时,齿槽转矩峰值最低,为0.922 1 N·m;由图11可知,3次、9次、11次谐波幅值随x增加逐渐降低,当x大于1.9 mm时,谐波幅值趋于稳定,5次、7次、13次谐波幅值随x增大而增大,当x大于2.4 mm时,谐波幅值趋于稳定。

2.4 转子开口槽深度

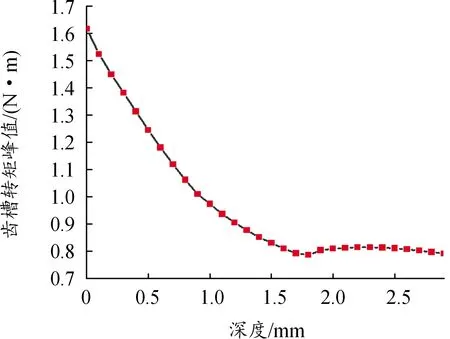

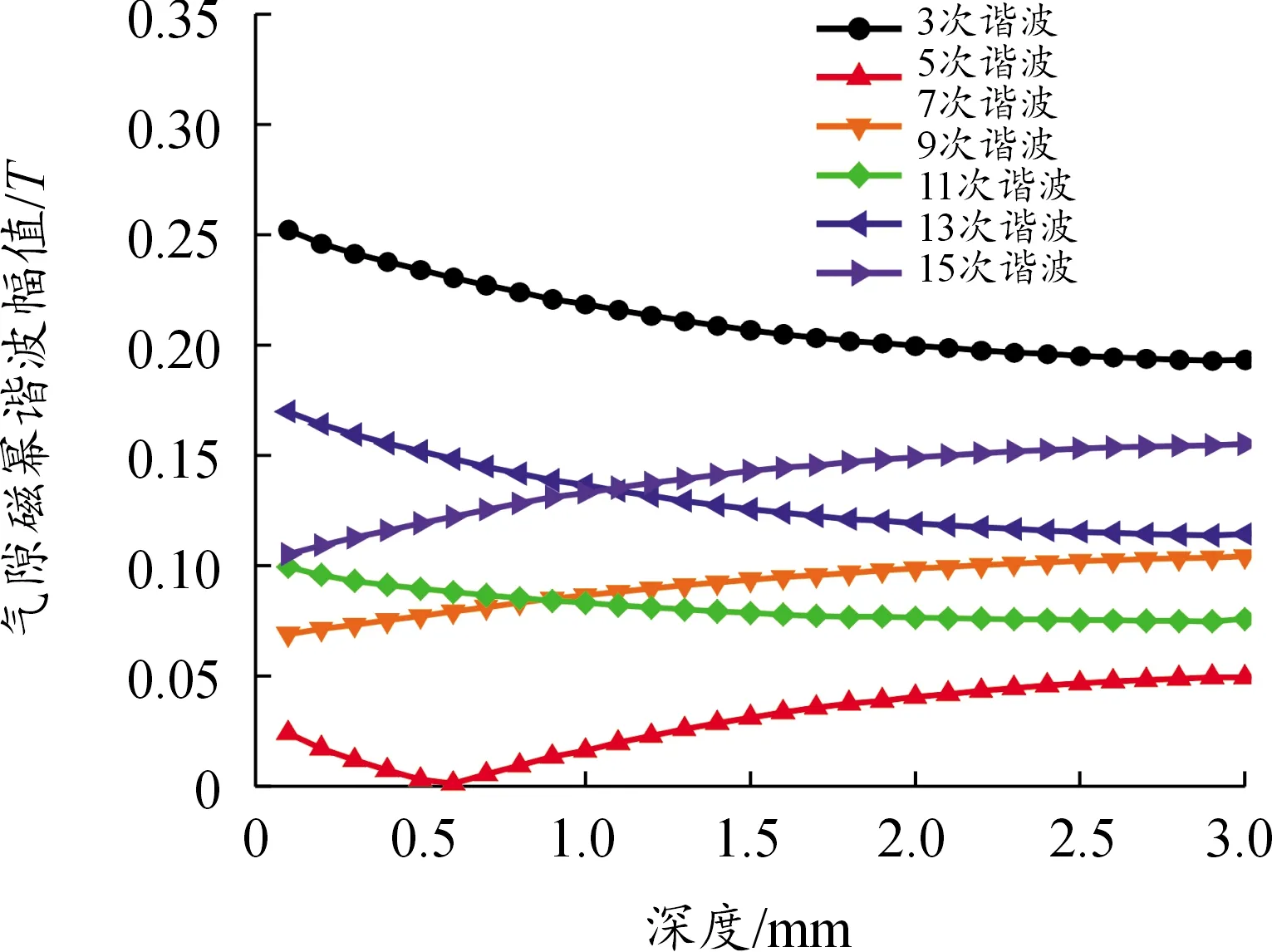

固定开槽形状为形状4,开口槽偏移角度为15.1°,转子开口槽宽度0.7 mm,设置开口槽深度h为0~3 mm,步长为0.1 mm。仿真得齿槽转矩峰值随转子开口槽深度的变化曲线如图12所示,气隙磁密各次谐波幅值随转子开口槽深度变化曲线如图13所示。

图12 齿槽转矩峰值随转子开口槽深度的变化曲线

图13 气隙磁密各次谐波幅值随转子开口槽深度变化曲线

由图12可知,当h为1.8 mm时,齿槽转矩峰值最低,为0.776 1 N·m;由图13可知,随着转子开口槽深度增大,气隙磁密3次和11次谐波幅值逐渐降低,当h大于2.1 mm时,3次和11次谐波幅值趋于稳定; 随着转子开口槽深度的增大,7次和13次谐波幅值逐渐增大,当h大于2.4 mm时,7次和13次谐波幅值趋于稳定。

分析可得,增大开口槽宽度和深度会降低气隙磁密3次和11次谐波,增加7次和13次谐波幅值,且开口槽宽度相较于深度更易达到削弱齿槽转矩的最优点。

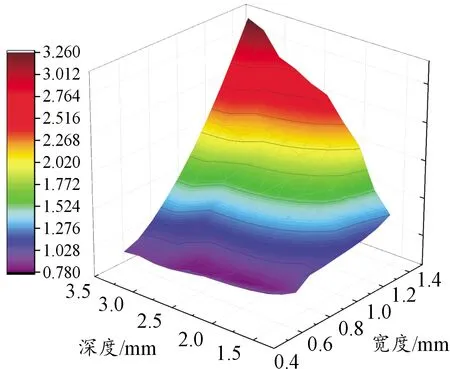

固定开槽偏移角度为15.1°,当槽口宽度取0.5 ~1.4 mm,步长0.1 mm,对槽口深度取1.5 ~3.3 mm,步长0.1 mm时。仿真得齿槽转矩峰值随转子开口槽深度与宽度变化曲面如图14所示。

图14 齿槽转矩峰值随转子开口槽深度与宽度变化曲面

由图14可得,随着开口槽宽度和深度的增大,电机齿槽转矩峰值总体呈上升趋势,当开口槽宽度x=0.7 mm、深度h=1.8 mm时,齿槽转矩峰值最小,为0.776 1 N·m。

2.5 优化结果分析

通过对内置式永磁电机转子表面开口槽形状、开口槽偏移角度、宽度和深度与电机齿槽转矩和气隙磁密谐波的影响规律分析得到最优的转子开口槽参数,见表2。

表2 转子开槽参数

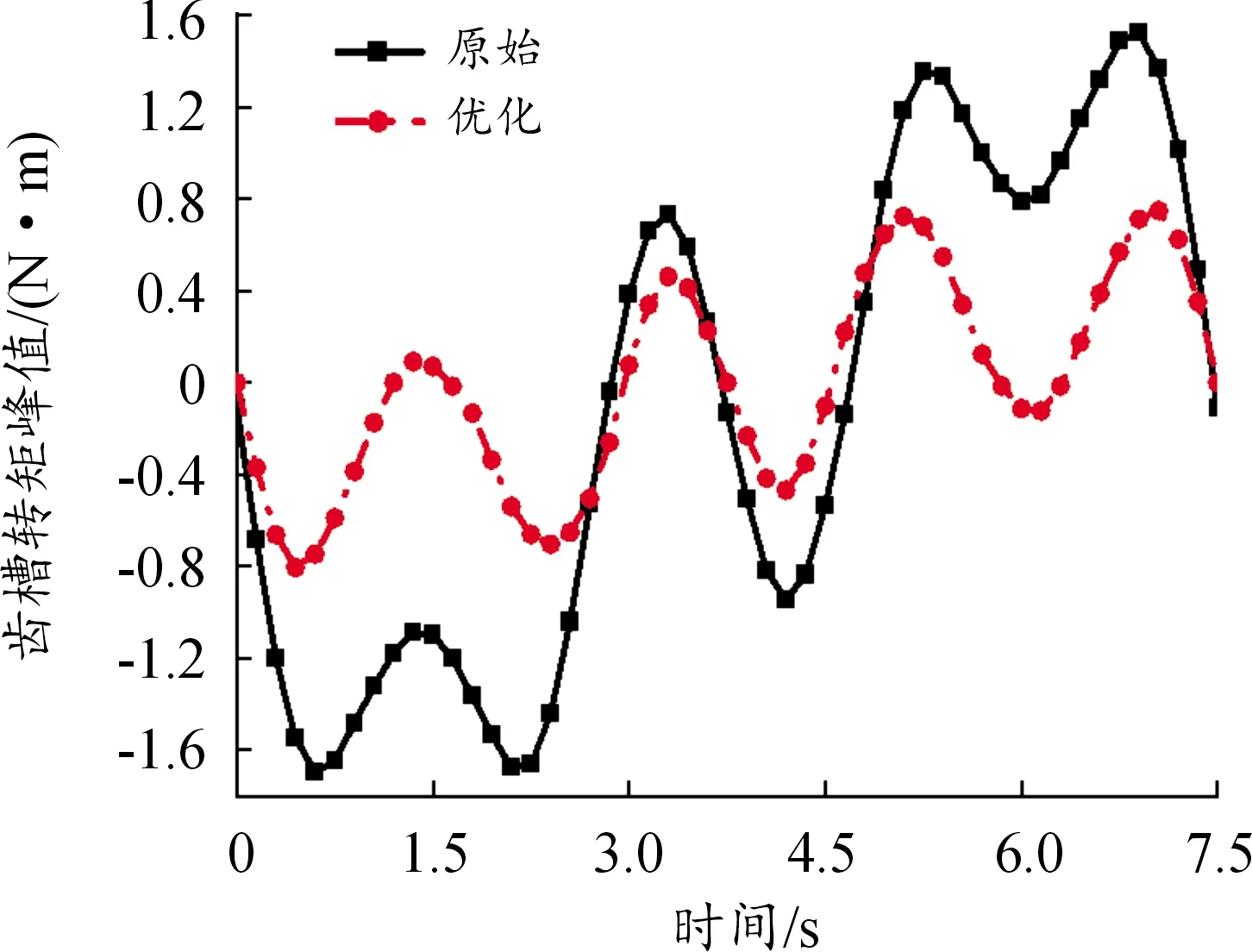

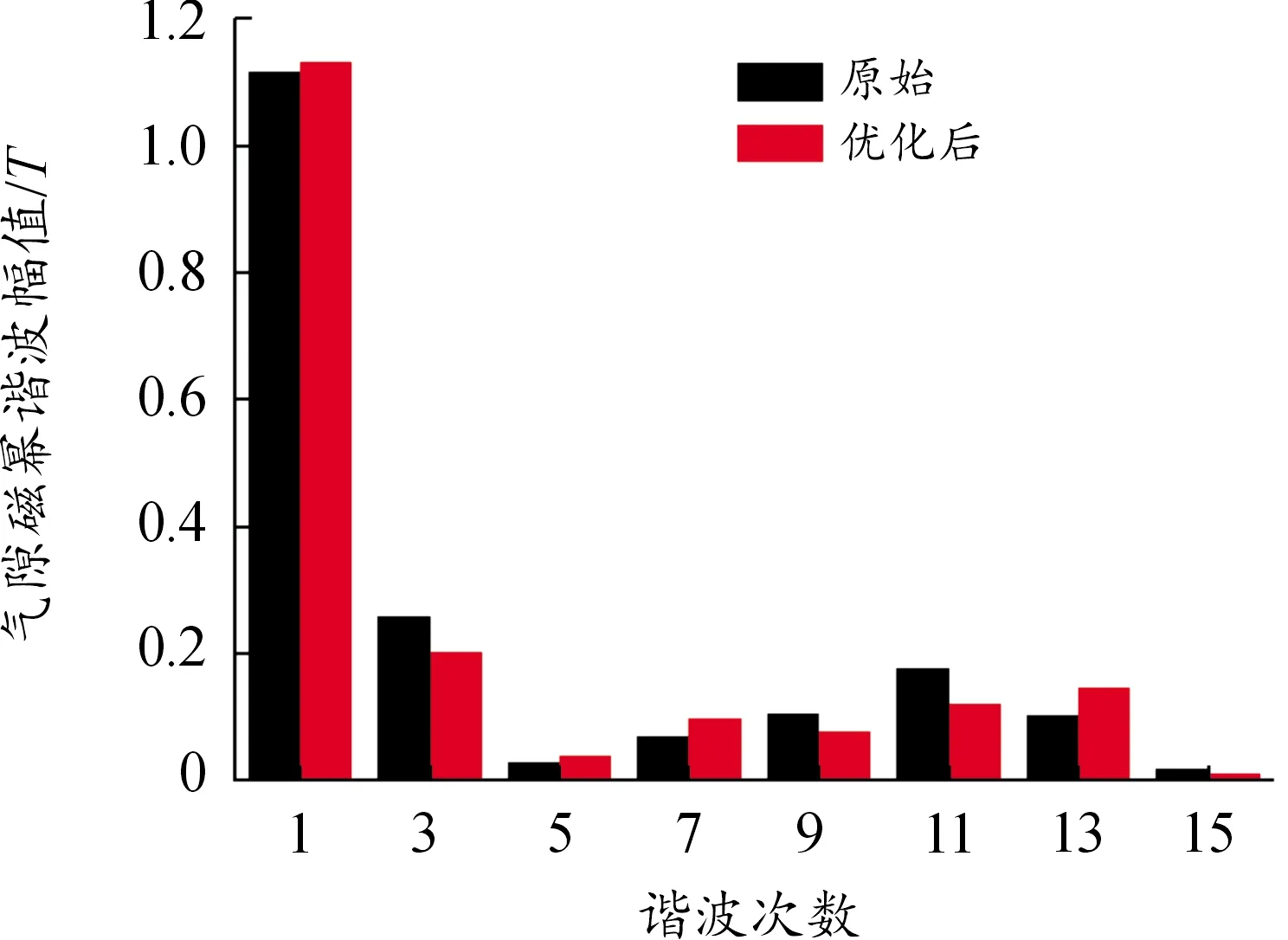

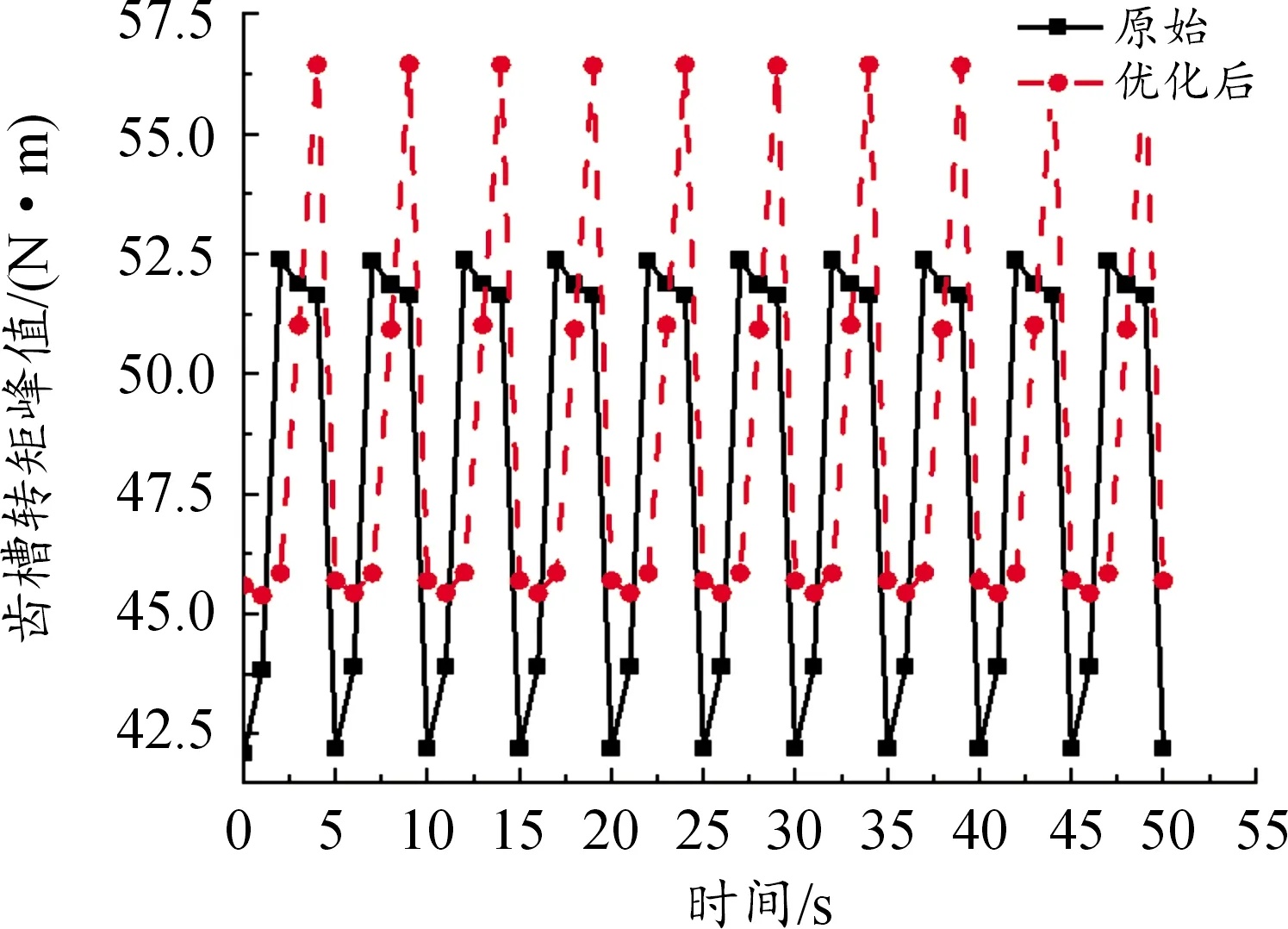

优化前后的电机齿槽转矩、气隙磁密谐波次数和输出转矩对比图如图15~17所示。由图15~17可知,通过开口槽参数优化,电机齿槽转矩由1.608 N·m降低到0.776 1 N·m;气隙磁密基波幅值增加,影响气隙磁密波形正弦性较大的3次与11次谐波有明显降低;输出转矩由48.39 N·m 提高到48.88 N·m。

图15 优化前后电机齿槽转矩变化曲线

图16 优化前后气隙磁密谐波幅值直方图

图17 优化前后输出转矩

3 结论

1) 转子开槽时,降低气隙磁密的3次和11次谐波幅值,并适度提升7次谐波幅值能显著改善气隙磁密的波形和削弱齿槽转矩。

2) 在一定范围内,同面积中开槽形状含右偏特征的齿槽转矩更小,但随着面积增加,开槽形状含左偏特征削弱齿槽转矩的效率更高,其中以左偏直角梯形形状的削弱效果更为明显。

3) 和改变槽宽参数相比,改变矩形槽深更有利于降低气隙磁密3次和11次谐波,进而削弱电机的齿槽转矩。

4) 当转子开口槽形状为左偏直角梯形,偏移角度为15.1°、槽深为2.1mm、槽宽为0.7 mm时,齿槽转矩最小为0.776 1 Nm,比优化前的齿槽转矩降低了51.74%,电机输出转矩为48.88 N·m,提高了1.02%,电机性能显著提高。