电液驱动可变气机构缓冲过程研究

涂 波 田 华 卫海桥 潘明章

天津大学内燃机燃烧学国家重点实验室,天津,300072

电液驱动可变气机构缓冲过程研究

涂波 田华 卫海桥 潘明章

天津大学内燃机燃烧学国家重点实验室,天津,300072

电液驱动可变气门机构缓冲过程影响气门机构的冲击性能及气门运动的响应性能。基于AMESim仿真软件,设计了电液驱动可变气门系统,研究了节流阀节流面积和节流行程对气门运动缓冲过程的影响规律,并采用遗传算法对节流阀控制参数进行寻优,改善气门运动缓冲性能。结果表明,减小节流行程和增大节流面积可以提高气门运动的响应性能。通过遗传算法对控制参数进行寻优,在优化的控制参数下气门行程终了速度明显改善,气门开启至最大行程时速度降至0.11 m/s,气门关闭落座速度降至0.07 m/s,同时保证气门运动的响应性能。

AMESim仿真;电液驱动;可变气门机构;缓冲过程

0 引言

随着能源危机与环境污染问题的日益突出,高效低排放发动机成为广大发动机研究人员追求的目标。采用无凸轮轴可变气门机构可以实现配气正时、气门升程和气门开启持续期连续可变,是优化发动机性能的重要手段。无凸轮轴可变气门机构采用电磁、气动或液压方式替代传统的凸轮轴来驱动气门工作[1-4]。可变气门升程和可变配气相位的无凸轮轴配气机构可以实现发动机气门的柔性调节,以适应不同发动机工况的配气要求[5-7]。但是气门运动缓冲过程是电液驱动可变气门机构设计过程的一个难题,它对发动机组织进排气影响较大,进而影响发动机的性能优化[8-9]。

缓冲过程优化设计的主要难点是要控制气门行程终了速度,改善机构的冲击性能;同时需要提高气门开启和关闭过程的响应性能,从而提高发动机换气能力。电液式可变气门机构控制方式灵活,是无凸轮轴气门机构中最常用的一种形式。对于电液式可变气门机构,高频电磁阀、弹簧装置和阻尼孔结构是改善气门运动缓冲过程性能的主要方法。文献[10-11]采用400Hz的三位四通高速电磁阀来精确控制气门运动规律;文献[12]采用弹簧装置进行缓冲,气门升程超调量较大而且稳定时间较长,不利于发动机换气;文献[13]采用阻尼孔进行缓冲,对液压缸进行优化设计,通过节流口数目、孔径的优化实现最佳的缓冲效果。在电液可变气门系统的研发过程中,带节流口液压缸结构复杂、加工困难,高频宽高速电磁阀价格高,不利于系统的发展应用。因此,在保证可靠性和响应性的前提下,采用低频宽电磁阀、简化液压缸结构,可以降低开发成本,缩短开发周期。

本文针对电液可变气门系统在Ricardo E6试验单缸机上的应用,自主开发了一套电液式可变气门驱动系统。采用单向节流阀进行缓冲,单向节流阀安装在液压回路中,通过改变系统流量来控制气门运动速度,响应快速。为了全面研究节流阀节流面积和节流行程对气门运动缓冲过程的影响,采用AMESim建立电液式可变气门系统的仿真模型,进行气门开启和关闭缓冲过程的研究,改善气门行程终了的速度并实现气门快速响应,从而减小机构的冲击并保证发动机的换气水平。

1 试验系统模型建立与试验验证

1.1电液式可变气门系统试验平台

图1为电液式可变气门系统实物图,主要包括位移传感器、液压缸、高速电磁阀和蓄能器。

1.位移传感器 2.液压缸 3.蓄能器 4.高速电磁阀图1 电液可变气门系统实物图

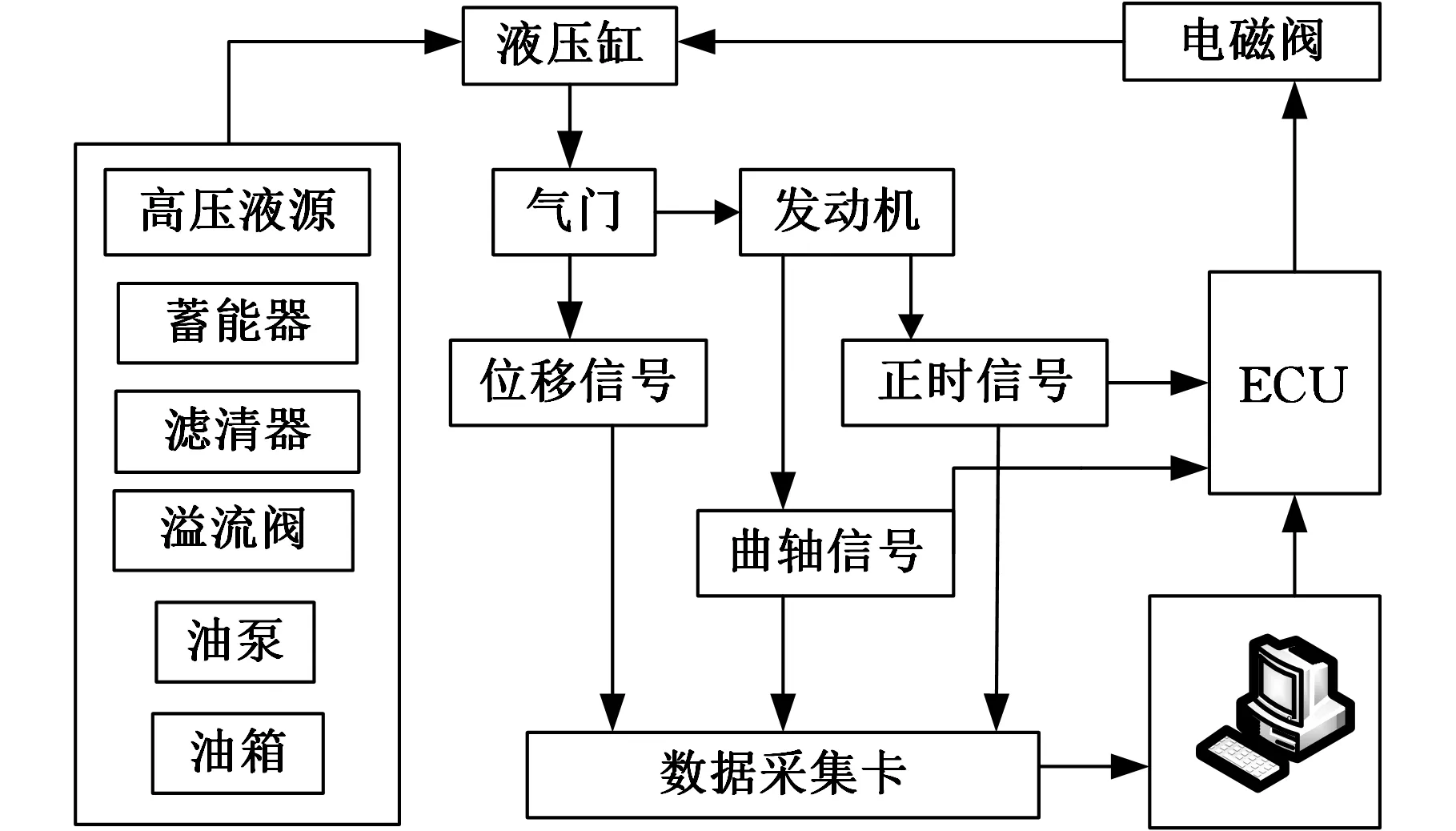

图2为电液式可变气门控制与测试系统原理图,主要由高压液源、液压缸、高速电磁阀、数据采集系统、电控单元(ECU)、传感器(曲轴转角传感器、接近式霍尔传感器、位移传感器)、发动机和控制计算机组成。

图2 电液式可变气门控制与测试系统

1.2仿真模型建立

采用AMESim建立电液驱动可变气门系统的仿真模型,以及气门开启和关闭过程的简化模型,如图3所示。其中,在图3a给电磁阀输入周期性方波信号作为气门开启与关闭的触发信号。

(a)电液驱动可变气门系统仿真模型

(b)气门开启过程简化模型

(c)气门关闭过程简化模型图3 电液式可变气门系统的AMESim模型

在系统的AMESim模型中,增加了位移传感器,通过对位移信号处理,产生控制单向节流阀节流行程和节流面积的信号,并输入给单向节流阀。缓冲时的工作过程如下:当气门开启时,与电磁阀B口相连单向节流阀工作于单向阀状态,与电磁阀A口相连单向节流阀工作于节流阀状态,信号输入模块接受位移传感器信号,并在气门开启接近最大行程时改变节流阀的输入信号,减小节流阀的节流面积,控制系统的流量变化,达到缓冲效果。气门关闭时的工作过程与开启过程类似。

1.2.1电磁阀模型

三位四通电磁阀有5个接口,如图3所示。其中4个接口为油路接口,下方接口则为信号输入接口,接收控制电磁阀动作的电信号。当输入电信号为正,电磁阀动作使P与B、A与T连通,当输入电信号为负,电磁阀动作使P与A、B与T连通,当输入电信号为0,电磁阀所有接口都不连通,处于关闭状态。

将液压油流经电磁阀看作是圆孔流动,流量q与压差Δp之间的关系为

(1)式中,A为孔的流通面积;ρ为液压油密度;Cq为流量系数。

流量系数Cq随着系统的流动特性改变而改变。为此引入Cq的修正系数λ:

(2)

(3)

式中,Dh为当量直径;η为液压油运动黏度。

修正后的流量系数Cqx为

(4)

其中,λc为流动从层流变为湍流的流动系数。将式(2)、式(4)代入式(1)中,有:

(5)

1.2.2液压缸模型

液压缸模型如图4所示,可以比较全面地描述气门的运动学特性,气门运动组件在液压力、弹簧力、摩擦力、发动机缸内压力和重力作用下运动。其动力学方程为

mgsinθ-f-FP-kl-Fq

(6)

式中,m为系统的所有运动组件质量;l为气门行程;p1、p2分别为液压活塞上方和下方的液压力;D、d分别为液压活塞和活塞杆的直径;θ为液压缸与水平方向夹角;f为摩擦力;FP为弹簧预紧力;k为弹簧刚度;Fq为发动机缸内压力。

图4 液压缸模型分析示意图

1.2.3单向节流阀模型

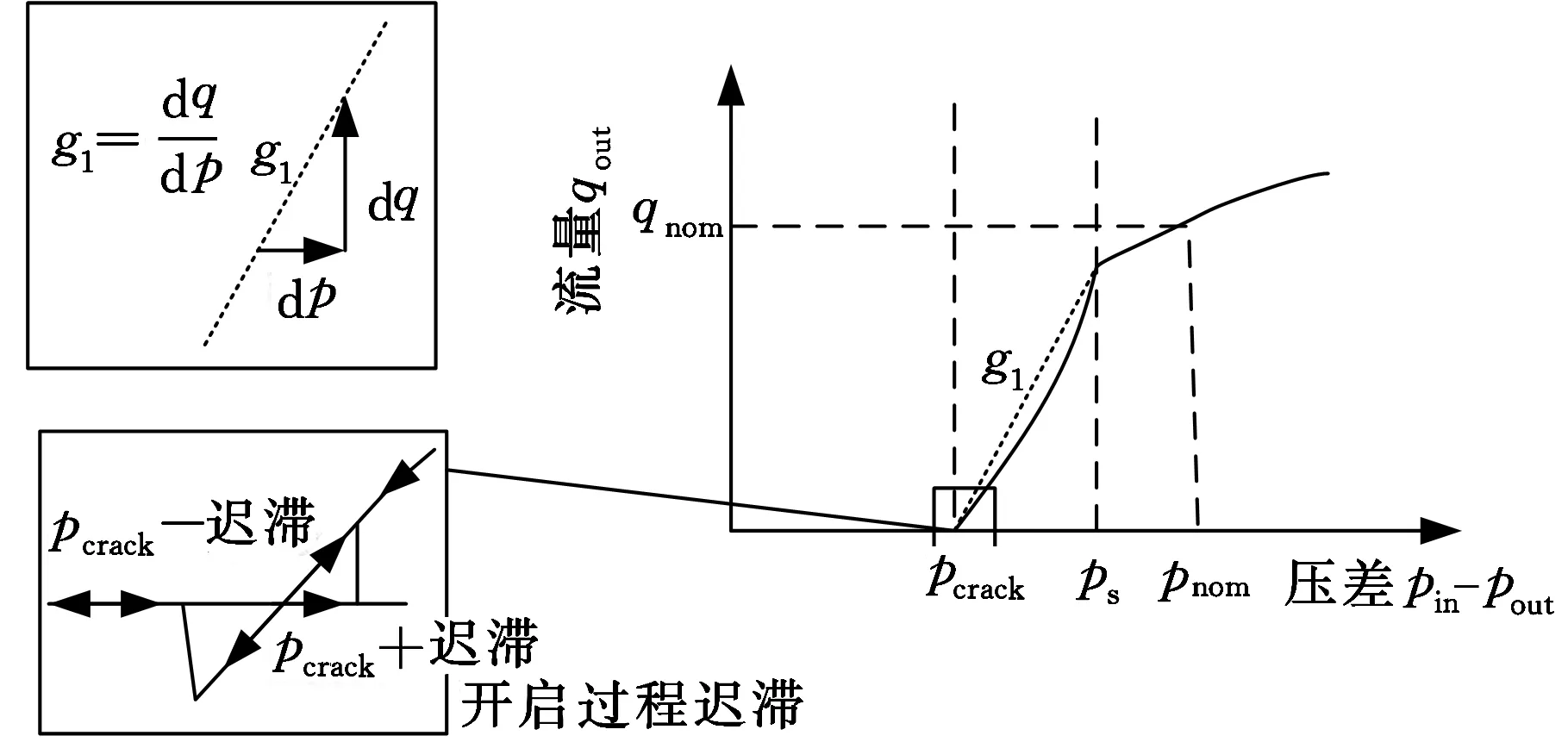

单向节流阀具备单向阀和节流阀的功能,当流体正向流动时,工作于单向阀状态;流体反向流动时,工作于节流阀状态。下面将单向阀和节流阀分开描述。

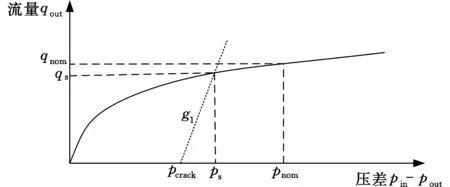

单向阀在流体正向流动时工作,此时流量特性取决于阀入口和出口两端的压差pin-pout,如图5所示。

(a) 单向阀流量与压差特性曲线

(b) 圆孔流量特性曲线图5 单向阀分析图解

(1)当pin-pout小于标准开启压力pcrack时,阀完全关闭,此时流量保持为零。

(2)当pin-pout在标准开启压力pcrack和ps之间时,阀逐渐开启,此时流量近似为

q1=g1(pin-pout-pcrack)

(7)

其中,g1为图5a中斜率,ps为图5b中圆孔流量曲线与斜线的交点,计算公式如下:

g1(pin-pout-pcrack)=

(8)

式中,ρ(0)为液压油在零参考压力下的密度。

(3)当pin-pout大于ps时,阀处于完全开启状态,此时流量为

(9)

节流阀在流体反向流动时工作,其输入信号s决定节流孔的开度,即节流面积。

流经节流阀的流量计算公式与式(9)相同,其中节流面积Aj为

Aj=sAmax0≤s≤1

(10)

其中,Amax为节流阀最大流通面积,可以通过定义的节流阀当量直径由式(5)计算获得。在本模型中,节流面积跟随输入信号即时线性变化,没有任何迟滞。

1.3仿真模型的试验验证

在不采用单向节流阀进行缓冲,发动机转速为1500r/min时进行气门运动性能试验测试。图6所示为高压液源压力10MPa下的气门升程、气门速度(由气门升程求导)的试验值和模拟值对比。结果表明,模型可以准确反映出气门的运动规律,说明电液式可变气门系统的仿真模型是有效的。当然,由于液压缸缸壁和活塞之间的加工间隙、液压元件的内泄漏以及系统实际频率特性的影响,气门落座速度的仿真值与实际值存在一定误差。

图6 气门升程和气门速度的试验值和模拟值对比

从上述试验和仿真结果可以看出,在没有节流作用的条件下,气门行程终了速度较大,因此必须采取节流措施。基于图3的仿真模型,结合试验验证,定义增加节流作用时模型的初始参数如表1所示。

表1 模型初始参数

2 基于AMESim模型的缓冲过程结果分析

2.1仿真结果与分析

基于图3的AMESim仿真模型,选择的控制参数为节流阀开始工作时的气门升程lt和节流阀输入信号s,由式(10)可知输入信号s反映了节流阀的节流面积,没有节流时节流阀输入信号s为1。设气门开启过程中节流阀开始节流时气门升程为lt1,输入信号s1;气门关闭过程中节流阀开始节流时气门距离落座的升程为lt2,输入信号为s2。本文研究上述控制参数对气门运动缓冲过程的影响,并对控制参数进行优化。

2.1.1不同节流面积对缓冲过程的影响规律

在图3a的模型中,设定发动机转速为1500 r/min,节流阀开始节流时气门行程保持不变,即lt1=6.5 mm,lt2=1 mm,在节流阀输入信号s改变时仿真结果如表2所示。

表2 节流阀不同输入信号下仿真结果

当节流行程不变时,随着节流面积增大,气门开启和关闭的响应速度加快,这是因为节流面积越大,节流过程液压系统流量下降越慢,因此气门速度下降也越慢,到达最大行程就越迅速。

气门运动缓冲过程最多有三个阶段:第一阶段为急减速阶段,此阶段气门速度急剧下降,这是因为给节流阀的输入信号s是阶跃信号,节流面积也阶跃变化,而节流阀两端压差来不及变化,因此系统流量急剧下降,气门速度也随之急剧下降;接下来的第二阶段为过渡阶段,在第一阶段结束后如果节流阀的实际流量与计算节流阀流量(由节流阀节流面积和两端压差根据式(9)计算)不相等,则气门加速或减速运动;第三阶段为匀速阶段,系统流量稳定,此时气门匀速运动。

如图7所示,在气门开启阶段,当s1=0.11时,节流面积过大,气门速度下降较慢,气门到达最大行程时速度较大,冲击较大,此时缓冲过程只有第一阶段;当s1=0.08和s1=0.09时,节流面积过小,气门在急减速阶段速度下降过快,因此经历了第二阶段的加速过程,达到最大行程时速度仍较大;当s1=0.1时,气门在急减速阶段速度下降,然后系统流量稳定,直接经历气门匀速阶段达到最大行程,此时气门速度较低为0.23 m/s,能满足发动机对气门运动的要求。在气门关闭阶段,当s2=0.14时,节流面积过大,气门到达最大行程速度较大,落座冲击较大,并出现气门回弹现象,对发动机的配气正时产生影响;当s2=0.11时,节流面积过小,急减速后经历了第二阶段的加速过程,随后匀速到达最大升程;当s2=0.12和s2=0.13时,节流面积小,也经历了第二阶段的加速过程,其中s2=0.13时气门落座速度最小为0.19 m/s,能较好满足发动机配气要求。

图7 节流阀输入信号不同时气门速度曲线

从图7还可以看出,对于在急减速阶段没有到达最大行程的情形,节流行程一定时,气门行程终了速度随着节流面积的增大而减小。

2.1.2不同节流行程对缓冲过程的影响规律

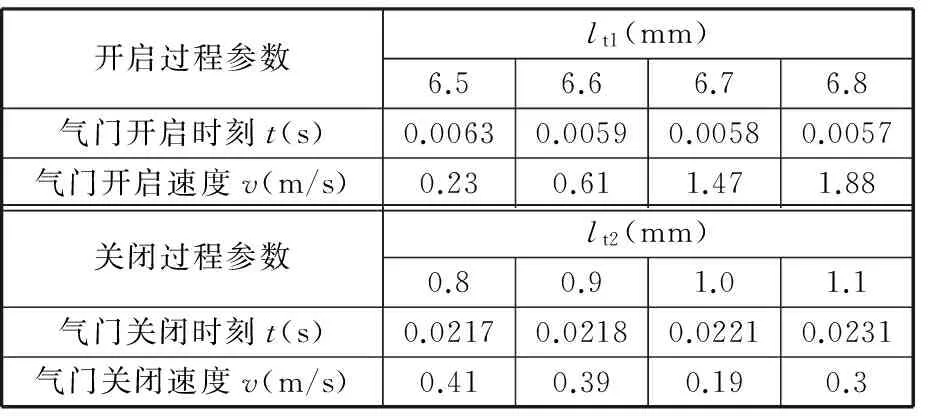

在图3a的模型中,设定发动机转速为1500 r/min,节流阀节流面积保持不变,即s1=0.1,s2=0.13,在节流阀节流行程改变时仿真结果如表3所示。

表3 不同节流行程时仿真结果

当节流面积保持一定时,节流行程越小,气门开启和关闭过程响应越快。这是因为节流行程越小,则节流前气门行程越大,而节流前气门速度较大,气门保持较大速度运动的行程越大,整个行程所需的时间就越短。

如图8所示,气门开启阶段,当lt1=6.6 mm、6.7 mm和6.8 mm时,节流行程过小,气门在急减速阶段到达最大升程,落座速度较大,并且随着节流行程减小落座速度增大,造成较大冲击,并出现碰撞回弹现象。在气门关闭阶段,当lt2=0.8 mm和0.9 mm时,节流行程过小,在急减速阶段到达最大行程,同样存在着碰撞回弹过程;当lt2=1.1 mm时,首先经历了急减速阶段,然后加速到达最大行程,但落座速度与lt2=1.0 mm时相比较大。

图8 不同节流行程下气门速度曲线

由图8还可以看出,对于在急减速阶段达到最大行程的情形,节流面积一定时,气门行程终了速度随着节流行程的增大而减小。

2.2基于遗传算法的缓冲过程优化

根据上述分析可知,气门缓冲过程运动特性相同的情形下,可以得到气门行程终了速度随节流行程和节流面积变化的规律。但是,当节流面积和节流行程在较大范围内改变时,气门缓冲过程运动特性会发生变化,难以确定最优的控制参数。AMESim软件提供了设计探索工具,其中包括基于遗传算法的参数优化工具。遗传算法是模拟达尔文的遗传选择和自然淘汰的生物进化过程的计算模型,可以根据目标函数对设计的影响因素基于遗传法则在给定范围内进行寻优,直到求出最优个体。

这里采用图3b、图3c的简化模型,基于遗传算法分别进行气门开启和关闭过程的缓冲过程进行优化,确定最佳的节流面积和节流行程。设置的影响因素分别为lt1、s1和lt2、s2,目标函数为气门开启行程终了速度vomax和气门关闭行程落座速度vcmax,影响因素及目标函数约束范围如表4所示。

表4 气门缓冲影响因素及目标函数约束范围列表

图9为采用遗传算法求解的寻优过程,优化结果为lt1=6.6866 mm,s1=0.0931;lt2=0.7401 mm,s2=0.1138。图10为优化前后开启和关闭过程气门速度和升程曲线,优化前最佳的结果为vomax=0.23 m/s,vcmax=0.19 m/s;采用遗传算法优化后,vomax=0.11 m/s,vcmax=0.07 m/s。另外,优化后气门开启响应时间略有延长,但是气门关闭响应时间缩短,因此可以保证发动机整个配气过程的响应速度要求。

(a)气门开启过程

(b)气门关闭过程图9 气门开启和关闭过程lt和s寻优过程

(a)气门开启过程

(b)气门关闭过程图10 优化前后开启和关闭过程气门速度和升程曲线

3 结论

(1) 气门缓冲过程运动最多经历三个阶段:急减速阶段、过渡阶段和匀速阶段。

(2) 对于在急减速阶段没有到达最大行程的情形,节流行程一定时,气门行程终了速度随着节流面积的增大而减小;对于在急减速阶段达到最大行程的情形,节流面积一定时,气门行程终了速度随着节流行程的增大而减小。

(3) 节流面积一定时,节流行程越小,气门运动响应速度越快;节流行程一定时,节流面积越大,气门运动响应速度越快。

(4) 基于遗传算法进行气门运动缓冲过程的控制参数优化,气门行程终了速度大大减小,vomax=0.11 m/s,vcmax=0.07 m/s。同时气门运动的响应速度也能得到保证,可以较好地满足发动机对气门运动的要求。

[1]Herranen M,Huntala K,Vilenius M,et al. The Electro-hydraulic Valve Actuation (EHVA) for Medium Speed Diesel Engine-development Steps with Simulation and Measure-ments[J].SAE Paper,2007-01-1289.

[2]Raghav H V,Ramesh A . A New Hydraulic Servo Variable Valve Actuation Concept-simulation Studies[J].SAE Paper,2007-01-1298.

[3]Battistoni M,Mariani F,Postrioti L,et al. Numerical Analysis of a New Concept Variable Valve Actuation System[J].SAE Paper,2006-01-3008.

[4]舒歌群,桑海浪,韩瑞,等. 无凸轮电液驱动气门系统的建模与控制研究[J]. 小型内燃机与摩托车,2007,36(6):10-15.

Shu Gequn,Sang Hailang,Han Rui,et al. Modeling and Control of Electro-hydraulic Camless Valve Train System[J].Small Internal Combustion Engine and Motorcycle,2007,36(6):10-15.

[5]高锋军,刘发发,谷艳华,等. 气门升程对汽油CAI燃烧及气门定时区域影响[J]. 内燃机学报,2012,30(6):492-498.

Gao Fengjun,Liu Fafa,Gu Yanhua,et al. Effect of Valve Lift on Gasoline CAI Combustion and Valve Timing Zone of Engine[J]. Transactions of CSICE,2012,30(6):492-498.

[6]刘发发,王云开,李华,等. 电控液压可变气门机构性能及应用[J]. 内燃机学报,2011,29(1):54-60.

Liu Fafa,Wang Yunkai,Li Hua,et al. Performances of Electro-hydraulic Valve Train and Application[J]. Transactions of CSICE,2011,29(1):54-60.

[7]Szybist J P ,Nafziger E ,Weall A . Load Expansion of Stoichiometric HCCI Using Spark Assist and Hydraulic Valve Actuation[J]. SAE Paper,2010-01-2172,2010.

[8]王云开,于秀敏,郭英男,等. 无凸轮轴电液配气机构性能试验[J]. 汽车技术,2008(5):45-47.

Wang Yunkai,Yu Xiumin,Guo Yingnan,et al. Performance Test of an Electro-hydraulic Valve Train with Nocam Shaft[J]. Automobile Technology,2008(5):45-47.

[9]Zheng Lou.Camless Variable Valve Actuation Designs with Two-spring Pendulum and Electrohydraulic Latching[J].SAE Paper,2007-01-1295.

[10]Pitcher G S, Goodwin M S, Wigley G. Relation-ship between In-cylinder Flow and Pressure and GDI Spray Propagation[R]. Lisbon: Application of Laser Techniques to Fluid Mechanics, 2004.

[11]Sun Z ,He X. Development and Control of Electro- hydraulic Fully Flexible Valve Actuation System for Diesel CombustionResearch[J]. SAE Technical Paper, 2007-01-4021.

[12]高锋军,刘发发,郭英男,等. 电控液压全可变气门冲击回弹试验研究[J]. 车用发动机,2009(5):49-52.

Gao Fengjun,Liu Fafa,Guo Yingnan,et al. Experimental Research on Springback and Impact of electronic Control and Hydraulic Full Variable Valve[J]. Vehicle Engine,2009(5):49-52.

[13]刘金榕. 基于高速电液阀的变气门执行系统关键技术研究[D].杭州:浙江大学,2009.

(编辑袁兴玲)

Research on Buffering Process of Electro-hydraulic Variable Valve Train

Tu BoTian HuaWei HaiqiaoPan Mingzhang

State Key Laboratory of Engine Combustion,Tianjin University,Tianjin, 300072

The buffering of electro-hydraulic variable valve train might affect the impact properties and the response performance of the valve motions. Therefore, a electro-hydraulic variable valve train system was designed based on AMESim. Throttling area and throttling stroke of the throttle possessed effects on the buffering process of the valve motions. In addition, genetic algorithm was used to search for the optimization control parameters of throttle to improve buffering performance of the valve motions. It may be concluded that decreasing throttling stroke and increasing throttling area may improve the response performance of valve motions. The final speed of valve stroke may be greatly optimized by genetic algorithm, and may be reduced to 0.11m/s in valve opening process and 0.07m/s in valve closing process, as well as guarantee of the response performance of valve motions.

AMESim simulation;electro-hydraulic control;variable valve train;buffering process

2015-12-02

国家自然科学基金资助项目(51476114)

TH113.2;TH137.52

10.3969/j.issn.1004-132X.2016.19.016

涂波,男,1991年生。天津大学内燃机燃烧学国家重点实验室硕士研究生。主要研究方向为内燃机工作过程控制。田华,男,1984年生。天津大学内燃机燃烧学国家重点实验室副教授。卫海桥,男,1974年生。天津大学内燃机燃烧学国家重点实验室研究员。潘明章(通信作者),男,1982年生。天津大学内燃机燃烧学国家重点实验室博士后研究人员。