基于自适应神经-模糊推理系统模糊信息融合的采煤机截齿磨损在线监测

张 强 王海舰 李立莹 刘志恒

1.辽宁工程技术大学,阜新,1230002.大连理工大学工业装备结构分析国家重点实验室,大连,1160233.四川理工学院材料腐蚀与防护四川省重点实验室,自贡,643000

基于自适应神经-模糊推理系统模糊信息融合的采煤机截齿磨损在线监测

张强1,2,3王海舰1李立莹1刘志恒1

1.辽宁工程技术大学,阜新,1230002.大连理工大学工业装备结构分析国家重点实验室,大连,1160233.四川理工学院材料腐蚀与防护四川省重点实验室,自贡,643000

为实现对截齿截割过程中磨损程度的实时精确在线监测,分别测试和提取不同磨损程度的截齿在截割过程中的振动信号、声发射信号和温度信号,建立不同磨损程度截齿截割信号的多特征样本数据库,根据最小模糊度优化模型计算求解各特征信号的最优模糊隶属度函数,采用自适应神经-模糊推理系统多维模糊神经网络方法实现多传感特征信息的决策融合,输出置信度和权重较高的截齿磨损量融合结果。通过随机测试实验对融合系统进行验证,结果表明,基于ANFIS模糊信息融合的截齿磨损监测系统辨识度较高,测试结果最大误差在6.5%以内,系统具有良好的融合效果以及较高的测试精度。

截齿;最小模糊度;自适应神经模糊推理系统;信息融合;磨损量

0 引言

截齿作为采煤机、刨煤机以及掘进机等工程机械设备在煤岩截割时的重要刀具,在煤炭开采、巷道掘进以及隧道建设工程中得到广泛的应用[1]。由于作业环境和工作条件错综复杂,截齿在截割煤岩过程中承受较大的压应力、剪应力以及摩擦力[2],同时还受温升等因素影响,导致截齿材质软化,容易加速截齿的磨损,增大截齿的消耗量[3]。截齿的磨损主要包括磨粒磨损和热疲劳磨损,据不完全统计,在截齿的失效形式中,磨损失效的比例高达75%~90%[4]。截齿磨损不但降低了设备的工作效率,而且对整机的平稳性、安全可靠性以及使用寿命都会产生巨大的影响,因此,实现截齿磨损量的实时在线动态监测,对获取截齿的最佳更换与维护周期,提高机械设备的工作效率以及延长使用寿命具有十分重要的意义。

近年来,一些专家学者针对截齿磨损相关问题进行了研究。Dewangan等[5]采用扫描电子显微镜和X射线能量色散谱对磨损后的镐型截齿进行图像扫描和分析,得到了七种不同的截齿磨损机理;张建广[6]、王雁翔等[7]通过人工模拟截割实验研究得到了截齿磨损的特性机理及主要影响因素;张景异等[8]采用图像处理技术与统计学相结合的方法进行了截齿磨损实验研究,得到了截齿的磨损率;张大伟等[9]利用三维图像重构技术计算截齿的体积,实现了对截齿磨损率的计算分析;李勇等[10]通过分析截齿的排列位置对其进行编号处理,采用称重和分类法得出了各截齿截割后的磨损破坏程度。以上针对截齿磨损的研究主要侧重于磨损的影响因素以及特性等方面,对于截齿磨损量的测试分析普遍采用后处理的间接测试方法,没有实现截齿截割过程中磨损量的实时在线动态监测,针对这一瓶颈问题,笔者提出了一种基于自适应神经模糊推理系统(adaptive neuro-fuzzy inference system,ANFIS)模糊信息融合的采煤机截齿磨损实时在线监测方法,通过对截齿截割过程中多传感特征信息的提取、识别以及决策融合,实现截齿截割过程中磨损量的实时动态监测,为分析采煤机截齿的实时截割状态,获取截齿维护与更换的最佳周期提供重要的数值参考依据。

1 系统特征参数及总体结构分析

1.1截齿截割特征信号分析

采煤机在截割煤岩过程中,截齿与煤岩发生剧烈碰撞和冲击,分别在横向、纵向以及轴向产生明显振动[11],大量现场实验测试结果表明,采煤机在截割过程中的三向振动幅度差异很大,其中y方向振动最为强烈,x方向次之,z方向的振动信号较小,因此,本文选取y方向的振动信号作为系统的特征输入信号。通过现场实验测得采煤机截割过程中y轴的振动曲线,如图1所示[12]。

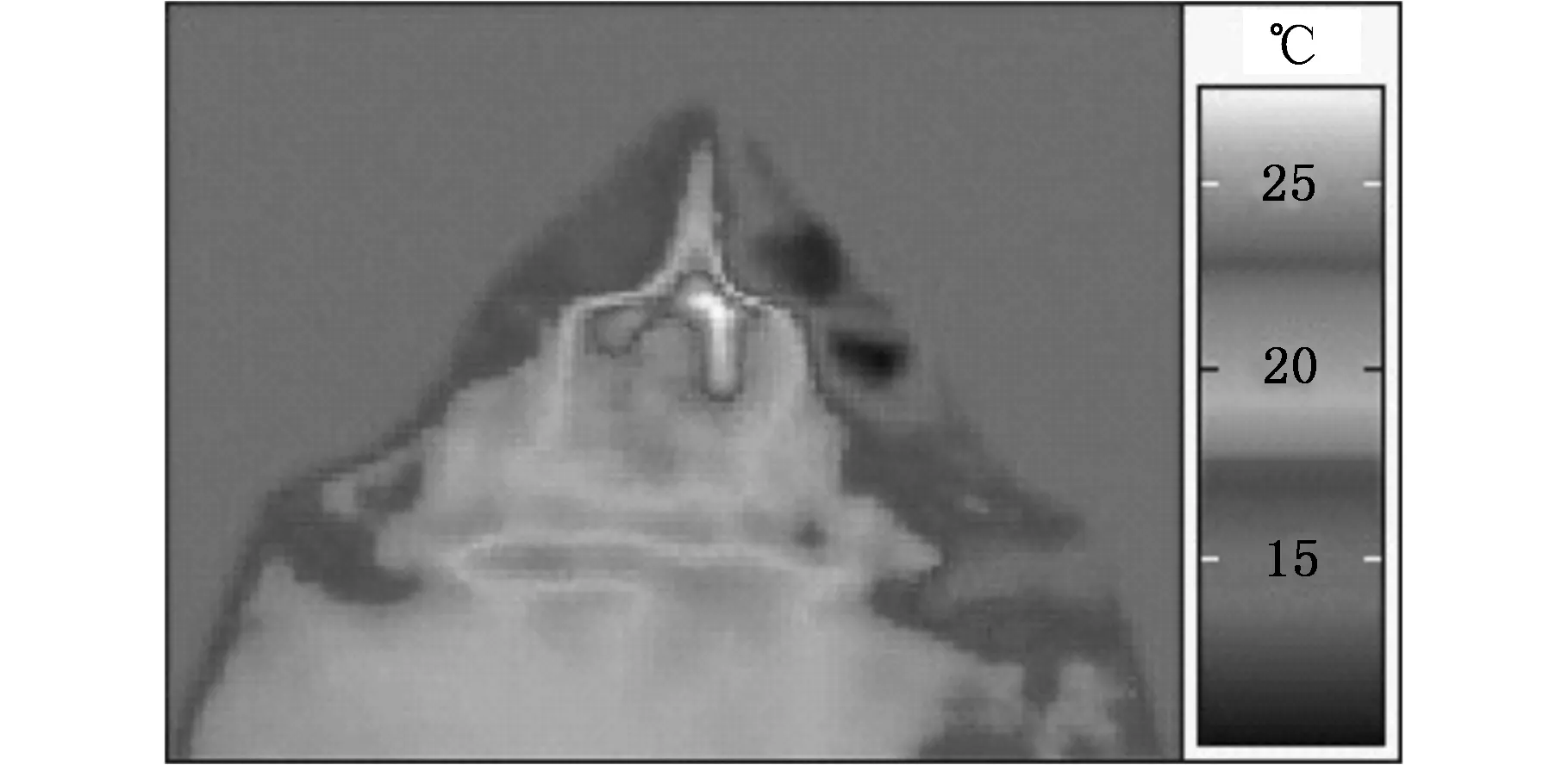

采煤机截齿在截割过程中与煤岩表层发生剧烈碰撞和摩擦,造成截齿齿面温度场的显著变化,不同磨损程度的截齿,其截割过程中的温度场及瞬时闪温峰值差异很大,截齿齿面温度的变化可在一定程度上反映截齿的磨损程度。因此,选取截齿截割过程中的温度信号作为系统的特征输入信号,截齿截割过程中的表面温度场及其温度-频次百分数曲线分别如图2和图3所示。

图1 采煤机截割y轴振动信号曲线

图2 截齿截割过程中表面温度场

图3 截齿截割过程中表面温度-频次百分数曲线

截齿在截割煤岩过程中,除产生剧烈振动以及齿面发生明显的温度场变化外,还同时伴随混杂的声发射信号向外传播[13]。截齿与煤岩表层的碰撞角度和摩擦接触面积随截齿磨损程度的变化而变化,不同磨损程度的截齿与煤岩碰撞过程中产生的声发射信号具有显著的差异,因此根据截齿截割煤岩过程中声发射信号的特征变化可有效地对截齿的磨损程度进行监测和识别。

综上分析,本文通过测试提取采煤机截齿截割过程中的y轴振动信号、温度信号以及声发射信号作为融合系统的特征输入样本,建立截齿磨损实时动态监测的多特征信息融合模型。

1.2融合系统结构模型

基于ANFIS模糊信息融合的截齿磨损在线监测系统结构如图4所示,预先采用定量磨损的截齿进行煤岩截割实验,提取不同定量磨损程度截齿截割过程中的振动、温度以及声发射特征信号,建立多信号的特征样本数据库,并以此为基础结合最小隶属度优化模型得到ANFIS模糊神经网络的模糊隶属度函数,构建多信息决策融合截齿磨损测试系统。采用随机未知磨损截齿对系统的可靠性及融合结果精度进行实验验证,将系统决策融合输出结果与人工实测结果进行对比分析,计算出系统测试结果的误差,通过系统学习优化不断修正,更新知识库规则信息,提高截齿磨损量模糊神经网络决策融合的精确度及可信度。

图4 截齿磨损模糊神经网络信息融合结构模型

2 ANFIS模糊信息融合

2.1多特征信号提取与识别

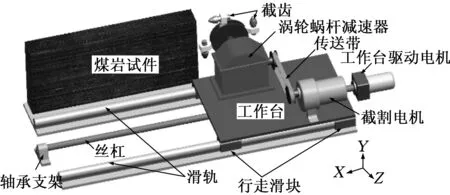

为测试提取截齿截割煤岩过程中的振动信号、温度信号以及声发射信号特征值,建立如图5

所示的截齿截割测试实验台,实验台由工作台(包括截割电机、传送带、蜗轮蜗杆减速器和截齿部分)、行走机构(包括工作台驱动电机、滑轨、行走滑块、丝杠和轴承支架)以及煤岩试件构成,实际测试时采用单齿截割煤岩试件的实验方法。测试前在矩形煤岩试件棱角处安装声发射传感器,安装前在传感器表层涂匀声耦合剂,使其与煤岩试件紧密接触;在截齿与煤岩试件截割分离处架设红外热像仪,对截齿的温度进行实时监测;在蜗轮蜗杆减速器顶部y轴方向安装振动传感器,实时测试截齿截割过程中的y轴振动信号。

图5 截齿截割测试实验台

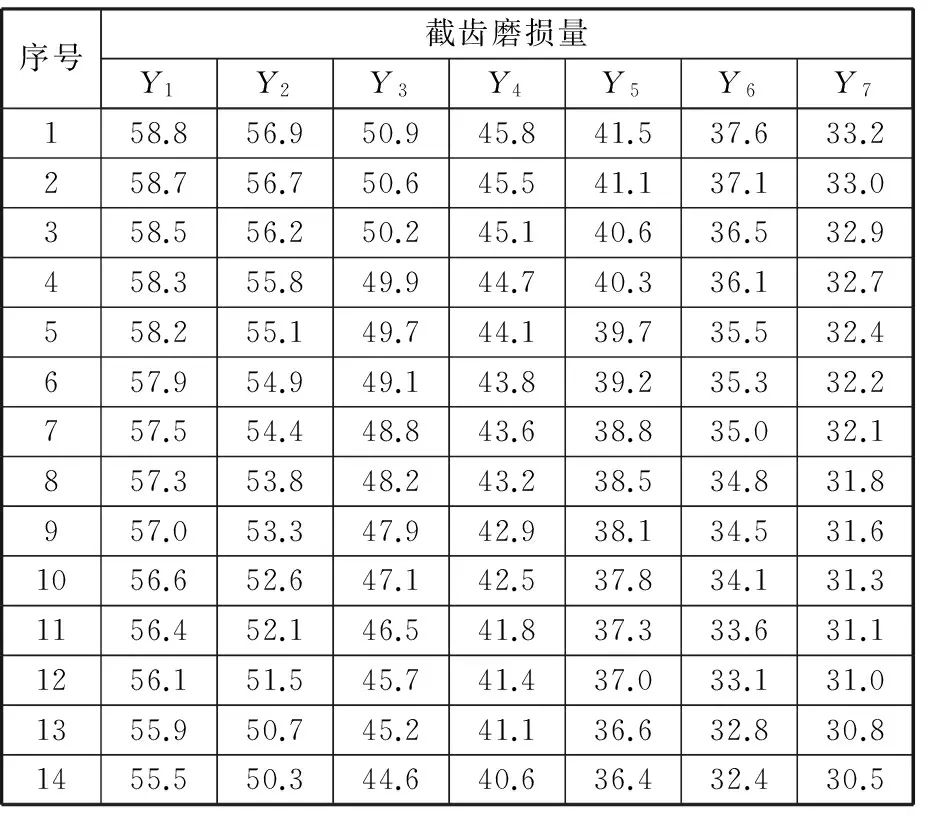

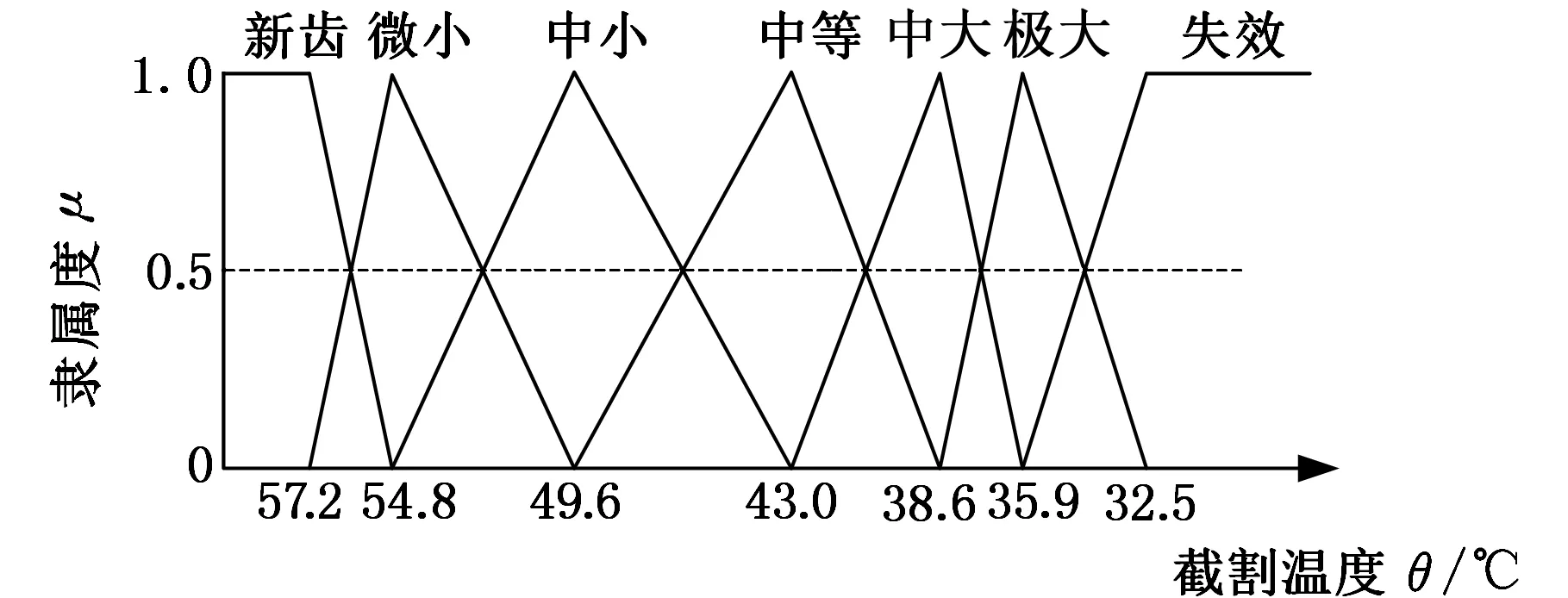

为了测试不同磨损程度截齿截割过程中的信号特征,定义不同磨损量的语言描述为{新齿,微小磨损,中小磨损,中等磨损,中大磨损,极大磨损,失效},对以上变量定义子集为{Y1,Y2,Y3,Y4,Y5,Y6,Y7},分别对上述7种磨损量状态下截齿截割煤岩过程中的y轴振动、温度以及声发射信号进行测试,采用小波分析方法提取振动、声发射信号的样本值,建立各信号的特征样本数据库,通过分析得到各信号的典型特征样本值分别如表1~表3所示。

表1 不同磨损量截齿截割y轴振动

表2 不同磨损量截齿截割温度特征

2.2基于最小模糊度的隶属度函数

针对隶属度函数的最优确定还没有一套成熟有效的方法,绝大多数隶属度函数的确定方法主要依托经验和实验[14],常见的隶属度函数有三角形、梯(半梯)形、高斯型以及S形等。其中三角形是最简单的隶属函数,它是由直线形成的,梯形隶属函数实际上是由三角形截顶所得。这两种直线

表3 不同磨损量截齿截割声发射特征样本值

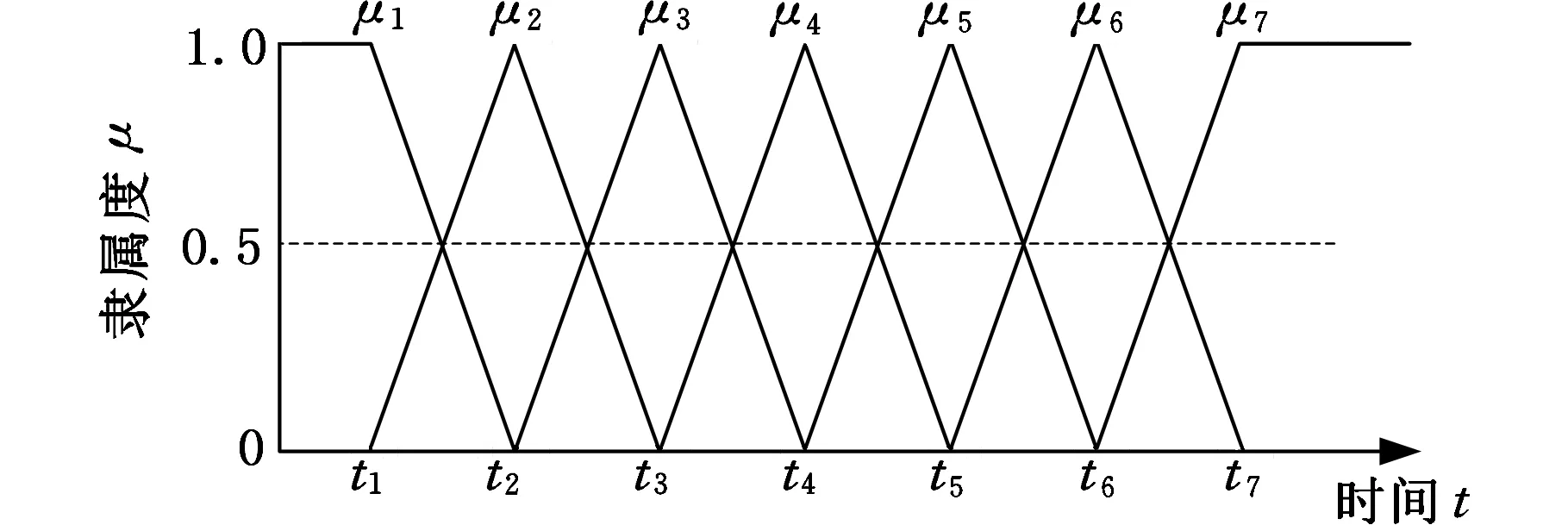

形隶属函数都具有简单的优势,在基于模糊推理的信息融合方法中得到广泛使用,因此,本文采用两端为梯形、其余为三角形的隶属度函数构造方法建立隶属度函数模型,隶属度函数图见图6。

图6 隶属度函数图

好的隶属度函数应该在反映模糊概念和模糊性的同时,能最大程度地描述出评价指标所表达的客观实际内容。因此,采用模糊集的模糊度来度量事物客观性的清晰程度,模糊度越小,其模糊集表达的精准度越高。依托测试得到的特征样本数据,利用最小模糊度原则对隶属度函数进行优化求解,得到合适的隶属度函数。

定义截齿不同磨损量的各模糊子集Y1,Y2,…,Y7的隶属度函数分别为μ1,μ2,…,μ7,待优化求解参数分别用t1,t2,…,t7表示,根据已知特征样本定义系统论域为X={x1,x2,…,x98}。隶属度函数图两端采用梯形隶属度曲线,其表达式为

(1)

(2)

其他隶属度函数曲线为三角形,其表达式为

(3)

模糊熵用来描述一个模糊集的模糊性程度,通常做如下定义[15]:

(1)非模糊集为分明集,其模糊熵为0;

(2)[1/2]模糊集的隶属性最难确认,其模糊性应最大;

(3)距[1/2]的1远近程度相同的模糊集A与AC,其模糊程度要求相同;

4)模糊集A的模糊性应具有单调变化的性质,A越接近[1/2],其模糊性越大;A越远离[1/2],其模糊性越小。

本文选择模糊熵作为模糊度的度量,建立基于模糊熵的隶属度函数优化求解数学模型:

(4)

S(μj(xi))=-(μj(xi)ln(μj(xi))-

(1-(μj(xi))ln(1-(μj(xi))

根据表1~表3中不同截齿磨损量的截割特征信号样本,结合式(4)采用MATLAB软件编程对隶属度函数的t值进行优化求解,得到优化后各特征信号的隶属度函数图,见图7~图9。

图7 优化后振动信号隶属度函数

图8 优化后温度信号隶属度函数

图9 优化后声发射信号隶属度函数

2.3ANFIS模糊神经网络决策融合

ANFIS是一种基于自适应网络结构的模糊推理方法,它结合神经网络的自适应学习功能,同时具有模糊逻辑易于表达人类知识和神经网络的分布式信息存储以及自学习能力的优点[16],故广泛应用于模糊控制、模式识别等领域[17]。基于ANFIS模糊神经网络信息融合的截齿磨损测试分析结构模型如图10所示,ANFIS自适应模糊神经网络由前件网络和后件网络两部分组成[18],包括两个输入层、两个规则层与一个输出层[19],前件网络用来匹配模糊规则的前件,包含输入层、规则运算层、归一化层;后件网络用来产生模糊规则的后件,包括规则输出层以及ANFIS输出层,系统的神经元由截齿截割煤岩过程中提取的y轴振动信号、温度信号以及声发射信号组成。

图10 截齿磨损模糊神经网络融合模型

第一层为系统输入层。它的作用是计算各输入分量属于各语言变量值模糊集合的隶属度,实现各输入变量值的模糊化处理,每个输入变量包含7个模糊集,隶属度函数分别用Ai、Bi、Ci表示,则第一层各节点的输出分别为A1~A7、B1~B7和C1~C7。

第二层为规则运算层。其每一个节点代表一条模糊规则,用来匹配模糊规则的前件,计算出每条规则的适用度,第i个节点的适用度为

(5)

当系统的输入为给定值时,只有在输入点附近的语言变量值才具有较大隶属度值,远离输入点的语言变量值的隶属度或者很小或为0。因此只有少量节点输出非0。

第三层为归一化层。其节点数与第二层的节点数相同,它所实现的是归一化计算[20]:

(6)

式中,ai为各节点的适用度。

第四层为规则输出层。规则输出层用于计算每一条规则的输出,各节点的传递函数为线性函数,其规则输出为

(7)

式中,ξi为结论参数集对应的函数[21]。

第五层为输出层。是整个模型的后件网络,用于计算每一条规则的后件,最后的ANFIS输出为

(8)

3 实验验证

为验证截齿磨损在线监测系统测试的精确性与可靠性,采用如图4所示截割模拟实验台,对随机磨损量的单截齿进行截割实验。实验试件采用神东天隆公司生产的U85型截齿;振动传感器采用ZXD -YB一体化振动变送器,量程为0~20 mm/s,输出信号为4~20 mA电流信号,误差精度为±1%;采集系统采用SIRIUS RACK 8数据采集系统;声信号检测采用SAEU3S声发射系统,采用USB实现高速数据传输,能够实时采集和显示声发射波形信号和参数信号;温度信号的检测采用德国英福泰克公司生产的VCi ET780型高热灵敏度检测专家型红外热像仪,光谱范围为7.5~14 μm;热灵敏度可达0.03 ℃。现场实测实验如图11所示。

图11 随机磨损截齿监测截割实验

截齿在线监测系统根据测试反馈的实时振动信号、温度信号以及声发射信号进行智能分析与ANFIS模糊神经网络决策融合,得到不同时段截齿磨损决策融合在线监测结果与实际截齿磨损量的对比曲线,如图12所示,其融合结果与实际磨损量的数据对比及误差分析如表4所示。

图12 截齿实际磨损量与融合监测结果对比曲线

序号实际磨损量(mm)融合结果(磨损量)(mm)相对误差(%)10.190.1824.2120.280.2742.1430.470.4460.8540.640.6252.3450.800.7703.7560.960.9441.6771.121.0635.0981.301.2206.1591.511.4752.32101.721.6802.33

由图12和表4可以看出,基于ANFIS模糊神经网络的多传感信息融合的截齿磨损在线监测结果与实际截齿磨损量误差较小,在采样的10次对比数据中,最大相对误差为6.15%,此时截齿实际磨损量为1.3 mm,与新齿的磨损量对比如图13所示,两者的齿尖表面形态对比如图14所示。通过10次对比误差分析可知,融合系统分析结果与实际磨损量基本一致,测试误差较小,满足测试精度要求。

(a)新齿

(b)截齿磨损量图13 截齿磨损前后的磨损量对比

(a)新齿 (b)磨损后图14 截齿磨损前后的磨损量对比

4 结论

基于ANFIS模糊神经网络的多传感信息决策融合技术是实现截齿磨损在线动态监测的一种有效方法。通过采集不同磨损量截齿截割过程中的多特征样本信息,建立基于最小模糊度的隶属度函数模型,并以此为基础构建截齿磨损的ANFIS模糊决策融合系统模型,实现截齿磨损量的实时在线监测,为获取截齿更换与维护的最佳周期提供了重要的实时动态数据信息,对提高煤炭开采效率、机械系统的稳定性以及使用寿命具有十分重要的意义。

[1]尚慧岭.采煤机滚筒截齿失效工况的影响分析及对策[J].煤炭科学技术,2012,40(8):75-77.

Shang Huiling. Analysis and Counter Measures of Pick Failure Performance Influences of Cutting Drum in Coal Shearer[J]. Coal Science and Technology, 2012,40(8):75-77.

[2]赵丽娟,田震,郭辰光. 矿用截齿失效形式及对策[J].金属热处理,2015,40(6):194-198.

Zhao Lijuan,Tian Zhen,Guo Chenguang. Failure Modes and Counter Measures of a Mining Pick[J]. Heat Treatment of Metals, 2015,40(6):194-198.

[3]Tiryaki B. In Situ Studies on Service Life and Pick Consumption Characteristics of Shearer Drums[J]. Journal of the South African Institute of Mining and Metallurgy,2004,04(2):107-121.

[4]朱华,吴兆宏,李刚,等.煤矿机械磨损失效研究[J].煤炭学报,2006,31(3):380-385.

Zhu Hua,Wu Zhaojian,Li Gang,et al.Study on Wear Faigures of Mining Machinery[J].Journal of China Coal Society, 2006,31(3):380-385.

[5]Dewangan S, Chattopadhyaya S. Characterization of Wear Mechanisms in Distorted Conical Picks after Coal Cutting[J].Rock Mechanics & Rock Engineer-ing, 2016,49(1):225-242.

[6]张建广.EBZ260W型掘进机截割人工岩壁的截齿磨损研究[J].矿山机械,2014,42(9):11-14.

Zhang Jianguang.Study on Pick Abrasion during ArtiCial Rock Cut by EBZ260W Roadheader[J]. Mining & Processing Equipment,2014,42(9):11-14.

[7]王雁翔,杨道龙,王凌翔.镐形截齿截割磨损研究[J].煤矿机械,2014,35(2):47-49.

Wang Yanxiang, Yang Daolong, Wang Lingxiang.Study on Wear Performance of Pick Cutting[J].Coal Mine Machinery, 2014,35(2):47-49.

[8]张景异,李高彩.基于图像处理的对掘进机截齿磨损率的研究[J]. 工业仪表与自动化装置,2009(1): 22-24.

Zhang Jingyi, Li Gaocai. The Test Study of Road-Header Cutting Pick’s Wear Rate Based on Image Process[J].Industrial Instrumentation & Automation, 2009(1):22-24.

[9]张大伟,周帆,蒋强.图像重构技术在截齿磨损率分析中的应用[J].微计算机信息,2009,25(8/3):175-176.

Zhang Dawei, Zhou Fan, Jiang Qiang. The Application of Timage Reconstruction Technology in the Analysis of Intercept Tooth Wear Rate[J].Micro-computer Information, 2009,25(8/3):175-176.

[10]李勇,李夕兵.镐形截齿硬岩截割磨损研究[J].矿业研究与开发,2012,32(6):85-88.

Li Yong,Li Xibing.Wear Analysis Onpick-shaped Cutter in Cutting Hard Rock[J].Mining Research and Development, 2012,32(6):85-88.

[11]李晓豁,何洋,焦丽,等.基于参数识别的截割头纵向随机振动响应优化[J].中国机械工程,2015,26(6):818-823.

Li Xiaohuo, He Yang, Jiao Li, et al. Vertical Random Vibration Response and Optimization of Cutting Head Based on Parameter Identification[J]. China Mechanical Engineering, 2015,26(6):818-823.

[12]张强,王海舰,李立莹,等.基于多传感特征信息融合的采煤机截齿失效诊断[J].中国机械工程,2016,27(17):2334-2340.

Zhang Qiang,Wang Haijian,Li Liying,et al. Failure Diagnosis of Shearer’s Picks Based on Fusing Information from Multi Sensors[J]. China Mechanical Engineering, 2016,27(17):2334-2340.

[13]单亚锋,孙朋,徐耀松,等.基于PSO-SVM的煤岩声发射源定位预测[J].传感技术学报,2013,26(3):402-406.

Shan Yafeng, Sun Peng, Xu Yaosong, et al.Based on the PSO-SVM Location Prediction of Coal Rock Acoustic Emission Source[J]. Chinese Journal of Sensors and Actuators, 2013,26(3):402-406.

[14]刘晓明,牟龙华,张鑫.基于信息融合的隔爆开关永磁机构储能电容失效诊断[J].煤炭学报,2014, 39(10):2121-2127.

Liu Xiaoming, Mu Longhua, Zhang Xin. Failure Diagnosis for Storage-capacitor in Permanent Magnetic Actuator of Flameproof Switchgear Based on Information Fusion[J]. Journal of China Coal Society, 2014,39(10):2121-2127.

[15]张鑫,牟龙华.基于信息融合的矿山电网复合保护的研究[J].煤炭学报,2012,37(11):1947-1952.

Zhang Xin, Mu Longhua. Research on Compound Protection for Mine Power Network Based on Information Fusion[J]. Journal of China Coal Society, 2012,37(11):1947-1952.

[16]田毅,张欣,张昕,等.汽车运行状态识别方法研究(二)—基于模糊神经网络的识别方法[J].中国机械工程,2013,24(11):1521-1524.

Tian Yi, Zhang Xin, Zhang Xin, et al. Resarch on Vehicle Driving Situation Identification(PartⅡ) -based on Fuzzy-neural Network[J]. China Mechanical Engineering, 2013,24(11):1521-1524.

[17]Panella M, Gallo A S. An Input-output Clustering Approach to the Synthesis of ANFIS Networks[J]. IEEE Transactions on Fuzzy Systems, 2005,13(1):69-81.

[18]Buragohain M, Mahanta C. A Novel Approach for ANFIS Modeling Based on Full Factorial Design[J]. Applied Soft Computing Journal,2007(3):1-33.

[19]谢苗,刘治翔,毛君.基于改进型ANFIS的磁致伸缩液位传感器温度补偿[J].传感技术学报,2015,28 (1):49-55.

Xie Miao,Liu Zhixiang,Mao Jun.Research on Temperature Compensation System of Magnetostrictive Liquid Level Sensor Based on Improved ANFIS[J]. Chinese Journal of Sensors and Actuators,2015,28(1):49-55.

[20]蒋浩宇,富立,范耀祖. ANFIS在车辆导航系统信息融合中应用的仿真研究[J].系统仿真学报,2006,18(4):1051-1054.

Jiang Haoyu, Fu Li, Fan Yaozu.Simulation Study on Application of ANFIS for Information Fusion of Vehicle Navigation System[J].Journal of System Simulation,2006,18(4):1051-1054.

[21]朱安福,景占荣,陈炜军,等. 基于ANFIS和证据理论的信息融合研究[J].中北大学学报(自然科学版),2009,30(1):74-79.

Zhu Anfu, Jing Zhanrong, Chen Weijun, et al.Data Fusion Based on ANFIS and Evidence Theory [J].Journal of North University of China(Natural Science Edition),2009,30(1):74-79.

(编辑华中平)

Online Monitoring of Shearer’s Pick Wear Based on ANFIS Fuzzy Information Fusion

Zhang Qiang1,2,3Wang Haijian1Li Liying1Liu Zhiheng1

1.Liaoning Technical University,Fuxin,Liaoning,123000 2.State Key Laboratory of Structural Analysis for Industrial Equipment,Dalian University of Technology,Dalian,Liaoning,116023 3. Sichuan University of Science & Engineering,Material Corrosion and Protection Key Laboratory of Sichuan Province,Zigong,Sichuan,643000

In order to realize the realtime and accurate online monitoring of the wear degree in the cutting processes, the vibration signals, acoustic emission signals and temperature signals of different wear degrees were tested and extracted, and the multi feature sample databases of different wear degrees to the cutting signals were established. The optimal fuzzy membership function for each characteristic signal was calculated by the minimum ambiguity optimization model, and the method of the ANFIS multidimensional fuzzy neural network was adopted to realize the fusion of multi sensor feature informations, then the fusion results of the output confidence and weight were higher. According to the results of the random experiments of the fusion system ,the identification degree of the cutting wear monitoring system based on ANFIS fuzzy information fusion is high, and the maximum error of the test results is less than 6.5%, and the results show that the system has good fusion effect and higher test accuracy.

pick; minimum ambiguity; adaptive neuro-fuzzy inference system(ANFIS); information fusion; wear extent

2015-11-16

国家自然科学基金资助项目(51504121);高等学校博士学科点专项科研基金资助项目(20132121120011);工业装备结构分析重点实验室开放基金资助项目(GZ1402);辽宁省高等学校杰出青年学者成长计划资助项目(LJQ2014036);辽宁省“百千万人才工程”资助项目(2014921070)

TP277

10.3969/j.issn.1004-132X.2016.19.009

张强,男,1980年生。辽宁工程技术大学机械工程学院教授、 博士研究生导师, 大连理工大学工业装备结构分析国家重点实验室访问学者, 四川理工学院材料腐蚀与防护四川省重点实验室访问学者。研究方向为矿山机械动态设计及监测技术。发表论文60余篇。王海舰,男,1987年生。辽宁工程技术大学机械工程学院博士研究生。李立莹,女,1992年生。辽宁工程技术大学机械工程学院硕士研究生。刘志恒, 男,1992年生。 辽宁工程技术大学机械工程学院硕士研究生。