催化剂级硅溶胶的制备工艺研究

郑典模,温爱鹏,陈 创,兰倩倩,许 婷

(南昌大学资源环境与化工学院,南昌 330031)

催化剂级硅溶胶的制备工艺研究

郑典模,温爱鹏,陈创,兰倩倩,许婷

(南昌大学资源环境与化工学院,南昌330031)

研究采用水玻璃为原料,稀氨水为催化剂,通过离子交换制备硅酸溶液、硅粉水解增长粒径、纳滤膜浓缩等步骤制备催化剂级硅溶胶。由正交实验获得较佳工艺条件:浓度5%硅酸溶液150 mL,反应温度为70℃,反应时间为8 h,10%的稀氨水加入后体系氨浓度为0.6%。在此条件下,可获得平均粒径20 nm左右,浓度40%的球状催化剂级硅溶胶。

催化剂级硅溶胶; 水玻璃; 硅粉; 氨水

1 引 言

硅溶胶是SiO2胶体颗粒在水中均匀分散形成的胶体溶液,是一种高性能的无机高分子材料[1,2],具有许多优良的性能,可广泛的应用于纺织、机械、电子、造纸以及催化等[3-5]各领域中,具有广阔的应用前景。

目前,国内外学者对硅溶胶的制备做了大量研究,其制备方法主要有酸中和法、树脂离子交换法、单质硅溶解法、分散法等[6-8],但要获得形貌和尺寸可控、粒度分布均匀以及高浓度的催化剂级硅溶胶仍然有技术瓶颈需要突破,是该领域研究的热点之一。

本文以水玻璃、单质硅和氨水作为原料,采用离子交换-单质硅水解法制备高浓度催化剂级硅溶胶,实验采用正交分析考察粒子增长阶段,反应温度、反应时间、稀氨水加入后体系氨浓度各因素对催化剂级硅溶胶胶粒平均粒径的影响。

2 实 验

2.1实验材料和仪器

水玻璃,工业级,江西氨厂;单质硅(100~200目),市购,工业级;732型阳离子交换树脂,工业级,市购;717型阴离子交换树脂,工业级,市购;氨水,分析纯,天津市大茂化学试剂厂;高分子纳滤膜,分子量3~5万,嘉戎科技有限公司。

2.2实验方法

2.2.1催化剂级硅溶胶制备

先将一定浓度的水玻璃通过离子交换柱制备出硅酸溶液,陈化后硅酸溶液加入单质硅粉水解促使硅酸粒子长大至目标粒径,再通过纳滤膜分离装置浓缩至目标浓度,陈化后即得到催化剂级硅溶胶。整个工艺流程如图1所示。

图1 催化剂级硅溶胶制备流程图Fig.1 Flow diagram of catalyst grade silicon sol

实验研究制备的催化剂级硅溶胶,目标粒径20 nm,目标浓度≥30%,形貌为球形。整个硅溶胶制备实验过程影响其形貌和粒径的关键步骤为粒子增长反应。

2.2.2样品检测表征

采用英国马尔文公司生产的PSA NANOZS90型激光粒度分布仪测定催化剂级硅溶胶的粒径及粒径分布;采用NICOLET公司生产的FT-IR360型红外光谱仪分析催化剂级硅溶胶的表面结构;采用日本日立公司生产的H-60投射电镜观察催化剂级硅溶胶表面形貌及粒径大小;采用上海悦华仪器厂NDJ-1奥氏粘度计测定催化剂级硅溶胶的粘度。

3 结果与讨论

3.1硅粉加入量对样品粒径增长的影响

在浓度5%的硅酸溶液150 mL、硅溶胶体系中催化剂氨浓度0.6%、反应温度80℃、反应时间8 h的条件下,选定不同的单质硅粉用量的,探讨其对硅溶胶粒径增长的影响,结果如图2。

图2 单质硅粉用量对硅溶胶粒径增长的影响Fig.2 Effect of elemental silicon powder addition on the growth of silica particles

由图2可以看出,在增长反应中加入单质硅粉使硅溶胶粒径有了明显增大。其根本原因是随着单质硅粉量的加入,溶液生成大量硅酸分子,而硅酸分子能聚沉在原有的SiO2晶核外表面,使晶核的粒径得到有效增长。但单质硅粉加入量过大时,其粒径反而减小,这是由于过量的单质硅粉,水解生成的硅酸分子并不能完全聚沉在SiO2晶核外表面,有部分硅酸分子相互积聚形成新晶核,新晶核粒径相对较小,导致粒径分布不均,以致样品平均粒径减小,另一方面,实验发现单质硅粉量过大时,反应产生的H2会把部分硅粉携带至液体表面,形成长期存在的泡沫层,导致这部分单质硅粉无法水解,从而使样品平均粒径减小。

3.2正交试验

3.2.1正交试验设计

实验采用正交试验设计,考查关键步骤硅溶胶粒径增长反应过程中反应时间(A)、反应温度(B)、硅溶胶体系氨浓度(C)对产品粒度的影响。根据前期实验的结果,实验取浓度5%的硅酸溶液150 mL,其平均粒径为12.50 nm,加入150目单质硅粉0.5 g,催化剂采用质量分数为10%的稀氨水。

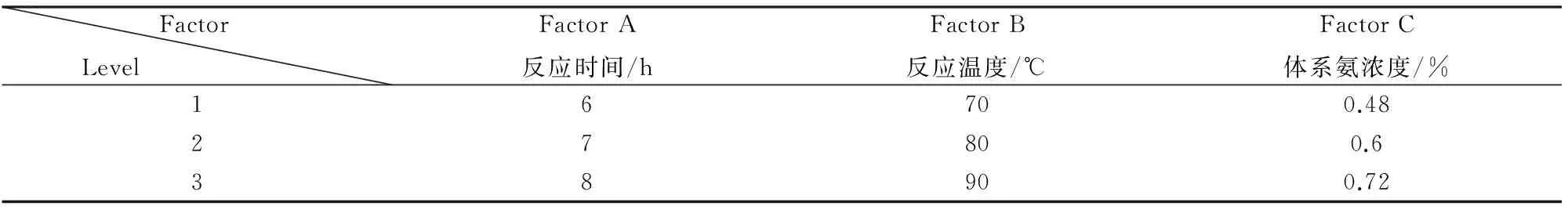

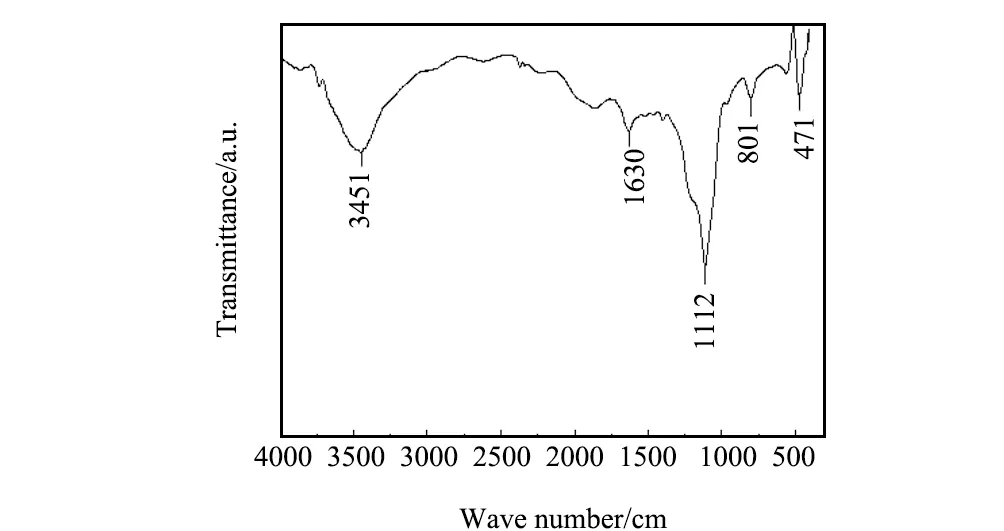

选用L9(34)正交表,分析本实验的实际情况,确定把空白列(D)作为误差项考虑,正交因素及水平如表1。

表1 催化剂级硅溶胶粒径正交试验因素水平表

3.2.2正交试验结果

实验通过粒度分布表征得到催化剂级硅溶胶的中位径,作为衡量正交试验的目标指标。正交试验安排及结果见表2。

表2 正交试验结果分析表

图3 主要因素对硅溶胶平均粒径的影响Fig.3 Effect of the main factor on the growth of silica particles

由表2 可知,影响硅溶胶胶体粒径的因素主次顺序为体系催化剂氨浓度(C)> 反应时间(A)>反应温度(B)。催化剂稀氨水加入后体系氨浓度与硅溶胶平均粒径的趋势图如图3所示。

由图3可以看出,随着稀氨水加入量的增加,体系氨浓度也随之上升,催化剂级硅溶胶的平均粒径先增加后减小。这主要原因可能是硅微粉在催化剂稀氨水的作用下发生水解生成硅酸分子(H2SiO3),其与原硅酸粒子发生羟基缩合反应,使硅溶胶颗粒粒径不断增加。水解新生成硅酸分子之间也会聚集形成硅溶胶新核,当催化剂稀氨水用量过高时,溶液pH值升高,水解速度过快,大量的新生成的硅酸分子迅速聚集形成硅溶胶新核,反而降低了原有晶核的成长速度,使硅溶胶的平均粒径下降。

3.2.3正交试验结果

正交试验结果的方差分析见表3。可知稀氨水加入后体系氨浓度对制备催化剂级硅溶胶影响显著,反应时间其次。综合以上,粒子增长反应较佳工艺条件为 5%浓度的硅酸溶液150 mL,反应温度70℃,反应时间8 h,10%的稀氨水加入后硅溶胶体系氨浓度为0.6%,单质硅粉加入量为0.5 g。

表3 方差分析表

注:F临界值经查F分布表所得.

3.3最佳条件验证试验

实验在5%浓度硅酸溶液150 mL,反应温度70℃,反应时间8 h,10%的稀氨水加入后体系氨浓度0.6%,单质硅粉加入量为0.5 g的工艺条件下,重复进行粒子增长反应验证试验,试验结果见表4。

表4 最佳条件重复试验结果

由表4可以看出,实验的重复性较好,相对标准偏差RSD<0.05。催化剂级硅溶胶的平均粒径在19~21 nm之间,符合目标粒径20 nm左右。实验所得催化剂级硅溶胶胶体粒径分布如图4所示,呈正态分布,分布较窄。

图4 产品粒度分布图Fig.4 Size distribution of silica products

图5 硅溶胶产品的红外谱图Fig.5 IR of silica products

3.4样品表征

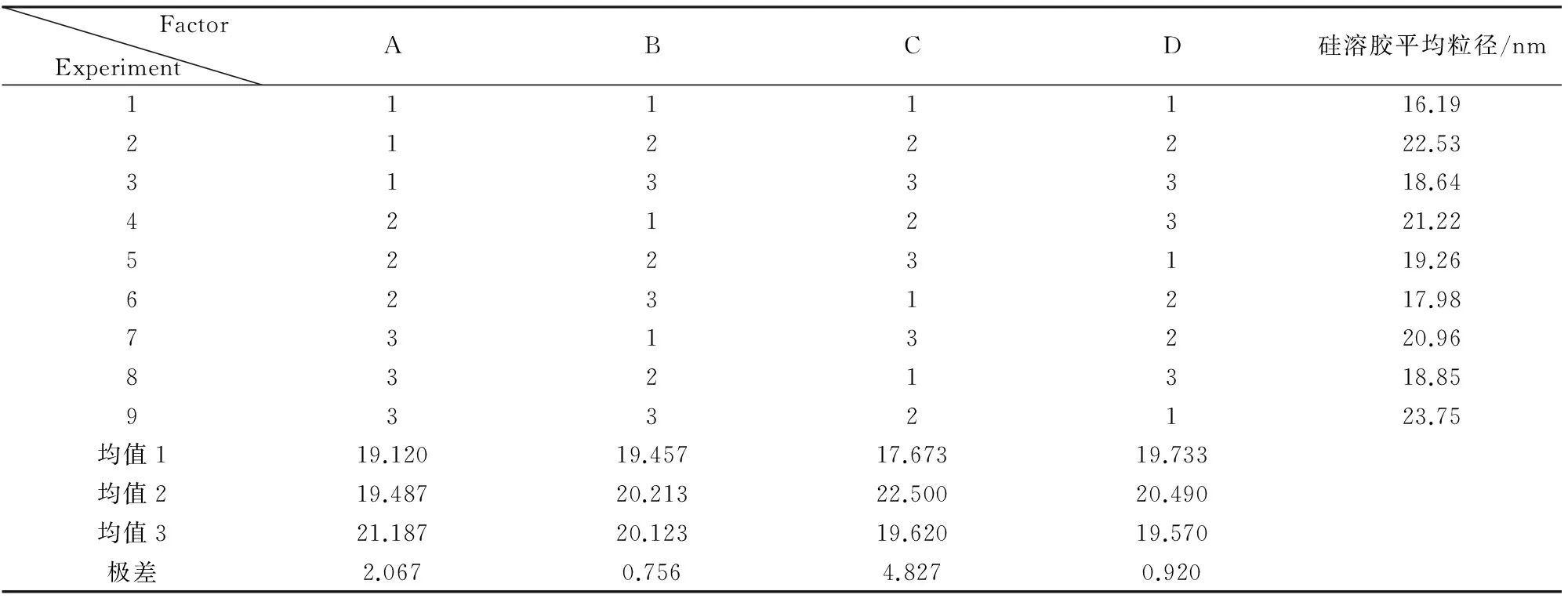

3.4.1样品的红外光谱(IR)测定

重复试验样品经红外光谱仪表征,结果如图5所示,3451 cm-1处的强吸收峰是硅溶胶胶体表面上的羟基(-OH)和结构水的伸缩振动;1630 cm-1处的吸收峰是胶体表面上的羟基与吸附水(H-OH)的弯曲振动;1112 cm-1处的强吸收峰是硅醚键Si-O-Si的反对称伸缩振动;801 cm-1处的吸收峰是Si-O键的特征峰;471 cm-1处的吸收峰是硅醚键(O-Si-O)的弯曲振动的特征峰,以上特征峰与标准硅溶胶的红外特征吸收峰相符合,表明实验所得样品为硅溶胶。

3.4.2样品的透射电子显微镜(TEM)测定

初级硅酸溶液和重复试验样品经透射扫描电镜进行表征,结果如图6。由图6a可以看出,初级硅酸溶液粒径在12.5 nm左右;从图6b可以看出,催化剂级硅溶胶样品粒径在20 nm左右,胶粒规整,形貌接近球状。

图6 TEM图Fig.6 TEM images

3.5样品浓缩

经过较佳工艺条件得到的硅溶胶,浓度较低需浓缩,才能达到目标浓度。如采用蒸发浓缩工艺由于温度较高,硅溶胶粒子相当活泼,粒子极易碰撞长大甚至体系形成凝胶。实验采用常温纳滤膜浓缩工艺,得到的样品浓度可达40%,粒径、形貌基本不变。浓缩后样品在110℃温度下,10 d未凝胶,常温下两个月性能不变,其各项性能指标均达到催化剂级硅溶胶的目标要求。

表5 催化剂级硅溶胶各项性能指标

4 结 论

(1)本文采用水玻璃为原料,稀氨水为催化剂,采用离子交换法制备出高纯度硅酸溶液,再采用单质硅粉水解法制备出目标粒径的硅溶胶,再经纳滤膜浓缩后可获得高浓度的催化剂级硅溶胶;

(2)通过正交实验确定较佳的粒子增长反应工艺条件为:浓度5%的硅酸溶液150 mL,反应温度70℃,反应时间8 h,质量分数10%的稀氨水加入后体系氨浓度为0.6%,单质硅粉加入量为0.5 g。在此条件下获得的硅溶胶样品浓缩后,粒径20 nm左右,浓度40%左右,形貌接近球形。

[1]段晓娜,孙羊羊,张海红,等.硅溶胶的研究进展及应用[J].硅酸盐通报,2014,33(04):836-840.

[2]吴丹华,于杰,秦舒浩,等.表面改性纳米硅溶胶的制备与表征[J].现代化工,2012,(07):70-73.

[3]Tomas M,Amaveda H,Angurel L A,et al.Effect of silica sol on the dispersion-gelation process of concentrated silica suspensions for fibre-reinforced ceramic composites[J].Journal of the European Ceramic Society,2013,33(4):727-736.

[4]Recloux I,Debliquy M,Baroni A,et al.Optimization of synthesis parameters of mesoporous silica sol-gel thin films for application on 2024 aluminum alloy substrates[J].Applied Surface Science,2013,277:201-210.

[5]彭云涛,谢大勇,熊继全.硅溶胶结合浇注料的特性及工业应用[J].硅酸盐通报,2013,32(05):978-981.

[6]马纯超,郑典模.硅溶胶的制备与应用[J].山东化工,2008,37(5):26-34.

[7]殷馨,戴媛静.硅溶胶的性质、制法及应用[J].化学推进剂与高分子材料,2005,(06):35-40.

[8]许念强,顾建祥,罗康,等.大颗粒、高浓度硅溶胶的制备新方法[J].化工进展,2005,(08):925-929.

Preparation Process of Catalyst Grade Silicon Sol

ZHENG Dian-mo,WEN Ai-peng,CHEN Chuang,LAN Qian-qian,XU Ting

(School of Resources Environmental and Chemical Engineering,Nanchang University,Nanchang 330031,China)

We used water-glass as the substrate and ammonia water as the catalyst to prepare catalyst grade silicon sol. The preparation process involved the following steps.Preparing silicic acid solution by ion exchange,increasing particles size by hydrolyzing silicon powder,concentrating by nanofiltration membrane.The results of orthogonal experiment showed that the appropriate process conditions were,150 mL silicic acid solution concentration 5%,reaction temperature 70℃,reaction time 8 h,The concentration of ammonia in the systerm was 0.6% after the addtion of ammonia water (10%). Under these conditions,we obtained the spherical catalyst grade silicon sol with 20 nm average particle size and 40% concentration.

catalyst grade silicon sol;water-glass;silicon powder;ammonia water

江西省研究生创新专项资金项目(YC2014-S013)

郑典模(1953-),男,教授.主要从事纳米、超细、功能材料的制备应用方面的研究.

温爱鹏,硕士研究生.

TD985

A

1001-1625(2016)02-0416-05