钢轨探伤车探伤作业系统自主化研究

杨国涛

(中国铁路总公司科技管理部,北京100844)

钢轨探伤车探伤作业系统自主化研究

杨国涛

(中国铁路总公司科技管理部,北京100844)

在钢轨探伤车长期应用过程中发现,探伤作业系统探轮更换困难,在数据量大时上位机会死机,探轮对中状态受铁屑、钢轨磨耗影响较大,对螺孔裂纹存在漏报现象。针对这些问题,设计了大操作空间的探轮承载机构,采用基于PXI总线的超声检测子系统及探轮激光对中方式研制了自主化探伤作业系统。为验证该系统的效果,进行了标定线试验和实际线路对比试验。试验结果表明:自主化探伤作业系统探轮更换容易,试验中未发现死机现象,探轮对中状态不受铁屑及水的影响,提高了伤损检出率。

钢轨;超声波;探伤;PXI总线;激光对中

钢轨探伤车可对在役钢轨内部伤损进行检测,最高检测速度达80 km/h,检测效率高,对保障铁路行车安全发挥了越来越大的作用[1]。钢轨探伤车由检测车和动力车组成。探轮安装在检测车的前转向架上,每侧安装3个探轮,探轮对中使用电磁对中,采用SYS-1900超声检测系统完成超声发射接收控制、超声信号处理、伤损的B型显示和智能识别,数据传输采用VME总线。

随着钢轨探伤车的应用时间越来越长,积累了许多探伤车应用经验[2-3],但也发现探伤作业系统(以下简称既有系统)存在下列不足:①探轮更换困难,受探轮承载机构限制,操作人员必须躺下且单手操作;②超声检测系统在超声波回波信号数据量大时,存在死机现象,导致区段漏检;③电磁对中效果容易受到线路上铁屑及耦合水影响,直接影响了伤损检出率。

为克服上述不足,在自主化超声波检测系统关键技术[4-6]研究的基础上,开展了钢轨探伤车探伤作业系统自主化(以下简称自主化系统)研究。

1 自主化系统总体结构

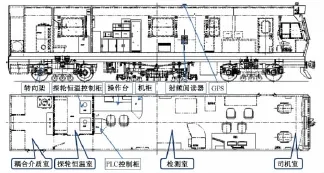

自主化系统总体结构如图1所示。在检测车后转向架上设计并安装大操作空间的探轮承载机构和探轮对中子系统。车内包括超声检测系统机柜、操作台、PLC控制柜、探轮恒温控制柜、里程定位设备GPS和射频阅读器。

图1 自主化系统总体结构

为便于比较自主化系统与既有系统的检测能力,自主化系统探轮承载机构安装在探伤车检测车的后转向架上,既有系统安装位置保持不变。

1.1自主化系统的探轮承载机构设计

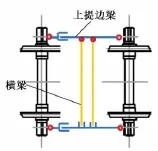

自主化系统探轮承载机构结构如图2所示,其安装如图3所示。

图2 探轮承载机构结构

图3 安装后的探轮承载机构

探轮承载机构由上提边梁、横梁、探轮动作单元等组成。上提边梁与二轴转向架的同侧轴箱盖连接,受转向架的运行限制,连接采用球副、移动副形式。横梁通过球副、移动副与两侧上提边梁连接。探轮动作单元等安装在横梁上,满足探轮倾角调整、横向对中、垂向升降等动作需求。既有系统在装卸探轮时,边梁会遮挡操作者视线,需要操作者仰躺单手操作,很不方便,因此自主化系统的上提边梁较既有系统的边梁上提500 mm。上提边梁与轴箱盖连接成梯形,为保证探轮与钢轨踏面相对位置不变,横梁采用下沉结构。上提边梁结构避开操作者视线,操作者可以双手操作,操作空间变大,探轮装卸更容易。

1.2自主化系统的探轮对中子系统

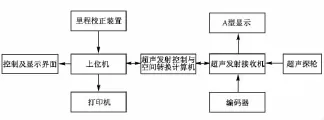

自主化系统的探轮对中子系统原理如图4所示。其包括车上部分与车下部分,车上部分主要由控制计算机和伺服驱动器组成。车下部分由激光传感器与驱动电机组成。每侧探轮安装1个激光传感器和1个驱动电机,激光传感器与探轮固结在一起。

图4 探轮对中子系统原理

二维激光传感器可对钢轨内侧轨头及轨腰轮廓进行实时测量,测量数据经过滤波处理后可以计算出钢轨中心线与探轮之间的偏差。该偏差值作为控制计算机的输入,通过PID控制方法对驱动电机进行控制。耦合水溅起的水珠、轨内侧的杂草等引起的异常点可以通过对测量数据滤波加以滤除。此外,在经过道岔、夹板等特殊钢轨结构时采集到的异形钢轨廓形也会被过滤掉,从而保证了探轮可以安全通过道岔。

为保证激光传感器的激光光路不受耦合水和灰尘影响,还在激光传感器外增设了保护盒。保护盒结构进一步增强了激光传感器抵抗耦合水、泥的能力。

1.3自主化系统的超声检测子系统

自主化系统超声检测子系统结构见图5。超声发射接收机中安装有超声发射接收板卡,用于激发超声并对超声回波进行放大、检波、阈值比较,主要由模拟器件组成。超声发射控制与空间转换计算机完成超声发射的控制与超声回波在钢轨中位置的计算,主要由数字器件组成。这种模拟与数字功能独立的架构可以充分利用快速发展的数字处理技术,使系统升级维护方便。

图5 超声检测子系统结构

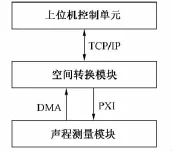

为提高系统传输能力,超声检测子系统采用图6所示的数据总线传输方式。数据传输的瓶颈在于超声发射控制与空间转换计算机中的声程测量模块与空间转换模块间的数据传输。超声检测子系统共含有多块声程测量板卡,每个声程测量板卡又包含多个超声通道的声程测量模块,空间转换模块需与多个声程测量模块进行通信。声程测量模块的声程数据量大,采用DMA(直接内存访问)方式直接发送给空间转换模块,空间转换模块发出的控制指令经由PXI总线发送给各个声程测量模块。这种结构大大提高了系统数据传输能力。

图6 超声检测子系统数据总线

2 对比试验验证

2.1试验条件

为验证自主化系统的性能,将其与既有系统性能进行对比试验,自主化系统安装于钢轨探伤车检测车的后转向架上,与前转向架上安装的既有系统进行对比测试。2系统的检测速度相同,共用1套编码器和里程矫正装置,因此2系统的里程矫正位置也相同。

在标定试验线及实际线路进行了测试和线路试验。

2.2标定试验线测试

标定试验线依照国家标准[7]及钢轨探伤车运用管理办法[8]要求,在钢轨上设置了24个人工伤损,钢轨探伤车以最高检测速度连续对试验线进行10次检测,若平均人工伤损检出率>80%,平均伤损误报率<20%,则钢轨探伤车检测能力合格。

依照国标试验方法及数据统计方法,连续进行了10次检测试验,最高车速81.62 km/h。自主化系统的平均人工伤损检出率为95.00%,既有系统平均人工伤损检出率为83.33%,自主化系统的平均人工伤损检出率高于既有系统。

在标定线测试试验中,还对2系统的数据传输能力进行了对比测试。探轮提起时,探轮内各通道超声波遇到探轮轮皮与空气界面时发生反射,系统接收到的超声回波增多,故用探轮被提起模拟超声回波数据量大的情况。试验中6个探轮全部提起后开始检测,既有系统出现了死机现象,而自主化系统没有。

2.3实际线路测试试验

为对自主化系统的探轮对中性能和实际线路检测能力进行验证,进行了实际线路检测试验,试验线路总里程达1 664.416 km。

实际线路检测过程中,探轮对中系统实时对对中偏差进行测量,自主化系统探轮最大位移量99%控制在±6 mm之内,对中偏差与耦合水喷洒、钢轨磨耗无关。在通过道岔过程中,探轮对中系统未发现安全问题。

既有系统与自主化系统实际线路复核伤损对比见图7。自主化系统共发现7处钢轨伤损,既有系统发现5处,2系统共同发现伤损4处。自主化系统伤损检出率为87.5%,既有系统伤损检出率为62.5%。既有系统未检出的3处伤损均为螺孔裂纹。分析发现,漏检原因为探轮对中不良。

图7 既有系统与自主化系统实际线路复核伤损对比

自主化系统采用激光对中方式,提高了伤损检出率。

3 结论

1)自主化系统设计了新的探轮承载机构,边梁较既有系统上提500 mm,探轮操作空间变大,探轮装卸不再需要仰躺且可以双手操作,探轮装卸更容易。

2)采用PXI总线的超声检测子系统试验过程中未发生死机现象。

3)探轮对中子系统的二维激光对中方式不受线路上铁屑、耦合水及钢轨磨耗的影响,能够将探轮与钢轨中心的偏差控制在±6 mm范围内,提高了伤损检出率。

[1]徐其瑞,刘峰.钢轨探伤车技术发展与应用[J].中国铁路,2011(7):38-41.

[2]徐其瑞,石永生,许贵阳,等.GTC-80型钢轨探伤车及其运用[J].中国铁路,2013(11):55-58.

[3]石永生,张玉华,李培,等.高速铁路钢轨探伤车动态灵敏度设置探讨[J].铁道建筑,2014(9):113-116.

[4]李培,王旭,石永生,等.高速轮式钢轨探伤变距式超声波发射模式的设计与应用[J].铁道建筑,2015(11):127-130.

[5]张玉华,许贵阳,李培,等.钢轨探伤车自主化超声检测系统的关键技术[J].中国铁道科学,2015,36(5):131-136.

[6]张玉华,石永生,杨国涛,等.用于高铁钢轨探伤的正负脉冲超声发射接收板卡设计[J].电子产品世界,2015,22(4):26-28.

[7]中国国家标准化管理委员会.GB/T 28426—2012大型超声波钢轨探伤车[S].北京:中国标准出版社,2012.

[8]中华人民共和国铁道部.TG/GW 218—2012钢轨探伤车运用管理办法[S].北京:中华人民共和国铁道部,2012.

Autonomous Research on Rail Detection Operation System of Rail Detection Car

YANG Guotao

(Science and Technology Management Department,China Railway Corporation,Beijing 100844,China)

T here are many shortcomings in long term application of rail flaw dectection car,such as difficult replacement of probe wheel in flaw detection operation system,host computer crash during large amounts of data processing,probe wheel alignment state influenced by iron dust and rail abrasion,and missing screw hole cracks.For solving these problems,a probe wheel bearing mechanism with a large operating space was designed,and an autonomous flaw detection operation system was developed by adopting the ultrasonic detection subsystem based on PXI bus and laser alignment pattern of probe wheels.In order to verify the effectiveness of this system,the calibration line tests and actual line contrast tests were implemented.Results showed that replacing the probe wheels is easy in autonomous rail flaw detection operation system,there is no computer crash occurred in the tests,alignment state of probe wheel is not influenced by iron dust and water,and the flaw detection rate is also increased.

Rail;Ultrasonic;Flaw detection;PXI bus;Laser alignment

U216.3

ADOI:10.3969/j.issn.1003-1995.2016.09.31

1003-1995(2016)09-0124-03

(责任审编李付军)

2016-02-03;

2016-04-05

中国铁路总公司科技研究开发计划(2015G003-A,2015G003-F)

杨国涛(1977—),男,高级工程师。