可加工氟金云母陶瓷车削中刀具磨损实验研究

李 亮,王 华,万学文,谭福慧,马廉洁,2

(1.东北大学 秦皇岛分校控制工程学院,秦皇岛 066004;2.东北大学 机械工程与自动化学院,沈阳 110819)

加工与制造

可加工氟金云母陶瓷车削中刀具磨损实验研究

李亮1,王华1,万学文1,谭福慧1,马廉洁1,2

(1.东北大学 秦皇岛分校控制工程学院,秦皇岛 066004;2.东北大学 机械工程与自动化学院,沈阳 110819)

通过氟金云母可加工陶瓷车削实验,研究了硬质合金刀具磨损。分析了主轴转速、进给量和切削深度对刀具磨损率的影响。结果表明,主轴转速n=500r/min是刀具磨损率的极小值点,进给速度f=0.07~0.12mm/r是陶瓷加工较好的进给范围,切削深度ap=0.12mm是陶瓷加工时合适的切削深度;刀具磨损主要发生在刀尖和主后刀面上。车削可加工陶瓷时,在保证加工精度和效率的前提下,选择适当的切削参数,可降低刀具磨损率,延长刀具使用寿命。

刀具磨损;材料去除;车削;氟金云母陶瓷

0 引言

可加工陶瓷具有耐高温、耐腐蚀等优良性能,在军工、航空航天、医疗设备等领域获得了广泛应用。然而陶瓷的硬脆性决定了其与金属切削加工过程存在显著差异,其中刀具的快速磨损、突然失效都直接影响工件加工质量。因此,刀具磨损问题的研究,成为可加工陶瓷材料工程应用中亟待解决的课题之一。Achard最早提出粘结磨损理论,认为磨损量与摩擦行程、法向载荷成正比,与较软材料的硬度成反比[1]。Liao等通过硬质合金刀具切削高温合金实验分析了刀具扩散磨损机理[2];Jawaida通过无涂层硬质合金刀具车削Ti-6246实验研究刀具磨损特征,结果表明,高速切削时刀具寿命主要取决于后刀面磨损[3];马廉洁等通过对ZrO2/CePO4可加工陶瓷钻削实验中刀具磨损的研究,分析了刀具磨损形貌和影响刀具磨损的因素[4]。Costes通过CBN刀具切削Inconel718实验,研究了刀具磨损机理,通过SEM分析得出结论刀具失效的主要原因是粘结、扩散和磨料磨损[5]。李有生等采用硬质合金刀具、硬质合金涂层刀具和CBN刀具在相同切削参数下进行钛合金(Ti-6Al-4V)的高速车削实验。实验表明,三种刀具的前刀面磨损形式均不是常规月牙洼磨损,而是切削刃处磨损较重的斜面磨损,都包含磨粒磨损、粘结磨损和扩散磨损[6]。

由此可见,可加工陶瓷车削加工中的刀具磨损率已经成为国内外相关学者的研究热点。本文通过可加工陶瓷车削实验,研究了刀具磨具磨损形态及其影响因素。

1 实验

以可加工氟金云母陶瓷为实验材料,其密度2.56g /cm3,热导率2.1w/(m.k),弯曲强度108MPa,维氏硬度(830~920)HV。

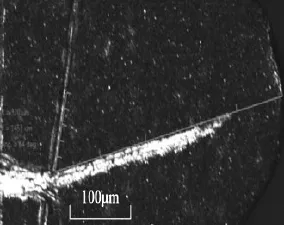

无冷却条件下,在CAK5085D型数控车床上开展氟金云母陶瓷车削实验,如图1所示。采用YG6硬质合金刀具,刀具经超声波清洗器清洗后,利用激光共聚焦显微镜(如图2所示)对刀具前刀面磨损宽度(图3、图4分别为硬质合金刀具磨损前后形貌)磨损状况进行测量。采用电镜观察刀具磨损形貌分析其主要磨损形式。

图1 数控车床

图2 激光共聚焦显微镜

图3 刀具磨损前

图4 刀具磨损后

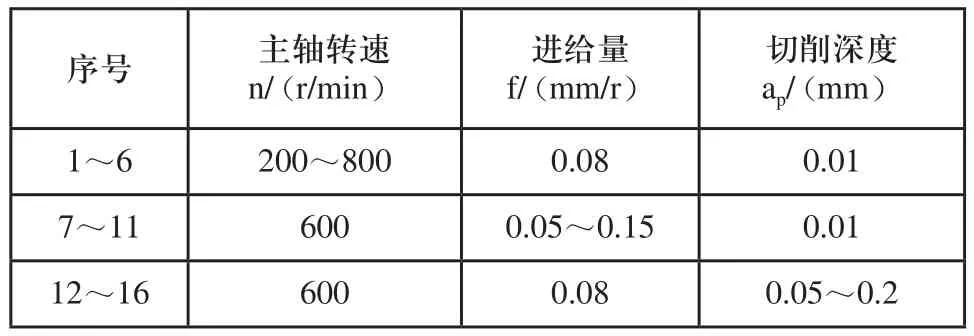

刀具磨损率是刀具磨损宽度与材料去除量之间的比值作为刀具磨损率。为研究主轴转速、进给量和切削深度对刀具磨损率的影响,设计单因素实验条件,如表1所示。

表1 氟金云母可加工陶瓷简单单因素实验条件

2 结果与讨论

2.1主轴转速对刀具磨损率的影响

主轴转速较小时,切削作用主要集中在刀尖处,其刀刃刃口比较锋利,且切削时间较长,因此刀具磨损率较高。随着主轴转速增大,磨损集中在主切削刃和刀尖处,刃口厚度增加,强度增大,抗磨能力增强,切削时间变短,因此刀具磨损率减小。当主轴转速n=500r/min时,是刀具磨损率的极小值点,此时磨损率相对较低,主轴转速比较合理。随着主轴转速继续增大,切削力增大,材料对刀具的反作用增强,抗磨能力减弱,主切削刃和刀尖磨损严重,刀具磨损率增大。随着主轴转速的进一步增大,机床不稳定,切削力增大且不稳定,切削温度增高,使陶瓷材料表面融化;相同切削路径的情况下,切削时间变短,因此磨损率降低。

结果表明,主轴转速n=500r/min是刀具磨损率的极小值点,在保证加工精度和效率的前提下,刀具磨损率相对较小。当主轴转速大于n=600r/min时,切削过程发生异常,工件开始晃动,切削产生噪声,加工质量难以保证,此时刀具磨损主要集中在主切削刃。

2.2进给量对刀具磨损率的影响

图6为刀具磨损率随进给量变化的关系曲线,随着进给量的增大,刀具磨损率经历了三个过程。当进给量较小时,刀具与工件的摩擦力较小,二者之间的相互作用力较弱,因此磨损率较小。随着进给量的增大,摩擦力增大,相互作用力增强,磨损开始加剧,刀具磨损率增大,如图6中的①过程。随着进给量的继续增大,刀具与工件的相互作用增强。相同的切削路径的情况下,磨损时间变短,磨损率开始缓慢减小,如图6中的②过程。随着进给量的进一步增大,切削力变大,刀具与工件相互作用继续增强,对主切削刃的磨损开始加剧。刀具的磨损率持续增大,如图6中的③过程。

图6 进给量对刀具磨损率的影响

当f=0.07~0.12mm/r时(图6中②过程),刀具磨损率较低且磨损过程稳定,加工效率和精度较高,是陶瓷加工较好的进给范围。

2.3切削深度对刀具磨损率的影响

图7 切削深度对刀具磨损率的影响

由图7可看出,相对于主轴转速和进给量,切削深度对刀具磨损率的影响较大。

当切削深度较小时,刀具与工件主要接触部位在刃部尖端与刀尖处,接触面积较小,而刃部尖端和刀尖较薄,强度较低,抗磨损能力弱。切削时,磨损主要发生在这两处,所以刀具磨损率较高。随着切削深度的增大,接触面积变大,刃部和刀尖的厚度增加,强度较高,抗磨能力增强,所以刀具磨损率随着切削深度的增加而减小。当切削深度超过磨损率最小的临界值时,加工材料与刀具的接触面积进一步大,其对刀具的反作用增强,而刀具的强度增长变缓,抗磨损能力减弱,因此刀具的磨损率开始变大。随着切削深度的进一步增加,主切削刃与加工材料的接触长度增大,该处强度较高,抗磨损能力强,为刀尖分担部分磨损,在相同材料去除量的情况下,刀具磨损率降低。

实验过程中,当切削深度较大时,刀具与工件之间发出噪声,并且机床产生振动,影响材料加工质量。ap=0.12mm是陶瓷加工时合适的切削深度。

2.4刀具磨损形貌

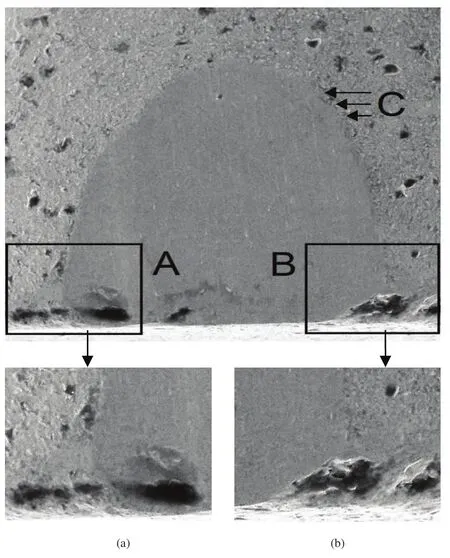

硬质合金刀具车削可加工氟金云母陶瓷,利用电镜观察车削后刀具磨损形貌,进而分析刀具磨损主要形式。图8为刀具磨损形貌的SEM照片。

图8 刀具磨损形貌

如图8所示,刀具磨损主要发生在刀尖处和后刀面。刀具的磨损发生在三处,即主切削刃磨损,刀尖磨损和副切削刃磨损。其中主切削刃磨损最为严重,其首先与未加工材料表面接触,是影响刀具磨损和材料加工质量的主要部位。切削过程中,首先主切削刃出现磨损,然后沿着主切削刃,磨损延展至刀尖和副切削刃,形成一个半椭圆形的磨损平面。图8中,方框A主切削刃出现洼状区域。把图A框型区域放大后如图8(a)所示, 主切削刃与磨损面之间处出现了不规则凹陷。方框B处,副切削刃与磨损面之间产生小的缺口,是崩刃现象,如图8(b)所示。后刀面出现了一条明显的磨损带,如图8箭头C所示。

3 结论

1)主轴转速n=500r/min是刀具磨损率的极小值点,在保证加工精度和效率的前提下,刀具磨损率相对较小。进给速度f=0.08~0.12mm/r时是陶瓷加工较好的进给范围。切削深度ap=0.12mm是陶瓷加工时合适的切削深度。

2)切削深度相对于主轴转速和进给量对刀具的磨损率影响较大,刀具磨损率极大值为6.2μ m.cm-3。

3)硬质合金刀具车削可加工氟金云母陶瓷,刀具磨损主要发生在刀尖和后刀面。

[1] Archard J F.Contact and Rubbing of Flat Surfaces[J].Journal of applied physics,1953,24(8):981-988.

[2] Liao Y S,Shiue R H. Carbige tool wear mechanism in turning of Inconel 718 superalloy[J].Wear,1996,193(1):16-24.

[3] Jawaid A, Che-Haron C H,Abdullah A. Tool wear characteristics in turning of titanium alloy Ti-6246[J].Journal of Materials Processing Technology,1999,92:329-334.

[4] 于爱兵,马廉洁,刘家臣,等.可加工陶瓷材料ZrO2/CePO4钻削刀具的磨损[J].天津大学学报,2005,38(8):669-673.

[5] Costes J P, Guillet Y,Poulachon G,et al.Tool-life and wear mechanisms of CBN tools in machining of Inconel 718[J].International Journal of Machine Tools & Manufacture,2007,47(7):1081-1087.

[6] 李友生,邓建新,李甜甜.不同刀具材料高速车削钛合金的性能研究[J].武汉理工大学学报,2009,31(15):29-32.

Experimental study on the tool wear in turning machinable fluorophlogopite ceramics

LI Liang1,WANG Hua1,WAN Xue-wen1,TAN Fu-hui1,MA Lian-jie1,2

TG52;TH117

A

1009-0134(2016)09-0075-04

2016-05-18

国家自然科学基金资助项目(51275083)

李亮(1984 -),男,实验师,硕士,研究方向为控制工程。