新型机器人用RV减速器测试平台的设计与试验分析

史旭东,崔玉明,朱剑锋

(1.南京工程学院,南京 211167;2.南京康尼机电股份有限公司,南京 210013)

新型机器人用RV减速器测试平台的设计与试验分析

史旭东1,2,崔玉明2,朱剑锋2

(1.南京工程学院,南京 211167;2.南京康尼机电股份有限公司,南京 210013)

以机器人用RV减速器为研究对象,针对影响其主要精度和性能的项目指标,结合其结构特点,分析并设计新型机器人用RV减速器测试平台及相应的PLC数据采集及控制系统。通过结构设计、理论分析和试验验证的方法,研究了测试平台的精度和测试效果。结果表明:该测试平台能够满足多型号RV减速器多项主要性能参数的测试要求,提高测试效率,降低测试成本;实际对比测试结果显示部分国产RV减速器在扭转刚度、回差和角度传递误差等方面均不及进口减速器水平;对比测试的结果与理论值接近,测试方法正确,可为其他类型机器人用精密减速器的测试提供参考和依据。

RV减速器;扭转刚度;回差;测试平台;对比试验

0 引言

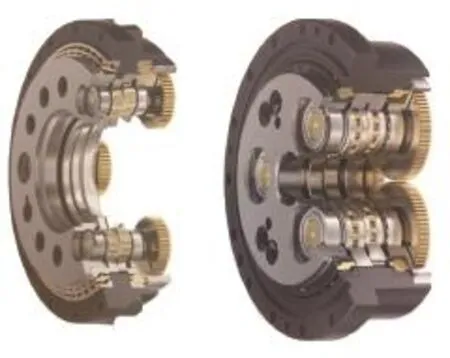

随着德国“工业4.0”概念的提出,智能工厂、智能生产、智能物流的理念迅速普及开来,国内也相应的提出了“中国制造2025”战略。在由“中国制造”向“中国智造”的深刻改革进程中都离不开智能工业机器人的参与。机器人生产产品的质量则主要取决于机器人关节RV减速器的精度和性能[1,2],RV减速器如图1所示。因此,对机器人用RV减速器的精度和性能进行精确地测试是优化RV减速器、提高机器人精度、保证其产品质量的基础和前提[3,4]。现有减速器测试台测试精度和效率较低、适用范围小、测试成本高,故设计一种新型的机器人RV减速器测试平台是十分重要和必要的。

图1 机器人用RV减速器

1 性能分析

对于机器人用RV减速器而言,其主要性能指标有很多项,使用过程中对机器人精度起主要影响作用的有以下三项[5,6]。

1.1回差

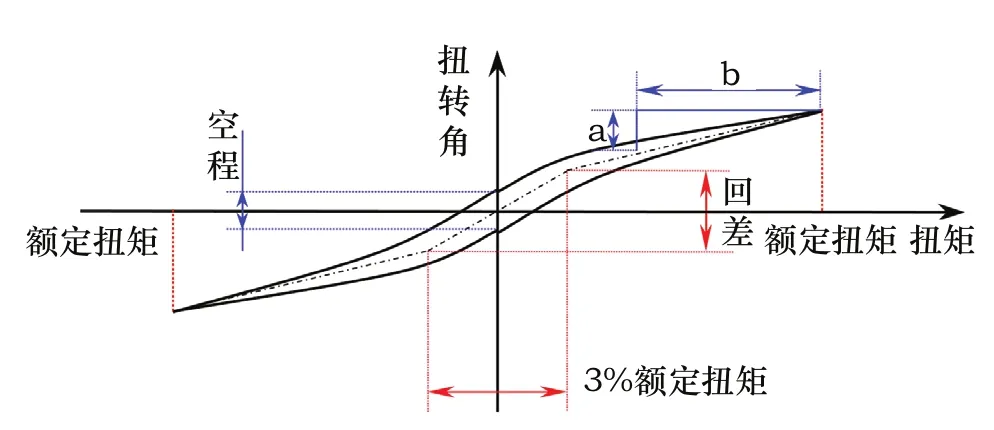

将RV减速器输入端与壳体均固定,在输出端施加3%额定转矩顺时针和逆时针方向旋转时,减速器输出端产生的转角差值即为减速器的回差。其在RV减速器滞回曲线中可以形象的表示出来,如图2中所示。

图2 RV减速器滞回曲线

1.2扭转刚度和空程

将RV减速器输入端与壳体均固定,对减速器输出端施加扭矩载荷时,减速器承受的负载转矩与切向弹性变形转角之比值即为其扭转刚度,它描述的是减速器抗变形能力的大小。而空程则代表减速器输出轴由正转变为反转的过程中齿轮啮合的间隙对减速器精度的影响,以负载扭矩为零时输出轴换向转动过程中的转角变化来表示,如图2所示。

1.3角度传递误差

角度传递误差是指输入任意旋转角时的理论输出旋转角度与实际输出旋转角度之间的差,它反映了减速器在不同工作状态下的输出精度。

2 测试平台设计与分析

现有测试台可以实现对某一型号减速器产品的测试,或者可以对不同型号产品的同一项性能要求进行测试[7~11],但是为了进一步提高测试精度、降低测试成本、扩大测试平台的适用范围,本文基于对RV减速器多项测试项目要求的分析,设计一种新型RV减速器测试平台。

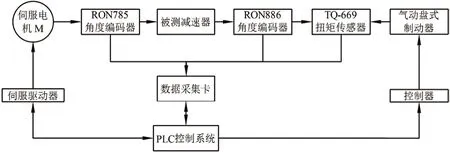

新型RV减速器测试平台主要包括伺服驱动系统、机械传动系统、控制和数据采集系统,其系统框图如图3所示。其中伺服驱动系统主要控制伺服电机和加载装置,为整个测试平台提供动力和负载;机械传动系统主要包括整个测试平台的零部件结构与配合,保证RV减速器测试平台传动和加载的实现;控制和数据采集系统包括角度编码器、扭矩转速传感器、数据采集卡、PLC控制器和显示器等,主要将传感器输出的信号采集并分析处理后以Excel图表形式输出,并以PLC控制器实现多个测试项目之间的切换。

图3 测试平台系统框图

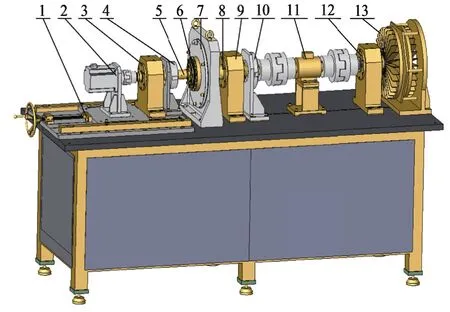

2.1结构设计

新型RV减速器测试平台包括输入端组件、减速器组件、输出端组件和加载装置等。其中,输入端组件包括移动滑台、伺服电机、输入端轴承座和输入端角度编码器;减速器组件包括输入齿轮轴、RV减速器、安装法兰和输出法兰;输出端组件包括输出轴、输出端轴承座、输出端角度编码器和扭矩传感器;加载装置为气动盘式制动器。RV减速器测试平台整体结构如图4所示。

图4 测试平台整体结构

该方案将测试平台的输入端设置成可快速移动的精密移动滑台结构,减速器安装和输出部分也设计成可拆卸的过渡法兰联接,方便多种型号RV减速器的快速换接,因此,该新型测试平台可以方便的对不同型号RV减速器进行性能测试。在对不同RV减速器进行性能测试时,仅需要将移动滑台移出,更换RV减速器及其安装和输出法兰以及相应的输入齿轮,然后将移动滑台推进至原位置并锁紧即可,大大提高了测试效率,增大了测试平台的适用范围,缩减了测试成本。

同时,测试平台加载装置采用气动盘式制动器,克服了磁粉离合器施加扭矩限制和手动砝码加载的非连续性限制,能够同时适用于动态和静态加载,提高了加载效率。

2.2系统精度分析

根据文献[12]可知,现有RV减速器精度基本在1′左右,高精度RV减速器精度甚至可以达到30″以内,因此本测试台输出端采用德国HEIDENHAIN高精度RON886角度编码器(测量精度可以达到1″)测量减速器输出轴的扭转角变化量,同时在输入端采用德国HEIDENHAIN高精度RON785角度编码器(测量精度达到2″)测量减速器输入轴的扭转角变化量用来对比验证,该方法大大提高的测试的精度。

RV减速器输出端采用0~100N.m和0~1000N.m双量程扭矩传感器,扭矩传感器精度为0.15%F.S,能够满足多种型号RV减速器性能测试的要求。

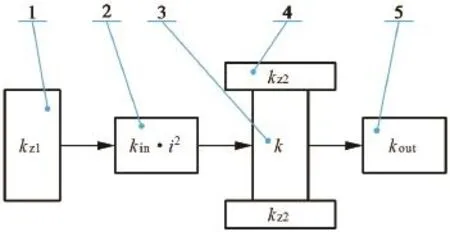

由于任何测试系统都不可避免的存在方法误差,所以本系统中也存在一些对精度产生影响的因素,直接测得的数据并非是减速器本身的刚度,还包括输入轴刚度、输出轴刚度和支架刚度等等,各刚度因素等效示意图如图5所示。因此,还需要在测试数据上进行一定的处理才能得到RV减速器自身的扭转刚度。

图5 刚度影响因素等效示意图

如上图所示,各环节刚度影响基本为串联关系,且支座刚度kz1和减速器支座刚度kz2与台架固定连接,对系统测试结果影响较小,可以忽略不计。其中,考虑输入轴刚度kin对输出轴测试结果的影响,需要计入减速器传动比i,因此减速器实际扭转刚度k:

式中:

k为RV减速器实际扭转刚度,N.m/arcmin;

kc为测试刚度,N.m/arcmin;

kin为输入轴刚度,N.m/arcmin;

i为减速比;

kout为输出轴刚度N.m/arcmin。

以上参数中,kc通过实际测试拟合得到,kin、kout通过计算得到,减速比i为已知量,进而可以求得RV减速器扭转刚度k。

2.3数据采集及控制系统

本系统利用1台S700控制器对现场的伺服驱动器、扭矩编码器、角度编码器进行通讯,其原理如图6所示。其中伺服驱动器采用总线通讯方式;扭矩传感器采用硬接线方式(PLC接收编码器0~10V信号);角度编码器利用差分信号转换器将1vpp信号转换为差分信号,利用PLC的高速计数器通讯。所有数据在S7200PLC内进行处理。系统配置1台人机界面触摸屏与PLC控制器连接,用于显示及设定各相关参数。

图6 数据采集及控制系统原理图

3 试验验证分析

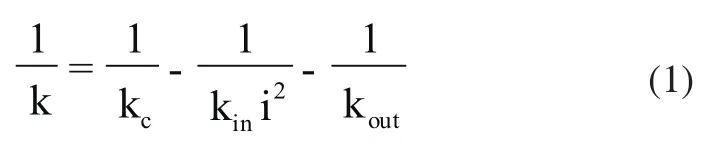

3.1扭转刚度、空程及回差试验

对RV减速器分别正反向加载至其额定扭矩并卸载,采集扭矩传感器及角度编码器数值,并绘制RV减速器滞回曲线,使用最小二乘法拟合得到其扭转刚度曲线,即可确定减速器空程、回差及其扭转刚度。

为验证测试结果,特取某型号国产RV减速器与进口RV减速器进行对比测试。由于测试数据较多,故取部分加载及测试结果如表1、表2所示,表1为进口RV减速器测试数据,表2为国产RV减速器测试数据。

表1 进口某型号RV减速器刚度测试数据表

表2 国产某型号RV减速器刚度测试数据表

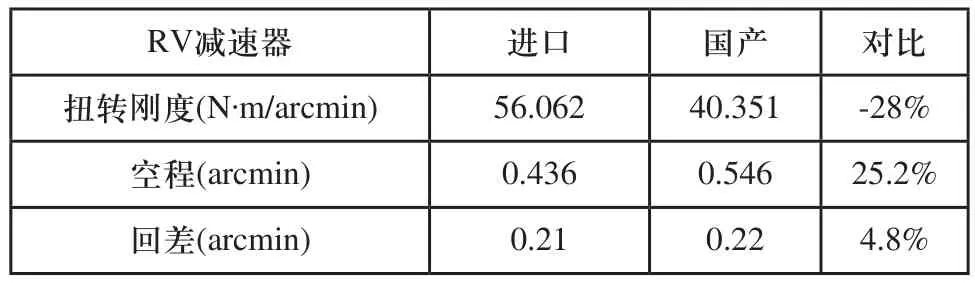

根据上表可以作出两种RV减速器各自滞回曲线,如图7所示,进而根据最小二乘法计算得出其扭转刚度、空程和回差的实测值,剔除输入输出轴的刚度影响后,两款RV减速器刚度特性各参数计算值如表3所示。

图7 试验滞回曲线

表3 RV减速器刚度特性表

可以看出,国产RV减速器扭转刚度较进口RV减速器低28%,空程却高出25.2%,说明国产RV减速器承载运行时抗变形能力较差,而空载运行时的啮合间隙却很大,进而可能导致RV减速器整体精度较差。另外,进口RV减速器刚度和回差的测试结果均与理论值接近且略大于理论值,正反转过程中的换向精度较高,而国产RV减速器在该测试中表现较为一般。该试验说明机器人用RV减速器的国产化要达到国际先进水平还需要一定的努力。通过该试验研究,既得到了减速器的相关性能参数,同时也验证了该测试平台的适用性和实用性,为其他型号机器人用精密减速器的测试提供了参考和依据。

3.2角度传递误差试验

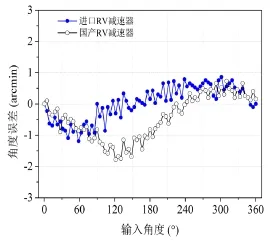

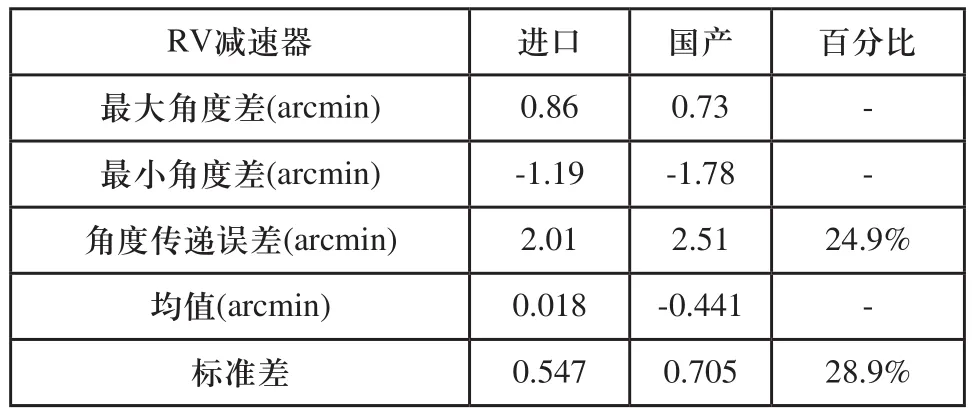

根据角度传递误差测试原理,对国产和进口RV减速器分别进行测试后得到其各自角度传递误差曲线,如图8所示。进而由图8可以得到两款减速器的角度传递误差及其标准差,如表4所示。

由图8和表4可以看出,进口RV减速器运行平稳,角度传递更为精确,且重复误差较小,误差波动范围小。国产RV减速器在角度传递误差上比进口产品误差高出24.9%,角度传递误差波动范围超出28.9%,传动精度明显低于进口RV减速器。尤其是国产RV减速器角度传递的重复误差为-0.441arcmin,远大于进口减速器的0.018arcmin,因而对机器人重复定位精度影响较大。通过该测试,既得到了减速器的相关性能参数,同时也验证了该测试平台的适用性和实用性,为其他型号机器人用精密减速器的测试提供了参考和依据。

图8 角度传递误差试验曲线

表4 RV减速器角度传递误差表

4 结论

本文针对机器人用RV减速器测试困难的现象,设计了一种新型机器人用RV减速器测试平台,并通过对进口及国产某型号RV减速器的测试验证了该测试平台的实用性。结果表明:

1)该新型RV减速器测试平台及其控制和数据采集系统能够满足多型号RV减速器多项主要性能参数的测试要求,提高测试效率,降低测试成本;

2)对进口及国产某型号RV减速器进行实际测试后分析发现,国产RV减速器在扭转刚度、回差和角度传递误差等方面均不及进口减速器水平,整体研制水平还需进一步提高;

3)该新型测试平台能够对RV减速器的主要性能进行高精度测试,对比测试结果与理论值接近,可信度高,可为其他类型机器人用精密减速器的测试提供参考和依据。

[1] 吴俊飞,周桂莲,付平.机器人关节驱动装置研究进展[J].青岛化工学院学报 (自然科学版),2002,3:015.

[2] 徐畅.特种机电传动机构综合性能试验平台传动系统研究[D].重庆大学,2011.

[3] 张丰收,张琳琳,刘建亭,等.RV减速器动态特性研究综述[J].机械传动,2014,8:047.

[4] 刘继岩,崔正昀,孙涛.RV减速器传动精度的研究综述[J]. 天津职业技术师范学院学报, 2005 (2): 1-3.

[5] 吴素珍,陈丹.机器人关节传动用精密减速器研究进展[J].河南科技学院学报:自然科学版,2014,42(6):58-63.

[6] 姜振波.机器人用RV减速器动力学性能分析[D].大连交通大学,2010.

[7] 杨玉虎,朱临宇,陈振宇,等.RV减速器扭转刚度特性分析[J].天津大学学报:自然科学与工程技术版,2015,48(2):111-118.

[8] 陈铁艳,范树迁,杜平安.精密行星伺服减速器滞回曲线测试系统[J].仪表技术与传感器,2010(1):106-107.

[9] 刘中华.新型精密行星传动精度实验测试与分析研究[D].重庆大学,2012.

[10] 韩林山,武兰英,沈允文.2K-V型减速机传动精度的灵敏度分析[J].机械科学与技术,2010(10):1366-1369.

[11] 李充宁,蔡胜,杨保占.2K-V型摆线针轮减速机回差与刚度的试验研究[J].机械设计,2014,1:008.

[12] 吴永宽,郑剑云.机器人用高精度RV减速机几何回差分析[J].大连铁道学院学报,1999,20(2):24-27.

Design and experimental analysis of new test platform for RV reducer used in robot

SHI Xu-dong1,2,CUI Yu-ming2,ZHU Jian-feng2

TH132

A

1009-0134(2016)09-0141-05

2016-08-12

史旭东(1968 -),男,江苏溧阳人,高级工程师,本科,研究方向为机械加工工艺与自动化设备。