低压伺服源控超高压液压增压装置设计

饶建华,蔡诗龙,肖陶康,杨双双

(1.中国地质大学 机械与电子信息学院,武汉 430074;2.中国航天科工集团第十研究院,贵阳 550006)

低压伺服源控超高压液压增压装置设计

饶建华1,蔡诗龙1,肖陶康2,杨双双1

(1.中国地质大学 机械与电子信息学院,武汉 430074;2.中国航天科工集团第十研究院,贵阳 550006)

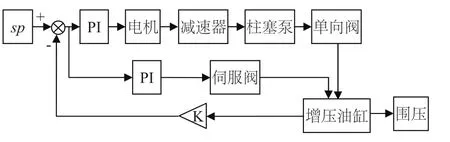

提出一种由低压伺服泵、伺服阀以及超高压增压缸组建而成的超高压增压装置应用于高温高压流变仪围压系统,该装置采用低压伺服泵、伺服阀的双闭环PI压力控制方式共同作用于超高压增压缸的低压侧,实现了低压大流量加压,超高压低流量加压、保压及减压的精确控制。建立了该装置的数学模型,应用MATLAB/Simulink工具箱对其进行仿真,结果表明系统反应迅速,控制精度高,稳定性好。

伺服;增压装置;超高压;流变仪;双闭环;低流量

0 引言

高温高压流变仪是一种用于研究地球深部岩石在高温和超高压条件下相变、流变特性的先进实验仪器,其围压控制系统要求超高压液压增压装置满足低压大流量、超高压小流量,且能精确控制。目前超高压压力的获得方法主要分为两类:其一是利用中低压液压或气压元件产生中低压,然后通过增压器增压而间接获得超高压压力。目前市场上增压器大部分为双作用双活塞杆增压器,其持续输出流量大,在行程终点换向时输出流量为零,流量和压力波动大[1],因其采用超高压增压器与单向阀组合,故不易实现减压控制;另一类是利用超高压元件直接获得超高压,但其价格昂贵、输出流量较大、内泄漏量大、效率低,相对于高温高压流变仪要求,其超高压低流量控制精度差且也不易实现减压控制。

国内研制的一种伺服超高压增压装置[2],该增压方式运行稳定、控制精度高,有效解决了压力、流量波动大的问题。但其油缸容量较小,不能满足设备长时间保压的要求,且通常需要低压辅助系统进行低压加压,其反向运行时由于机械间隙易引起较大的误差,另外该装置整体几何尺寸相对较大且笨重,不易搬运。

针对目前超高压增压装置性能的不足,提出一种由低压伺服泵、伺服阀及超高压增压缸组建而成的超高压增压装置,其采用低压液压元件降低了成本,结构紧凑、占地面积小、输出压力稳定,实现了超高压设备的长时间保压;充分发挥了低压伺服元件精确控制超高压压力的作用,解决了当前液压伺服元件高压低流量无法精确控制的技术瓶颈。

1 增压系统工作原理

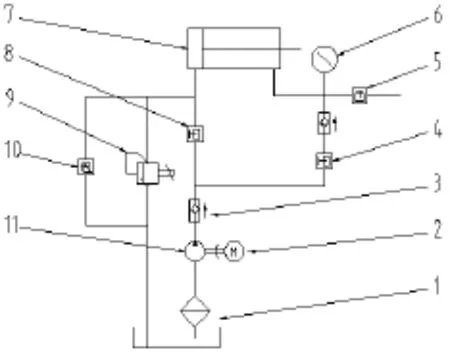

低压伺服源控超高压液压增压装置原理图如图1所示,主要由低压伺服泵、伺服阀以及双作用单活塞杆增压缸组建而成,因流变仪围压保压时间一般为1~2天,此过程中泄漏量很微小,所以选择合适行程的增压缸即可满足要求。通过伺服泵、伺服阀的双闭环控制方式共同作用于超高压增压缸的低压侧,最终实现低压大流量、超高压低流量的精确控制。

图1 增压装置原理图

该增压装置通过不同阀的组合可分别实现低压大流量加压和超高压低流量加压、保压及减压,其工作原理如下:

1)低压大流量加压:将溢流阀10调整到低压目标安全值,电控伺服阀开口度设为最大,打开液压阀4、5,关闭液压阀8。此时液压油直接泵入超高压压力设备和增压缸的有杆腔。低压加压未经过增压缸,故低压加压是对压力设备进行低压大流量的预压作用,同时也将增压油缸活塞退回到行程起点。

2)超高压低流量加压及保压:打开液压阀8,关闭液压阀4,伺服阀9开口度设为零。此时低压油进入增压缸的无杆腔,经增压后输出比例为低压压力K倍的超高压压力至压力设备。超高压加压、保压时需通过增压缸增压,因此高压端输出的流量为低压端流量的1/K。

3)超高压低流量减压:保持各液压阀状态,通过控制伺服电机速度及电控伺服阀的开口度大小进行边增压边减压的超高压减压[3]。

2 增压系统各环节数学模型建立

2.1伺服电机数学模型

交流永磁伺服电机作为系统的动力源,其性能的优劣直接影响到控制精度。伺服电机数学模型引用文献[4]中的模型,其以svpwm调节脉宽,并以速度环和电流环控制。

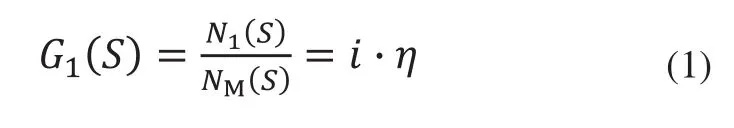

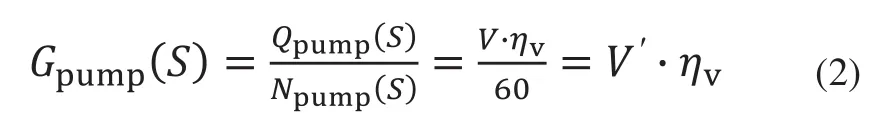

2.2减速器数学模型

2.3液压泵数学模型

液压泵的输入为减速器转速n1,其输出低压端流量Qpump,排量为V,容积效率为其传递函数为:

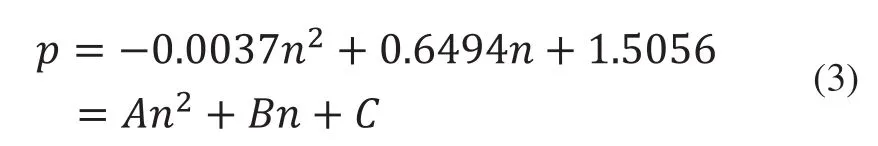

为便于计算可将上式在n0点泰勒公式展开,略去高次项并移项得:

所以液压泵压力与转速的关系为:

2.4单向阀数学模型

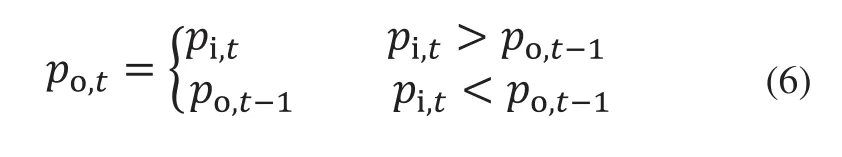

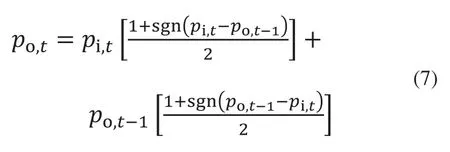

该增压系统管路直径小、距离短,不考虑沿程压力损失,单向阀的输出压力为po,输入压力pi为液压泵的输出压力。相对于超高压系统,单向阀的压力损失很微小,可忽略不计,则单向阀数学模型为:

可将上式统一为表达式:

2.5增压缸数学模型

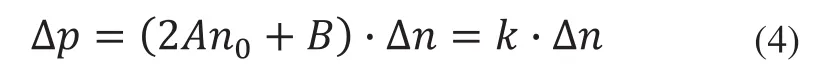

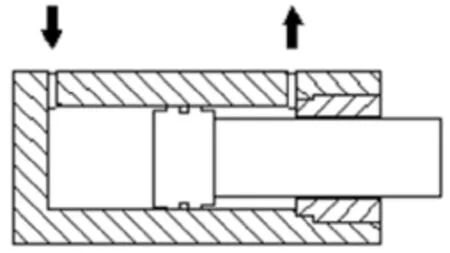

图2 增压油缸示意图

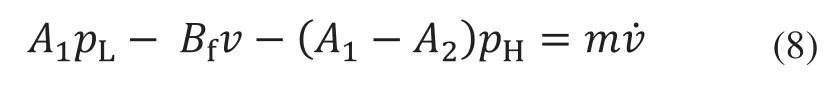

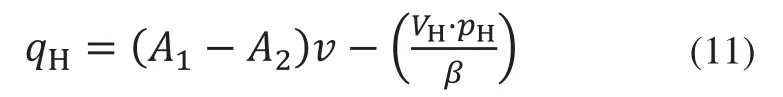

如图2所示为增压系统所用增压缸。活塞及活塞杆质量为m,活塞直径为D、面积为A1,活塞杆直径为d、面积为A2,VL、VH分别为高低压端等效容积,pH、pL分别为高低压端液体压力,v为活塞杆移动速度,Bf为增压缸阻尼系数,β为超高压液压油弹性模量(经实验测量超高压下所用传动介质的弹性模量为β≈0.72 ×109Pa),则力平衡方程为:

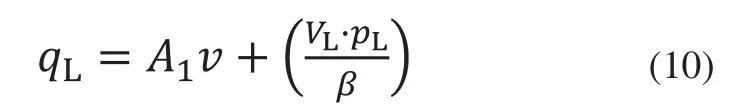

则低压端流量方程为:

高压端流量方程为:

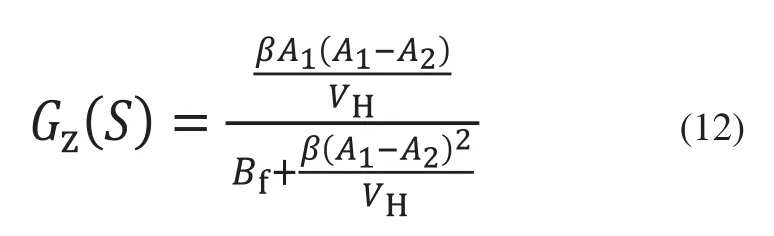

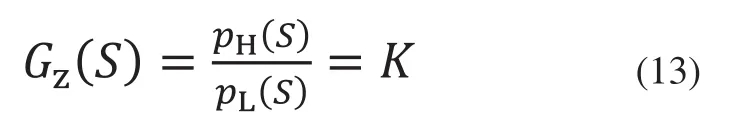

因为高压端接流变仪围压缸容器,超高压加压时其容积不变化,因此高压端流量输出为0,则由式(8)、式(11)可得高压压力与低压压力传递函数为:

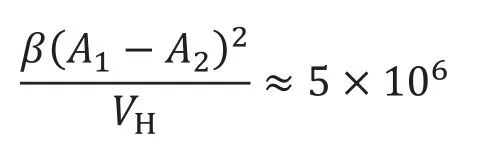

式中分母末项由实际数据计算可得:

与上式相比,Bf项可忽略不计,则式(12)可写成:

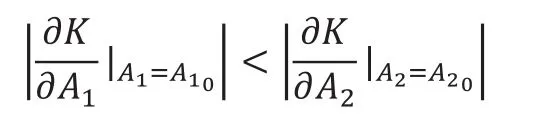

因此超高压增压缸柱塞直径的改变对增益改变更为明显,即静态下表现为对增压比影响更大。

2.6伺服阀数学模型

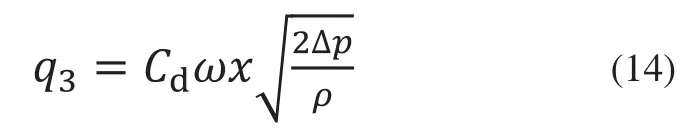

因高温高压流变仪围压系统减压时速率低,故采用的是单级伺服阀。伺服阀通过电气元件改变阀芯的位移,以改变阀的开口度大小,继而控制输出流量的大小。由伺服阀满足阻尼长孔公式条件可得通过其节流口的流量方程为[7,8]:

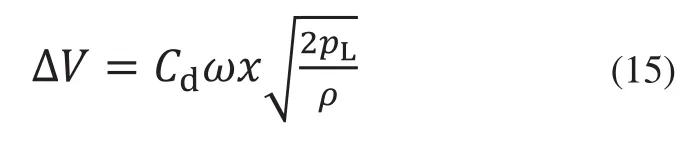

上式中x为阀芯位移;Cd为伺服阀阀口的实际流量与理论流量之比;为伺服阀面积梯度,为D3为阀芯直径;为工作介质密度,为伺服阀进出口压力差。增压缸低压端单位时间的体积变化量满足:

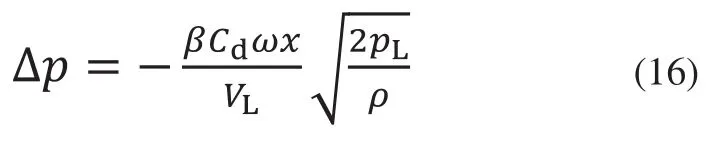

根据式(9)、式(14)可得,增压缸低压端单位时间的压力变化量为:

3 增压系统整体数学模型建立

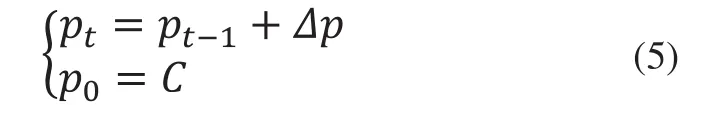

3.1低压加压整体数学模型

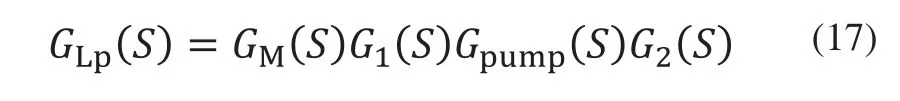

低压加压时要求快速充液加压,由低压泵直接驱动高温高压流变仪围压缸完成,则其整体数学关系式为联立式(1)、式(3)、式(7)并用GM(S)、G2(S)分别代替伺服电机和单向阀的传递函数得到,即式(17),其结构框图如图3所示。

图3 低压加压控制结构框图

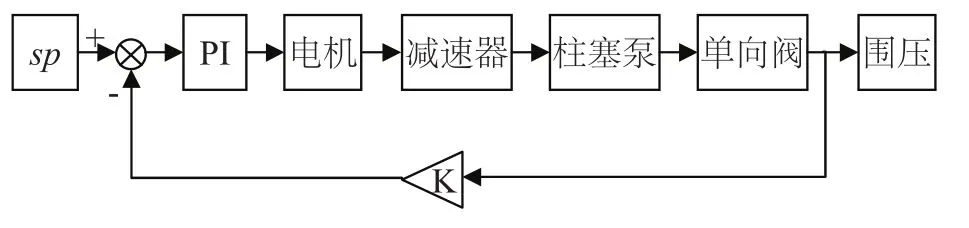

3.2超高压加压、保压整体数学模型

超高压加压、保压时由低压泵驱动增压油缸低压端,增压油缸高压端输出至流变仪围压缸,其输出高压即为流变仪围压缸的压力,其整体数学模型由式(1)、式(3)、式(7)及式(13)可得,即式(18),其结构框图如图4所示。

图4 超高压加压控制结构框图

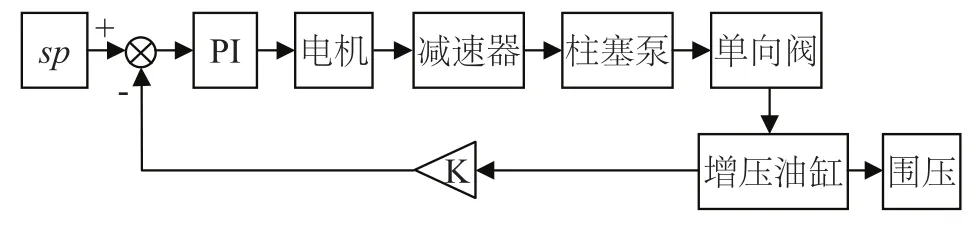

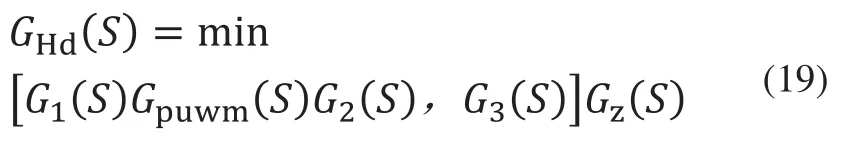

3.3超高压减压整体数学模型

超高压减压时采用边加压、边减压的方式,即由低压泵和伺服阀共同作用增压油缸低压端,增压油缸高压端输出至流变仪围压缸,其结构框图如图5所示。根据式(1)、式(3)、式(7)及式(13)并用表示伺服阀传递函数可得其整体数学模型,即:

图5 超高压减压控制结构框图

4 增压系统仿真

通过压力传感器采集增压油缸输出端的压力反馈到伺服电机及伺服阀,从而形成压力双闭环控制。本增压系统采用工程中常用的PID控制算法,根据上述各环节的数学模型在Simulink中建立仿真模型[9]。

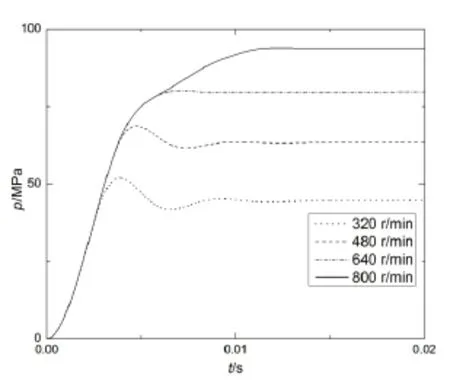

设置电机速度阶跃输入为320r/min、480r/min、640 r/min和800r/min,进行开环仿真,其结果如图6所示。由图可知加压曲线为先凹后凸曲线,符合超高压实际加压情况。随着阶跃速度输入的增大,其压力增高、超调量逐渐减小、达到稳定压力时的时间更长,压力波动也越来越小。

图6 速度阶跃输入仿真结果

压力阶跃输入90MPa时的闭环仿真结果如图7所示。结果显示,在0.011s后达到稳定状态,系统响应迅速。

图7 压力阶跃输入仿真结果

超高压压力控制仿真结果如图8所示,加压、保压过程由伺服电机PID单独控制,减压过程由伺服阀PID与伺服电机PID共同控制。由仿真结果可知,低压伺服源控超高压液压增压系统在超高压加压、保压及减压时跟随效果好,加压、减压精度控制在±1MPa内,保压精度控制在±0.1MPa内。

图8 超高压压力控制仿真结果

5 结论

针对高温高压流变仪围压系统需求提出一种低压伺服源控超高压液压增压系统,建立系统模型并通过Simulnk仿真可知,低压伺服源控超高压液压增压系统的超高压低流量输出性能好,控制精度高,可以很好的应用于高温高压流变仪。

[1] 曾永龙,陈奎生.液压驱动往复增压器射流系统压力流量稳定性分析[J].液压与气动,2015(5):130-134.

[2] 何逢春,饶建华,王冲.高温高压流变仪伺服机械增压装置压力控制研究[J].机床与液压,2010,38(7):11-17.

[3] 刘知贵,张晋华,郭雷.超高压卸压系统建模及控制算法研究[J].机床与液压,2014,42(1):139-142.

[4] 刘小康.数字式液驱超高压发生单元设计与试验研究[D].武汉:中国地质大学,2012.

[5] FRANCOIS D,GILLES C, JEAN C. The Reverse Auto-Compression System: A New Type of Column for Preparative Liquid Chromatography[J].Analytical and Bioanalytical Chemistry, 2003:112-119.

[6] FABRICE G.General Theory of Peak Compression in Liquid Chromatography[J].Journal of Chromatography A,2016,114-122.

[7] 刘新.高压容腔无冲击卸压机理分析与卸压阀的结构设计[D].太原:太原理工大学,2011.

[8] Wang X H, Li W, Sun S W. Research on Flow Characteristics of Slide Valve Used in Water Hydraulic Servo Valve[J].Applied Mechanics and Materials,2010:1651-1656.

[9] 梁晓辉,范玉德.基于simulink的等静压机升压系统建模与仿真[J].计算机测量与控制,2014,22(8):2574-2580.

Design of ultra-high pressure boosting device controlled by low pressure servo source

RAO Jian-hua1,CAI Shi-long1,XIAO Tao-kang2,YANG Shuang-shuang1

TP271+.4

A

1009-0134(2016)09-0020-04

2016-06-15

国家自然科学基金资助项目(41227001);国家科技支撑计划课题(2015BAF32B03)

饶建华(1962 -),男,湖北孝感人,教授,博士,主要从事机电一体化方面的研究工作。