混合集成电路用Pb-Sn-Sb-Ag钎料的热疲劳

郭 福,刘素婷,左 勇,马立民

(北京工业大学材料科学与工程学院,北京 100124)

混合集成电路用Pb-Sn-Sb-Ag钎料的热疲劳

郭 福,刘素婷,左 勇,马立民

(北京工业大学材料科学与工程学院,北京 100124)

为了解决混合集成电路中环境温度变化引发的焊点可靠性问题,开发了具有高可靠性的新型钎料来满足微型化和高密度化的混合集成电路的焊接需要.对新研发的Pb-Sn-Sb-Ag四元合金钎料进行了DSC熔点测试,热电偶测试了回流焊的温度曲线,对焊点显微组织进行了相分析,并参照IPC-9701A测试方法进行了热循环实验,结果发现热循环前后钎料的显微组织和力学性能发生了明显的变化.研究表明:钎料合金液相点在245℃;回流焊峰值温度为267℃;显微组织中主要有Pb、Sb2Sn3和Ag3Sn三种相;热失配产生的剪切应力导致了微裂纹产生,温度交变使裂纹持续扩展,最终导致焊点出现了整体剥离的断裂失效模式;金属间化合物厚度和剪切强度呈现逐渐递减的近似线性关系;对比已应用的钎料,新研制的Pb-Sn-Sb-Ag钎料显微组织均匀,在-40~150℃热循环条件下表现出高的可靠性.

Pb-Sn-Sb-Ag钎料;热疲劳;显微组织;剪切应力

在混合集成电路中,常用的Sn63Pb37钎料虽然具有良好的焊接性能,但其熔点较低不能焊接长期高温环境下工作的器件,因为长时间的高温状态和温度循环易导致界面金属间化合物过度生长而引发可靠性问题.Sn62Pb36Ag2钎料在熔体状态保温较长时间以及冷却速率较慢时,均会促进焊料的微结构粗化,因为生成较多的Ag3Sn和Cu6Sn5等金属间化合物消耗了合金焊料中的部分锡,使焊料组成偏离共晶点,从而导致富铅相偏析,使焊料在铜上的润湿性降低,最终影响焊料的可焊性[1].Sn96.5Ag3.5 和SnAg3.5Cu0.5钎料,固相和液相合适,但考虑到特殊军用器件的高可靠性问题,在长期服役过程中存在锡须生长现象,我国航天明确要求不允许使用无铅钎料,因此,国外经验成果无法直接采用.

混合集成电路需焊接多种器件,考虑到工艺可实施性、与材料体系的匹配,以及特殊用途下的器件可靠性问题,研发出了适用于高可靠性混合集成电路焊接的新型钎料Pb-Sn-Sb-Ag合金,对软钎焊膏的开发具有一定的技术推动作用.对比发现,Pb5Sn10Sb钎料,在铜界面的润湿性较差,不满足要求.Pb10.5Sn10Sb2Ag钎料,在Sn与Sb形成的化合物和Pb-Sn-Sb-Ag钎料差别较大,反应到对铜基板的焊接情况,即钎料的润湿性差,分析发现Ag质量分数对钎料的显微组织有显著影响.

可靠性[2],即一个产品在给定条件下并在规定的时间内完成规定功能而不超出容许失效等级的能力.电子产品在服役过程中温度循环易引起各部分材料的热失配,引发热疲劳破坏而导致焊点失效[3].由于焊点疲劳失效是威胁焊点完整性的最重要因素之一,相关的焊点具体失效形式、失效分析以及实验方法的研究也越来越多[4-7].周洪彪[8]指出焊点的失效形式有内部且靠近界面区域的裂纹和焊点整体剥离.Dhafer等[9]研究了SAC焊点的热循环过程中裂纹产生和扩展以及与再结晶之间的关系.肖克来提等[10]研究了热循环过程中微结构的金属间化合物变化情况.本文在新研制的Pb-Sn-Sb-Ag四元合金钎料的基础上,主要对钎料的熔化行为和焊点热循环前后的显微组织及演变进行了深入研究,并分析了焊点具体的失效模式和相应的失效机制.

1 实验

实验使用Pb-Sn-Sb-Ag四元合金钎料,采用差示扫描量热法(differential scanning calorimeter,DSC)方法对钎料熔点进行测试,测试中取用质量为20 mg、表面经过处理的无氧化合金,通入Ar气作为保护气体,升温速率10℃/min.采用K型热电偶对钎料的回流焊温度曲线进行测试,用高温胶带纸将温度采集器上的热电偶测量头固定到焊接模具已选定的测试点部位,再用高温胶带纸把热电偶丝固定,以免因为热电偶丝的移动影响测量数据.采用铜基板制作焊接接头,焊点结构如图1(d)所示.铜基板采用线切割的方式加工,为0.5 mm厚的无氧铜薄板,焊接部位的宽度为1 mm,如图1(a)所示.焊接前需要对铜基板清洗以便去除氧化膜,首先使用体积分数比7∶3的硝酸酒精溶液超声波清洗1 min,然后用酒精最终清洗.刷膏采用丝网印刷的方式,涂抹面积为1 mm×1 mm.焊接时,使用图1(b)所示的特制模具将刷膏后的铜基板搭接,搭接后的结构如图1(c)所示,将其放入TN380C回流焊炉中进行焊接.设置的传送带频率为10 Hz,回流焊温度曲线如图2所示.

热循环实验采用高低温交变湿热实验箱,设置的温度循环曲线如图3所示.为了避免氧化对焊点的影响,将焊件真空密封到石英管内,然后再放置到高低温交变湿热实验箱内.热循环实验过程中,对焊点在200/400/600/800周时的显微组织进行了连续的观察,并对焊点的剪切强度和金属间化合物厚度进行了测试与分析.

2 结果与分析

2.1熔点测试与相分析

钎料的DSC曲线如图4所示,图中有2个明显的峰值,分别代表的是结晶过程和相变过程.由图4可知,钎料的液相点是245℃,固相点是235℃,温度间隔不大于20℃.因为钎料合金中Ag质量分数较少,所以分析钎料中包含的相成分时主要参考了Pb-Sb-Sn三元相图[11],如图5所示.首先根据已知钎料的质量分数计算出相应的摩尔分数,然后在相图中找到该成分对应的区域,经计算发现,该钎料处在(Pb)区域内.在钎料凝固过程中首先析出的是(Pb)相,随着温度的降低和液相成分的进一步改变,析出的是(Pb)+Sb2Sn3相.当温度下降到180℃附近时,钎料发生了双转熔型转变,液(U)+A⇔B+C,此转变过程有着“两聚一离”的特点,即Sb2Sn3相和剩余液相继续析出了(Pb)相和(Sn(HT))相,其中HT为Sn的高温构型,具有斜方晶系的晶体结构,斜方锡很脆,一敲就碎,展性很差,叫作“脆锡”.双转熔型转变即对应着DSC中的小峰.初步分析,合金的凝固组织应该包含(Pb)相、Sb2Sn3相和(Pb)+Sb2Sn3二相.

2.2初始显微组织

回流焊制备好的焊点经扫描电子显微镜(scanning elecfron microslope,SEM)拍摄,显微组织如图6所示,发现主要有3种不同的形貌,即大面积的白色区域、大面积的黑白交织区域和小面积的黑色区域.其中白色区域以连续方式生长,并趋向于平行排列,黑白交织区域组织细小且均匀分布,黑色区域存在于白色区域和黑白交织区域之间,且少量分布.

为了进一步确定钎料中包含的相成分,实验对钎料的凝固组织进行了 X射线衍射(X-ray diffrastion,XRD)测试,如图7所示.分析可知,该钎料合金中主要含有3种相,分别是Pb相、Sb2Sn3相和Ag3Sn相.

为了确定图6中显微组织的不同形貌所对应的具体相成分,对焊点显微组织进行了能量色散X射线光谱仪(energy dispersire X-ray spectrascopy,EDX)的面分析,如图8所示,焊点只有很小的区域没有Pb分布,Sn与Sb分布几乎重合,同时Pb上面分布着重合的Sn与Sb.

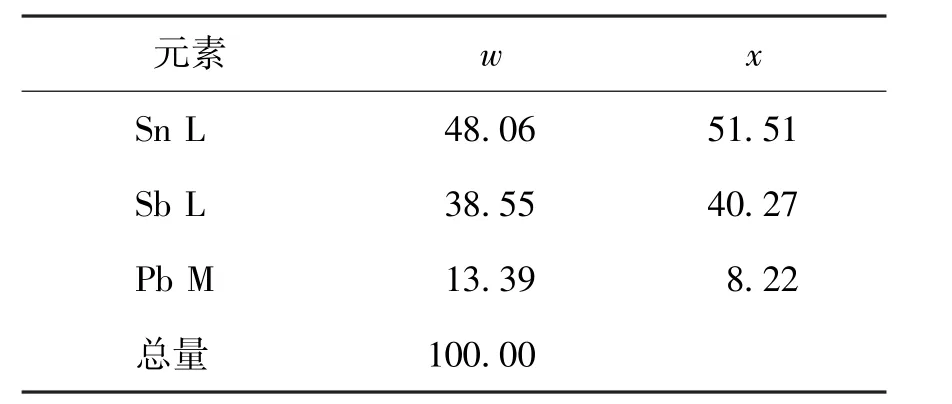

对焊点显微组织进行了EDX的点分析,如图9所示,焊点中大面积白色区域为富铅相,小面积黑色区域为Sb2Sn3相,EDX测试结果如表1所示,黑白交织区域为Pb相上分布的Sb2Sn3相.由于Ag质量分数少,针状的Ag3Sn弥散分布在焊点中.分析发现,Sb与Sn形成的化合物形态以及分布情况对钎料的可靠性有显著的影响,此合金中Sb2Sn3相细小且均匀分布,起到了强化的作用,没有明显的相粗化和偏析现象.

表1 Sb2Sn3相能谱图Table 1 EDX of Sb2Sn3phase %

2.3显微组织演变及界面反应

图10是焊点初始显微组织界面处放大图,经能谱分析,界面处的金属间化合物是Cu3Sn,EDX测试结果如表2所示.可以看出金属间化合物Cu3Sn层很薄且分布不均匀,经Image J软件计算平均厚度为0.7 μm.分析发现,合金中Sn与Sb形成稳定的Sb2Sn3相,与 Ag形成弥散分布的金属间化合物Ag3Sn,与铜基板形成界面金属间化合物Cu3Sn,这些反应消耗了钎料中大量的Sn.原本β-Sn晶粒的粗化程度严重,是热疲劳过程中的最弱部分,所以变形集中在β-Sn相进行,而且粗大的β-Sn晶粒难以通过晶粒旋转和晶界滑移来适应变形,但此合金消耗了钎料中大量的Sn,未发现β-Sn晶粒粗化.

图11为焊点热循环200周后的显微组织图,可以看出相明显地粗化长大,其中Sb2Sn3相明显长大,整个焊点出现了明显的起伏,表面变得不平整,黑色区域相平面明显高于白色区域相平面,经分析发现钎料各部分的热膨胀系数差异较大,温度循环引起的热失配使焊点出现了明显不平整.焊点内有孔洞出现,界面金属间化合物厚度明显增加,经Image J软件计算平均厚度约1.2 μm.

表2 Cu3Sn相能谱图Table 2 EDX of Cu3Sn phase %

焊点热循环400周后的显微组织如图12所示,焊点靠近铜基板出现了微裂纹,这些连续的微裂纹几乎贯穿了整条焊点,焊点内孔洞继续变大,整个焊点表面不平整的程度继续加深,焊点靠近界面处出现了明显的疲劳损伤累积,并伴有裂纹的萌生,界面处金属间化合物继续增厚,经Image J软件计算平均厚度约2.7 μm.

焊点热循环600周后的显微组织如图13所示,由于钎料各部分热膨胀系数不同,热循环产生交替应力作用在焊点上,以及钎料各部分的相粗化和较低的热循环温度,这些因素都会导致微裂纹进一步的扩展.经Image J软件计算焊点热循环600周后界面处金属间化合物平均厚度约2.9 μm.焊点热循环800周后的显微组织如图14所示,焊点靠近铜基板处最终出现了整体剥离的断裂失效模式.经Image J软件计算焊点热循环800周后界面处金属间化合物平均厚度约3.3 μm.

焊点热循环800周后焊点的显微组织经如图15所示的EDX面分析发现,大面积Pb相不再平行排列分布,Sb2Sn3相逐渐长大,原来基体Pb相上面分布的Sb2Sn3相逐渐粗化长大,成片状分布,Ag3Sn弥散分布在整个焊点中.与热循环之前的显微组织比较发现,元素分布的分界更加明显,Pb相独立分布,Sb2Sn3相已经全部析出并长大,元素Sn与元素Sb分布完全重合.

由上述分析结果可知,焊点界面处的金属间化合物是Cu3Sn,Cu3Sn层很薄且分布不均匀,随着热循环实验的进行,Cu3Sn厚度逐渐增加,成为了明显的脆性相.分析焊点的裂纹萌生机制,发现Pb-Sn-Sb-Ag钎料存在着局部脆性断裂,即界面处的金属间化合物Cu3Sn属于典型的脆性金属间化合物,难以塑性变形,与具有良好塑性变形能力的基体组织不协调,此因素使焊点在界面靠近基板处出现了连续的微裂纹,随着热疲劳过程中产生的交变应力,使微裂纹进一步的扩展,并最终出现了界面处整体剥离的热疲劳断裂失效模式.焊点界面处金属间化合物Cu3Sn的平均厚度增长情况如图16所示.

Pb-Sn-Sb-Ag钎料合金中,Sb2Sn3相细小且均匀分布,热循环过程中表现出很好的稳定性;Ag3Sn弥散分布起到了强化的作用;Sn与Sb、Ag、Cu反应消耗了合金中大量的Sn,未发现β-Sn晶粒粗化.综上分析,Pb-Sn-Sb-Ag钎料在-40~150℃热循环条件下表现出高的可靠性.

2.4焊点剪切强度

焊点结构的剩余强度变化可作为表征焊点结构发生热疲劳破坏的指标.剪切强度计算公式为τ= F/A.式中:F为剪切力;A为剪切面积.800周时焊点的剪切力已经很小,且不稳定,说明此时焊点已经发生热疲劳失效.随着热循环实验的进行,焊点的剪切强度变化如图17所示,剪切强度与热疲劳周期近似的是一种递减的线性关系,分析发现热疲劳裂纹降低了钎焊接头的剪切强度,甚至引起钎焊接头的失效和疲劳断裂.

3 结论

1)DSC测出钎料液相点245℃,固相点235℃,温度间隔小于20℃.

2)热电偶测定回流曲线,回流焊峰值温度为267℃.

3)结合DSC、相图、SEM、EDX分析钎料初始显微组织成分发现,焊点包含平行分布的初生相Pb、Pb基体上的Sb2Sn3、细小的Sb2Sn3、长条针状弥散分布的Ag3Sn和厚度分布不均匀且很薄的金属间化合物Cu3Sn.

4)热循环200周焊点有明显的相粗化,焊点由于各部分的热膨胀系数差异较大使得表面变得不平整,有孔洞出现,金属间化合物层变厚;热循环400周焊点靠近铜基板处出现了微裂纹,Cu3Sn厚度增加成为了明显的脆性相,局部的脆性断裂导致了裂纹的萌生,界面处出现了明显的疲劳损伤累积;热循600/800周时由于钎料各部分相粗化以及较低的热循环温度使微裂纹进一步扩展,最终导致焊点出现了整体剥离的断裂失效模式.

5)随着热循环金属间化合物Cu3Sn厚度逐渐增加,焊点剪切强度呈现逐渐递减的近似线性关系.

6)Sn63Pb37/Sn62Pb36Ag2钎料中,组成偏离及微结构粗化影响可焊性;Sn96.5Ag3.5和SnAg3.5Cu0.5钎料中,存在锡须生长现象;Pb5Sn10Sb和Pb10.5Sn10Sb2Ag钎料中,润湿性差,对比发现本文新研制的Pb-Sn-Sb-Ag钎料在-40~150℃热循环条件下表现出高的可靠性.

[1]叶润清,罗乐.Sn62Pb36Ag2焊料的微结构粗化[J].功能材料与器件学报,1999,5(4):327-331. YE R Q,LUO L.Sn62Pb36Ag2 solder microstructure coarsening[J].Journal of Functional Materials and Devices,1999,5(4):327-331.(in Chinese)

[2]IPC-国际电子工业联接协会.表面贴装锡焊件性能测试方法与鉴定要求:IPC-9701A中文版[S].IPC产品与可靠性委员会/SMT连接可靠性测试方法任务组,IPC TGASioa 6-10dCN技术组,2006.

[3]夏志东,史耀武,雷永平,等.热疲劳对锡锌铋钎料合金显微组织影响的研究[C]∥中国材料研究学会. 2002年中国材料研讨会论文集,北京:冶金工业出版社,2003. XIA Z D,SHI Y W,LEI Y P,et al.Study of tin and zinc tin solder alloy microstructure under thermal fatigue[C]∥Chinese Materials Research Society.2002 China Materials Symposium.Beijing:Metallurgical Industry Press,2003. (in Chinese)

[4]刘建影.微电子技术的可靠性——互连、器件及系统[M].郭福,马立民,译.北京:科学出版社,2013: 33-35.

[5]肖慧,李晓延,陈健,等.SnAgCu/Cu焊点热循环失效行为研究[J].稀有金属材料与工程,2014,43(8): 2002-2006. XIAO H,LI X Y,CHEN J,et al.Research of SnAgCu/ Cu solder thermal cycling failure behavior[J].Rare Metal Materials and Engineering,2014,43(8):2002-2006. (in Chinese)

[6]林健,雷永平,赵海燕,等.微连接接头在热疲劳过程中的破坏规律[J].焊接学报,2009,30(11):65-68,72,116. LIN J,LEI Y P,ZHAO H Y,et al.Damage law of micro joints in the process of thermal fatigue[J].Welding Institution,2009,30(11):65-68,72,116.(in Chinese)

[7]XIA Y H,XIE X M.Reliability of lead-free solder joints with different PCB surface finishes under thermal cycling [J].Journal of Alloys and Compounds,2008,454(1): 174-179.

[8]周洪彪.无铅微焊点热循环可靠性及寿命预测研究[D].哈尔滨:哈尔滨工业大学,2008:23-35. ZHOU H B.Study on reliability and life prediction for thermal cycling of lead-free micro solder[D].Harbin: HarbinInstituteofTechnology,2008:23-35.(in Chinese)

[9]DHAFER A S,MOHD F M S,IRFAN A B.A review on thermal cycling and drop impact reliability of SAC solder joint in portable electronic products[J].Microelectronics Reliability,2012,52(1):90-99.

[10]肖克来提,杜黎光,孙志国,等.SnAgCu表面贴装焊点在时效和热循环过程中的组织及剪切强度变化[J].金属学报,2001,37(4):439-444. SHAWKRET A,DU L G,SUN Z G,et al.Shear strength and the microstructure changes of the surface mount solder in the aging and thermal cycling process [J].Acta Metallurgica Sinica,2001,37(4):439-444. (in Chinese)

[11]张启运,庄鸿寿.三元合金相图手册[M].北京:机械工业出版社,2011:528.

(责任编辑 吕小红)

Pb-Sn-Sb-Ag Solder Thermal Fatigue of Hybrid Integrated Circuits

GUO Fu,LIU Suting,ZUO Yong,MA Limin

(College of Material Science and Engineering,Beijing University of Technology,Beijing 100124,China)

To solve the problem of the reliability of solder joints caused by changes of ambient temperature in a hybrid integrated circuit,a new type of solder with high reliability was developed to meet the welding requirements of the miniaturization and high-density hybrid integrated circuit.Melting point test,reflow profile,phase analysis and thermal cycle test were conducted under the reference of IPC-9701A on the newly developed Pb-Sn-Sb-Ag solder and the fact that the microstructure and mechanical properties of solder joints changed significant before and after thermal cycling was discovered.The results show that the liquid point of solder is 245℃,reflow peak temperature is 267℃,and there are three major phases in the solder joint,namely,Pb,Sb2Sn3,and Ag3Sn.The shear stress generated by thermal mismatch lead to micro cracks and the micro cracks extend further by the alternative temperature.The solder joints appear the fracture failure mode of whole peeling finally.The thickness of intermetallic compound and shear strength present approximate linear relationship gradually decreasing.Compared to the applied solders,the newly developed Pb-Sn-Sb-Ag solder has homogeneous microstructure and high reliability in-40-150℃ thermal cycling conditions.

Pb-Sn-Sb-Ag solder;thermal fatigue;microstructure;shear stress

TM 277

A

0254-0037(2016)07-1114-07

10.11936/bjutxb2016010003

2016-01-05

国家自然科学基金资助项目(51401006)

郭 福(1971—),男,教授,主要从事微电子连接材料与技术方面的研究,E-mail:guofu@bjut.edu.cn