胶印机供墨系统中两墨辊运动的动力学仿真

初红艳,沈瑞卿,蔡力钢

(北京工业大学机械工程与应用电子技术学院,北京 100124)

胶印机供墨系统中两墨辊运动的动力学仿真

初红艳,沈瑞卿,蔡力钢

(北京工业大学机械工程与应用电子技术学院,北京 100124)

为研究胶印机供墨系统中两墨辊间的接触力和初始接触碰撞速度对墨辊应力和变形的影响,对硬质墨斗辊和软质传墨辊进行有限元动力学分析仿真.首先,利用UG对摆墨机构进行运动仿真分析得到传墨辊与墨斗辊接触时刻的速度值.然后,联合仿真软件ANSYS Workbench与LS-DYNA对两墨辊的运动进行数值模拟仿真.仿真结果表明:传墨辊的最大等效应力出现在接触区域的边界位置,即中心接触区域的两侧,传墨辊周向区域的等效应力值出现双峰值;初始速度对传墨辊的变形量影响较大,初始接触力对传墨辊上最大等效应力值的影响较大.

墨辊;接触碰撞;LS-DYNA;有限元分析;等效应力;变形

供墨装置是印刷机重要的组成部分,其功能是在印刷过程中以一定形式向输墨系统供给印刷所需的墨量,与设备的可靠性和印品质量有很大的关联[1].供墨装置分间歇式供墨和连续式供墨2种,目前大多数胶印机采用间歇式供墨装置,在间歇式供墨装置中,传墨辊通过传墨机构交替地与墨斗辊和上串墨辊接触以将来自墨斗的油墨传递给匀墨部分[2].在传墨机构的驱动下,传墨辊与墨斗辊接触时刻有一定的初速度,相当于一个碰撞过程.而有限元方法是能够准确描述接触碰撞过程中应力应变和局部变形的有效方法,有限元方法建立接触碰撞后的动态边界条件,把无限自由度连续问题离散成有限自由度问题,引入接触碰撞点搜索和复杂的碰撞求解算法,对复杂几何体的接触碰撞进行仿真,得到接触力随时间的作用规律以及力在几何体上的分布情况[3].

本文在UG运动仿真的基础上,分析供墨装置中传墨机构的运动特性,然后联合有限元仿真软件ANSYS Workbench与LS-DYNA研究两墨辊在不同初始接触碰撞速度和不同接触力的条件下的应力和变形的规律,为进一步研究两墨辊传动的动力学特性和接触-碰撞计算提供参考,对印刷机的性能优化和自动化控制的研究有重要意义.

1 有限元动力学分析基础

动力学分析适用于快速加载、冲击碰撞的情况,在这种情况下惯性力和阻尼的影响不能被忽略[4].运用动力学分析的有限元法求解两墨辊碰撞的动力响应,其遵循的平衡方程为[5]

式中:M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;x为位移矢量;F(t)为力矢量;为速度矢量;为加速度矢量.

软质传墨辊的材质选为Mooney-Rivlin型橡胶模型,此模型是一种非常经典的模型,几乎可以模拟全部橡胶材料的力学行为,适合中小变形.Mooney-Rivlin理论基于下列假设:1)橡胶是不可压缩的且在变形前各向同性;2)简单剪切包括先受简单拉伸再在平面截面上叠加,都服从胡克定律.其本构模型为[6-7]

式中:W为应变能密度函数;I1为第1变形张量;I2为第2变形张量;C10、C01为模型系数.

在橡胶小变形时,其弹性模量、剪切模量和材料系数关系式为

式中:E1为弹性模量;G为剪切模量.

根据橡胶硬度与弹性模量E1的实验数据,经计算得

通过硬度就可以将其转换成弹性模量,由实验数据得到不同硬度橡胶C10、C01的比值,再由式(3)得到C10、C01的数值,确定橡胶材料系数.

2 传墨机构的UG建模及运动仿真

胶印机的供墨装置由墨斗、墨斗辊和摆动的传墨辊组成,其中传墨辊的摆动是由凸轮机构实现的,传墨辊的工作可以分为4个阶段,即与墨斗辊接触接受油墨;摆向串墨辊;与串墨辊接触传递油墨;向墨斗辊回摆[8].以国内某平版印刷机的供墨装置为例,其中传墨机构主要由凸轮、杠杆、连杆、摆杆、摆架等组成.建立各个零件的几何模型,简化后的总体装配图如图1所示.

本文中将传墨辊的摆动速度与印版滚筒转动速度之比定义为摆动频率,比如摆动频率为1/10表示印版滚筒转10圈,传墨辊来回在墨斗辊与串墨辊之间摆动1次.取摆动频率为1/3,在印版滚筒的转速为10 000 r/h时,则有传墨辊在1 s内摆动的次数为10 000/3 600/3=0.926,故设定驱动传墨辊摆动的凸轮的速度为1 r/s,即60 r/min;定义解算方案,时间设置为1 s,步数为50.提取摆架运动的的角速度仿真曲线,如图2所示.

根据运动仿真的结果可以得到,传墨辊与墨斗辊接触的时刻对应于仿真曲线上第1个尖点的时刻.传墨辊摆动的角速度与摆架的角速度一致,根据仿真曲线得到传墨辊与墨斗辊接触碰撞时刻的初速度.

v=wr=(68.877/57.32)×50 mm/s=60.08 mm/s式中r为传墨辊的轴线到摆架支撑轴的轴线的距离,其值为50 mm.

运动仿真分析得到传墨辊运动的速度值可为采用ANSYS Workbench与LS-DYNA联合分析传墨辊与墨斗辊接触碰撞时的数值仿真模拟参数提供依据.

3 两墨辊的模型建立及仿真环境设置

3.1墨辊有限元模型的建立

根据墨辊对滚的工作情况以及胶印机的结构建立一组墨斗辊和传墨辊的模型,其中传墨辊为软辊,墨斗辊为硬辊.本文重点分析两墨辊在有初始碰撞速度下的动力学响应,根据实际情况,将模型简化,取两墨辊的一段进行建模,建立两墨辊初始时刻相切的模型,如图3所示.

传墨辊外面包裹着一定厚度的橡胶层,而中间部分几乎不发生变形,故模型省去中间硬质轴部分,只建立橡胶层部分,其内径为35.5 mm,外径为45.5 mm,材料选用Mooney-Rivlin,其中弹性模量E1为0.007 8 GPa,参数C10=1,C01=0.3,泊松比λ1为0.5;墨斗辊为钢辊,轴心位置受接触区域的碰撞和受力情况的影响比较小,为减少网格的划分和计算时间,设墨斗辊模型内径为30 mm,外径为60 mm,材料选为结构钢,密度为7 850 kg/m3,弹性模量E2为200 GPa,泊松比λ2为0.3.

为保证在墨辊轴向和周向上划分的单元格数为整数,定义单元尺寸为1 mm,最终生成规则的六面体单元.

3.2墨辊仿真环境设置

在传墨辊的安装中,需要调节传墨辊和墨斗辊的压力.首先点动印刷机直至传墨辊完全靠住墨斗辊,通过传动面和操作面的调节螺丝,产生4 mm宽的压痕[9].

根据Hertz弹性接触理论[10],接触区的半宽

当量弹性模量E′满足

式中:E1、E2分别为两墨辊材料的弹性模量;λ1、λ2为泊松比;L为墨辊的长度.由3.1中的材料参数得R=12.94 mm,E′=21 MPa,算得初始安装产生压痕的作用力F为76.4 N.

由UG运动仿真的结果,确定初始接触碰撞速度为60 mm/s,即传墨辊以60 mm/s的初始速度与墨斗辊接触碰撞,方向为负Y;设定两墨辊之间的接触力为76.4 N;墨斗辊的轴心位置是固定的,故将其内壁面设置为固定约束;设置计算时间为1 s,最大循环数为10 000;定义其接触类型为绑定接触.

最后生成 LS-DYNA所需的 K文件,使用ANSYS APDL PRODUCT LANCHER调用LS-DYNA求解器求解;用LS-prepost导入求解结果,进行后处理.查看在两墨辊接触碰撞结束时刻,即传墨辊的速度变为零时刻,传墨辊和墨斗辊的接触区域的变形情况,如图4所示.

由图4可知,两墨辊的位置由初始时刻的相切变为周向区域有一部分重合,说明在初始加载条件下,传墨辊与墨斗辊挤压碰撞后发生了一定的变形,接触区域由开始的一条切线变为一段弧面.墨斗辊为硬质辊几乎无变形,传墨辊向下与墨斗辊的外圆周接触,压痕宽度为5.09 mm,比初始安装时的压痕宽度略大,说明初始接触速度的惯性作用使传墨辊的变形量稍微增大.

4 ANSYS数值仿真结果与分析

为了研究两墨辊间初始接触碰撞速度和接触力对墨辊应力和变形的影响,分别分析2种不同的加载方式下的结果:1)接触力相同,改变初始接触碰撞速度;2)初始接触碰撞速度相同,改变接触力的大小.

4.1不同初始接触碰撞速度的仿真结果分析

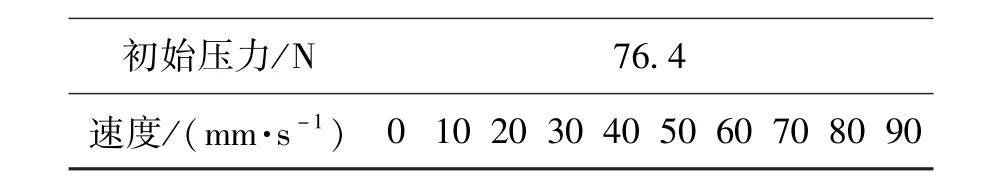

为分析初始接触碰撞速度对传墨辊应力和变形的影响,求解墨辊有限元动力学模型在承受不同初始速度下的响应,确定加载的边界条件如表1所示.

表1 不同速度下的边界条件Table 1 Boundary conditions under different speeds

经过计算,得到两墨辊在不同的接触碰撞速度下的仿真结果,取初始接触力为76.4 N,速度为60 mm/s这组数据的结果,查看在速度变为零时刻两墨辊的等效应力的分布情况,如图5所示.

由图5可知,最大等效应力发生在两墨辊的接触单元上,提取不同速度下传墨辊上最大等效应力的值,其变化规律如图6所示.

由图6可知,随着两墨辊之间初始接触碰撞速度的增大,传墨辊上最大等效应力呈线性增加,说明在有初始速度的条件下,传墨辊的惯性对墨辊应力产生的影响是不能忽略的.由于初始挤压碰撞的速度越大,在速度变为零时产生的变形量越大,形状改变比能越大,即等效应力值变大,影响因子

为了研究初始速度对传墨辊的变形量的影响,提取不同速度下传墨辊上接触挤压区域y方向上的位移,即传墨辊的变形值,其规律如图7所示.

由图7可知,传墨辊的变形量随速度值的增加呈线性增加,其影响因子

传墨辊接触墨斗辊和串墨辊进行油墨传递,两辊接触时间的长短与摆动频率有关,摆动频率增大,两辊接触时间会变短.传墨辊摆动频率会影响输墨性能,随着传墨辊摆动频率的提高,系统的输墨性能会得到改善.但随着摆墨频率的提高,传墨辊与墨斗辊接触时刻的速度会增大,如摆墨频率为1/6时,运动仿真得到传墨辊运动的速度为30.44 mm/s,而摆墨频率为1/3时,速度值为60.08 mm/s.速度增大会使传墨辊的变形量增大(见图7),变形量增大会影响油墨的流动通道,从而影响油墨的传递,因此,需要合理地调节传墨辊的摆动频率才能实现更加理想的墨量控制.

4.2不同接触力的仿真结果分析

为分析接触力对传墨辊和墨斗辊的应力和变形量的影响,在两墨辊的初始挤压接触速度为60 mm/s的条件下,改变两墨辊间的接触力,确定加载的边界条件如表2所示.

表2 不同接触力下的边界条件Table 2 Boundary conditions under different forces

经过计算,得到不同接触力下传墨辊和墨斗辊的等效应力和压力分布云图,仿真结果如图8~11所示.

由图8和图9对比可知,传墨辊上压力的最大值出现在中心接触挤压区域,而等效应力的最大值出现在2个区域,即图9中出现2条红色区域.以接触区域为中心,沿左右周向方向依次各取8个点,提取这16个点的等效应力值,0为接触区域中心,负号表示左侧,正号表示右侧,其规律如图

12所示.

提取传墨辊外圆周方向上与墨斗辊接触区域的变形值,其变化规律如图13所示.

对于塑形材料,等效应力遵循材料力学第4强度理论,即形状改变能密度理论,它是用应力等值线来表示模型内部的应力分布情况,描述一种结果在整个模型中的变化,最大值出现的区域为应力最集中的位置.物体在外力作用下会发生变形,这里所说的变形,既包括有体积改变也包括有形状改变.当物体因外力作用而产生弹性变形时,外力在相应的位移上就作了功,同时在物体内部也就积蓄了能量.在两墨辊挤压的过程中,根据图13,传墨辊的形变量最大的区域出现在接触区域的边界位置,接触区域的边界位置处应力最集中,即中心接触区域的两侧,所以出现这种双峰值的变化曲线(见图12).

提取不同接触力下传墨辊和墨斗辊上的最大压力值和最大等效应力值及其变化规律,如图14和15所示.

由图14可知,传墨辊和墨斗辊上最大等效应力值随着两墨辊间接触力的增加逐渐增加,在相同的接触力条件下,墨斗辊上的最大等效应力值大于传墨辊,这是由于传墨辊和墨斗辊的材质不同,在单位体积内硬质墨斗辊产生的形状改变较软质传墨辊少,应力更加集中,所以等效应力更大.

比较图6和图14传墨辊上等效应力的值,可以看出初始接触力对等效应力的数值影响较大,计算传墨辊上最大等效应力随接触力变化的影响因子

比较初始速度与初始接触力对传墨辊等效应力的影响因子:k3>k1,所以初始接触力对传墨辊的最大等效应力值的影响较大.

由图15可知,随着初始接触力的增大,墨斗辊和传墨辊的压力值逐渐增大,但数值相差较小,这是由于力的作用是相互的,传墨辊的作用面积较墨斗辊略大,所以单位面积上的力传墨辊较墨斗辊略小.

提取不同速度下传墨辊与墨斗辊接触区域的Y方向上的最大位移,即传墨辊的变形值,其变化规律如图16所示.

由图16可知,随着两墨辊间的初始接触力的增大,传墨辊的变形量呈线性增大,其影响因子

比较初始接触力与初始速度对传墨辊变形量的影响因子:k1>k4,所以初始速度对传墨辊的变形量的影响较大.

5 结论

1)随着初始时刻两墨辊的接触碰撞的速度的增大,传墨辊的等效应力值呈线性增大,传墨辊的变形值也呈线性增大.

2)随着两墨辊间的初始接触力的增大,传墨辊和墨斗辊的等效应力和压力增大;墨斗辊上的等效应力和压力的值大于传墨辊.

3)传墨辊上最大等效应力的位置出现在中心接触区域的两侧,即两墨辊接触区域的边界位置,所以,沿传墨辊周向的等效应力的曲线出现双峰值现象.

4)通过对比可以得出,对于传墨辊,初始速度对传墨辊的变形量影响较大;初始接触力对传墨辊上最大等效应力值的影响较大.

[1]赵明磊.胶印机供墨装置的性能分析及研究[D].西安:西安理工大学,2008. ZHAO M L.Ink feeding property analysis and study of the offset inking system[D].Xi'an:Xi'an University of Technology,2008.(in Chinese)

[2]周玉松.传墨辊的功能和调试方法[J].印刷技术,2009(23):66-67. ZHOU Y S.Functions andconditioningmethodsof distributor roller[J].Printing Technology,2009(23):66-67.(in Chinese)

[3]张映雪.刚体碰撞问题的运动学及滑动模式研究[D].青岛:青岛理工大学,2013. ZHANG Y X.The study on kinematics and sliding mode of rigid body impact[D].Qingdao:Qingdao Technological University,2013.(in Chinese)

[4]LEE B S,RIVIN E I.Finite element analysis of loaddeflectionandcharacteristicsofcompressedrubber components for vibration control devices[J].Journal of Mechanical Design,1996,118(9):328-335.

[5]杨咸启,李晓玲.现代有限元理论技术与工程应用[M].北京:北京航空航天大学出版社,2007:131-152. YANG X Q,LI X L.Modern finite element theory and engineering application[M].Beijing:Beihang University Press,2007:131-152.(in Chiense)

[6]危银涛,杨挺青,杜星文.橡胶类材料大变形本构关系及其有限元方法[J].固体力学学报,1999,20(4): 281-289. WEI Y T,YANG T Q,DU X W.On the large deformation rubber-link materials:constitutive laws and finite element method[J].Chinese Journal of Solid Mechanics,1999,20(4):281-289.(in Chinese)

[7]刘萌,王青春.橡胶Mooney-Rivlin模型中材料常数的确定[J].橡胶工业,2011,58(4):241-245. LIU M,WANG Q C.Material constants determination in rubber Mooney-Rivlin model[J].China Rubber Industry,2011,58(4):241-245.(in Chinese)

[8]赵吉斌,佟诚南.间歇传墨式输墨系统性能研究[J].北京印刷学院学报,2008,16(4):34-36 ZHAO J B,TONG C N.Research on properties of intermittent transferring inking system[J].Journal of Beijing Institute of Graphic Communication,2008,16 (4):34-36.(in Chinese)

[9]潘杰,刘彩凤.平版印刷机及结构与调节[M].北京:化学工业出版社,2006:93-97. PAN J,LIU C F.Structure and regulation of offset printing machine[M].Beijing:Chemical Industry Press,2006: 93-97.(in Chinese)

[10]JOHNSON K L.接触力学[M].北京:高等教育出版社,1992:103-119. JOHNSON K.L.Contact mechanics[M].Beijing: Higher Education Press,1992:103-119.(in Chinese)

(责任编辑 杨开英)

Dynamic Simulation Analysis of Two Ink Rollers Movement in the Ink Supply System of an Offset Printing Machine

CHU Hongyan,SHEN Ruiqing,CAI Ligang

(College of Mechanical Engineering and Electronics Technology,Beijing University of Technology,Beijing 100124,China)

To study the effects on ink roller stress strain and deformation,which is produced by the initial extrusion and collision between the two ink rollers in the offset printing,the finite element dynamics analysis and simulation are performed on a couple of steel fountain roller and rubber distributor roller. First,the modeling,assembly and kinematic simulation of the roller swing mechanism were accomplished by UG,the collision speed between fountain roller and distributor roller was obtained by the motion simulation result.Second,the numerical simulation of the two roller movement was established by ANSYS Workbench and LS-DYNA.The simulation results show that the maximum effective stress area is in the boundary of contact area,i.e.,a double-peak in circumferential area on distributor roller.The initial speed has an effect on the distributor roller deformation,and the initial pressure has a significant effect on the distributor roller maximum effective stress.

ink roller;extrusion and collision;LS-DYNA;effective stress;deformation

TH 113.2

A

0254-0037(2016)07-0975-07

10.11936/bjutxb2015060063

2015-06-24

国家自然科学基金资助项目(51105009);国家科技支撑计划资助项目(2012BAF13B05-1)

初红艳(1972—),女,副教授,主要从事板料电磁成形、车间智能管理与调度、印刷色彩检测与控制方面的研究,E-mail:chuhongyan@bjut.edu.cn