某船用进口通风系统的改进分析

胡 卓

某船用进口通风系统的改进分析

胡 卓

(中船重工环境工程有限公司,武汉 430064)

针对一种船用进口通风系统,提出了改进思路,并进行了原理样机研究,使新型通风系统具有转速高、风量大、噪声低、振动小的优点,值得我国船用通风系统的推广应用。

船用通风系统 改进分析 性能参数

0 引言

对于某引进船而言,由于使用年限较长,已到中修时期,面临诸多设备的更换维修。本文对其通风系统利用中修时间,进行系列改进设计而面临的问题进行分析。

船用通风系统一般有直流通风机组和交流通风机组,主要用于电机等发热设备的通风冷却。一般经常采用交流通风机组,或将直流通风机组进行交流化改进设计。但有时由于船用电源的原因,直流通风机组无法进行交流化改进,只能进行通风性能和减振降噪方面的改进研制。

1 原通风系统存在的突出问题

原通风系统改进前存在的突出问题有:

1)通风机的叶轮为铆接结构,长时间运行后,由于应力集中的原因,导致铆钉容易脱落,造成通风机振动噪声增大,严重时会导致铆钉和叶片甩进电机内部,造成严重后果;

2)采用开式通风,电机风路与舱室直接相通,且通风机的进风口无空气过滤器,舱内空气中的油雾、盐雾、霉菌、灰尘等直接进入电机内部,电机内部环境变差,导致电机的绝缘电阻值降低;

3)通风管开裂、螺钉松动、密封条老化,造成漏风和噪声偏大;

由于上述原因造成电机的保养周期缩短,影响在航率。基于上述情况,为保证电机能长期稳定的运行,有必要在中修时对电机的通风系统进行改造,替代目前的通风系统。

设计指导思想是:

1)通风机组的设计以安全性、可靠性放在首位,充分利用现有技术成果和成熟的先进技术,确保满足原技术性能的要求,改善电机运行环境;

2)贯彻维修方便的原则,对通风系统需要维护保养的部件提供维修性与可达性,力求使船上维修工作量与工作难度降至最低;

3)通风机组和冷却器在原安装位置进行改造时,尽量减小牵连工程的工作量。

2 改进分析

经过前期的现场勘验和上述通风机组的初步性能试验可知,原通风机组的振动噪声指标处于我国同类通风机组的较低水平,我国对该同类通风机组基本上没有应用典例,所以对原通风机组进行改造设计很有必要,也非常迫切。对于新研制的通风机组,其振动噪声指标必须处于我国同类通风机组的先进水平,在同类通风机组中还没有实现,设计制造的难度非同一般。

对于新研制的通风机组,结合三维仿真计算软件对整个电机通风系统进行建模和仿真分析,得到电机的整体阻力性能与流量分布,温度场分布,根据计算结果,在保证电机满足温升限值的条件下,合理选取和优化通风机组的参数。

2.1新型通风机研制方案

本电机通风机的风量、风压与船上通常的通风机相比,叶轮尺寸基本一致,但是转速较高(3000 r/min > 2000 r/min),蜗壳尺寸较小,使振动噪声要求更高,研制难度较大。总的来说,通风机是采用后倾式圆弧型空心叶片、圆弧形进风口、小涡壳宽叶片,进行模拟样机研究。

一般通风机蜗壳的长宽比,为叶轮直径2的1.92×1.62~2.12×1.72。对于本通风机,最佳尺寸应为988×832 mm~1092×884 mm之间。但是本通风机因外形尺寸受到实船安装尺寸的限制,不可能按上述最佳蜗壳尺寸设计,长宽比尺寸只能为:1.562×1.542,完全超出了设计的最佳尺寸。对于同等大小的叶轮,蜗壳尺寸越大,越有利于降低噪声,因此这增加了降噪的难度。为此,我们开展了多方案的模拟样机试验研究工作,共设计制做了十余种不同叶片数、或叶片形状的叶轮、或多种不同的降低噪声措施的蜗壳、或不同曲线形状的进风口,对上述叶轮、进风口、蜗壳进行了有针对性的排列组合,进行了大量空气动力性能试验,绘制出各种风机的无因次曲线,比较各方案的噪声、流量、风压、效率的综合性能,最后得到最佳设计方案。模拟样机的工作点接近理想最优点,在满足风量、风压的同时,A声压级为93 dB以下,最后通过通风机的性能核算,各项性能指标可以满足研制要求。

由于船上的安装空间有限,在对通风机进行改进优化设计时,前提是不影响船上的安装。为提高空气流量和风压,只能对蜗壳和叶轮尺寸作少量调整,拟将蜗壳尺寸300 mm调整到350 mm。将叶轮外径从原来的Φ505拟提高到Φ510~Φ520 mm,厚度约增加约20 mm左右,提高空气流量和压力,并优化叶轮结构形式和叶片数量等,提高制造工艺。叶轮拟采用锻铝件或离心铸铝件整体加工而成。降低叶轮重量,减轻对风机电机轴承的载荷,同时对轴盘进行优化设计。

另外,通风机本体的噪声与振动主要与两点有关,一是通风机的转速、叶片数等气动参数,叶轮拟采用机翼型叶片与导流式进风口,优化叶轮与进风口的轴向和径向间隙,以改善流动损失,降低涡流噪声;二是通风机叶轮的动平衡精度。改造后的通风机叶轮动平衡精度提高到1级,降低通风机转频振动和噪声。

通风机叶轮的动平衡精度提高后,其振动值将降低,改造后的通风机要求风机叶轮和风机电机转子先单独校动平衡,再将风机电机转子与风机叶轮组合后一起再次校动平衡,从而确保其动平衡精度。

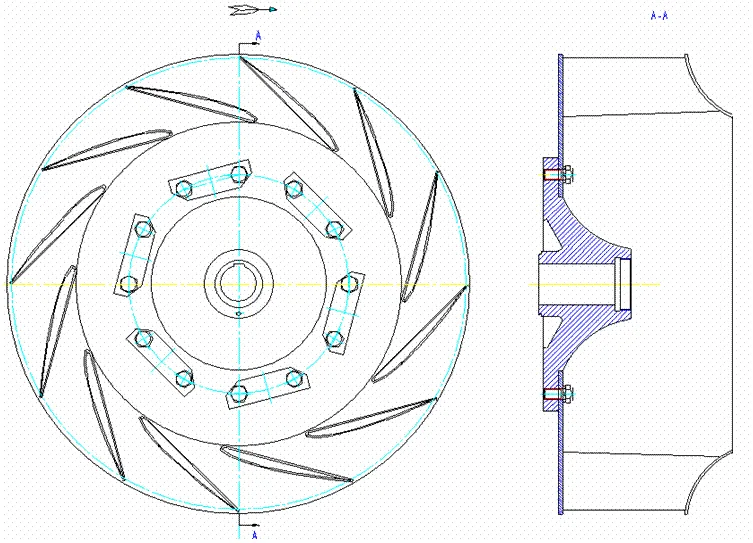

该叶轮在前盘、后盘上进行焊接时,一般采用45°,根据试验情况进行微小的调整。焊接质量按照我国标准执行,叶轮焊接成型(见图1)后,在精度符合要求的动平衡仪上进行动平衡校正。动平衡校正时,根据试验测量情况,将合适大小和质量的平衡块在前盘、后盘上焊接牢固。

叶轮的宽度根据试验情况进行调整,拟在130~140 mm之间。其他要求,例如叶轮与风机电动机的接口尺寸,在整个研制过程中一直保持不变。

图1 焊接式叶轮结构示意图

通风机进风口的设计采用整体式铸铝结构,并适当考虑在这种材料中增加钛合金,这种结构的优点是重量轻、声学流线型好。进风口与叶轮前盘的配合间隙至关重要,一般控制在5 mm左右。

在进行焊接式叶轮通风机性能试验时,通风机轴盘也采用整体式钢结构,以确保机械传动性能。

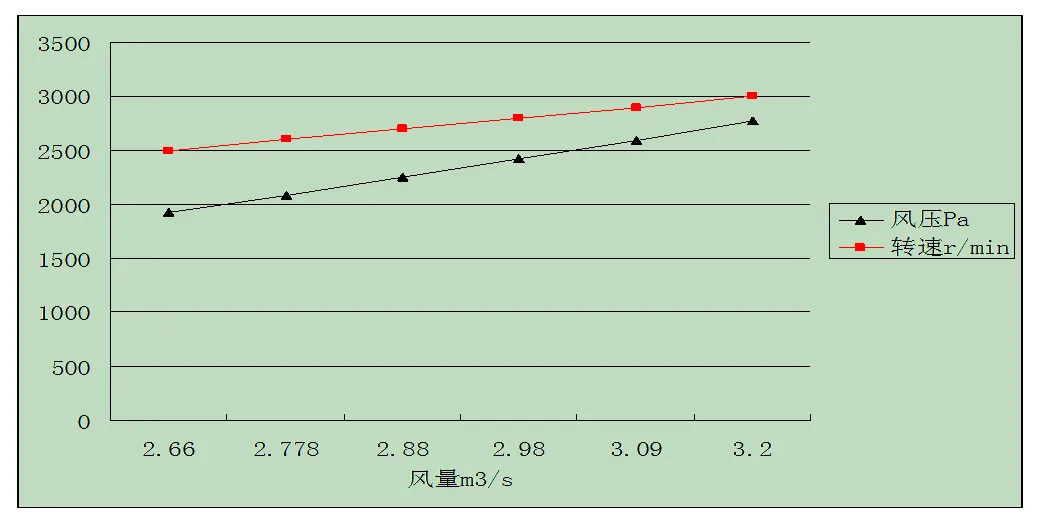

这样,新型通风机除蜗壳以外,基本上都是采用整体式铸铝结构,而蜗壳采用钢板结构,主要是考虑到振动噪声的高指标要求,而且通风机组的整体重量可以做到与原引俄通风机组相当。通风性能见图2。

图2 通风机风量、压力、转速三者关系曲线

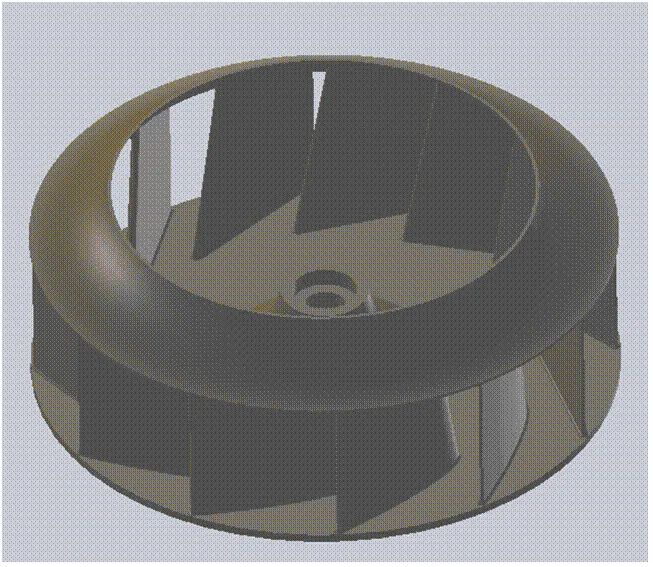

经过试验验证后,分析确定整体式叶轮的结构尺寸,整体式叶轮的结构如图3所示。为了保证通风性能和振动噪声指标要求,在进行铸造整体式叶轮设计、制造与试验时,采取了如下措施:

图3 整体式叶轮的结构示意图

1) 利用声学设计计算,合理设计叶轮直径、叶片数量、叶片倾角、叶片立体形态等结构参数;

2) 叶轮前盘、叶片进行流线型设计;

3) 为了保证叶轮与风机电动机转轴的机械连接可靠性,在铸造时提前放置一个强度合适的钢套,代替轴盘结构部分;

4) 在叶轮后盘适当部位,沿圆周方向设计供校正动平衡所用的减重凸台,以方便于噪声指标的校正;

5) 采用铸造技术,使整体式叶轮质地紧密而不会出现疏松、气孔等不良现象;

6) 叶轮的材质,用Ansys软件进行仿真计算其机械强度来确定,并适当考虑在这种材料中增加钛合金,使结构更轻;

7) 叶轮制成后,进行120 %的额定转速的超速试验;

8) 叶轮超速试验后,利用高精度动平衡校正设备,先单独进行动平衡校正,在风机电动机转子单独完成了动平衡校正之后,再将叶轮与风机电动机的转子一起进行动平衡校正,同时利用转子上的加重和叶轮的减重技术,保证噪声指标满足研制要求;

9) 叶轮与风机电动机转子利用键槽按照标准要求,进行机械连接配合设计相关尺寸;

10) 叶轮制成后,进行专业的外观尺寸检查,并进行超声波探伤检查,对于加工前对材质已进行探伤检查合格的,可以不再进行探伤检查;

11) 在通风机组进行噪声测试时,必要时,对叶轮与转子进行反复动平衡校正,以达到最佳动平衡状态;

12) 由于整体式叶轮的缺点是质地比钢制要脆,在叶轮旋转过程中,不能有异物触碰,因此试验时,尽量注意通风机内部情况的仔细检查。

在进行通风机其他结构设计、制造与试验时,采取了如下措施:

1) 在确保上船安装的可行性,确定蜗壳尺寸不变;

2) 在蜗壳上进行多次声学设计与试验,在蜗壳噪声较大的辐射面上,粘贴吸声材料,将该辐射面设计成双层隔振结构;

3) 在涡舌处进行多次微穿孔板声学设计与试验,在确保通风性能的前提下,变换微穿孔板结构,使辐射噪声得到最大程度的吸收;

4) 多次寻求不同结构尺寸叶轮与不同声学设计的蜗壳的最佳组合。

2.2风机电动机方案

风机电动机仍为直流电动机,中心高与原风机电动机一致,安装接口保持不变。为了保证通风冷却装置的整体性能,同时考虑风机电动机的运行环境要求,风机电动机方案主要通过两方面开展,一方面通过多方案多目标优化电磁设计来满足要求,适当降低电密,降低热负荷;另一方面,工艺上严格质量和加工精度控制,要求动平衡精度为1级。

利用我国小型直流电机成熟的工艺技术,比较来说,仍然存在关键工艺。本电机采用的关键工艺体现在:电枢斜槽冲片叠压、电枢斜槽波绕组、电枢真空压力浸漆和烘焙、转子热套、主磁极线圈的直接绕制、真空压力浸漆和烘焙、换向器灌胶、主体绝缘结构、轴带风扇结构等,这些主要工艺,均已成功应用。但是,由于减振降噪的更高要求,还必须采取有效措施,主要体现在:

1)在保证电机接口不变的情况下,合理设计布置电机底脚的中心位置,尽量使电机的质量重心处于该中心线上,并适当考虑通风机的质量;

2)合理设计轴带风扇的通风性能,优化设计风扇叶轮的直径和片数,合理设计风扇底座等;

3)选择低振动的SKF进口滚动轴承,并注意优中选优进行挑选合适的轴承,合理设计轴承的安装结构;

4)合理设计机座的结构形式,采用钢板叠压结构,既考虑电机磁路的合理需要,有考虑电机散热的优越性,并且整体性好;

5)提高转子动平衡精度,合理设计布置电枢绕组的端部结构,使电枢绕组的端部结构质量尽量均匀分布。

6)同时进行风机电动机的起动电阻及其相关校算,以确保控制系统的匹配性。

2.3进风过滤器

通风机进风过滤器可以直接加在蜗壳上,过滤器的大小约为Φ450 mm×200 mm,选用风阻为200 Pa左右的滤料。滤料的选取,要求既有效地拦截尘埃粒子,又不对气流形成过大的阻力。本滤料采用的非织造纤维材料符合这一要求,杂乱交织的纤维形成对粒子的无数道屏障,纤维间宽阔的空间允许气流通过。目前国内船用电机用空气滤料普遍采用这种材料,厚度为3~5 mm,一般能过滤0.2~0.5 μm的尘埃粒子和油污颗粒。这种材料应用于船内的效果较好,阻力也比较适宜,在配套试验中得到验证。

2.4通风管路方案

原通风系统的风道存在开裂、螺栓松动等问题,需要重新制造风管,为减小噪音,风管上建议敷设阻尼材料。对于完好无损的通风管路经确认可以利用。

3 结论

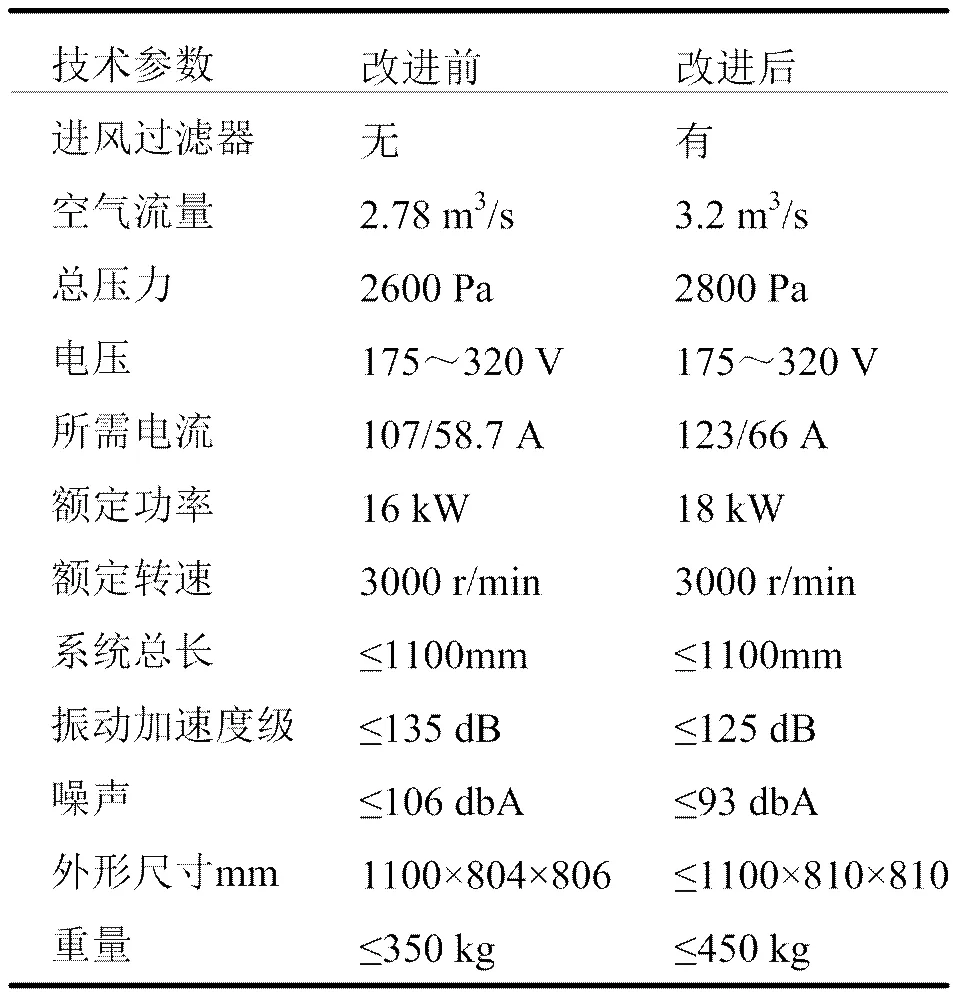

改造前后性能参数对照表见表1。船用通风冷却装置是极其重要的设备,关系着电机电器的长期安全地运行。设计过程中优先采用成熟的设计计算技术,追求运行可靠和技术先进的两者统一。在产品设计、结构、材料、工艺等方面不采用不成熟的新技术。新技术的采用必须有良好的预研基础或进行严格的试验和鉴定,确保风险可控。新型通风机组具有转速高、风量大、噪声低、振动小的优点,值得我国船用大型电机各种通风冷却系统的推广应用。

表1 改造前后性能参数对照表

[1] 机械工程手册、电机工程手册编辑委员会编. 电机工程手册第四卷[M]. 北京: 机械工业出版社, 1982年8月.

[2] 魏士贵等. 理论力学解题方法[M]. 天津:天津科学技术出版社, 1986年12月.

[3] 华绍曾等. 实用流体阻力手册[M]. 北京: 国防工业出版社, 1985年.

[4] 丁舜年著. 大型电机的发热与冷却[M]. 北京: 科学出版社, 1992年.

Analysis on the Improvement for a Marine Import Ventilation System

Hu Zhuo

( CSIC Environment Engineering Co. Ltd, Wuhan 430064, China )

This paper puts forward the improvement idea, and researches principle sample machine for a marine import ventilation system actually. The new type of ventilation system is provided with merits of high rotational speed, high amount of wind, low noise level and low vibration level, which is worth popularization for marine ventilation system.

marine ventilation system; the Improvement Analysis; function parameter

U672

A

1003-4862(2016)04-0057-04

2015-12-07

胡卓(1990-),男。研究方向:电机与电气自动化及其通风冷却工程。