氧化石墨烯/铜基复合材料的微观结构及力学性能

洪起虎,燕绍九,杨 程,张晓艳,戴圣龙

(北京航空材料研究院 石墨烯及应用研究中心,北京 100095)

氧化石墨烯/铜基复合材料的微观结构及力学性能

洪起虎,燕绍九,杨程,张晓艳,戴圣龙

(北京航空材料研究院 石墨烯及应用研究中心,北京 100095)

采用球磨和真空热压烧结方法成功制备氧化石墨烯/铜复合材料。利用OM,SEM,XRD,显微硬度计和电子万能试验机等分析球磨后的复合粉形貌,研究氧化石墨烯添加量对复合微观结构及力学性能的影响。结果表明:制备的氧化石墨烯/铜基复合材料组织致密,氧化石墨烯以片状形态较均匀地分布在铜基体中,并与铜基体形成良好的结合界面。氧化石墨烯质量分数为0.5%时,复合材料的综合力学性能较好,显微硬度和室温压缩强度分别为63HV和276MPa,相对于纯铜基体分别提高了8.6%和28%。其强化机理为剪切应力转移强化、位错强化和细晶强化。

氧化石墨烯/铜基复合材料;真空热压烧结;微观结构;力学性能

铜基复合材料因良好的导电导热和加工性能使其在航空航天、电子和汽车领域具有广泛的应用前景[1]。碳纳米管(CNTs)因其具有强度和韧性高、导电性好等优良性能成为铜基复合材料的主要增强体之一[2,3]。学者们采用电化学沉积(CVD)[4]、电火花烧结(SPS)[5-7]、微波烧结[8]、热压烧结[9]和分子水平混合法[10-12]等方法已经成功制备碳纳米管/铜(CNTs/Cu)复合材料。Daoushb 等[4]采用CVD方法制备的15%(体积分数,下同)CNTs/Cu复合材料的屈服强度达341MPa,约为纯铜的2.85倍;Kim等[5]采用电火花烧结+冷拔工艺制备的10%CNTs/Cu复合材料的抗拉强度提高至281MPa,约为纯铜的1.6倍;Rajkumar等[8]采用微波烧结方法制备的15%CNTs/Cu复合材料的显微硬度相对于纯铜提高了22%;Uddin等[9]采用热压烧结法制备的0.1%(质量分数) CNTs/Cu复合材料的显微硬度相对于纯铜提高了47%。然而,以碳纳米管作为增强相制备铜基复合材料存在一定的局限性。由于碳纳米管容易形成簇状团聚,并且与基体的结合性能较差[13],CNTs/Cu复合材料的力学性能难以获得更大突破[14]。虽然Kim等[5]制备的CNTs/Cu复合材料的抗拉强度提高至281MPa,但其采用的电火花烧结+轧制的制备工艺复杂,难以实现精确控制。

石墨烯是sp2杂化的碳原子形成的单原子层厚度、排列成二维蜂窝状的晶体,具有较大的比表面积以及优良的导电、导热和力学性能。石墨烯自2004年发现以来[15],以其优异的性能引起了广大学者的关注。相比碳纳米管,石墨烯的性能更加优异[16]。目前,国内外很多学者采用石墨烯代替碳纳米管制备出石墨烯/铜基(GNs/Cu)复合材料。Pavithra 等[17]采用电沉积法制备石墨烯增强Cu 基复合材料薄片,其硬度和弹性模量分别达2.5GPa和137GPa。Li等[18]采用电火花烧结方法制备了含有0.8%(体积分数)的Ni-GPL的Cu基复合材料,极限抗拉强度提高了42%。Varol等[19]采用粉末冶金方法制备了不同石墨烯含量的铜基复合材料, 发现添加0.5%(质量分数,下同)石墨烯时导电率最高,为78.5% IACS。

本工作采用乙醇溶液分散和球磨两步法,将不同含量氧化石墨烯与铜粉混合,采用冷压、真空热压烧结制备GO/Cu复合材料。采用光学显微镜和Phenom proX型电子显微镜分析球磨后的复合粉形貌、复合材料的形貌及成分等;利用D8ADVANCE型X射线衍射仪对复合材料进行物相分析;在WDW-200D型电子万能试验机上进行室温压缩实验,压缩速率为0.1mm/min;采用HV-1000型显微硬度计测量复合材料的硬度。同时研究氧化石墨烯的添加对铜基复合材料显微组织和力学性能的影响,并对其增强机理进行讨论。

1 实验材料与方法

1.1GO/Cu复合粉的制备

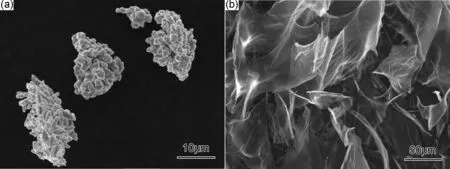

图1为电解铜粉和氧化石墨烯原料的SEM照片。可以看出,电解铜粉呈树枝晶状,粒径大约为10μm(图1(a))。氧化石墨烯呈半透明状,说明厚度非常薄,径向尺寸则在微米级。将氧化石墨烯分散到无水乙醇中,超声振荡1h得到氧化石墨烯溶液,然后将铜粉末加入氧化石墨烯溶液,并封装在球磨罐中球磨5h,转速为360r/min,磨球材质为淬火不锈钢,球料比为10∶1。将球磨后的浆料倒入烧杯,移入80℃水浴锅中,在机械搅拌下干燥处理浆料至半干状态后,转移到真空烘箱中进行充分干燥处理,得到GO/Cu混合粉末。

图1 电解铜粉(a)和氧化石墨烯原料(b)的SEM照片Fig.1 The SEM pictures of electrolytic copper powder (a) and graphene oxide(b)

1.2GO/Cu复合材料的制备

经机械球磨混合的GO/Cu粉末,采用热压烧结方式制备GO/Cu复合材料。制备过程主要分为两个步骤:首先,将不同GO含量的GO/Cu复合粉装填入模具中,在室温下采用10MPa的压力将粉体预压实,并保压10min。采用石墨模具,内径35cm,外径50cm。其次,将预压实的复合粉在800℃,22MPa压力下进行烧结,保压时间为1h,升温速率10℃/min。热压烧结设备为ZRYS-2000型真空热压烧结炉,真空压强为2×10-2Pa。烧结结束后复合材料随炉冷却,制备得到不同氧化石墨烯含量的铜基复合材料。

2 结果与分析

2.1GO/Cu复合粉体观察

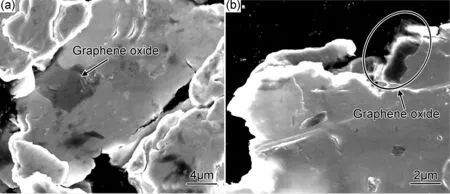

图2为氧化石墨烯含量为0.5%的复合粉的SEM图及EDS分析。由图2可以看出,经球磨后复合粉中的铜颗粒由树枝晶状转变为片状结构。铜颗粒塑性较高,在球磨过程中因钢球的撞击形成片状颗粒,且在冷焊的作用下,结合形成尺寸较大的片状铜基体,如图2(a)所示。由于氧化石墨烯含量较低,氧化石墨烯纳米片黏附在铜基体上,其伸展效果较好。相比于CNTs/Cu复合粉球磨后碳纳米管形成簇状团聚[12]以及GRs/Cu复合粉球磨后石墨烯团聚分布于基体表面[19],本工作制备的GO/Cu复合粉球磨效果较好,氧化石墨烯较均匀地黏附于片状铜颗粒表面。

图2 0.5%GO复合粉末的SEM形貌 (a)低倍;(b)高倍Fig.2 The SEM pictures of 0.5%GO mixture powder (a)low magnification;(b)high magnification

2.2GO/Cu复合材料微观组织观察及结构分析

图3为采用热压烧结方法制备的纯铜及GO/Cu复合材料的宏观形貌。可以看出,纯铜及GO/Cu复合材料试样外观较完整,表面较光亮,表明热压烧结过程中冶金反应较充分。采用阿基米德排水法,测得试样密度分别为8.68g/cm3(Cu),8.70g/cm3(0.5%GO)和8.66 g/cm3(1.0%GO),其相对致密度均高于97%。Varol等[19]采用粉末冶金法制备的GNPs/Cu复合材料的密度最大值为8.46g/cm3。魏炳伟[26]采用真空热压烧结制备的1.0%GNs/Cu复合材料的相对密度只有86.64%。本工作制备的氧化石墨烯/铜复合材料相对密度明显高于文献[19,26]报道的石墨烯/铜复合材料相对密度。

图3 热压烧结后纯铜和复合材料宏观照片 (a)纯铜;(b)0.5%GO;(c)1.0%GOFig.3 Macrostructure of pure copper and composites with different GO contents after hot press sintering(a)pure copper;(b)0.5%GO;(c)1.0%GO

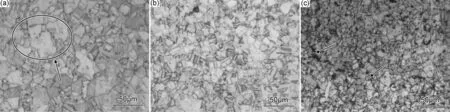

热压烧结后不同氧化石墨烯含量的铜基复合材料金相组织照片如图4所示。可以看出,氧化石墨烯的添加可以细化组织。由图4(a)可以看出,采用热压烧结方法制备的纯铜试样晶粒比较细小,但是局部晶粒比较粗大(如图4(a)箭头所示)。当加入0.5%的氧化石墨烯后,试样的晶粒大小也不均匀,但值得一提的是组织变得更加细小,如图4(b)所示。随着氧化石墨烯的含量增加到1.0%(图4(c)),复合材料的晶粒尺寸进一步减小,但其组织中存在黑色的区域,这可能是氧化石墨烯的团聚造成的。图5 为0.5%GO/Cu复合材料的Cu和C元素的面分布照片,可以看到C元素均匀地分布在基体中。

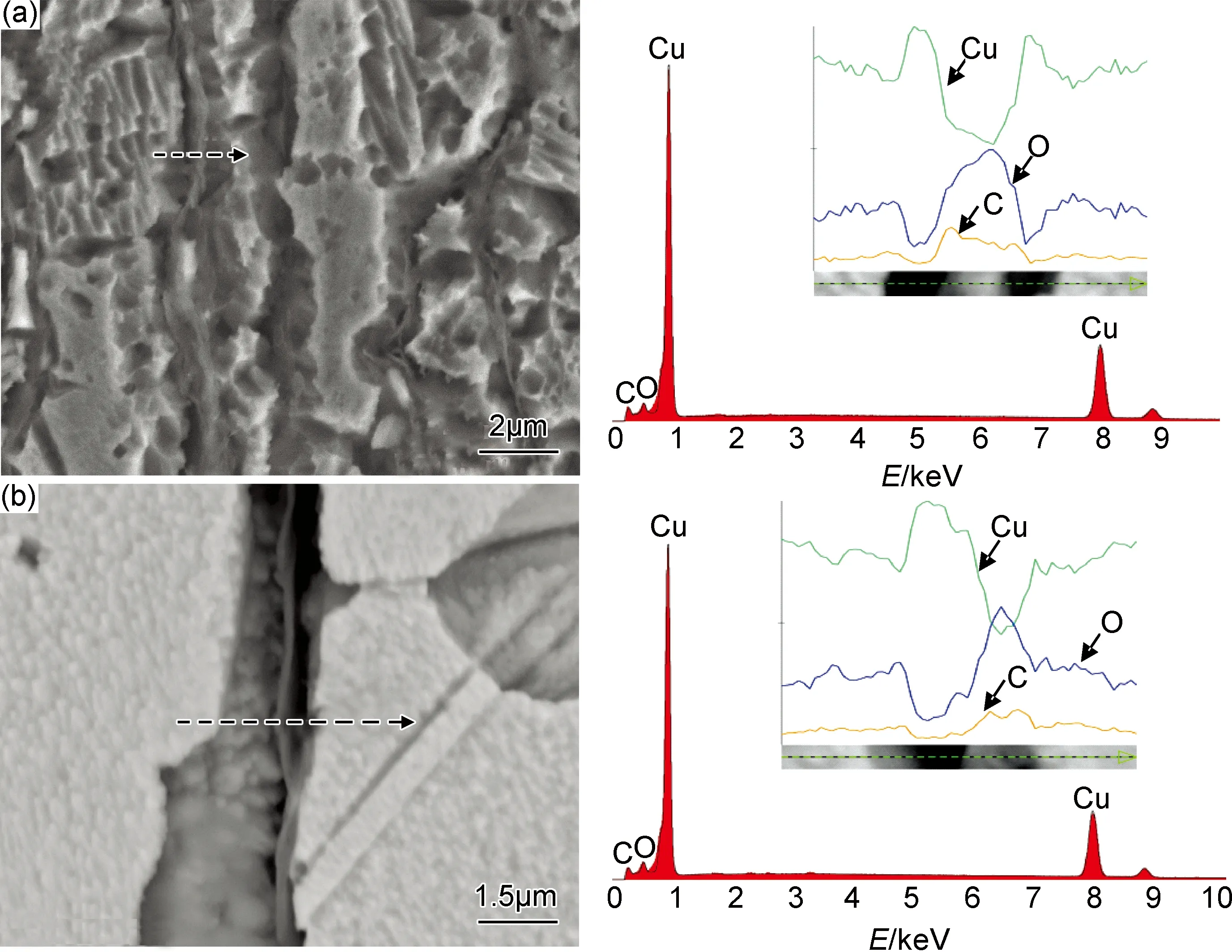

燕绍九等[27]和李多生等[28]分别采用热等静压与热压烧结的方法制备了石墨烯/铝复合材料,经SEM/EDS分析发现,石墨烯与铝基体的结合界面较好,石墨烯以片状形态分布在铝基体中。为了进一步研究氧化石墨烯在铜基体中的存在和分布,对0.5%和1.0%GO复合材料进行SEM/EDS分析,结果如图6所示。由图6(a),(b)可以看出,在晶界处有较清晰的片状物存在,其与基体的界面结合较好,可能为加入的增强体氧化石墨烯片。由该片状物所属区域的EDS线扫描分析可知,在晶界处碳元素衍射峰较高,而铜元素的衍射峰较低,证明该片状物即为添加的氧化石墨烯,这与文献[29]报道的结果相同,也表明即使经受球磨、热压等较大的外加载荷,氧化石墨烯没有被破坏,依然以片状形态分布在铜晶粒的晶界处,这正是GO/Cu复合材料组织细化的原因。一般来说,在烧结后期及随炉冷却过程中,复合材料的晶粒主要通过晶界迁移的方式长大。与第二相颗粒分布在晶界处产生的钉扎作用类似,片状氧化石墨烯分布在晶界处,也能有效地减弱晶界迁移速率,从而抑制晶粒的长大。由于氧化石墨烯纳米片具有超大的比表面积,其产生的细化晶粒效果会高于第二相颗粒。Liu等[29]研究GNSs/TiC复合材料时发现,添加1.0%(体积分数)的石墨烯片可以完全抑制复合材料的晶粒长大。在EDS图谱中还出现了氧元素衍射峰,这是由于氧化石墨烯中含氧官能团发生分解,或者在制备过程中混入了少量的空气造成的[28]。

图4 热压烧结后纯铜和复合材料的金相组织照片 (a)纯铜;(b)0.5%GO;(c)1.0%GOFig.4 OM images of pure copper and composites with different GO contents after hot press sintering(a)pure copper;(b)0.5%GO;(c)1.0%GO

图5 热压烧结制备的0.5%GO复合材料的SEM照片(a)及选区Cu(b),C(c)的EDS谱Fig.5 SEM image (a) and EDS spectra of selective district copper distribution (b) and carbon distribution (c) of 0.5%GO composites

图6 GO/Cu复合材料SEM图及箭头所指区域的线扫描结果 (a)0.5%GO;(b)1.0%GOFig.6 SEM images and EDS spectra of GO/Cu composites (a)0.5%GO;(b)1.0%GO

2.3纯铜及GO/Cu复合材料的力学性能

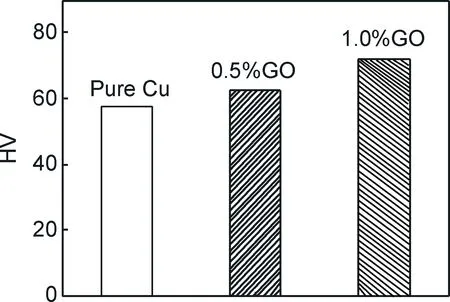

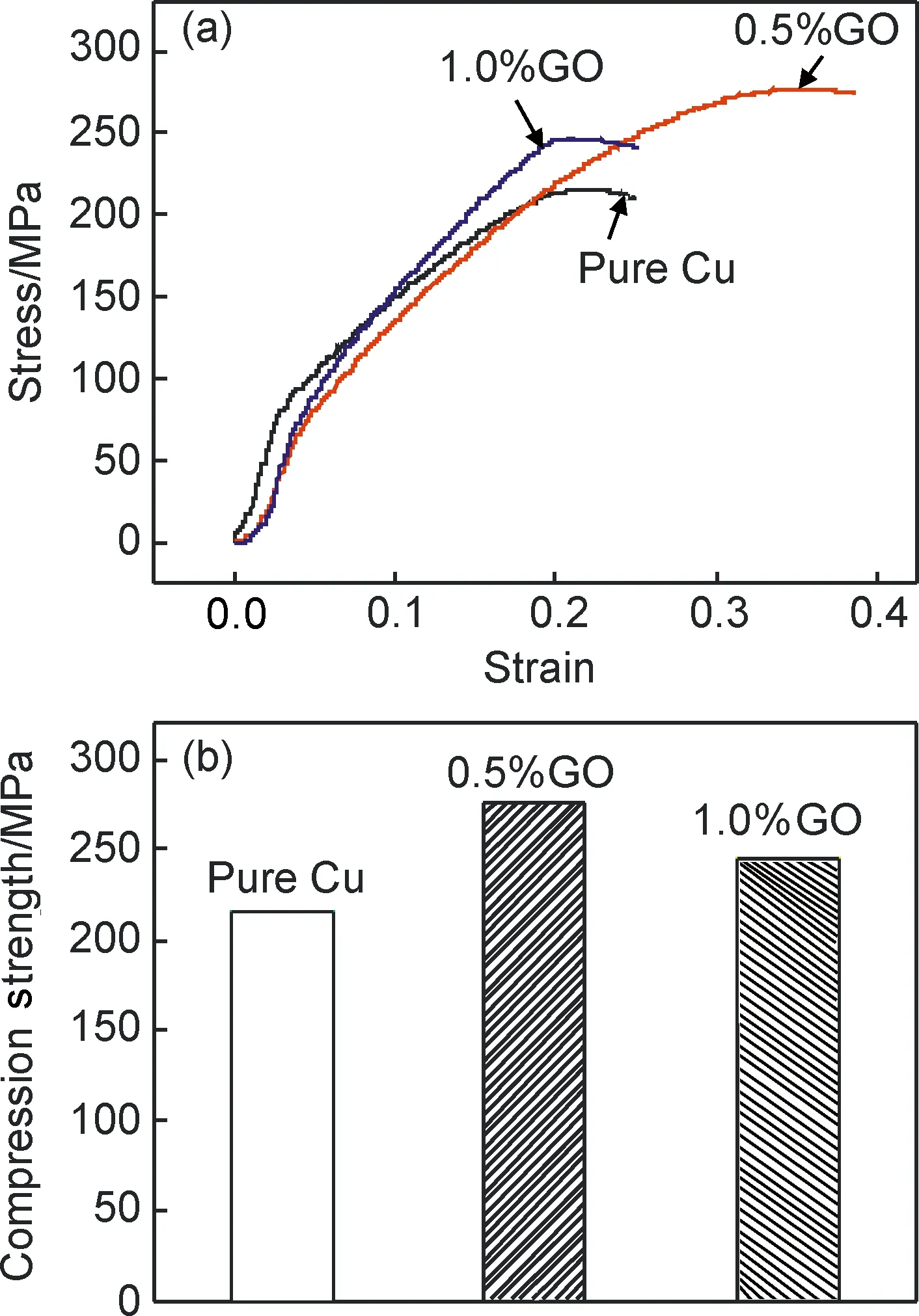

图7是纯铜及GO/Cu复合材料的显微硬度。可以看出,随着氧化石墨烯含量的增加,复合材料的显微硬度逐渐增加。热压烧结制备的纯铜试样显微硬度为58HV左右;当氧化石墨烯添加量为0.5 %时,复合材料的显微硬度升高至63HV,相对于纯铜试样提高了8.6%;随着氧化石墨烯含量增加至1.0%,复合材料显微硬度升高至72HV,相对于纯铜试样提高了24.5%。纯铜和GO/Cu复合材料的室温压缩曲线及其压缩强度变化如图8所示。从图8可以看出,相比于纯铜,氧化石墨烯的添加显著提高了复合材料的压缩强度;但随着氧化石墨烯含量的增加,复合材料的压缩强度呈现先增大后减小的趋势。0.5%GO/Cu复合材料的压缩强度(276MPa)比纯铜的压缩强度(215MPa)增加了28%,当氧化石墨烯含量达到1.0%时,复合材料压缩强度出现下降趋势。

图7 纯铜及GO/Cu复合材料的显微硬度Fig.7 Vickers hardness of pure copper and GO/Cu composites

对于石墨烯/铜基复合材料,存在3种增强机理:剪切应力转移强化、位错强化和细晶强化[1,30,31]。一般认为石墨烯增强铜基复合材料的强化效果很大程度上取决于能否在金属基体和增强体的界面上实现有效的应力转移,其引起的强化程度ΔσLT可以用式(1)表示:

ΔσLT=pfvσm

(1)

式中:p为增强体的纵横比;fv为增强体的体积分数;σm为增强体的强度。由于石墨烯具有表面积大、厚度非常小的特点,故其p值很大,这有利于外力从铜基体转移到石墨烯片。同时,石墨烯的强度高达130GPa,因此即使复合材料中添加很少量的石墨烯,也能起到较可观的增强效果。

铜在室温下的热膨胀系数为24×10-6K-1,而石墨烯在室温下的热膨胀系数为-6×10-6K-1,两者之间存在巨大的差异。这种差异会使即将发生移动的位错界面产生晶格畸变,从而在石墨烯附近形成一个具有高位错密度的区域,起到强化的作用。该种机制引起的强化作用ΔσCET可用式(2)进行估算:

(2)

式中:α为常数;G和b分别为基体的剪切模量和柏氏矢量;ΔT为温度变化;ΔC为增强体与基体之间的线膨胀系数之差;dp为增强体的平均尺寸。在石墨烯增强铜基复合材料中,由于基体铜与增强体石墨烯之间的线膨胀系数之差较大,即ΔC值较大,因此增强效果较好。

图8 纯铜和GO/Cu复合材料的室温压缩曲线(a)与压缩强度(b)Fig.8 Compression curves (a) and compression strength (b) of pure copper and GO/Cu composites

由Hall-Petch公式可知,随着晶粒尺寸的减小,材料的强度将得到提高。通过对图4分析发现,氧化石墨烯的添加可以细化组织,从而起到细晶强化的作用;因此,氧化石墨烯增强铜基体是由剪切应力转移强化、位错强化和细晶强化共同作用产生的。但是,随着含量的增加,石墨烯容易产生团聚,反而使得复合材料的力学性能有所下降。

3 结论

(1)采用乙醇溶液分散和球磨两步法能有效地分散氧化石墨烯,获得混合均匀的氧化石墨烯/铜复合粉体。

(2)采用冷压+真空热压烧结的方法成功制备了相对致密度高于97%的氧化石墨烯/铜基复合材料。增强体氧化石墨烯以片状形态较均匀地分布在铜基体中,并与铜基体形成了良好的结合界面。

(3)随着氧化石墨烯含量的增加,复合材料的显微硬度逐渐提高,而室温压缩强度则先增加后减小。当氧化石墨烯含量为0.5%时,复合材料的综合力学性能较好,显微硬度和室温压缩强度分别为63HV和276MPa,相对于纯铜基体分别提高了8.6%和28%。

(4)石墨烯的强化为剪切应力转移强化、位错强化和细晶强化的共同作用。

[1]岳红彦, 高鑫, 林轩宇, 等.石墨烯增强铜基复合材料的研究现状[J]. 哈尔滨理工大学学报, 2014, 19(5): 1-4.

YUE H Y, GAO X, LIN X Y, et al. Progress of graphene reinforced copper matrix composite[J]. Journal of Harbin University of Science and Technology, 2014, 19(5): 1-4.

[2]BAKSHI S R,LAHIRI D, AGARWAL A. Carbon nanotube reinforced metal matrix composites:a review[J]. International Materials Reviews, 2010, 55(1): 41-64.

[3]CHEN X, XIA J, PENG J, et al. Carbon-nanotube metal-matrix composites prepared by electroless plating[J]. Composites Science and Technology, 2000, 60(1): 301-306.

[4]DAOUSHB W M, LIMA B K, MOA C B. Electrical and mechanical properties of carbon nanotube reinforced copper nanocomposites fabricated by electroless deposition process[J]. Materials Science and Engineering:A, 2009, 60: 247-253.

[5]KIM K T, CHA S I, HONG S H, et al. Microstructures and tensile behavior of carbon nanotube reinforced Cu matrix nanocomposites[J]. Materials Science and Engineering:A, 2006, 430(1-2): 27-33.

[6]CHO S C, KIKUCHI K K, MIYAZAKI T, et al. Multiwalled carbon nanotubes as a contributing reinforcement phase for the improvement of thermal conductivity in copper matrix composites[J]. Scripta Materialia, 2010, 63(4): 375-378.

[7]CHO S C, KIKUCHI K K, KAWASAKI A. On the role of amorphous intergranular and interfacial layers in the thermal conductivity of a multi-walled carbon nanotube-copper matrix composite[J]. Acta Materialia, 2012, 60(2): 726-736.

[8]RAJKUMAR K, ARAVINDAN S. Tribological studies on microwave sintered copper-carbon nanotube composites[J]. Wear, 2011, 270(9-10): 613-621.

[9]UDDIN S M, MAHMUD T,WOLF C, et al. Effect of size and shape of metal particles to improve hardness and electrical properties of carbon nanotube reinforced copper and copper alloy composites[J]. Composites Science and Technology, 2010, 70(16): 2253-2257.

[10]KIM K T, ECKERT J R, LIU G, et al. Influence of embedded-carbon nanotubes on the thermal properties of copper matrix nanocomposites processed by molecular-level mixing[J]. Scripta Materialia, 2011, 64(2): 181-184.

[11]LIN B K,MO C B,NAM D H, et al. Mechanical and electrical properties of carbon nanotube/Cu nanocomposites by molecular-level mixing and controlled oxidation process[J]. Journal of Nanoscience & Nanotechnology,2010, 10(10):78-84.

[12]XUE Z W, WANG L D, ZHAO P T, et al. Microstructures and tensile behavior of carbon nanotubes reinforced Cu matrix composites with molecular-level dispersion[J]. Materials and Design, 2012, 34: 298-301.

[13]DAS S, LAHIRI D, LEE D Y, et al. Measurements of the adhesion energy of graphene to metallic substrates[J]. Carbon, 2013, 59: 121-129.

[14]SIE C T. Recent progress in the development and properties of novel metal matrix nanocomposites reinforced with carbon nanotubes and graphene nanosheets[J]. Materials Science and Engineering Reports, 2013, 74(10): 281-350.

[15]NOVOSELOV K S, GEIM A K, MOROZOV S V, et al. Electric field effect in atomically thin carbon films[J]. Science, 2004, 306(5696): 666-669.

[16]KIM K S, ZHAO Y, JANG H, et al. Large-scale pattern growth of graphene films for stretchable transparent electrodes[J]. Nature, 2009, 457(7230): 706-710.

[17]PAVITHRA C L, SARADA B V, RAJULAPATI K V, et al. A new electrochemical approach for the synthesis of copper-graphene nanocomposite foils with high hardness[J]. Scientific Reports, 2014, 4: 4049-4055.

[18]LI M, CHE H, LIU X, et al. Highly enhanced mechanical properties in Cu matrix composites reinforced with graphene decorated metallic nanoparticles[J]. Materials Science, 2014, 49(10): 3725-3731.

[19]VAROL T, CANAKCI A. Microstructure, electrical conductivity and hardness of multilayer graphene/copper nanocomposites synthesized by flake powder metallurgy[J]. Metals and Materials International, 2015, 4: 704-712.

[20]凌自成, 闫翠霞, 史庆南, 等. 石墨烯增强金属基复合材料的制备方法研究进展[J]. 材料导报, 2015, 29(4): 143-149.

LIN Z C, YAN C X, SHI Q N, et al. Recent progress in preparation methods for metal matrix composite materials reinforced with graphene nanosheets[J]. Materials Review, 2015, 29(4): 143-149.

[21]JEONG H K, LEE Y P, LAHAYA R J W E, et al. Evidence of graphitic AB stacking order of graphite oxides[J]. Journal of the American Chemical Society, 2008, 130: 1362-1366.

[22]BARINOV A, MALCIOGLU O B, FABRIS S, et al. Initial stages of oxidation on graphitic surface: photoemission study and density functional theory calculations[J]. Journal of Physical Chemistry C, 2009, 113(21): 9009-9013.

[23]邓尧, 黄肖容, 邬晓龄. 氧化石墨烯复合材料的研究进展[J]. 材料导报, 2012, 26(8): 84-87.

DENG Y, HUANG X R, WU X L. Review on graphene oxide composites[J]. Materials Review, 2012, 26(8): 84-87.

[24]周静. 氧化石墨烯和石墨烯的制备、表征与应用[D]. 南京: 南京大学, 2011.

ZHOU J. Synthesis, characterization and application of graphene oxide and graphene[D]. Nanjing: Nanjing University, 2011.

[25]李彬. 石墨烯/铜复合材料制备及性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2012.

LI B. Preparation and properties of graphene/copper composites[D]. Harbin: Harbin Institute of Technology, 2012.

[26]魏炳伟. 铜-石墨烯复合材料制备和性能的研究[D]. 重庆: 重庆理工大学, 2014.

WEI B W. Research on preparation and properties of copper-graphene composites[D]. Chongqing: Chongqing University of Technology, 2014.

[27]燕绍九, 杨程, 洪起虎, 等. 石墨烯增强铝基复合材料的研究[J]. 材料工程, 2014, (4): 1-6.

YAN S J, YANG C, HONG Q H, et al. Research of graphene-reinforced aluminum matrix nanocomposites[J]. Journal of Materials Engineering, 2014, (4): 1-6.

[28]李多生, 吴文政, QIN Q H, 等. 石墨烯/Al复合材料的微观结构及力学性能[J]. 中国有色金属学报, 2015, 25(6): 1498-1504.

LI D S, WU W Z, QIN Q H, et al. Microstructure and mechanical properties of graphene/Al composites[J].The Chinese Journal of Nonferrous Metals, 2015, 25(6): 1498-1504.

[29]LIU X, LI J L, YU X W, et al. Graphene nanosheet/titanium carbide composites of a fine-grained structure and improved mechanical properties[J]. Ceramics International, 2016, 42(1): 165-172.

[30]ZHANG D D, ZHAN Z J. Strengthening effect of graphene derivatives in copper matrix composites[J]. Journal of Alloys and Compounds, 2016, 654: 226-233.

[31]CHEN F Y, YING J M, WANG Y F, et al. Effects of graphene content on the microstructure and properties of copper matrix composites[J]. Carbon, 2016, 96: 836-842.

Microstructure and Mechanical Properties of Graphene Oxide/Copper Composites

HONG Qi-hu,YAN Shao-jiu,YANG Cheng,ZHANG Xiao-yan,DAI Sheng-long

(Research Center of Graphene Applications,Beijing Institute of Aeronautical Materials,Beijing 100095,China)

Graphene oxide/copper (GO/Cu) composites were successfully synthesized through the ball milling and vacuum hot press sintering process. The morphologies of the mixture powders, and the microstructure and mechanical properties of GO/Cu composites were investigated by OM, SEM, XRD, hardness tester and electronic universal testing machine, respectively. The results show that the GO/Cu composites are compact. Graphene oxide with flake morphology is uniformly dispersed and well consolidated with copper matrix. When the mass fraction of graphene oxide is 0.5%, the microhardness and compress strength at RT reach up to 63HV and 276MPa, increased by 8.6% and 28%, respectively. The strengthening mechanism is load transfer effect, dislocation strengthening and fine crystal reinforcing.

graphene oxide/copper composite;vacuum hot press sintering;microstructure;mechanical property

10.11868/j.issn.1001-4381.2016.09.001

TB383;TG146.1+1

A

1001-4381(2016)09-0001-07

2016-06-15;

2016-08-04

燕绍九(1980-),男,博士,高级工程师,主要从事磁性材料及石墨烯应用研究工作,联系地址:北京市81信箱72分箱(100095),E-mail:shaojiuyan@126.com