100 MW燃煤锅炉硫酸氢铵堵塞空气预热器原因分析及应对措施

郭义杰

(广州市旺隆热电有限公司,广东 广州 511340)

100 MW燃煤锅炉硫酸氢铵堵塞空气预热器原因分析及应对措施

郭义杰

(广州市旺隆热电有限公司,广东 广州 511340)

某电厂完成烟气污染物超洁净排放改造,机组运行一段时间后出现硫酸氢铵(ammonium bisulfate,ABS)严重沉积堵塞管式空气预热器的问题。针对此问题介绍了ABS的生成机理,并分析了ABS生成的原因。基于理论分析,结合该电厂的实际情况,提出了增加喷氨格栅喷孔数和改造喷氨前弯头处导流板的方案,以减小稀释风阻力,提高喷氨流场的均匀性和可调性。改造后稀释风流量提升明显,选择性催化还原脱硝反应器出口NOx质量浓度的不均匀性显著降低,空气预热器压差明显下降且运行稳定,表明ABS堵塞空气预热器问题得到了有效解决。

脱硝改造;管式空气预热器;硫酸氢铵(ABS);氨逃逸;堵塞

1 概述

出于对环境问题的考虑,我国越来越多的燃煤电厂进行了脱硝工艺改造。脱硝改造主要是低氮燃烧改造和选择性催化还原(selective catalytic reduction,SCR)反应器改造,随着SCR反应器投运时间的增加,以及环保排放标准的提高,一些问题也逐渐引起关注,其中空气预热器(以下简称“空预器”)硫酸氢铵(ammonium bisulfate,ABS)堵塞问题尤为突出[1-2],大大影响了电厂的安全经济运行。因此研究ABS生成机理及生成原因具有重要的意义。

1.1空预器概况和脱硝工艺

某电厂2台锅炉均为东方锅炉实业公司制造,型号为DG420/9.8-II2。锅炉型式为高温高压自然循环、“Π”型结构、露天布置、全钢架悬吊、平衡通风、四角切圆燃烧、固态排渣汽包煤粉炉,燃烧器为低氮燃烧器。管式空预器采用双级布置立式管箱,共3层,上级空预器为1层单行程,下级空预器为上下2层三行程。

烟气脱硝工程采用单炉双体SCR结构体、高灰型布置的SCR脱硝工艺,即SCR反应器进口烟道连接锅炉高温省煤器出口,烟气经过SCR反应器后,由出口烟道引至锅炉高温空预器进口,SCR反应器布置在炉后烟道的上方,未设烟气旁路。脱硝装置处理100%烟气量,催化剂层数采取“2+1”模式布置。SCR反应器安装双吹扫装置,采用蒸汽吹灰器和声波吹灰器。在每个反应器进、出口安装实时监测装置,具有就地和远方监测显示功能。制氨系统采用尿素热解制氨工艺。

1.2空预器堵塞情况

该电厂1号机组完成超洁净改造后,2015年2月5日投入运行。对2月份以来1号炉接近满负荷工况下的空预器压差等参数进行了统计,见表1。

从表1可以看出,在接近额定负荷、SCR反应器入口氧量相对较为稳定的情况下,从2月初到4月底,下级空预器前后压差由570 Pa迅速升高到1 270 Pa,引风机总电流升高了24 A,锅炉排烟温度升高了11 ℃。判断下级空预器逐步出现堵塞情况,这大大增加了锅炉排烟损失及风机电耗,降低了锅炉效率。

郭义杰:100MW燃煤锅炉硫酸氢铵堵塞空气预热器原因分析及应对措施在5月临停期间对1号炉空预器进行检查,发现1号炉低温空预器下级炉前A侧第三个管箱表面积灰严重,覆盖超过2/3的管箱表面,积灰厚度10 cm左右,且大部分积灰为较硬的渣,如图1所示;部分上级管箱出口管口有冰挂状积灰,如图2所示;另外下级管箱入口管口积灰很硬,黏在管口,使得管口通流面积减小,如图3所示。对积灰管箱进行了清理,并用消防水冲洗后重新投入运行。但由于管道内积灰较硬,难以冲洗干净,此次停炉冲洗效果不佳。运行至7月,满负荷下引风机出力基本达到最大出力,不得不降低风量运行。至8月,在保证安全运行的情况下,不得不降低锅炉出力约20 t/h,运行经济性大大降低,被迫于9月初停炉进行处理。

表1 风机电流、低温空预器压差等参数统计

注:表中NOx质量浓度为标准状态下、干基、φ(O2)=6%时的质量浓度,下同。

图1 空预器积灰

图2 冰挂状积灰

图3 下级空预器管口积灰

2 空预器积灰堵塞原因分析

分析认为ABS是引起堵塞的主要原因。ABS的熔点为147 ℃,通常沉积在空预器中间部位传热元件上,在液态向固态转变时吸附灰分,造成空预器积灰堵塞。

2.1ABS生成机理

SCR或非选择性催化还原法(selective non-catalytic reduction,SNCR)烟气脱硝是利用氨气脱除烟气中的NOx,一般来说,喷入的氨未能全部参与反应,而逃逸的氨易与烟气中的SO3反应生成硫酸铵(ammonium sulfate,AS)和ABS,其中ABS的生成量与烟气中NH3和SO3的含量成正比[3-4]。由于SCR脱硝催化剂具有氧化性,可将烟气中的SO2转化为SO3,因此采用SCR工艺的机组生成的ABS远多于SNCR。

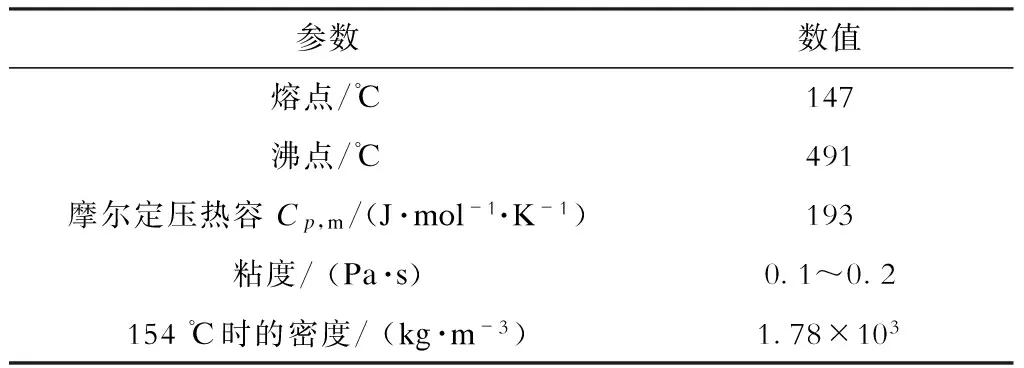

AS是一种干燥的粉末状固体,无腐蚀性,易通过吹灰清除;ABS的物理特性见表2[3],ABS黏性很强,会以液态形式在物体表面聚集或以液滴形式分散于烟气中。电厂锅炉空预器冷端运行温度一般低于ABS的露点,引起ABS沉积并黏附飞灰。当SCR喷氨不均匀或催化剂严重失活时,下游空预器的ABS腐蚀风险加大。

表2ABS的物理特性

参数数值熔点/℃147沸点/℃491摩尔定压热容Cp,m/(J·mol-1·K-1)193粘度/(Pa·s)0.1~0.2154℃时的密度/(kg·m-3)1.78×103

1982年Radian建立了空预器内ABS生成的动力学方程[5],如式(1)所示,用R值表征空预器内ABS的生成速率,其值越大,生成反应速率越快。

(1)

(2)

式中:tIFT为ABS生成的初始温度,对于中低硫燃煤,tIFT为200~220 ℃,高硫燃煤tIFT值更高;trep为离开气体平均温度,℃;tcold,end为空预器冷段金属温度,℃;texit,end为空预器烟气出口温度,℃;φ(SO3)、φ(NH3)分别为烟气中SO3和NH3的体积分数。

运行经验和热力学分析都表明,ABS的生成取决于反应物的浓度和它们的比例[6]。ABS的生成量随NH3和SO3浓度的增加而增加,烟气中SO3、NH3的高浓度将促进ABS的生成及其在空预器上的沉积。ABS的生成同时依赖于温度,当烟气温度略低于tIFT时,ABS即开始生成;当烟气温度下降到低于tIFT约25 ℃时,ABS生成反应可完成95%。ABS的确切生成区域取决于tIFT和空预器温度。

2.2ABS生成原因分析

ABS的生成与空预器中的SO3和NH3浓度密切相关。烟道中的SO3主要来自于锅炉燃烧和SO2的氧化,NH3主要来自于SCR脱硝过程中逃逸的氨。

2.2.1SO3生成量增加

烟气中的SO3一部分来自于炉膛燃烧,烟气在氧体积分数高、温度高的燃烧区停留时间越长,SO3的生成量就越多。因此为抑制NOx生成而采用空气分级燃烧或浓淡燃烧法,其形成的还原性气氛也有助于降低炉膛中SO3的生成。此外通过掺烧低硫煤、向炉膛内喷入钙镁等措施也可减少SO3的生成量[7]。

另一部分SO3来自SCR脱硝过程中催化剂对SO2的氧化,其反应方程式如下:

2SO2+O2+V2O4→ 2VOSO4.

2VOSO4→V2O5+SO2+SO3.

对于商用钒基催化剂,钒的负载量不宜太高,通常控制在1%左右可减少SO3的生成;同时,减小催化剂孔道的壁厚也可降低SO3生成。此外,提高催化剂活性组分WO3的含量,亦可抑制SO2的氧化。

2.2.2氨逃逸率增加

一般来说,决定ABS生成量的主要条件是氨的逃逸量。当氨逃逸率在1μL/L以下时,ABS生成量很少,空预器的堵塞现象不明显;若氨逃逸率增加到2μL/L,据日本AKK测试结果表明,空预器运行0.5 年后其阻力增加约30%;若氨逃逸率增加到3μL/L,空预器运行0.5 年后阻力增加约50%[8]。

由于燃煤的含硫量(质量分数,下同)决定着烟气中SO3的含量,而SO3的含量对ABS的生成有显著影响,所以对于不同含硫量的煤种,氨逃逸量的控制要求也不同[9]:低硫煤(含硫量1%)时氨逃逸率小于6μL/L;中硫煤(含硫量1.5%)时氨逃逸率小于4μL/L;高硫煤(含硫量3%)时氨逃逸率小于2μL/L。

影响氨气逃逸率过大的主要因素如下[9]。

2.2.2.1流场不均匀

烟气流场不均匀使得在烟气流速较高的部位氨气与烟气无法充分混合,并且烟气流场偏差会造成喷氨格栅及催化剂的过度吹损。喷氨管道被吹损出现孔洞,会引起NH3与NOx物质的量比分布不均匀,氨和烟气混合较差,同时烟气速度的偏差越大意味着化学反应时间偏差越大,最终导致SCR脱硝出口NOx质量浓度不易控制,氨逃逸率增大。

对1号SCR脱硝装置性能进行检测时发现,SCR反应器进口的烟气流速分布均小于设计的最大流场偏差(10%),A侧进口流速的相对偏差为9.2%,平均值为14.1m/s;B侧进口流速的相对偏差为9.6%,平均值为14.3m/s。两侧流场偏差值均小于设计值,因此,流场不均匀不是氨逃逸率增大的主要原因。

2.2.2.2喷氨调节差

在SCR脱硝过程中氨的喷入量是由各喷氨格栅调整门控制的,氨气的喷入量应按照设定的NH3与NOx物质的量比或满足机组当前运行负荷条件下脱除NOx的需要量而设定[10]。而该厂运行中,各喷氨格栅调整门全开,通过A、B侧总门来调节喷氨总量,调节效果得不到保证。调节效果差意味着局部喷入的氨气大于需要值,形成氨逃逸。

脱硝性能测试结果显示脱硝反应器进口的NOx分布是比较均匀的,对于A、B反应器,NOx质量浓度的相对偏差分别仅为6%和4%。但催化剂出口的NOx分布十分不均匀,对于A、B反应器,NOx质量浓度的相对偏差分别高达80%和62%。A反应器出口NOx质量浓度的分布呈现固定端高、扩建端低的规律。B反应器出口NOx质量浓度的分布呈现扩建端高、固定端低的规律。把A、B反应器作为一个整体来看,NOx质量浓度呈现两端高、中间低的分布规律。

针对反应器出口NOx质量浓度的实际偏差情况,对喷氨格栅进行了调整。调整思路是减少中间的喷氨量,适当增加两侧区域的喷氨量。每个反应器均有5个喷氨格栅手动调节阀,编号由A1至A5和由B1至B5。调整前,所有注氨格栅的手动门的开度为“全开”位置。调整共进行了2次。第一次调整是将A3、A4、A5、B1、B2、B3关至50%,其他维持不变,调整后喷氨流量、出口NOx质量浓度分布的变化不大;于是进行第二次调整,将A4、A5关至25%,其余阀门维持第一次调整后的开度,调整后出口NOx质量浓度分布不均匀并没有得到改善,稀释风总流量(标态下的体积流量,下同)下降约100m3/h。

1号脱硝高温稀释风机的设计参数为:稀释风流量qV=2 200m3/h、风压p=10kPa、风温t=305 ℃,而实际运行中qV为1 500~1 800m3/h、p为6~8kPa、t为280~310 ℃。在环保排放标准提高后,随着投入的尿素溶液量增加,需要的热解风量相应增加,但是稀释风机与设计风量偏差较大。根据稀释风机的运行数据,初步判断是管道阻力过大导致稀释风机出力不足。受稀释风总量偏低制约,为了安全性考虑,试验结束后喷氨格栅所有阀门恢复至全开的位置。因此反应器内部喷氨流场极不均匀,严重影响脱硝效率,导致局部氨逃逸增加。

2.2.2.3运行温度低

SCR催化剂的活性温度区间通常为320~400 ℃,SCR装置最低运行温度必须高于催化剂最低温度限值。当运行温度低于该值时,催化剂活性下降,为保证脱硝效率,需喷入更多的氨,必然导致氨逃逸增大。如果运行温度长期过低,尤其是处于ABS液态温度区间时,ABS长期黏附在催化剂层,将导致催化剂活性明显下降,甚至导致催化剂不可恢复性失活。当运行温度低于ABS露点温度时,连续运行的时间必须控制在300h以内,同时每层催化剂各点的温度必须在270 ℃以上[6]。

该厂要求锅炉启动后SCR反应器入口烟气温度超过300 ℃才开始喷氨,停炉时低于300 ℃退出喷氨,正常运行中,SCR反应器入口烟气温度不会低于320 ℃,因此不存在运行温度低、催化剂活性降低造成氨逃逸率增加。

2.2.2.4催化剂老化

在SCR脱硝装置运行期间,烧结、磨损、中毒和积灰等现象都会引发催化剂的失活、老化。这使得在保证脱硫装置出口NOx质量浓度不超标的情况下,不得不喷入更多的氨,造成氨逃逸率增加。机组每年定期检修时均会对催化剂模块进行分析化验,并根据催化剂老化情况对各层催化剂进行科学地更换或再生。

2.2.2.5氨逃逸率检测不准确

氨逃逸率的检测不及时、检测值的不准确使得在不同负荷、脱硝效率和NOx质量浓度下无法正确监控氨逃逸的情况,造成氨逃逸率增大。该电厂统计了1号锅炉脱硝系统1月份的运行数据发现,氨逃逸率部分数据为零甚至为负值,不准确,这失去监控意义。分析认为该厂刚更换新型氨逃逸检测表计,未及时校对、标定表计是氨逃逸率检测不准确最主要的原因。

基于以上原因分析,稀释风系统阻力大导致稀释风风量不足而引起的喷氨调节差,是氨逃逸增大的主要原因。针对此原因,完成了喷氨格栅改造方案的设计,并实施改造。

3 系统改造方案

3.1现有喷氨格栅模型分析

根据SCR脱硝施工图纸,对SCR脱硝喷氨管至喷孔的阻力进行模拟计算。按稀释风机实际运行风量qV=1 765m3/h计算的结果显示:模型出口的静压为0时,模型烟气入口的全压约885Pa,氨/空气混合气入口的全压约5 823Pa,模型烟气出口的全压约133Pa。第一催化剂上层上方0.5m截面烟气中氨的质量浓度偏差约6.67%。为了降低喷氨管道的压力损失,同时增强氨与烟气混合的均匀性,并在考虑降低改造成本的基础上,提出如下系统改造方案:

a)增加每根喷氨管的开孔数量,开孔后总数量约为原来数量的2倍,新开孔孔径与原开孔直径(8mm)相同。

b)增大两侧喷氨孔直径。每根喷氨管第一组及最后一组的喷氨孔距两侧烟道壁面120mm,而增加孔数后2组喷孔之间的间距由240mm减少至120mm,原喷氨孔孔径均为8mm,造成中间喷氨量相对有所增加,而两侧喷氨量相对减少。为了保证两侧喷氨量与所对应的流场区域相匹配,增大两侧喷氨孔直径为10mm。

c)为有效加强氨的混合均匀性,减少喷氨前弯头处导流板的加强筋板数量,由原来的3片改为仅中间1片。

3.2改造数值模拟结果

按照现有稀释风机设计风量qV=2 200m3/h,在模型烟气入口、出口全压不变的情况下,通过数值模拟计算,得出结果:

a)对喷氨阻力进行核算,采用增加喷氨孔数方案可以将喷氨管道整体压力损失由改造前的8 088Pa降低至2 718Pa,降低了5 370Pa。

b)对氨混合状况进行核算,采用减少加强筋板数量方案,可有效加强氨的混合均匀性,第一催化剂上层上方0.5m截面烟气中氨的质量浓度偏差可从6.84 %降低至4.17 %。

4 系统改造后运行效果分析

9月初停炉后,按以上方案对脱硝系统实施改造后,在同等运行工况下,各喷氨格栅调整门全开时,稀释风风量由改造前的1 800m3/h提高到改造后的2 200m3/h,流量净值提高了400m3/h,效果明显。结合SCR脱硝性能测试,运行中进行了喷氨流场调整工作,对A、B侧共10个喷氨调整门分别进行了调整,调整后高温稀释风机运行参数为:qV为1 800~2 000m3/h、p为6~7kPa。增加喷口数量降低了喷氨管道的压力损失,同时增强氨与烟气的混合。改造后SCR反应器出口NOx质量浓度A、B两侧的偏差分别下降至17%、15%,降低脱硝氨逃逸率的改造较为有效。

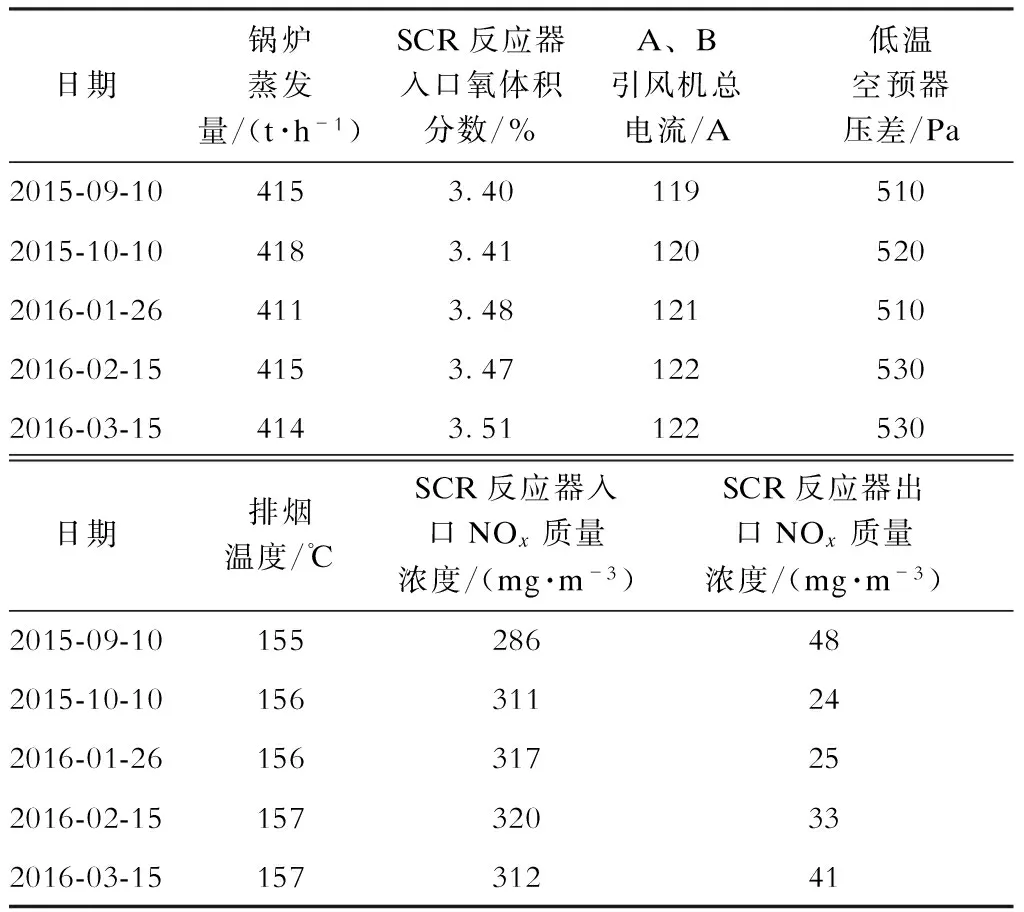

系统改造期间清除空预器管箱浮灰,并用15~30MPa的高压水逐一冲洗干净管箱内各管束。1号炉低温空预器前后压差由清洗前的1 580Pa大幅降低至510Pa,排烟温度由174 ℃降低至155 ℃,引风机总电流降低28A左右。10月底停炉检查,空预器积灰情况良好。运行累计4个月,空预器压差、排烟温度和引风机总电流保持较为稳定,见表3。空预器积灰情况得到了有效控制,引风机电耗和排烟温度大幅降低,节约了厂用电,大大提高了机组热效率。

表3改造实施后效果

日期锅炉蒸发量/(t·h-1)SCR反应器入口氧体积分数/%A、B引风机总电流/A低温空预器压差/Pa2015-09-104153.401195102015-10-104183.411205202016-01-264113.481215102016-02-154153.471225302016-03-154143.51122530日期排烟温度/℃SCR反应器入口NOx质量浓度/(mg·m-3)SCR反应器出口NOx质量浓度/(mg·m-3)2015-09-10155286482015-10-10156311242016-01-26156317252016-02-15157320332016-03-1515731241

5 其他减轻空预器积灰措施

5.1锅炉方面

可通过采取以下措施减缓空预器堵塞的速度:

a)合理调整锅炉燃烧,在满足SCR反应器入口氧的体积分数不低于3.0%的前提下调整配风,通过调整二次风门和燃尽风门开度,降低SCR反应器入口NOx质量浓度,从而减少SCR脱硝喷氨量,减少氨逃逸。

b)注意控制锅炉高温省煤器出口烟温即SCR反应器入口烟温,保证SCR催化剂反应温度不低于要求值,减少氨逃逸的发生。

c)在燃烧高硫煤种时相应地加强空预器吹灰。

5.2环保方面

可通过采取以下措施减少氨逃逸的发生:

a)运行中严格控制氨逃逸率。控制尿素溶液喷枪流量不大于0.069 m3/h、热解炉出口温度不小于350 ℃、保持SCR反应器两侧出口NOx质量浓度偏差不大于10 mg/m3,尽量保持低氨逃逸率运行,严禁采取氨逃逸率超标的方法来控制NOx排放值。

b)对氨逃逸率检测表计进行校对、标定,确定氨逃逸率监测值的准确性。

c)加强脱硝性能测试。重点检查催化剂的活性、SCR反应器流场分布、氨逃逸率等,并注意改善SCR反应器入口流场分布。

d)停炉后加强检查脱硝SCR反应器内部情况,重点检查喷氨格栅、催化剂积灰和壳体漏风等。

6 结束语

锅炉空预器ABS堵塞问题,在各电厂进行烟气污染物超洁净排放技术改造后变得越来越突出。不管是管式空预器还是板式空预器,预防ABS堵塞的措施大同小异,要针对其生成原因,具体问题具体分析,并针对性地进行防范,这对电厂的节能减排工作具有重要的意义。

[1] 张志强,宋国升,陈崇明,等. 某电厂600 MW机组SCR脱硝过程氨逃逸原因分析[J]. 电力建设,2012,33(6):67-70.

ZHANG Zhiqiang,SONG Guosheng,CHEN Chongming,et al. Cause Analysis of Ammonia Escape in SCR Flue Gas Denitrification Process for 600 MW Units[J]. Electric Power Construction,2012,33(6):67-70.

[2] 顾庆华, 胡秀丽. SCR脱硝反应区域运行温度影响因素研究[J]. 洁净煤技术, 2015(2): 77-80.

GU Qinghua,HU Xiuli. Influencing Factors of Operating Temperature of Denitration SCR Reactor[J]. Clean Coal Technology, 2015(2): 77-80.

[3] 马双忱, 郭蒙, 宋卉卉, 等. 选择性催化还原工艺中硫酸氢铵形成机理及影响因素[J]. 热力发电, 2014,43(2): 75-78.

MA Shuangchen, GUO Meng, SONG Huihui, et al. Formation Mechanism and Influencing Factors of Ammonium Bisulfate During the Selective Catalytic Reduction Process[J]. Thermal Power Generation,2014,43(2): 75-78.

[4] 李靖华, 张桂恩. 硫酸氢铵分解动力学及其分解机理的研究[J]. 物理化学学报, 1992, 8(1): 123-127.

LI Jinghua, ZHANG Guien. Research on Decomposition Kinetics and Decomposition Mechanisms of Ammonium Bisulfate[J]. Acta Physico-chimica Sinica, 1992, 8(1): 123-127.

[5] WILBURN R T, WRIGHT T L. SCR Ammonia Slip Distribution in Coal Plant Effluents and Dependce upon SO3[J]. Power Plant Chemistry, 2004,6(5): 295-304.

[6] 马双忱, 金鑫, 孙云雪, 等. SCR烟气脱硝过程硫酸氢铵的生成机理与控制[J]. 热力发电, 2010, 39(8): 12-17.

MA Shuangchen, JIN Xin, SUN Yunxue, et al. The Formation Mechanism of Ammonium Bisulfate in SCR Flue Gas Denitrification Process and Control Theref[J]. Thermal Power Generation, 2010, 39(8): 12-17.

[7] 王智,贾莹光,祁宁. 燃煤电站锅炉及SCR脱硝中SO3的生成及危害[J]. 东北电力技术, 2005(9): 1-3.

WANG Zhi,JIA Yingguang,QI Ning. The Creation and Harm of SO3for Coal-fired Boiler and SCR Denitration[J]. Northeastern Electric Power Technology, 2005(9): 1-3.

[8] BONDURANT L P, COUNTERMAN W S, RHODES R B. Minimizing the Impact of SCR/SNCR Retrofits on the Ljungstrom Air Preheater[R]. Wellsville, NY: ALSTOM Power Air Preheater, Inc., 1999.

[9] 朱珍平, 刘振宇, 朱宏贤, 等. V2O5/AC催化剂低温催化的NO-NH3-O2反应:SO2,V2O5担载量和反应温度的影响[J].中国科学(B辑), 2000, 30(2): 154-159.

ZHU Zhenping, LIU Zhenyu, ZHU Hongxian, et al. NO-NH3-O2Reaction with V2O5/AC Catalyst at Low Temperature: the Impact of SO2, V2O5Carrying Amount and Reaction Temperature[J]. Science in China(Series B), 2000, 30(2): 154-159.

[10] 赵乾. SCR烟气脱硝系统模拟优化及喷氨量最优控制[D]. 重庆:重庆大学, 2012.

(编辑霍鹏)

Reason Analysis and Countermeasure for Ammonium Bisulfate Blocking Air Preheater of 100 MW Coal-fired Boiler

GUO Yijie

(Guangzhou Wanglong Thermal Power Co., Ltd., Guangzhou, Guangdong 511340, China)

After ultra-clean emission transformation on flue gas pollutants, there is a problem of ammonium bisulfate (ABS) severely blocking the tubular air preheat. Thus, this paper introduces form mechanism of ABS and analyzes reasons for ABS. Based on theoretical analysis and combining with practical situation of the power plant, it proposes schemes of increasing spouts of ammonia injection grid and reforming deflector at the elbow so as to dilute wind resistance and improve uniformity and adjustability of ammonia injection flow field. Dilute wind flow after transformation obviously promots, unevenness of NOxmass concentration at the outlet of selective catalytic reduction (SCR) reactor obviously decreases and pressure differential of the air preheater apparently decreases and stable. Results indicate that the problem of ABS blocking the air preheater has been effectively solved.

denitration transformation; tubular air preheater; ammonium bisulfate; ammonia escape; blocking

2016-06-07

10.3969/j.issn.1007-290X.2016.09.001

X773

B

1007-290X(2016)09-0001-06

郭义杰(1979),男,河南商丘人。工程师,工程硕士,主要从事电厂技术管理工作。