两种工艺下某天线微通道冷板特性的实验研究

翁夏(西南电子技术研究所,成都 610036)

环境试验与评价

两种工艺下某天线微通道冷板特性的实验研究

翁夏

(西南电子技术研究所,成都 610036)

目的 研究不同工艺下微通道冷板的特性及成因。方法 以实验研究为基础,对两种工艺方式(增材制造和真空钎焊)下的某天线微通道冷板进行流动和传热分析。另外,还使用CT技术对两种冷板的内部结构进行成像。结果 获得了冷板特性数据和内部成像图片。结论 分析表明,增材制造的微通道冷板具有良好的性能,具备工程应用的潜力。

微通道;增材制造;真空钎焊;CT成像;冷板特性

微通道冷板内部结构的复杂性和细微性导致其加工工艺一直是一道难题。近年来,由于工程上对高热流密度冷板与天线结构的一体化设计、生产需要和工艺技术本身日新月异的发展,产生了一些微通道冷板设计的新工艺方法。特别是在“工业4.0”被提出之后,这些新方法产生了加速发展的趋势。从已有的文献研究来看,这些创新的工艺方法在很大程度上节约了生产制造周期、提高了加工精度、降低了加工难度以及保证了微通道冷板的部分性质。

国内外已有很多文献研究过单相流的工况下微通道内的流阻情况,并提出了各关联式以研究宏观的换热情况[1—5]和使用新型工质时的流动情况[6]。同时,还有不少学者研究了通道材料表面粗糙度对其流阻的影响[7]。

罗兹工业大学的 Ewa Raj,Zibigniewlisik和WlodzimierzFiks[8]使用增材制造的方式实现了铜质微通道,且其特征尺寸小于1 mm。中科院理化技术研究所的王昂[9]等在制作微微型混合工质J-T制冷器的过程中,使用3D打印的方法实现了0.1 mm的微通道深槽加工,并发现此方法可保证材料强度。俄勒冈州立大学的Ravi Eluri和Brian K.Paul[10]使用3003铝合金,采用真空扩散焊的工艺方法,在不使用助焊剂的情况下,成功地实现了微结构的制造。另外,有研究人员对这些新工艺下的表面粗糙度进行了详细的研究[11—12]。

使用新型工艺加工制造微通道冷板是一个发展趋势,文中将通过实验的方式,研究增材制造和传统真空钎焊制成的微通道冷板的流动和传热特性,并分析产生这些现象的原因,以为后续进一步的研究作好定量的准备。

1 实验

1.1微通道冷板结构

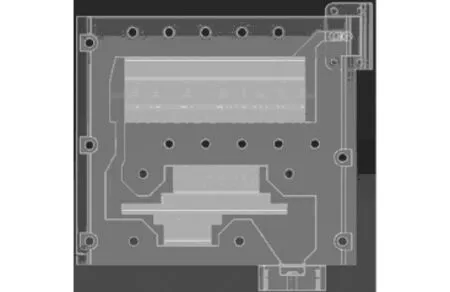

某天线的微通道冷板结构如图1所示。右下和右上为接口法兰,将快插接头螺装于其上,以便于供液。

该冷板的主要技术参数如下:流道宽度为0.4 mm,流道深度为1.5 mm,流道水力直径为0.63 mm,冷板厚度为4.5 mm,通道数量为67。其中,流道水力直径采用4×面积/周长计算得出。在工程上,可认为水力直径小于1 mm的通道为微通道。该微通道冷板通过设计,保证了其截面长宽比处于合理的范围之内。

图1 微通道冷板结构透视Fig.1 Scenograph of the microchannel cold-plate

1.2冷板加工制造

文中将通过增材制造和真空钎焊的工艺方式分别制作出尺寸结构完全相同的微通道冷板。

1.2.1增材制造

增材制造(additive manufacturing,AM)技术是通过CAD设计数据采用材料逐层累加的方法制造实体零件的技术,相对于传统的材料去除(切削加工)技术,是一种“自下而上”材料累加的制造方法[13]。3D打印实质上就是快速成形技术(Rapid Prototyping,RP)之一,通常,快速成形技术分为以下几种类型:光敏固化成形(StereoLithography Appearance,SLA)、熔融沉积成形(FusedDeposition Modeling,FDM)、选择性激光烧结(SelectiveLaser Sintering,SLS)、分 层 实 体 制 造(LaminatedObject Manufacturing,LOM)和三维打印(3 Dimensional Printing,3D打印)等[14]。

该次微通道冷板使用选择性激光烧结(SLS)的方式进行增材制造。该工艺的特点是材料适应面广,不仅能制造塑料零件,还能制造陶瓷、金属、蜡等材料的零件[15]。当前,由于选择性激光烧结技术可以使用较多类型金属粉末进行加工,针对的应用面也较广,且成形的产品具备良好的力学特性,因此,该方法的普及速度很快,具备良好的前景。

该次加工使用了该公司较为成熟的不锈钢粉末材料进行激光烧结,直接成形成设计所需的微通道冷板。在此方法下,通道间距的推荐值不能小于300 μ m,否则可能形成堵塞的通道。由于目前不锈钢粉末的烧结技术较为成熟,因此选择304不锈钢粉末作为材料。在该工艺下,使用SLS方法直接成形后的冷板如图2所示。

1.2.2真空铝钎焊

对于机加、焊接的冷板,其工艺流程是:采用铝合金3A21,首先机加出微通道冷板毛坯,此毛坯包含了全部的内部微结构和简单的外形结构;然后,将上、下冷板毛坯进行焊接(采用真空铝钎焊);最后,对该毛坯进行外形尺寸的机加,形成最后的微通道冷板。加工好的微通道冷板如图3所示,其焊接面如图4所示。

图4 冷板焊接面Fig.4 Welding face of the cold-plate

图2 不锈钢增材制造的微通道冷板(含快插接头)Fig.2 Microchannel cold-plate additively manufactured using stainless steel(including quick connector)

图3 真空铝钎焊制造的微通道冷板Fig.3 Microchannel cold-plate manufactured by vacuum aluminum brazing

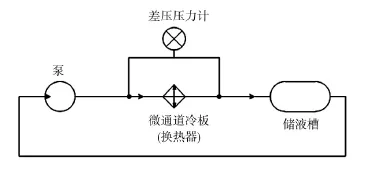

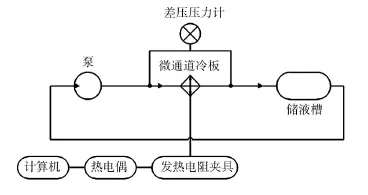

1.3流动实验

流动实验的系统如图5所示。泵将储液槽中的65#防冻液抽出,通过微通道冷板,再回到储液槽中,差压压力计连接在微通道冷板的两端测量冷板的进出口压力差。由于该系统中采用了齿轮泵作为工质的驱动力,因此可通过控制泵的调速电压来达到控制流量的目的。之后通过测量多个流量点的压力差,可达到测量微通道冷板流阻的目的。

图5 流动实验系统Fig.5 System of flow experiment

由于试验系统(包括管路和接头等)本身具有不小的流阻,因此需要测试系统流阻。测试方法为:去掉中间的微通道冷板,直接将两个快插接头进行短接,之后测试系统流阻。短接方式如图6所示。

图6 系统流阻短接测试方式Fig.6 Short circuit test method of system flow resistance

2.4传热实验

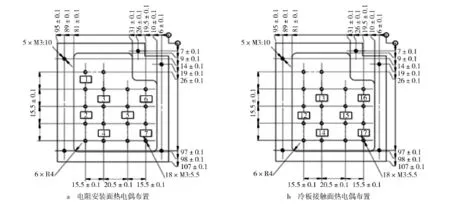

传热实验的系统如图7所示。在流动实验系统的基础上,在微通道冷板上装夹发热电阻夹具,用热电偶进行温度测量,并使用计算机记录。热电偶的布置如图8所示,并且在电阻安装夹具与微通道冷板的接触面上,在图8中7个位置的竖直投影点同样设立了热电偶传感器(测温点1除外)。因此,实验中共设置了13个热电偶测温点,分别对应7个发热电阻的直接接触面和一维传热通道,即夹具与冷板的接触面(测点1除外,此点由于结构原因无法投影)。

图7 传热实验系统Fig.7 Heat transfer experiment system

图8 热电偶位置示意Fig.8 Position of thermocouple

对于一维传热,有傅里叶定律:

在此种热电偶布置方式下,若夹具基板厚度为l1,电阻安装面到微通道冷板对流壁面的距离为l2,电阻安装面温度为T1,竖直方向上夹具与冷板接触面温度为T2,则竖直方向上冷板对流壁面温度Ts为:

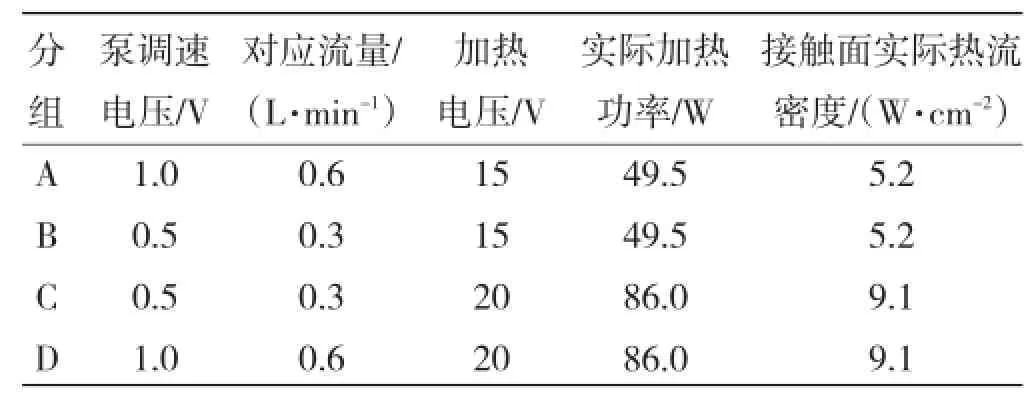

该实验拟分为四组相似实验,见表1。

表1 传热实验分组Table 1 Grouping of the heat transfer experiment

由于两种工艺下冷板的材料不同,且304不锈钢和3A21铝合金的导热系数差别过大,因此只对使用真空铝钎焊的冷板进行传热实验,以确定其热阻量级。

1.5CT成像

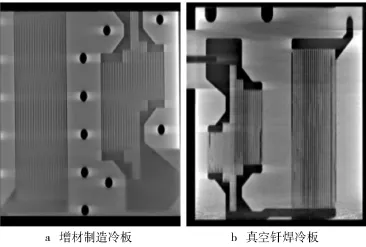

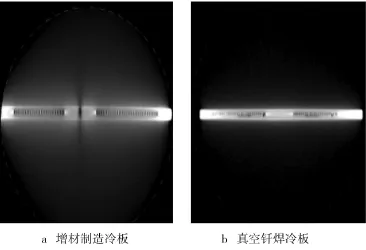

CT成像是目前应用较为广泛和深入的无损检测技术之一。为了了解两种冷板之间的流阻形成巨大差异的原因,文中使用了CT技术对两种冷板的分别进行了剖视图成像。两种冷板的横向CT成像如图9所示,纵向CT成像如图10所示。

图9 冷板的横向CT成像Fig.9 Transverse CT imaging of the cold-plate

图10 冷板的纵向CT成像Fig.10 Longitudinal CT imaging of the cold-plate

2 结果与讨论

2.1流动实验数据

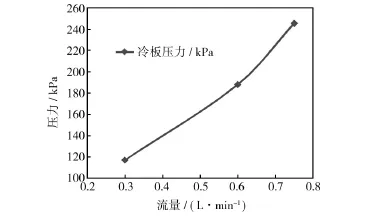

通过短接的方式,测得系统本身的流阻曲线如图11所示。因为本冷板的应用目的是实现天线模块冷却,所以流量不会太大,该实验将其流量控制在0.9 L/min之内。

图11 系统本身流阻曲线Fig.11 Flow resistance curve of the system

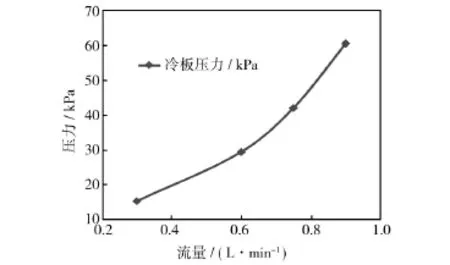

由于实验条件的限制,齿轮泵调速电压最多只能调制2 V,更高的电压所带来的大流量会破坏管路系统,因此,该实验中,不同冷板所对应的最高流量限制是不同的。增材制造微通道冷板的流阻实验数据可整理为流阻曲线如图12所示,图中冷板压力为实验压力与系统自身压力之差。

图12 增材制造微通道的冷板流阻曲线Fig.12 Flow resistance curve of the microchannel cold-plate produced by additive manufacture

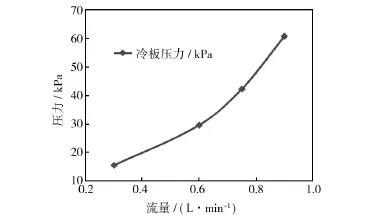

真空铝钎焊的微通道冷板流阻曲线如图13所示,图中冷板压力同样是实验压力与系统自身压力之差。

图13 真空钎焊微通道的冷板流阻曲线Fig.13 Flow resistance curve of the microchannel cold-plate produced by vacuum brazing

2.2传热实验数据

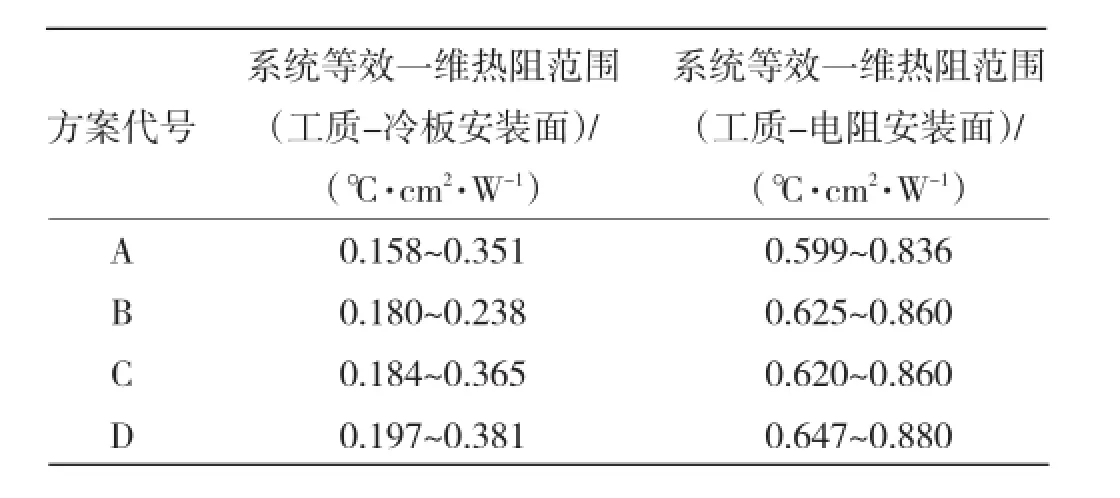

通过分组实验,并整理所得数据,可以得到冷板的热阻数据,见表2。从表2中可见,该冷板一维传热方向上的热阻较小。

表2 冷板和系统等效热阻Table 2 Equivalent thermal resistance of the cold-plate and the system

2.3CT成像分析

通过增材制造的冷板各通道间缝隙均匀、通道规整,整体工艺质量很好;通过钎焊制造的冷板存在着焊料不规则流动的问题,导致各通道大小不一或形成堵塞。因此,可以看出内部结构的质量将会直接影响到冷板的流阻,从而对实际工程的应用情况产生重大影响。

3 结论

通过以上研究,可以得出以下几点结论。

1)在相同结构下,不锈钢增材制造冷板的流阻要明显低于真空铝钎焊冷板的流阻。

2)得出了真空铝钎焊微通道冷板的一维等效热阻范围。

3)在一般情况下,增材制造冷板内部结构的规整性以及工艺的可控性要好于真空钎焊的冷板。

4)增材制造微通道冷板具有各方面的良好特性,具有更好的应用前景,将是以后进一步研究的重点方向。

[1]MASOUD A,XIE G,BENGT S.A Review of Heat Transfer and Pressure Drop Characteristics of Single and Two-phase Microchannels[J].International Journal of Heat and Mass Transfer,2014,79:34—53.

[2]YANG Z,PEGA S H.Single-phase and Two-phase Flow Pressure Drop Inthe Vertical Header of Microchannel Heat Exchanger[J].International Journal of Refrigeration,2014,44:12—22.

[3]DAI Z,DAVID F F,BRIAN S H.Impact of Tortuous Geometry on Laminar Flow Heat Transfer in Microchannels [J].International Journal of Heat and Mass Transfer,2015,83:382—398.

[4]YANG Shan-shan,ZOU Ming-qing,LIANG Ming-chao.A Fractal Analysis of Laminar Flow Resistance in Roughened Microchannels[J].International Journal of Heat and Mass Transfer,2014,77:208—217.

[5]LEELA V V,RAJAN K S.Computational Analysis of New Microchannel Heat Sink Configurations[J].Energy Conversion and Management,2014,86:595—604.

[6]CHANG Y P,YONGHEE J,BOSUNG K,et al.Flow Boiling Heat Transfer Coefficients and Pressure Drop of FC-72 in Microchannels[J].International Journal of Multiphase Flow,2012,39:45—54.

[7]LIU Yang-peng,XU Guo-qiang,SUN Ji-ning,et al.Investigation of the Roughness Effect on Flow Behavior and Heat Transfer Characteristics in Microchannels[J].International Journal of Heat and Mass Transfer,2015,83:11—20.

[8]EWA R,ZIBIGNIEW L,WLODZIMIERZ F.Influence of the Manufacturing Technology on Microchannel Structure Efficiency[J].Materials Science and Engineering B,2011,176:311—315.

[9]王昂,公茂琼,吴剑峰.基于3D打印的微微型混合工质J-T制冷器实验研究[J].工程热物理学报,2015,36(3):600—604.

WANG Ang,GONG Mao-qiong,WU Jian-feng.Experimental Investigation on a 3D Print Made Microminiature Mixed Refrigerant J-T Cooler[J].Journal of Engineering Thermophsics,2015,36(3):600—604.

[10]RAVI E,BRIAN K P.Silver Nanoparticle-assisted Diffusion Brazing of 3003 Al Alloy for Microchannel Applications[J]. Materials and Design,2012,36:13—23.

[11]DAEKEON A,JIN-HWE K,JINHO C,et al.Quantification of Surface Roughness of Parts Processed by Laminated Object Manufacturing[J].Journal of Materials Processing Technology,2012,212:339—346.

[12]GIOVANNI S,LIANG H,RICHARD M E,et al.Surface Roughness Analysis,Modelling and Prediction in Selective Laser Melting[J].Journal of Materials Processing Technology,2013,213:589—597.

[13]卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(4):1—4.

LU Bing-heng,LI Di-chen.Development of the Additive Manufacturing(3D Pringting)Technology[J].Machine Building&Automation,2013,42(4):1—4.

[14]余冬梅,方奥,张建斌.3D打印:技术和应用[J].金属世界,2013(6):6—11.

YU Dong-mei,FANG Ao,ZHANG Jian-bin.3D Printing:Technology and Application[J].Material World,2013(6):6—11.

[15]余前帆.增材制造——3D打印的正称[J].中国科技术语,2013,46(4):46—52.

YU Qian-fan.Additive Manufacturing——the Formal Designation of 3D Printing[J].China Terminology,2013,45(4):46—52.

Experimental Study on a Certain Antenna′s Microchannel Cold-plates Machined by Two Techniques

WENG Xia

(Southwest Institute of Electronics Technology,Chengdu 610036,China)

Objective To study the characteristics of microchannel cold-plates machined by different techniques and analyze the corresponding cause of formation.Methods Based on experimental study,the features of flow and heat transfer of the microchannel cold-plates processed by material additive manufacturing and vacuum brazing were analyzed.In addition,CT technology was used to image the inner structures of the two types of microchannel cold-plates.Results The characteristics and inner images of the cold-plates were obtained.Conclusion The analysis results indicated that the microchannel cold-plates machined by material additive manufacturing had good performance and could be applied in engineering projects.

microchannel;material additive manufacturing;vacuum brazing;CT imaging;characteristics of cold-plates

2015-09-28;Revised:2015-10-13

10.7643/issn.1672-9242.2016.01.019

TJ05

A

1672-9242(2016)01-0106-06

2015-09-28;

2015-10-13

国防基础科研重点项目(JCKY2013210B004)

Fund:Key Project of National Defense Basic Research(JCKY2013210B004)

翁夏(1987—),男,四川乐山人,硕士,助理工程师,主要研究方向为电子设备热设计。

Biography:WENG Xia(1987—),Male,from Leshan,Sichuan,Master′s degree,Assistant engineer,Research focus:thermal design of the electronic equipment.