微小通道冷板截断方式研究

范鹏杰,刘 军

(中国船舶重工集团公司第七二三研究所,江苏 扬州 225101)

0 引 言

随着电子技术的高速发展,电子元器件产生的高热耗、高热流密度散热问题日益严重。研究表明:CPU工作温度超过额定温度10 ℃时,其可靠性将降低50%[1];高热流密度会使电子元器件芯片结温显著升高,并在元器件安装表面形成“热点”,导致电性能下降和可靠性降低,而由热点产生的热应力更可能直接损坏元器件结构[2]。故需采用合适的冷却技术,对电子元器件的温升进行控制,保证其正常可靠工作。

Tuckerman和Pease最早于1981年提出了微小通道的概念,并从理论上证明了微小通道单相水冷的散热能力可达1 000 W/cm2以上[3]。微小通道冷板利用微小通道的微尺度效应,结合液体介质换热系数高、比热容大的特点,具备表面温升合理、极限散热密度高、便于电子组件安装、结构紧凑等优势,被广泛应用于高热耗、高热流密度电子组件散热领域。张平等[4]利用高速铣和钎焊方法,加工出水力直径为0.727~1.333 mm系列尺寸的微小通道冷板,得到了微小通道冷板的基础性设计数据。张根烜等[5]对不同肋片参数的微小通道冷板换热性能进行仿真分析,发现微小通道冷板极限散热能力随着通道水力直径的下降而提高,典型微小通道冷板散热能力达到常规冷板的4倍以上,并成功用于冷却某型数字阵列模块。目前,针对微小通道冷板换热性能的研究主要集中在流道截面、串并联形式及流动特性等方面,而关于截断对微小通道冷板换热性能影响的研究报道较少。

由于通道内的流体在入口段比充分发展段具有更高的换热系数,工程技术上常常通过利用入口段换热效果好这一特点来强化传热[6]。截断可以破坏通道内流体的充分发展流动,使其再次处于入口段流动;此外,液体是热的不良导体,截断可以增强扰动和混合作用,有效实现通道的强化传热。基于此,本文在国内外相关研究成果的基础上,通过仿真模拟及分析,开展不同截断方式对微小通道冷板换热性能影响规律的研究,以期为微小通道冷板的优化设计提供指导。

1 微小通道冷板概述

微小通道冷板以内嵌水冷肋片为主要换热结构,通过流动的边界层效应和微尺度效应,大大提高液体与冷板间的对流换热系数和冷板单位体积的换热面积,有效突破常规通道冷板的极限散热瓶颈,为增强高热耗、高热流密度电子元器件的散热提供更有力的手段。微小通道冷板具有对流换热系数大、整体热阻低、极限散热能力强的优点,但同样存在流动阻力大、加工成型难度高的问题。在对微小通道冷板进行工程设计时,必须对其换热能力、流动阻力以及加工成型等方面进行综合考量,以保证冷板的实际换热性能和结构可靠性。

2 冷板换热性能分析

计算流体力学(CFD)是流体力学领域的重要技术之一,基于有限体积法(FVM)开发,已经在许多工程领域得到广泛应用。FloEFD以CFD为开发基础,能自动识别流动区域的流体流态,具有强大的流体流动与传热计算能力,可为电子设备散热设计优化提供有效的仿真数据[7]。本文借助FloEFD软件,针对不同截断方式下的微小通道冷板换热性能进行仿真计算及分析。

2.1 计算模型建立

本文以8通道T/R组件的散热冷板为研究对象。该T/R组件有8个横向排列的发热点,间隔为3 mm,每个发热点热耗为60 W,与冷板安装表面接触尺寸为8 mm×4 mm,热流密度达187.5 W/cm2;冷板材料为铝6063(导热系数为201 W/(m•K)),外形尺寸为65 mm×40 mm×5 mm。

考虑到冷板的加工成型难度,设置微小通道冷板肋片厚度为1 mm,肋片长度为20 mm;流道高度为3 mm,宽度为0.6 mm,则微小通道水力直径为1 mm。

根据截断方式的不同,本文研究的截断包括:截断形式、截断宽度及截断间距,如图1所示。其中,截断形式选取矩形和圆弧形;截断宽度设置为0.4 mm、0.6 mm、0.8 mm、1.0 mm、1.2 mm及1.4 mm;考虑到冷板流体进出口要求可互换,设置截断间距关于热源中心线对称,分为:2行截断,间距分别为3 mm、4 mm;3行截断,间距分别为3 mm、4 mm;4行截断,间距为3 mm。

仿真工况参考典型电子设备散热要求进行设置:环境温度为50 ℃,冷却介质为65号航空冷却液,冷却液供液温度为40 ℃。通过调整截断方式,以冷板表面最高温度为主要优化目标,对微小通道冷板不同截断方式下的换热性能进行仿真分析。

2.2 截断形式对换热性能的影响

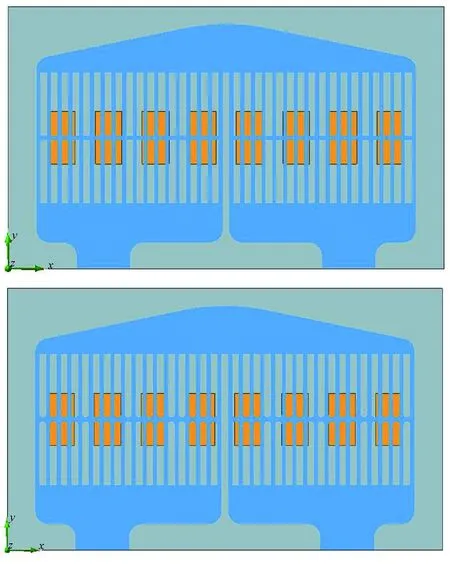

选取矩形、圆弧形2种截断形式,截断宽度为0.6 mm,1行截断(无截断间距),进行热流耦合仿真,如图2所示,为2种截断形式下的冷板流体域。为更好地比较截断形式对冷板换热性能的影响,取无截断微小通道冷板做对照仿真。冷板换热性能会随着冷却液供液流量的增大而提高,本节选取供液流量分别为3 L/min、4 L/min、5 L/min、6 L/min及7 L/min,研究上述3种微小通道冷板表面最高温度、对流换热系数及冷却液流阻的变化。

图2 矩形、圆弧形截断时冷板流体域

微小通道冷板的对流换热系数h计算公式如下:

(1)

Q=cpρqv(tf2-tf1)

(2)

式中:Q为冷板换热量,考虑到环境和冷板之间有少量热交换,本文将冷却液带走的热量作为冷板换热量;A为与冷却液接触的总的流道换热面积;tw为冷板壳体均温;tf为流体域冷却液均温;cp为冷却液均温下的比热;ρ为冷却液均温下的密度;qv为冷却液供液流量;tf1为冷却液供液温度;tf2为冷却液回液温度。

如图3所示,分别为2种截断形式及无截断时微小通道冷板表面最高温度、对流换热系数和流阻随供液量的变化。

图3 不同截断形式下换热性能随冷却液供液量的变化曲线

由图3(a)可知,无截断、矩形截断及圆弧形截断时,冷板表面最高温度均随着冷却液供液量的增加而降低;矩形截断的降温效果更好,相比无截断时,表面最高温度降低可达8.0%。由图3(b)可知,随着供液量的增加,微小通道冷板对流换热系数几乎呈线性增大;矩形截断的对流换热系数更高,相比无截断时,对流换热系数提高可达42.4%。由图3(c)可知,随着供液量的增加,冷板冷却液流阻增大速度变快;矩形截断的流阻和圆弧形截断相差不大,相比无截断时,增大了8.9%。从以上分析可知,截断可显著提高微小通道冷板的换热性能,且冷却液流阻在一定流量范围内相对升高不多;在截断宽度为0.6 mm,1行截断时,矩形截断相对圆弧形截断具有更好的强化传热效果。

2.3 截断宽度对换热性能的影响

本节选取供液量为5 L/min,1行截断,设置矩形、圆弧形截断宽度分别为0.4 mm、0.6 mm、0.8 mm、1.0 mm、1.2 mm及1.4 mm,研究截断宽度对微小通道冷板换热性能的影响,仿真结果如图4所示。

图4 换热性能随截断宽度的变化曲线

由图4(a)、(b)可知,随着截断宽度的增加,矩形及圆弧形2种截断形式下的冷板表面最高温度、对流换热系数略有波动,但整体处于升高状态;矩形截断在截断宽度为0.6 mm时,具有更低的冷板表面最高温度和更高的对流换热系数;这是因为截断宽度不同,对流体扰动、混合作用的强弱不同,且截断宽度的增加会导致流道换热面积A的减小,2种因素的共同作用使得冷板表面最高温度、对流换热系数产生波动且在一定截断宽度范围内整体升高。由图4(c)可知,冷却液流阻基本不受截断宽度的影响,矩形截断时,截断宽度为1.2 mm时比0.4 mm提高了3.7%。从以上分析可知,不同截断形式对应的最佳截断宽度不同,从冷板表面最高温度考量,矩形截断、截断宽度0.6 mm可作为本文研究对象优化设计的参考。

2.4 截断间距对换热性能的影响

本节在2.2节及2.3节仿真分析的基础上,选取矩形截断、截断宽度0.6 mm,设置截断间距分别为1行截断、无截断间距(1行×0 mm),2行截断、间距为3 mm(2行×3 mm),2行截断、间距为4 mm(2行×4 mm),3行截断、间距为3 mm(3行×3 mm),3行截断、间距为4 mm(3行×4 mm)及4行截断、间距为3 mm(4行×3 mm);研究供液量分别为3 L/min、4 L/min、5 L/min、6 L/min及7 L/min时,截断间距对微小通道冷板换热性能的影响,仿真结果如图5所示。

图5 不同截断间距下换热性能随冷却液供液量的变化曲线

由图5(a)可知,不同截断间距下,冷板表面最高温度均随着冷却液供液量的增加而降低;行数相同时,小间距具有更低的冷板表面最高温度,这是因为小间距时,截断更集中和靠近热源中心线,可有效降低表面最高温度;4行×3 mm因为有最多的截断而具有最低的冷板表面最高温度,相比1行×0 mm,表面最高温度降低达6.8%。由图5(b)可知,对流换热系数随着冷却液供液量的增加而升高;行数相同时,大间距具有更高的对流换热系数,这是因为大间距时冷板壳体具有更低的均温,而对流换热系数和冷板壳体均温负相关;4行×3 mm相比1行×0 mm,对流换热系数提高达58.5%。由图5(c)可知,随着供液量的增加,冷板冷却液流阻增大速度变快;行数相同时,流阻基本相同,受间距影响较小;4行×3 mm相比1行×0 mm,流阻提高了23.6%。从以上分析可知,在流阻满足要求的情况下,4行×3 mm的截断间距具有更佳的强化传热效果。

3 结束语

本文针对不同截断方式,借助FloEFD软件进行热流耦合仿真计算及分析,研究了截断对微小通道冷板换热性能的影响规律,可为微小通道冷板的优化设计提供指导:

(1) 截断可有效提高微小通道冷板的换热性能,且相比无截断的微小通道冷板,在一定流量范围内截断不会使流阻有较大升高;

(2) 矩形截断相对圆弧形截断具有更好的强化传热效果,且加工成型难度低;

(3) 不同截断形式对应的最佳截断宽度不同,而合理的截断间距可使截断更集中和靠近热源中心,从而更有效地控制冷板表面的温升。