某型飞机典型连接结构防腐蚀密封改进及验证

张幸,何卫平,张登(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035)

某型飞机典型连接结构防腐蚀密封改进及验证

张幸,何卫平,张登

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035)

目的 研究某型飞机典型连接结构防腐蚀密封改进方法。方法 针对飞机典型连接结构的密封剂失效问题提出改进密封工艺和密封结构形式两种方案,并采用实验室加速环境谱进行试验验证研究,以获得解决密封剂失效问题的途径。结果 密封剂固化时间由48 h延长至168 h后,典型连接试验件的初始开裂时间由试验1循环延迟至5循环,降低了涂层开裂程度。采用局部密封设计后,试验件的初始腐蚀时间从试验1循环延迟至10循环,试验件外表面螺钉均产生红棕色锈蚀。结论 采用局部密封设计形式和将密封剂固化时间由48 h延长至168 h可以有效解决某型飞机典型连接结构现有设计中的密封剂失效问题。

连接结构;防腐蚀;密封

海军飞机结构的腐蚀/损伤涉及多种类型、多种结构/部位,其中紧固件连接部位接触腐蚀和缝隙腐蚀、防护层局部失效就是典型腐蚀失效形式之一。机械紧固连接件是飞机结构中典型的关键性部件之一,其使用寿命直接影响结构的安全性和可靠性。特别是对于在海洋环境下服役的飞机,长期遭受潮湿空气、海水和盐雾等恶劣环境的影响,在使用环境与载荷环境的交互或协同作用下,疲劳裂纹往往从应力集中处萌生和扩展,从而导致结构的疲劳破坏。飞机连接结构件的紧固件区域是易腐蚀部位,高空低温飞行时结构承受交变载荷,紧固件区域涂层体系易出现开裂倾向,盐雾等腐蚀性气体或介质易侵入紧固件区域的缝隙导致腐蚀产生[1—5]。严重的腐蚀会大幅增加飞机的腐蚀维护费用[6—7]。

文中主要针对飞机典型连接结构的密封剂失效问题提出了改进密封工艺和密封结构形式两种方案,并采用实验室加速环境谱进行试验验证研究,以获得解决密封剂失效问题的途径,提高飞机的使用安全性,降低飞机的使用维护费用。

1 试验材料及试验方法

1.1试验材料

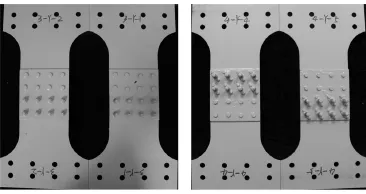

按某型飞机典型结构及表面防护体系设计和制备典型连接试验件,如图1所示。试验件材料为7B04铝合金,尺寸为380 mm×180 mm×3 mm,表面处理为硫酸阳极化和重铬酸盐填充,表面防护体系为2层TB06-9底漆+1层TS70-60灰色磁漆。紧固件连接部位的防腐蚀密封设计方法为:紧固件涂底漆湿装配,中间搭接板上进行表面处理+底漆+密封剂+面漆。

图1 典型连接件结构Fig.1 Typical assembly structure

1.2试验环境谱

以美国海军验证、评估飞机结构防护体系性能的加速试验环境谱为基础,参考国内飞机典型模拟件加速试验环境谱编制方法[8—10],针对飞机的服役环境及使用模式特点,对基本试验环境谱进行适当的剪裁,编制了加速试验环境谱,如图2所示。加速试验环境谱含湿热、紫外、低气压、热冲击、低温疲劳和盐雾试验6个模块。不同典型模拟件的低温疲劳试验横幅载荷见表1。

图2 加速试验环境谱Fig.2 Accelerated corrosion environment spectrum

表1 低温疲劳试验恒幅载荷Table 1 The load of low-temperature fatigue test

2 失效状况及原因分析

典型连接试验件的密封设计形式为全局密封,密封剂固化时间为48 h。典型连接件在实验室加速环境下完成第1个循环试验后,试验件的防护体系发生了开裂现象,如图3所示。可以看到,试验件的中间搭接板的紧固件周围产生多处裂纹,裂纹长度超过10 mm,所有裂纹都起源于紧固件周围,而非连接部位的涂层则无裂纹产生。

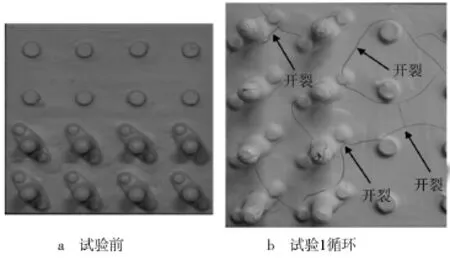

鉴于典型连接结构试验件的防护体系发生开裂现象,前期项目组对失效原因进行了分析,并开展了防护体系中面漆的验证和结构形式及密封剂的验证,根据试验结果初步断定防护体系的开裂受试验件结构形式、防护体系的类型和密封剂种类等因素的影响。剥开试验件表面局部开裂涂层,采用三维体视显微镜对涂层体系下面的密封剂层进行微观检测,密封剂层的微观形貌如图4所示。由图4可知,防护体系下的密封剂层开裂,因此可以初步断定试验件表面防护体系的开裂是由于密封剂层的开裂引起。

图3 典型连接件实验前和试验1循环后的外观形貌Fig.3 The appearance of typical assembly structure before and after 1 cycle of test

图4 密封剂开裂形貌Fig.4 The cracking morphology of sealant

为了进一步确定防护体系失效的原因,提出了更改密封剂种类和结构密封设计形式等改进方案[1]。文中主要针对典型连接件密封剂失效的改进方案,采用能模拟飞机实际服役环境的实验室加速环境谱进行试验验证研究,以获得解决密封剂失效问题的途径,提高飞机的使用安全性。

3 改进措施及试验验证结果

3.1密封工艺验证结果

密封工艺对密封质量起着非常重要的作用,密封时的温度、湿度、涂密封剂前的准备工作、清洁工作和密封剂固化时间都会影响密封质量的好坏。针对连接结构涂层开裂现象,重新设计制备试验件,将密封剂固化时间由48 h调整为168 h,并在实验室加速试验环境谱下开展试验。新加工试验件在试验5循环后紧固件周围涂层出现开裂现象,开裂程度较为轻微,试验结果如图5所示。密封剂工艺验证试验结果表明,延长密封剂固化时间能一定程度改善涂层的抗开裂性能,典型连接试验件的初始开裂时间由试验1循环延迟至5循环,减小了涂层开裂程度。

图5 典型连接件实验前和试验5循环后的外观形貌Fig.5 The appearance of typical assembly structure before and after 5 cycles of test

3.2密封剂类型和密封结构形式验证结果

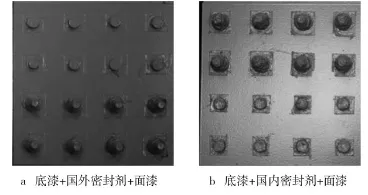

为了考察密封剂性能及密封形式,采取相同的试验件及密封工艺,将HM-109密封剂更改为国外相同功能的密封剂。同时参考国外F18飞机的密封设计形式,更改结构密封设计,将原设计的搭接板贴合面全部刷涂一层密封剂,更改为仅在紧固件头部刷涂密封剂(如图6所示),考察密封设计的合理性。

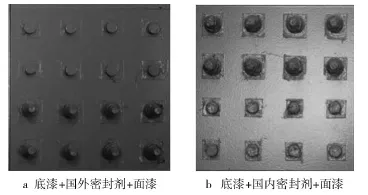

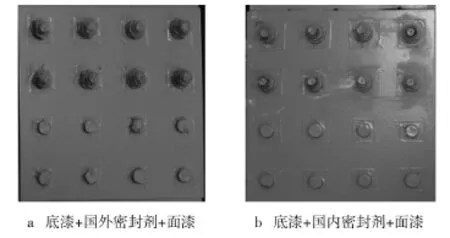

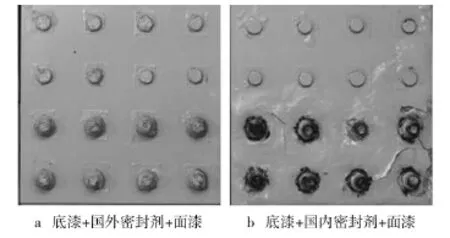

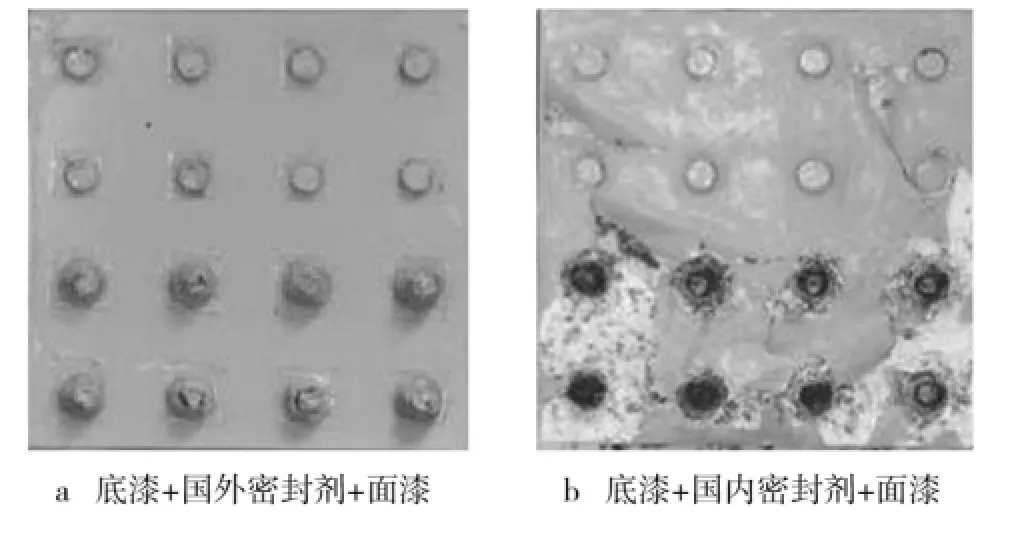

密封剂和密封结构形式验证结果如图7—10所示。试验前形貌如图7所示,开展5个循环试验后,刷涂国内、国外密封剂的试件都没有开裂(如图8所示)。试验10循环后,刷涂国内密封剂的试验件内表面螺钉开始出现锈蚀,刷涂国外密封剂的试验件未发生腐蚀/失效现象(如图9所示)。试验20循环后,刷涂国内和国外密封剂的试验件外表面螺钉均产生锈蚀,刷涂国内密封剂的试件内表面紧固件产生锈蚀,紧固件区域局部涂层脱落(如图10所示)。试验26循环后,刷涂国外密封剂的试件外表面涂层有少量鼓泡、内表面紧固件只产生很轻微的锈蚀;刷涂国内密封剂的试件外表面涂层有少量鼓泡、锈蚀,内表面紧固件区域涂层开裂、剥落,紧固件产生锈蚀;未刷涂面漆的试验件外表面鼓泡严重(如图11所示)。试验结果表明,与原设计的全局密封形式比较,采用局部密封设计的试验件涂层未开裂,局部密封设计可以有效解决现有设计中密封剂的失效问题。搭接板贴合面喷涂底漆后,先刷涂密封剂,再喷涂面漆,会影响底漆与面漆之间的结合力,密封胶的开裂导致表面漆层的开裂,因此通过更改密封设计方案(只在紧固件头部刷涂密封剂)后,搭接板贴合面的底漆和面漆之间的结合力更佳,有效解决了涂层开裂问题。

图6 全密封和局部密封形式Fig.6 The forms of local and entire sealing design

图7 密封剂和密封结构形式验证试件试验前形貌Fig.7 Morphologies of sealant and sealing structure form validating specimens before accelerated test

图8 密封剂和密封结构形式验证件试验5个循环后形貌Fig.8 Morphologies of sealant and sealing structure form validating specimens after 5 cycles of test

图9 密封剂和密封结构形式验证件试验10个循环后形貌Fig.9 Morphologies of sealant and sealing structure form validating specimens after 10 cycles of test

图10 密封剂和密封结构形式验证件试验20个循环后形貌Fig.10 Morphologies of sealant and sealing structure form validating specimens after 20 cycles of test

图11 密封剂和密封结构形式验证件试验26个循环后形貌Fig.11 Morphologies of sealant and sealing structure form validating specimens after 26 cycles of test

4 结论

1)密封剂固化时间由48 h延长至168 h可以一定程度上改善紧固件连接结构涂层的密封开裂问题。

2)针对某型飞机现有设计中密封剂的失效问题,可以采用局部密封设计形式、更换密封剂种类和将固化剂固化时间延长至168 h的方法解决。

[1]王春晖,蓝启城,何卫平,等.典型连接件防腐密封剂在加速环境下的失效分析[J].装备环境工程,2013,10(3):47—50.

WANG Chun-hui,LAN Qi-cheng,HE Wei-ping,et al.Failure Analysis of Typical Adapting Piece Anticorrosion Sealant in Accelerated Environment[J].Equipment Environmental Engineering,2013,10(3):47—50.

[2]张丹峰,谭晓明,陈跃良.海洋环境下飞机结构腐蚀疲劳研究现状[J].装备环境工程,2009,6(2):5—8.

ZHANG Dan-feng,TAN Xiao-ming,CHEN Yue-liang.Research Progress of Corrosion Fatigue of Aircraft Structure under Marine Environment[J].Equipment Environmental Engineering,2009,6(2):5—8.

[3]胡建军,陈跃良,卞贵学,等.飞机结构加速腐蚀与自然腐蚀[J].腐蚀与防护,2011,32(11):900—904.

HU Jian-jun,CHEN Yue-liang,BIAN Gui-xue,et al.Corrosion of Aircraft Structure Material in Accelerated Simulating Environment and Service Environment[J].Corrosion and Protection,2011,32(11):900—904.

[4]陈亚莉.舰载机材料的特殊要求与选择特点[J].国际航空,2011(11):35—38.

CHEN Ya-li.Selecting Suitable Materials for Carrier-based Aircraft[J].International Aviation,2011(11):35—38.

[5]孙志华,汤智慧,李斌.海洋环境服役飞机的全面腐蚀控制[J].装备环境工程,2014,11(6):35—38.

SUN Zhi-hua,TANG Zhi-hui,LI Bin.Selecting Suitable Materials for Carrier-based Aircraft[J].Equipment Environmental Engineering,2014,11(6):35—38.

[6]COOKE G.A Study to Determine the Annual Cost of Corrosion Maintenance for Weapons Systems in the USAF[R].NCI Information Systems,Inc,1998.

[7]AGARWALA V S.Corrosion Detection and Monitoring-a Review[C]//Proceedings of Corrosion 2000.Houston:NACE International,2000.

[8]刘文廷,李玉海.飞机结构日历寿命体系评定技术[M].北京:机械工业出版社,2004.

LIU Wen-ting,LI Yu-hai.Evaluating Technology for the Calendar Life of Aircraft Structure[M].Beijing:China Machine Press,2004.

[9]刘文珽,李玉海,陈群志,等.飞机结构腐蚀部位涂层加速试验环境谱研究[J].北京航空航天大学学报,2002,28(1):109—112. LIU Wen-ting,LI Yu-hai,CHEN Qun-zhi,et al.Accelerated corrosion environmental spectrums for testing surface coatings of critical areas of flight aircraft structures[J].Journal of Beijing University of Aeronautics and Astronautics,2002,28 (1):109—112.

[10]李玉海,刘文廷,杨旭,等.军用飞机结构日历寿命体系评定应用范例[M].北京:机械工业出版社,2005.

LI Yu-hai,LIU Wen-ting,YANG Xu,et al.Application sample of evaluating the Calendar Life of Military Aircraft Structure[M].Beijing:China Machine Press,2004.

Improvement and Validation about Anti-corrosion Sealing of Typical Assembly Structure of a Certain Aircraft

ZHANG Xing,HE Wei-ping,ZHANG Deng

(Structure Corrosion Protection and Control of Aviation Science and Technology Key Laboratory,China Special Vehicle Reach Institute,Jingmen 448035,China)

Objective To study method for improving anti-corrosion sealing of typical assembly structure of a certain aircraft.Methods Two schemes were put forward to improve the sealing process and the sealing structure form aiming at the sealant failure problem of typical assembly structure of the aircraft.The two schemes were then validated by carrying out accelerated corrosion test using the typical accelerated corrosion environment spectrum in the laboratory, in order to achieve to solution to the sealant failure problem.Results The crack initiation time of typical assembly structure was deferred from 1 cycle to 5 cycles of the accelerated test and the extent of coating cracking decreased when the curing time of sealant prolonged from 48 h to 168 h.The corrosion/failure initiation time of typical assembly structure using the local sealing design was deferred from 1 cycle to 10 cycles of the accelerated test,and red-brown rust appeared on the outer exterior of the sample.Conclusion Using the form of local sealing design and prolonging the curing time of sealant from 48 h to 168 h could effectively resolve the existing sealant failure problem of typical assembly structure of the aircraft.

assembly structure;anti-corrosion;sealing

2015-10-21;Revised:2015-12-16

10.7643/issn.1672-9242.2016.01.005

TJ07;TG174

A

1672-9242(2016)01-0024-05

2015-10-21;

2015-12-16

张幸(1984—),女,湖南浏阳人,硕士,工程师,主要研究方向为飞机结构腐蚀防护与控制。

Biography:ZHANG Xing(1984—),Female,from Liuyang,Hubei,Master,Engineer,Research focus:corrosion protection and control of aircraft structure.