基于西门子STEP7与WinCC的Accu-Roll轧管机模拟轧制系统

王鸿儒

(太原重工股份有限公司技术中心, 山西 太原 030024)

基于西门子STEP7与WinCC的Accu-Roll轧管机模拟轧制系统

王鸿儒

(太原重工股份有限公司技术中心, 山西太原030024)

详细介绍Accu-Roll轧管机的设备组成及模拟轧制系统的建立方法,分析轧管机模拟轧制系统的应用前景。实践证明:将西门子STEP7 V5.5与WinCC V6.2软件结合,可实现轧管机模拟轧制系统的应用。

模拟轧制轧管机STEP7WinCC

现代钢管热轧生产线的生产节奏快,对控制系统的要求高。用户希望调试周期缩短、项目尽快投产,对轧钢设备的自动化程度和调试水平提出的要求越来越高。模拟轧制程序可提高钢管热轧自动控制系统[1]。

模拟轧制程序是通过模拟设备人工操作、机械结构运动、物料跟踪、关键信号(咬钢、抛钢等)以及各检测原件状态,依次触发各控制条件,由人机界面显示整个轧制过程中设备和物料的运动状态以及检测原件的状态,完整呈现设备在实际生产中的运行过程。

1 设备的功能和组成

Accu-Roll轧管机是生产薄壁钢管的重要设备,由入口拨料装置、入口辊道、入口三辊、芯棒小车、限动装置、升降挡板、主机、出口辊道、液压站和稀油站等组成。设备布置如图1所示。设备来料为毛管,通过入口拨料装置将毛管拨到入口辊道,芯棒小车将芯棒穿入毛管,输入辊道将毛管送入主机进行轧制。咬钢后,三辊装置依次抱毛管后再抱芯棒,在主机的牵引下,毛管和芯棒向主机方向运动,限动装置将芯棒限位。钢管轧制完成后,输出辊道将钢管送至定径机,入口设备依次回到初始状态。

2 模拟轧制技术的实现

首先,通过建立与实际设备等比例关系的坐标系,确定物料、设备运动位置和各检测元件位置,为每一个现场设备添加坐标属性。其次,通过坐标属性将所有的位移和运动量化为坐标变化,再通过坐标之间的区间关系确定物料在设备上运行的相对位置及检测元件的发讯状态。电机驱动的设备动作可以采用速度积分的方式模拟出设备的运动位置,液压动作则通过设定延时来模拟实际设备的动作时间。最后,将输入、输出点都导入数据块,为上位机操作留下接口。

图1 设备布置图

人机画面可在静态画面的基础上增加丰富的内容,包括设备动作部位(拨料挡料装置、三辊抱芯装置、芯棒小车、升降辊道等)动画效果、对动作较多机构进行局部放大(三辊抱芯装置、升降辊道)动作展示。同时,通过虚拟操作台画面模拟现场实际操作台,可以更加接近现场调试和测试的环境。此外,人机画面还拥有物料手动触发检测元件发讯的功能,对于测试自动和半自动程序运行有很大帮助。

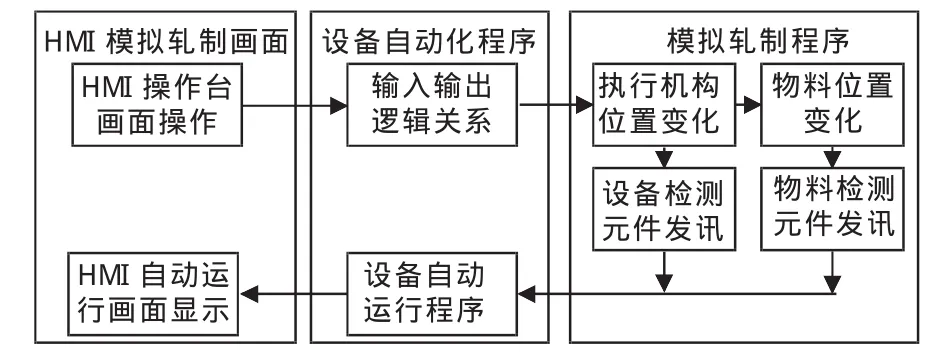

本文采用西门子系列工控软件STEP7 V5.5与WinCC V6.2作为模拟轧制系统建立平台。STEP7V5. 5中集成的PLCSIM模块是西门子公司开发的可编程控制器模拟软件,可在STEP7集成状态下实现无硬件模拟PLC。WinCC是SIMATIC PCS 7过程控制系统及其他西门子控制系统中的人机界面组件,具有良好的开放性和灵活性。通过WinCC提供的PLCSIM(TCP/IP)协议可以轻松建立WinCC与PLCSIM之间的连接,搭建模拟轧制实验平台。人机画面程序、自动化控制程序以及模拟轧制程序之间的信息传递如图2所示。

图2 模拟轧制系统信息传递示意图

3 控制权限的分割

模拟轧制首先要区分自动化程序访问是物理输入输出还是模拟输入输出。为了方便在程序中对两种模式进行切换,首先要进行控制权限划分。在人机界面中选择是实际操作台操作还是虚拟操作台操作,以及是选择自动化程序使用现场检测元件还是虚拟检测元件。

将物理输入点连接至数据块即可实现虚拟输入与实际输入的隔离与切换。使用现场设备时,调用实际输入与数据块的相互赋值程序,可使程序与实际输入点连接;使用虚拟控制方式时,则停止物理输入与数据块的相互赋值程序,使自动化程序与实际输入隔离,由虚拟操作台直接修改输入数据块状态。模拟轧制时与上述情况类似。处于非模拟轧制状态时,检测元件输入点与数据块相互赋值或者直接使用外围输入点(如模拟量值或编码器值),使程序与实际检测元件相连;处于模拟轧制状态时,停止检测元件与数据块相互赋值且用中间变量替代直接使用的输入点。

4 传动装置运行状态的模拟

传动装置(变频器或直流装置)驱动电机的模拟是通过斜坡函数发生器根据实际要求的电机速度改变电机的当前速度,再由当前速度的运行时间计算出机械机构的位置的,具体过程如图3所示。此外,根据正常情况下变频器的控制字与状态字的关系,模拟相应的状态字可使原有的变频器程序正常运行。通过对轧制模型的建立和计算,亦可对装置运行时的电流与转矩曲线进行模拟。

5 物料跟踪功能的实现

物料由矩形表示,通过矩形对角两个点的坐标来确定物料位置。物料由设备入口处出现,按照工艺要求走钢路线随工艺流程进行移动。假设物料与机械设备之间没有滑动摩擦,则物料会跟随所处位置的机械结构一起运动,可通过机械设备的相关参数确定物料的移动速度。假设入口处来料为斜篦条,物料通过自身重量滚动,并根据斜篦条的倾斜角度和钢管重量计算出物料的滚动速度和加速度。当物料处于拨料装置时,则按照拨料装置的运动时间确定物料的移动速度;当物料处于辊道时,则以辊道与钢管接触点的线速度作为钢管的移动速度。

图3 变频器驱动电机模拟框图硬件控制系统

6 人机界面的设计

人机界面能够充分展示设备的每个动作以及检测原件的状态,以便于对控制程序进行测试和调整。在人机界面中增加操作台界面,可按照实际操作台的外观和操作习惯进行模拟,实现现场操作模拟的功能。将操作台界面做为浮动界面,可以利用双显示器同时显示操作台和设备主画面,达到与现场操作完全相同的设备操作体验。操作台画面如图4所示。

图4 人机界面中的操作台画面

7 结语

根据本文所述的模拟轧制系统,结合国外模拟轧制系统的设计经验,可获得一套功能完整、应用性强的模拟轧制系统。经过模拟轧制系统的模拟调试,大大缩短了现场调试时间,使设备提前投产,经济效益显著提高。此外,模拟轧制系统还可广泛应用于设备操作培训、技术交流以及新产品开发测试等多个应用场景。

[1]宗胜悦,郭强,吕志民.基于西门子Sematic TDC控制器的模拟轧制功能的实现[J].冶金自动化,2012(SI):121-123.

(编辑:贺焱)

Accu-Roll Pipe Mill Rolling Simulation System Based on STEP7 and WINCC

WANG Hongru

(Technology Center of Taiyuan Heavy Industry,Taiyuan Shanxi 030024)

The equipment composition and rolling simulation system of Accu-Roll pipe mill are introduced in detail, and the application prospect of pipe mill rolling simulation system is analyzed.Practice has proved that the combination of Siemens STEP7 V5.5 with WinCC V6.2 software can realize the application of rolling simulation system.

rolling simulation,rolling mill,STEP7,WinCC

TG333.8

A

1672-1152(2016)02-0061-02

10.16525/j.cnki.cn14-1167/tf.2016.02.23

2016-01-18

王鸿儒(1985—),男,硕士,从事轧钢设备电气控制系统设计工作,设计员。