磷酸二氢钾晶体飞切过程中温度场的分布及其对切屑形貌的影响

汪圣飞,安晨辉,张飞虎,游 雾,雷向阳

(1. 哈尔滨工业大学 机电工程学院,黑龙江,哈尔滨 150001;2. 成都精密光学工程研究中心,四川,成都 610041)

磷酸二氢钾晶体飞切过程中温度场的分布及其对切屑形貌的影响

汪圣飞1,2,安晨辉2,张飞虎1*,游雾2,雷向阳2

(1. 哈尔滨工业大学 机电工程学院,黑龙江,哈尔滨 150001;2. 成都精密光学工程研究中心,四川,成都 610041)

研究了磷酸二氢钾(KDP)晶体飞切加工过程中温度场的分布,探索了切削温度对KDP晶体切削过程的影响。首先,采用热力耦合有限元分析对KDP晶体切削过程进行了仿真,获得了不同切削深度下材料内部温度场的分布。分别使用飞切机床和纳米压痕仪在不同速度下切削KDP晶体,发现不同切削速度下形成的切屑的微观形貌存在显著差异, 分析指出这可能是由于在不同切削速度下切削区域温度差异导致的。最后,对低速加工过程中获得的切屑进行加热试验,并观测了不同温升条件下切屑微观形貌的变化。飞切加工仿真实验显示:当切深为200 nm时,切削区域的温度达到110 ℃;而实际实验结果表明:当温度超过100 ℃时,切屑的微观形貌会发生明显变化。综合仿真及实验结果可知:在KDP晶体飞切加工过程中切削区域的温度将超过100 ℃,因此在对KDP晶体切削机理进行研究时,必须考虑温度对材料力学性能及其去除过程的影响。

磷酸二氢钾(KDP)晶体;晶体飞切;温度场;切屑;微观形貌

*Correspondingauthor,E-mail:zhangfh@hit.edu.cn

1 引 言

磷酸二氢钾KDP(Potassium Dihydrogen Phosphate, KH2PO4)晶体具有优良的非线性光学特性,并且作为如今唯一一种可在人工条件下生长到500 mm以上的非线性光学晶体,被广泛应用于高能激光驱动器的光路中作为电光开关及频率转换元件,具有不可替代的作用[1]。在使用过程中,高能激光将直接辐照KDP晶体表面,因此对其表面加工质量提出了较高的要求[2]。但KDP晶体具有低硬度、高脆性以及强烈的各向异性等不利于机械加工的力学性能。当采用磨削、抛光等方法加工时,极易引起磨粒嵌入,导致其激光损伤阈值降低[3-4];而使用超精密车削技术进行加工时,由于材料各向异性性能的影响,又会导致晶体表面不同区域的加工质量存在明显差异[5]。与上述方法相比,单点金刚石飞切技术(Single Point Diamond Fly-cutting, SPDF)即可有效避免磨粒嵌入问题,又能最大程度地减小材料各向异性对表面加工质量的影响,是目前国际上最常用的大口径KDP晶体加工方法[6]。

在飞切加工KDP晶体时,切削速度可达10 m/s以上。在较高的速度下进行切削时,一方面切削区域附近的晶体材料将发生大的塑性变形,另一方面刀具与工件之间发生剧烈的摩擦,都将产生大量的热量使切削区域附近的材料温度升高,并可能对材料力学性能及去除过程产生影响[7-8]。然而,由于飞切加工KDP晶体过程中金刚石刀具随主轴高速旋转,且切削区域的面积极小(实际切削深度为百纳米量级),导致采用现有的温度测量方法难以对该过程中切削区域的温度进行精确地测量,使得目前对KDP晶体飞切过程中切削区域温升情况不明确,而关于切削温度对晶体材料去除过程的影响也知之甚少。因此,现有的关于KDP晶体力学性能及加工机理的研究多是假设材料的变形过程在常温下发生,即忽略了温度对材料性能和去除机理的影响[9-10]。而切削温度对材料去除过程的影响还无人研究。本文对KDP晶体飞切加工中的切削温度进行研究,获得切削区域的温度场分布,并探索了切削温度对切屑微观形貌的影响。研究结果对于KDP晶体力学性能及切削机理的研究具有指导意义。

2 KDP晶体飞切过程温度场仿真

2.1KDP晶体塑性域切削基本原理

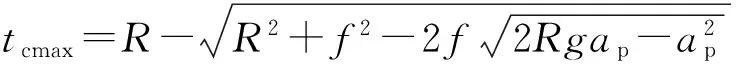

作为典型的软脆性材料,KDP晶体的脆塑转变深度极小,仅为百纳米左右[11]。为了获得光滑的KDP晶体加工表面(即实现塑性域切削),在飞切加工过程中多采用圆弧刃刀具进行加工,如图1所示。图中R为刀具圆弧半径,f为每转进给量,ap为名义切削深度,tc为实际切削深度。由图1可知,实际切削深度由0开始逐渐增大,并在C点达到最大值,有:

(1)

图1 圆弧刃刀具切削模型Fig.1 Cutting model of circular edge cutting tool

在KDP晶体飞切加工实验中,刀具圆弧半径R为5 mm,进给量f为10 μm/r,名义切削深度ap为2 μm,将其代入式(1),得到加工KDP晶体过程中实际切削深度tc的变化为0~273 nm。

2.2温度场分析有限元模型

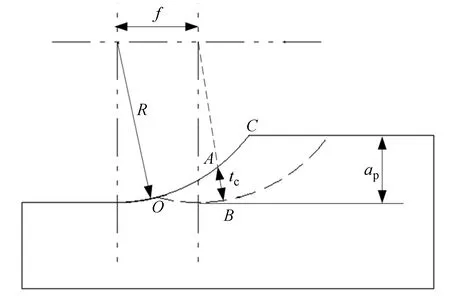

根据切削基本理论, KDP晶体的切削过程可视作平面应变问题,因此在对切削过程中的温度场进行分析时,采用二维有限元模型进行仿真。此外,由于在切削加工中材料将经历极大的变形,当采用拉格朗日法进行分析时,会因为过大的网格畸变导致计算出错,无法得到期望的结果。因此,采用任意拉格朗日欧拉法(Arbitrary Lagrange Euler, ALE)对该问题进行求解[12]。使用LS-DYNA软件对KDP晶体切削过程进行分析,仿真模型如图2所示,其中红色部分为KDP晶体,由6 250个ALE网格单元组成;绿色部分为金刚石刀具,包含50个Lagrange单元。KDP晶体底面固定,刀具以10 m/s的速度对其进行切削,两者间的摩擦系数为0.15[13],其它的模型参数及边界条件均在图中标明。

图2 KDP晶体切削过程有限元仿真模型Fig.2 FEM model of KDP cutting process

2.2.1热力耦合分析基本控制方程

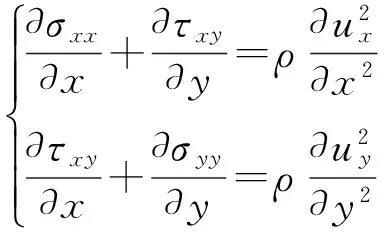

为了获得切削区域的温度场分布,需要对该切削过程进行热力耦合分析。对于二维热力耦合问题,切削区域附近的材料首先需要满足:

(2)

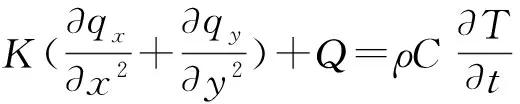

式中:σxx、σxy、σyx、σyy为应力分量,ρ为材料密度,ux、uy分别为x和y方向的位移。此外,切削区域的材料还需满足能量平衡方程,即:

(3)

其中:K为材料的导热系数,qx、qy分别为x、y方向的热流密度,Q为热生成率,C为材料的比热容,T为温度。在切削过程中,热生成率Q主要包含塑性变形生热率及摩擦生热率。

通过对式(2)和(3)进行耦合求解,即可获得切削过程中材料内部的应力、应变及温度等物理量。

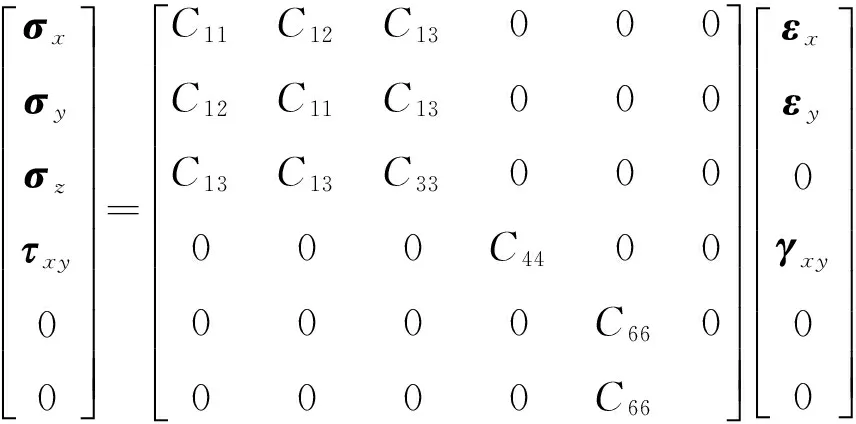

2.2.2材料模型

在KDP晶体飞切加工中,刀具材料为天然金刚石,其硬度远高于KDP晶体,因此在有限元模型中将其视作刚体,弹性模量设为1 100 GPa,泊松比为0.07。由于KDP晶体为各向异性材料,因此采用各向异性弹塑性模型作为其本构模型[14]。对于平面应变问题,弹性阶段KDP晶体的应力-应变关系为:

(4)

其中:εx、εy、γxy为工程应变分量,C11~C66为KDP晶体的弹性常数。当材料进入塑性阶段后,采用指数硬化定律描述其应力应变关系:

σ=Rεn,

(5)

式中:n为硬化指数,R为强度系数。

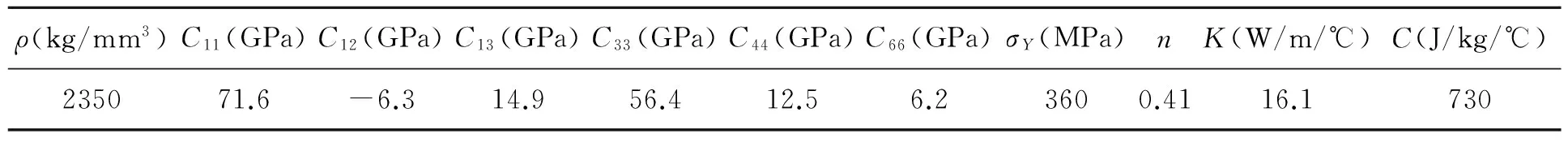

式(2)~(5)中与KDP晶体材料性能相关的参数如表1所示。

表1 KDP晶体材料性能参数

3 KDP晶体切屑微观形貌

3.1飞切加工中形成切屑的微观形貌

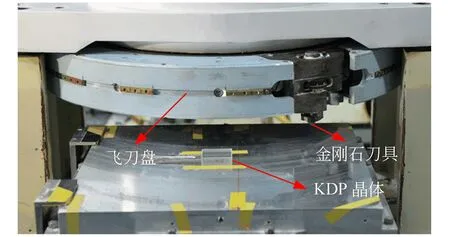

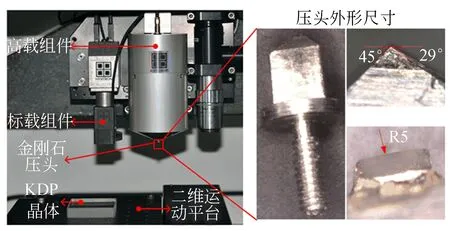

在图3所示的超精密飞切机床上加工KDP晶体,所使用刀具的前角为-45°,后角为28°,圆弧半径为5 mm,刀尖刃口半径为100 nm。在加工过程中设定名义切削深度为2 μm,进给量为10 μm/r,切削速度v分别为1 m/s 、5 m/s 、8 m/s和10 m/s。

图3 飞切机床加工KDP晶体Fig.3 Cutting KDP crystal by fly-cutting machine

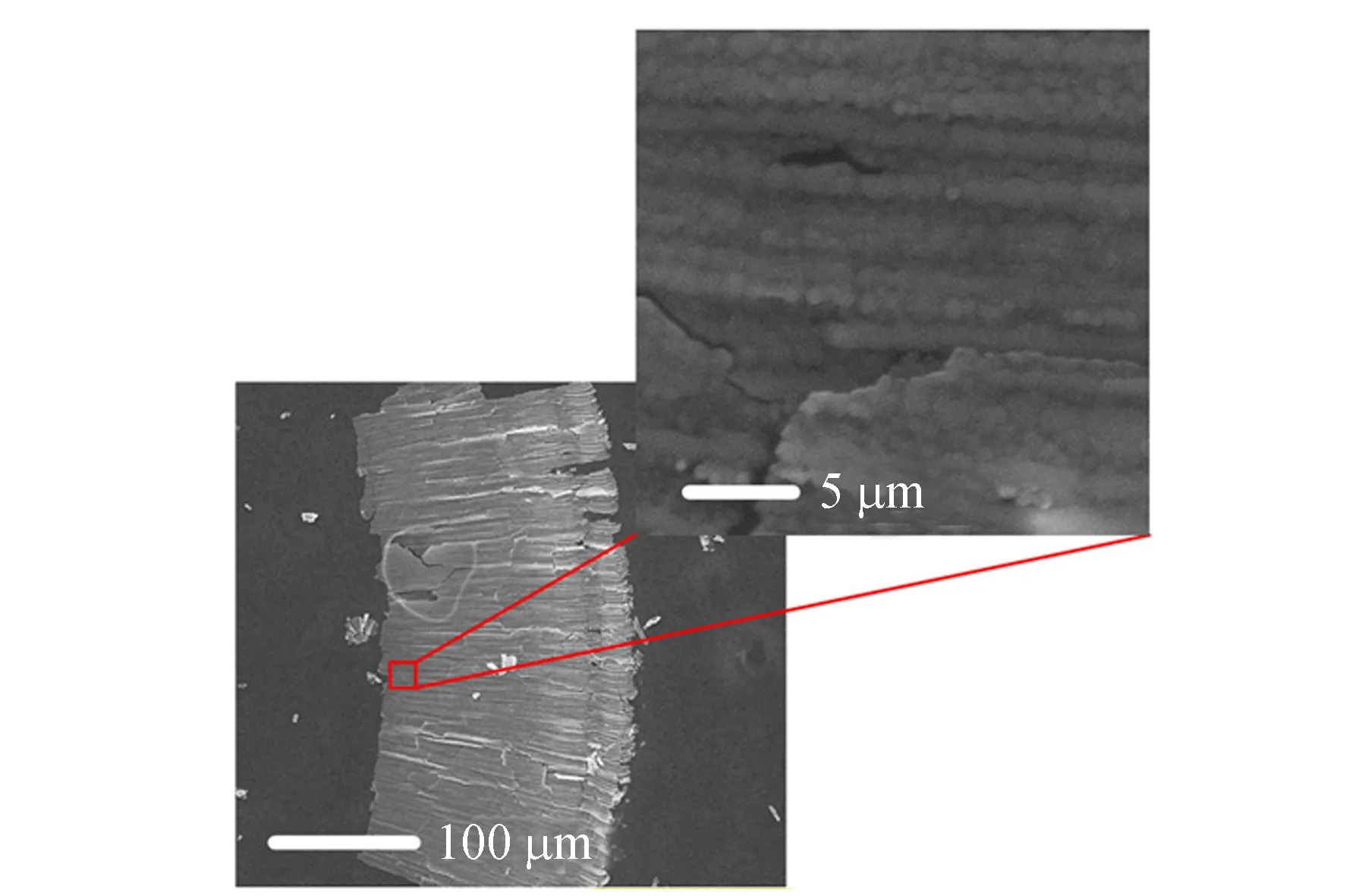

(a) v=1 m/s

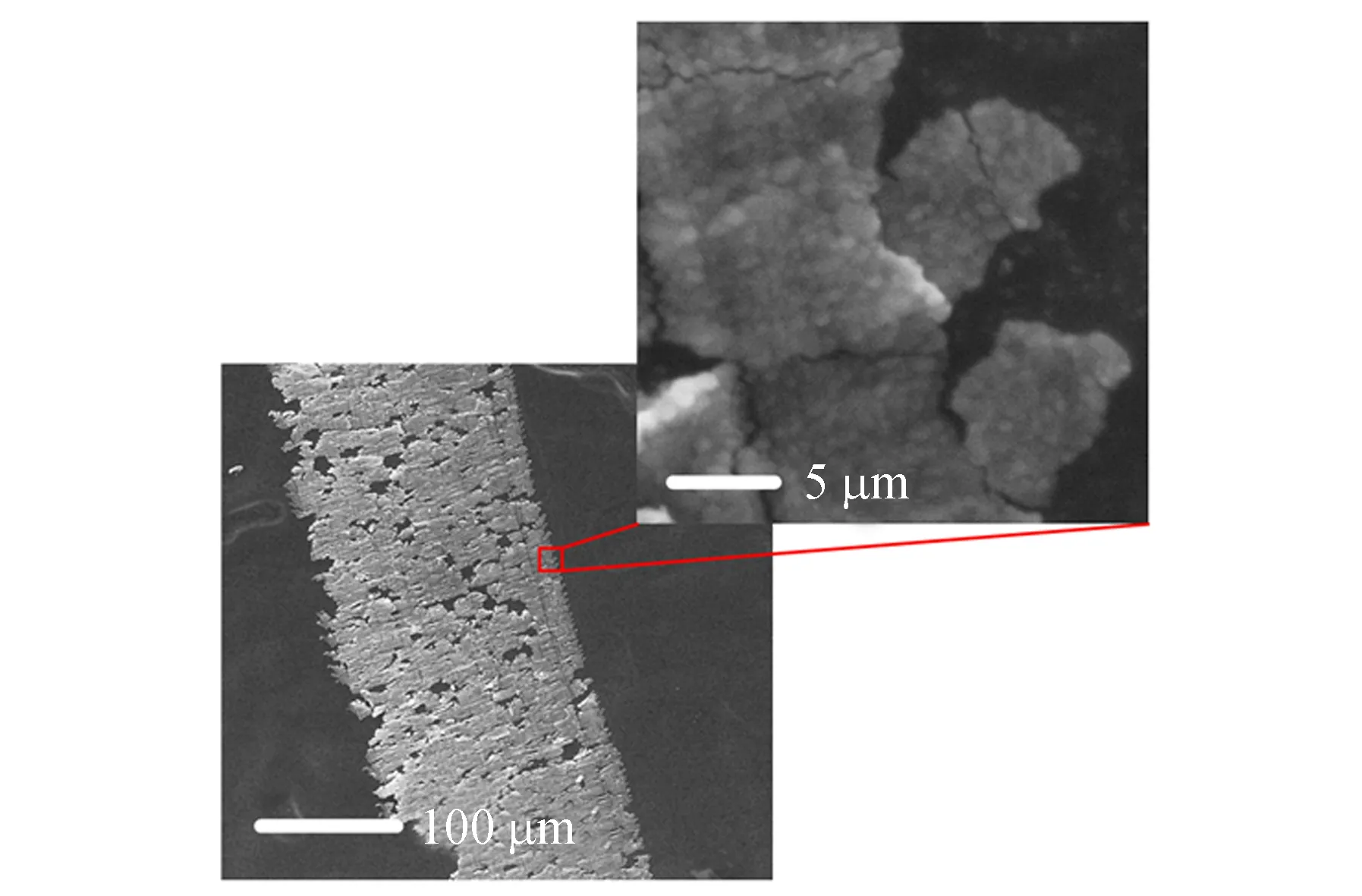

(b) v=5 m/s

(c) v=8 m/s

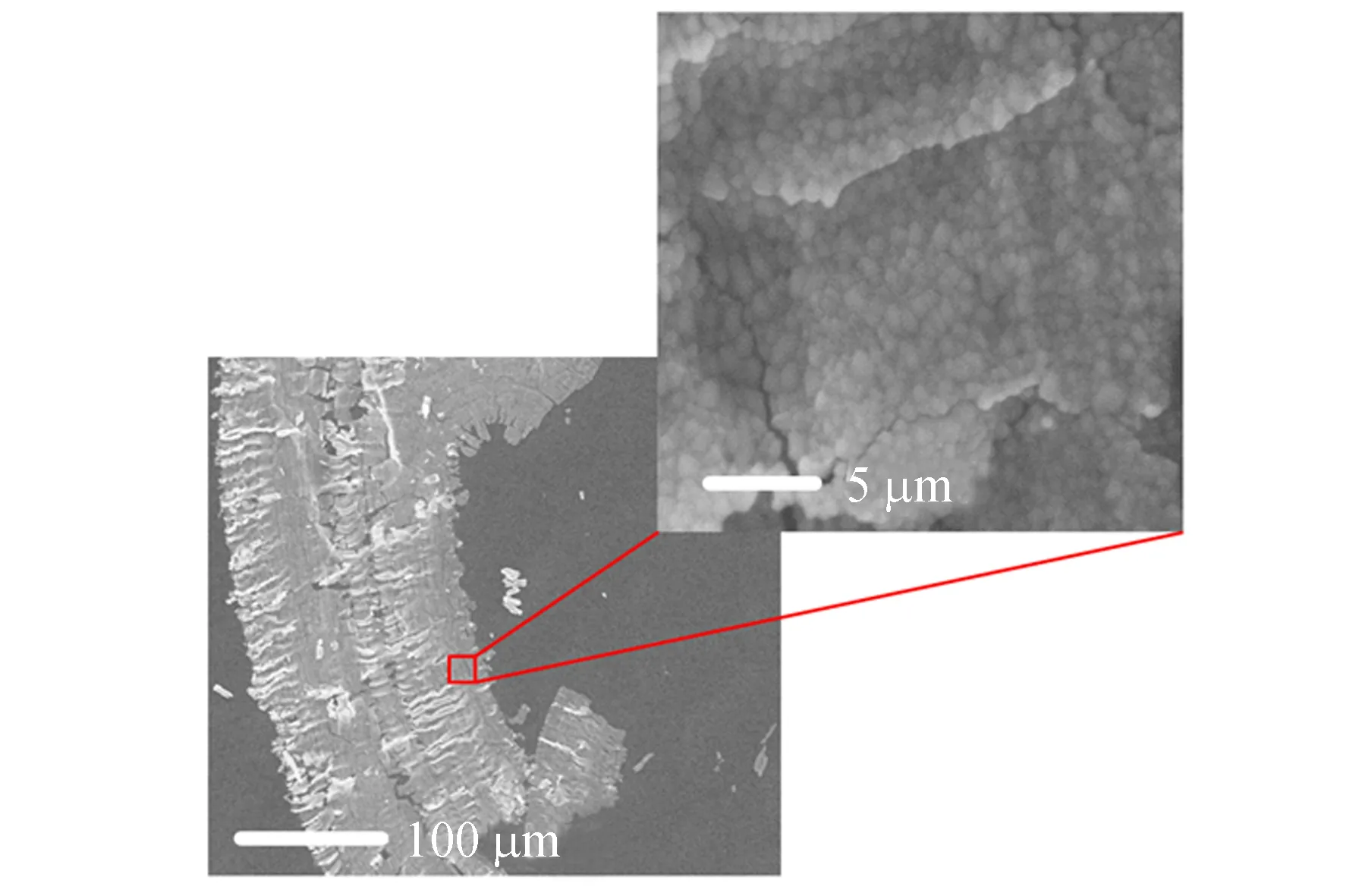

(d) v=10 m/s图4 飞切过程中形成的KDP切屑的微观形貌Fig.4 Microscopic morphology of KDP chip generated in fly-cutting process

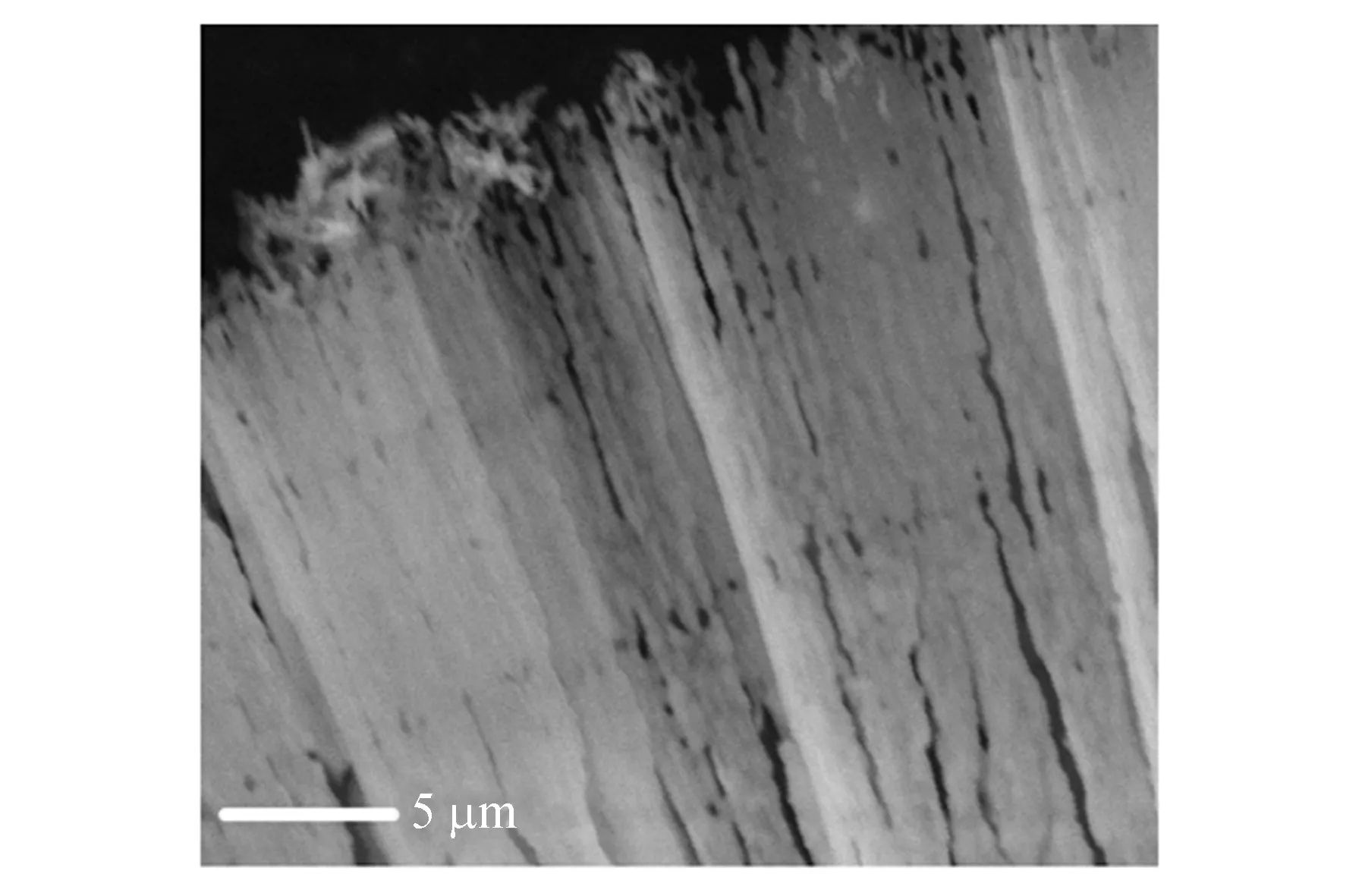

加工完成后在扫面电镜下观测切屑的微观形貌,结果如图4所示。当切削速度为1 m/s时,在KDP晶体切屑表面未观测到特殊的结构;当切削速度增大到5 m/s 、8 m/s和10 m/s,晶体切屑表面出现小球状结构,其直径约为几百纳米。在切削加工过程中,随着切削速度的增大,切削区域的温度显著升高,因此KDP晶体切屑表面的小球状结构可能与温度升高有关。此外,在加工其它金属材料时,研究人员在切屑表面观测到类似的球状结构,并指出这是由于在高温下材料组织结构发生改变而形成的[15]。基于上述分析,认为KDP切屑表面的球状结构预示着在切削过程中切削区域的材料可能经历了较高的温度。

3.2低速切削中形成切屑的微观形貌

若KDP切屑表面的球状结构确实是由于温升引起的,那么当进一步降低切削速度时,由于切削区域温升减小,此时所形成切屑的微观形貌应与图4(b)、(c)、(d)不同。但是,现有的飞切机床速度可调节范围较窄,最低的切削速度也有1 m/s左右,无法满足实验的要求。为了解决这一问题,采用HYSITRON TI950纳米压痕仪实现KDP晶体的低速切削。该仪器具有纳米级的位移分辨率和良好的低速运动平稳性,在精确保证各切削工艺参数准确性的同时还可实现微米/秒的切削速度。为了保证与飞切加工实验条件的一致性,制作了与飞切用金刚石刀具具有相同几何尺寸的金刚石压头,压痕仪及刀具形压头如图5(a)所示。在切削过程中,刀具形压头首先压入KDP晶体至指定切削深度ap,随后二维工作台带动晶体做主切削运动;一次切削完成后,压头撤离晶体表面,工作台带动晶体运动到切削起始位置并沿进给反方向移动进给量f,随后进行下一次切削。如此反复,便可使用纳米压痕仪模拟飞切加工过程,其加工原理如图5(b)所示。实验中设定切削深度为2 μm,进给量为10 μm/r,切削速度为10 μm/s。

(a) 纳米压痕仪及刀具形压头(a) Nano-indentation instrument and cutter shaped indenter

(b) 纳米压痕仪模拟飞切加工原理图(b) Schematic diagram of simulating fly-cutting process by nano-indentation instrument图5 纳米压痕仪切削加工KDP晶体Fig.5 Cutting KDP crystal by nanoindentation instrument

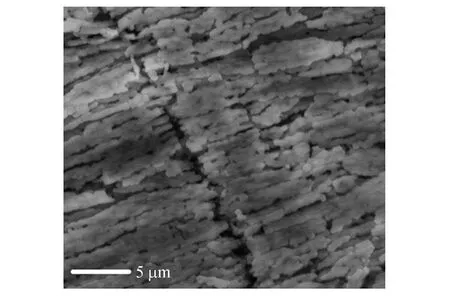

图6所示为低速切削KDP晶体时所形成切屑的微观形貌。当切削速度减小时切屑表面的小球状结构消失,这与飞切加工中形成的切屑具有显著差异。为了进一步证明温度是形成切屑表面球状结构的原因,对低速切削过程中获得的切屑进行加热试验。将切屑分为4组,在Binder烘箱中分别将其加热至50 ℃、100 ℃、150 ℃及200 ℃,加热完成后观测切屑微观形貌的变化。

图6 低速切过程中形成的KDP切屑的微观形貌Fig.6 Microscopic morphology of KDP chip generated in low speed cutting process

4 结果与讨论

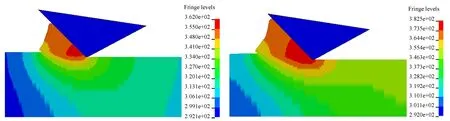

图7(a)~(d)所示分别为切削深度等于50 nm、100 nm、150 nm及200 nm时KDP晶体内部温度场仿真结果。在不同切削深度下,高温区域主要集中出现在剪切滑移面(第一变形区)以上,即切屑部分的温度最高。产生这一现象的主要原因为:在加工KDP晶体时,第一变性区内材料发生剧烈的塑性变形并产生大量的塑性热,而KDP晶体导热性能较差(K=16.1 W/m/℃),导致热量无法及时扩散而主要集中在切削区域附近。并且,当切削深度较小时,由于形成的切屑极薄,整个切屑上温度基本一致;随着切削深度的增大,切屑上出现了较为明显的温度梯度,此时温度最高的区域出现在切屑与前刀面接触位置(第二变形区),该现象表明前刀面与切屑间的摩擦热也是导致切屑温度升高的主要原因之一。此外,随着切削深度的增大,切削区域的最高温度也急剧增加:当切深为50 nm时,切屑部位的最高温度为65 ℃(即图7(a)中的328 K);而当切深增大到200 nm时,切削区域的最高温度达到110 ℃。在飞切加工过程中,实际的最大切削深度将超过200 nm,因此切削区域的最高温度将更高。

(a) tc=50 nm (b) tc=100 nm

(c) tc=150 nm (d) tc=200 nm图7 飞切加工KDP晶体过程中切削区域温度场分布Fig.7 Temperature distribution near the cutting zone in fly-cutting of KDP crystal

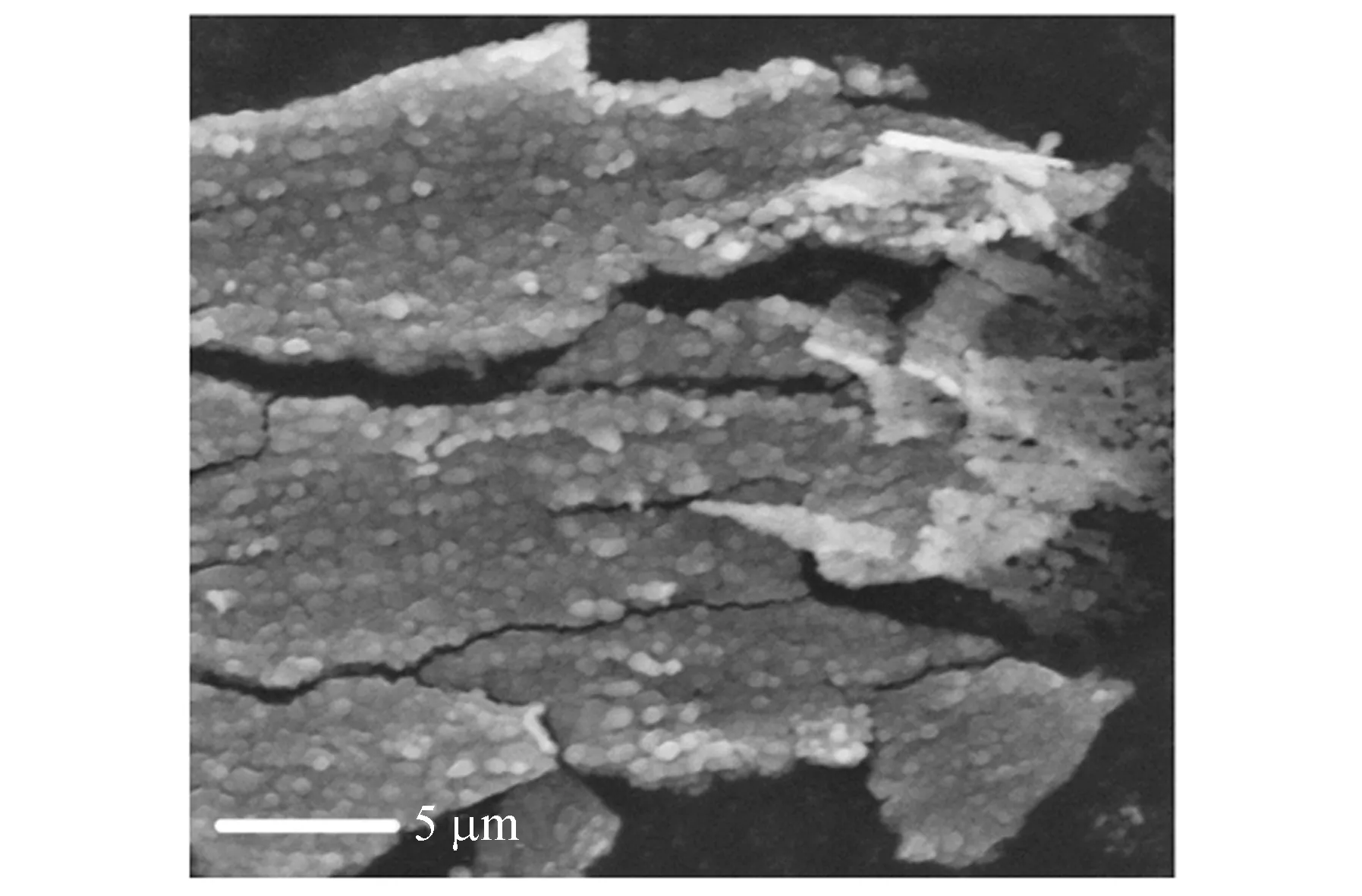

图8所示为在不同温度下对低速切削过程中形成的KDP切屑进行加热时,其表面微观形貌的变化过程。当加热温度为50 ℃时,切屑表面形貌与图6基本一致,表面结构未发生明显改变。当加热温度升高到100 ℃时,切屑表面开始出现小球状结构,此时切屑的微观形貌与飞切形成的切屑的微观形貌一致。当加热温度继续升高时,在切屑表面仍可观测到小球状结构,但是小球的大小不随温度进一步升高发生变化,即小球状结构形成后,温度升高不会显著改变其形态特征。该实验结果直接表明,温度是KDP晶体切屑表面小球状结构的直接形成原因,并且在温度超过100 ℃时切屑的微观形貌将发生明显改变。此外,该实验结果还间接说明了在飞切加工KDP晶体过程中切削区域的最高温度将超过100 ℃,证明了KDP晶体飞切过程温度场仿真结果的准确性。

(a) 加热温度为50 ℃(a) Heating temperature is 50 ℃

(b) 加热温度为100 ℃ (b) Heating temperature is 100 ℃

(c) 加热温度为150 ℃(c) Heating temperature is 150 ℃

(d) 加热温度为200 ℃(d) Heating temperature is 200 ℃

综合仿真及实验结果可知,在飞切加工KDP晶体时切削区域的最高温度将超过100 ℃,并且会对切屑的微观形貌产生显著的影响。因此KDP晶体飞切加工过程不能视作室温下的切削过程,在对其切削机理进行研究时,必须要考虑温度对材料性能及去除过程的影响。

5 结 论

本文对飞切加工KDP晶体过程中的切削温度进行了研究,应用热力耦合有限元分析对晶体切削过程进行了仿真,获得了不同切削深度下切削区域温度场的分布。随后,分别使用飞切机床和纳米压痕仪在不同的速度下切削KDP晶体,发现不同切削速度下形成的切屑的微观形貌存在显著差异。最后,通过对低速切削过程中形成的切屑进行加热,证明了温度是形成切屑表面小球状结构的直接原因。综合仿真及实验结果可知:在飞切加工KDP晶体过程中,当切削深度为200 nm时切削区域的温度将达到110 ℃,且最高温度出现在切屑与前刀面接触位置;而当温度超过100 ℃时,在切屑表面将出现小球状结构,并且小球状结构形成后,温度进一步升高不会显著改变其形态特征。因此,KDP晶体飞切加工过程中切削区域的温度将超过100 ℃,在对该过程进行研究时必须要考虑温度对材料性能及材料去除过程的影响。

[1]GUO D CH, JIANG X D, HUANG J,etal.. Effect of UV laser conditioning on the structure of KDP crystal [J].AdvancesinCondensedMatterPhysics, 2014, 7: 1-7.

[2]CHEN M J, LI M Q, JIANG W,etal.. Influence of period and amplitude of microwaviness on KH2PO4 crystal′s laser damage threshold [J].JournalofAppliedPhysics, 2010.

[3]KATAGIRI, NAMBA M Y. Optical surface generation of KDP inorganic nonlinear optical crystals by ultra precision surface grinding [J].TheJapanSocietyforPrecisionEngineer, 1999, 65: 888-892.

[4]MENAPACE J A, EHRMANN P R, BICKEL R C. Magnetorheological finishing (MRF) of potassium dihydrogen phosphate (KDP) crystals: nonaqueous fluids development, optical finish, and laser damage performance at 1064 nm and 532 nm [C].

[5]CHEN H F, DAI Y F, ZHENG Z W,etal.. Effect of crystallographic orientation on cutting forces and surface finish in ductile cutting of KDP crystals [J].InternationalJournalofMachiningScienceandTechnology, 2011, 15 (2): 231-242.

[6]张文生, 张飞虎, 董申. 光学脆性材料的金刚石切削加工[J]. 光学 精密工程, 2003, 11(2), 139-143.

ZHANG W S, ZHANG F H, DONG SH. Diamond cutting of optical brittle materials [J].Opt.PrecisionEng., 2003, 11(2), 139-143. (in Chinese)

[7]PATURI U M R, NARALA S K R, PURDER R S. Constitutive flow stress formulation, model validation and FE cutting simulation for AA7075-T6 aluminum alloy [J].MaterialsScience&EngineeringA, 2014, 605:176-185.

[8]周明, 邹莱. 金刚石切削黑色金属时刀具磨损机理的摩擦磨损试验[J]. 光学 精密工程, 2013, 21(7): 1786-1794.

ZHOU M, ZOU L. Tool wear mechanism of diamond cutting of ferrous metals in frictional wear experiment [J].Opt.PrecisionEng., 2013, 21(7): 1786-1794.

[9]ZHAO Q L, WANG Y L, YU G,etal.. Investigation of anisotropic mechanisms in ultra-precision diamond machining of KDP crystal [J].JournalofMaterialsProcessingTechnology, 2009, 209:4169-4177.

[10]MYLVAGANAM K, ZHANG L, ZHANG Y. Stress-induced phase and structural changes in KDP crystals [J].ComputationalMaterialsScience, 2015, 109:359-366.

[11]TIE G, DAI Y, GUAN C,etal.. Research on the full-aperture ductile cutting of KDP crystals using spiral turning technique [J].JournalofMaterialsProcessingTechnology, 2013, 213 (12): 2137-2144.

[12]LLANOS I, VILLAR J A, URRESTI I,etal.. Finite element modeling of oblique machining using an Arbitrary Lagrangian Eulerian formulation[J].InternationalJournalofMachiningScienceandTechnology, 2013, 13: 385-406.

[13]ZHANG Y, ZHANG L, LIU M,etal.. Understanding the friction and wear of KDP crystal by nanoscratching [J].Wear, 2015, 332-333: 900-906.

[14]汪圣飞, 安晨辉, 张飞虎, 等. 基于纳米划痕实验和有限元仿真的KDP晶体断裂性能研究[J]. 人工晶体学报, 2015, 44 (9): 1-5.

WANG SH F, AN CH H, ZHANG F H,etal.. Study on the fracture mechanism of KDP crystal by nanoscratch experiment and FE simulation [J].JournalofSyntheticCrystals, 2015, 44 (9): 1-5. (in Chinese)

[15]COURBON C, MABROUKI T, RECH J,etal.. Further insight into the chip formation of ferritic-pearlitic steels: Microstructural evolutions and associated thermo-mechanical loadings [J].InternationalJournalofMachineTools&Manufacture, 2014, 77: 34-46.

汪圣飞(1985-),男,四川成都人,博士研究生, 2009年于哈尔滨工业大学获得学士学位,2011年于哈尔滨工业大学获得硕士学位,主要从事材料力学性能及超精密切削机理方面的研究。E-mail: robertwsf@sina.com

(版权所有未经许可不得转载)

Thermal field distribution in fly-cutting of KDP crystal and its influence on chip morphology

WANG Sheng-fei1,2, AN Chen-hui2, ZHANG Fei-hui1*, YOU Wu2, LEI Xiang-yang2

(1.DepartmentofMechanicalEngineering,HarbinInstituteofTechnology,Harbin150001,China; 2.ChengduFineOpticEngineeringResearchCenter,Chengdu610041,China)

This paper researches the thermal field distribution of a Potassium Dihydrogen Phosphate (KDP) crystal in fly-cutting process, and explores the influence of cutting temperature on the fly-cutting process of KDP crystal. Firstly, the thermal-mechanical coupled Finite Element Method(FEM) was conducted to simulate the fly-cutting process of KDP crystal and to obtain the temperature fields under different cutting depths. Then, a fly-cutting machine and a nanoindentation instrument were used to cut the KDP crystal at different speeds. It was found that the microscopic morphologies of the chip formed under different cutting speeds are greatly different, and this may result from the different temperature rises at different cutting speeds. Finally, the chip formed under lower cutting speed was heated at different temperatures and the morphology of the heated chip was observed. The simulation results demonstrate that the temperature in the cutting zone rises to as much as 110 ℃ when the cutting depth increases to 200 nm. Moreover, the experiment results indicate that the chip morphology will change at 100 ℃. It concludes by simulation and experiments that the maximum temperature exceeds 100 ℃ in fly-cutting of KDP crystal. So, it suggests that the effect of cutting temperature on the mechanical property and removal process in fly-cutting of KDP crystal should be considered.

Potassium Dihydrogen Phosphate (KDP) crystal; crystal fly-cutting; thermal field; chip; microscopic morphology

2016-03-11;

2016-04-15.

高档数控机床与基础制造装备科技重大专项课题资助项目(No.2011ZX04004-41)

1004-924X(2016)08-1948-08

O786;O734.1

A

10.3788/OPE.20162408.1948