载人飞船仪表板的热仿真分析

王克成,马 聪,孙 亮(兰州空间技术物理研究所 真空技术与物理重点试验室,兰州 730000)

载人飞船仪表板的热仿真分析

王克成,马 聪,孙 亮

(兰州空间技术物理研究所 真空技术与物理重点试验室,兰州 730000)

航天器产品热设计的对象是电子产品整机,将宇宙空间作为热沉,有效将热量排放到外空间是航天器热设计的主要任务。而对于舱内电子产品热设计任务主要是将元器件的热功耗有效传递给底板、设备外壳及舱壁上,确保元器件在允许的工作温度范围内可靠的工作。运用有限元分析软件FloTHERM,对航天电子产品设计阶段进行热仿真,对其热控方案进行调整和优化,实现电子元器件能够安全、可靠的工作。

航天器产品;热仿真;仪表板;电子设备;PCB板

0 引言

航天器热设计的任务是使航天器及其电子设备或部件的热参数(温度、温度差等),在发射前的准备段、上升段、轨道运行段和返回段等各阶段,保持在规定的范围内[1]。良好的热性能是保证电子设备安全可靠工作的重要条件,散热是电子设备结构设计中必须考虑的问题[2-3]。飞船仪表板不仅作为安装在仪表板上各设备的结构支撑,还是各设备的散热通道。利用FloTHERM软件对仪表板及其电子设备进行热仿真,并结合设计经验对仿真分析中应注意的问题做了简要说明,热仿真分析结果对飞船仪表板及其所安装电子设备的设计具有一定的参考意义[4]。

1 仪表板及电子设备

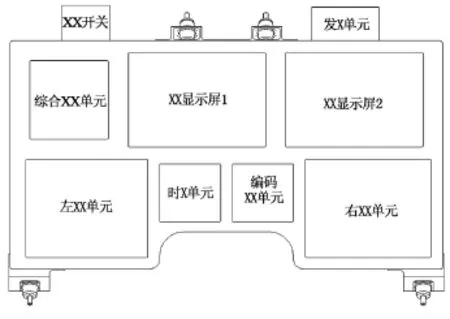

载人飞船仪表板是各仪表与手控设备的承载部件,具有结构紧凑、布局合理、强度、刚度高、质量轻等特点,为仪表与手控设备提供准确、可靠的安装接口和必要的工作环境。该仪表板通过4个专门研制的金属减振器与舱壁安全、可靠的连接,同时保证安装在仪表板上的各电子设备安全、可靠的工作。仪表板上共安装9个具有热耗的电子设备,布局如图1所示。

仪表板由硬铝合金2A12整体铣削加工而成,在保证足够的强度、刚度的同时也是所安装各仪表设备的散热途径。一方面所装各电子设备工作产生的热量通过安装接触面传导到仪表板上,通过仪表板的外表面与舱内空气进行微重力下的对流换热;另一方面仪表板减振器与飞船大热沉相连,将一部分热量传导到飞船整体;各电子设备自身外露表面与舱内空气进行微重力下的对流换热。这些散热通道为飞船仪表板上安装的电子设备提供安全、可靠的工作环境。

图1 布局简图

2 热仿真分析

2.1 分析软件

FloTHERM软件是运用通用商业CFD软件,可进行元器件级、PCB板级、系统级及环境级的稳态或瞬态热仿真分析工作,并可同时耦合计算传导、对流及辐射换热[5]。

2.2 模型简化原则

载人飞船仪表板及其电子设备属仪表与手控设备,各设备的按键、开关、接插件等非热源元器件较多,原始结构比较复杂,需要对其进行必要的简化,包括CAD模型和PCB板。目的是在不影响原始热分布的情况下,降低热仿真的复杂程度、减少模型网格数量。简化原则有:

(1)对结构上不影响稳态分析的圆角、安装孔、加强肋等细节特征不予考虑;

(2)对电子设备的按键、开关、接插件等元器件的模型进行等热容结构处理;

(3)对发热量小于0.1 W的元器件,不予详细建模,热耗均布于元器件所在的PCB板上;

(4)对增加热通道的导热垫进行简化处理,并设置相应热阻。

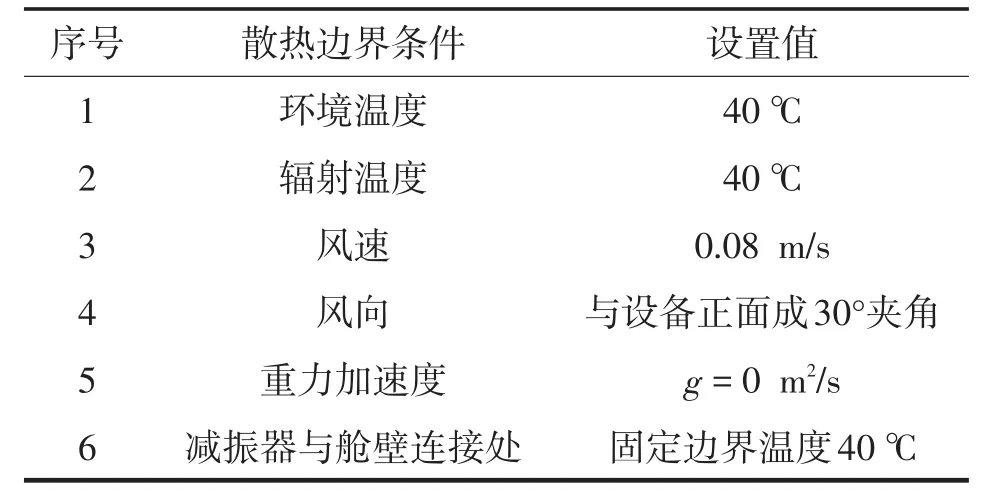

2.3 边界条件的设置

按照恶劣的环境试验条件设置散热分析的边界条件。对辐射换热,由于舱内辐射环境复杂,无法确定环境辐射温度,故按环境温度值设置。减振器与舱壁连接处,由于舱壁散热条件复杂,故按环境温度设置。最终确定的散热边界条件如表1所列。

表1 散热边界条件表

2.4 设备建模

2.4.1 仪表板和减振器建模

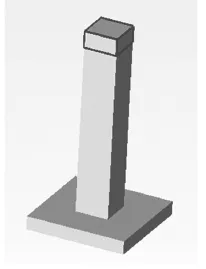

依据载人飞船仪表板和减振器的CAD结构模型,建立热仿真模型。其CAD结构设计如图2所示。

图2 仪表板模型图

减振器由安装面、减振器本体、舱壁固定处三部分组成。其中安装面简化为30 mm×30 mm×4 mm的不锈钢实体(导热系数为163 W/m·K),简化原则为保证安装面与仪表板的接触面积与实际结构一致以保证其传热特性,安装面与仪表板接触处设置0.005 05 K·m2/W的接触热阻。减振器简化为10 mm×10 mm×50 mm的不锈钢实体(导热系数为163 W/m·K),简化原则为保证减振器本体与安装面的接触面积尽量一致以保证其传热特征,长度方向按实际尺寸设置。减振器本体与舱壁连接处,设置40℃的热沉。建立减振器的热仿真计算模型如图3所示。

根据热仿真分析模型的简化原则,飞船仪表板的安装孔、托板螺母、圆角等细节特征,对稳态热分析的影响很小。在建立热分析计算模型时,对其进行相应的简化,删除了安装孔、托板螺母、圆角等细节特征。飞船仪表板的材料设置为硬铝合金2A12,其导热系数为121 W/m·K,表面发射率为0.7。飞船仪表板通过减振器与舱壁相连,热分析模型简化后计算模型如图4所示。

图3 减振器模型图

图4 仪表板与减振器连接结构图

2.4.2 各电子设备建模

载人飞船仪表板共安装了9台具有热耗的电子设备。依据模型简化原则将各电子设备的结构上的安装孔、圆角、加强筋等细节特征,对稳态热分析的影响很小,在建模过程中不予考虑。同时,各电子设备的支撑结构与壳体材料均为硬铝合金2A12,导热系数为121 W/m·K,壳体外表面均进行黑色阳极化处理,表面发射率设置为0.85。各电子设备与仪表板通过安装耳片连接,安装耳片与仪表板之间的接触热阻设置为0.005 05 K·m2/W。各电子设备四周与仪表板之间有0.4 mm的间隙,设置为与0.4 mm厚空气产生的热阻相当的表面热阻特性,热阻值为0.015 4 K·m2/W。

(1)PCB板的材质与厚度设置。各电子设备的PCB板的数量及热耗均不同,但各个PCB板的材质和厚度均相同,因此统一对各电子设备中的所有PCB板厚度和材质进行设置。PCB板厚为2 mm,绝缘材料为FR4(导热系数0.3 W/m·K),导电材料为铜(导热系数385 W/m·K),4层板,每层厚度均为0.035 mm,4层导电层的铺铜面积率分别为:10%、90%、90%、10%;

(2)热耗小于0.2 W、元器件单片热耗小于0.1 W 的PCB板热特性设置,对于总热耗小于0.2 W,单个元器件的热耗小于0.1 W的PCB板,对温度影响很小,均未对其进行单独建模,仅用实体结构代替其位置,以考虑对其他元器件的影响;

(3)热耗小于1 W、元器件单片热耗小于0.1 W 的PCB板热特性设置,对于总热耗小于1 W,单个元器件的热耗小于0.1 W的PCB板,未对元器件进行详细建模,利用同样大小的简化平板代替,同时在平板上均布热耗;

(4)元器件单片热耗大于0.1 W的PCB板热特性参数设置,单片元器件热耗大于0.1 W的PCB板,对其进行详细建模,其中一些元器件为DC-DC模块,其热耗较高,需要通过散热凸台进行散热,散热凸台与DC-DC模块间加两层导热垫。DC-DC模块的Rjc设定值比给定值大0.39 K/W,将导热垫简化为热阻,将两部分的热阻叠加设置为Rjc,这样简化对分析结果无影响,同时可减少仿真计算量。对于无法获得的Rjb值,参考已知同类型封装的器件Rjb值设定。

载人飞船仪表板安装的电子设备中,元器件单片热耗不小于0.1 W的PCB板热特性参数设置具体如表2所列。

2.4.3 完整的仿真模型

通过以上设置,完成载人飞船仪表板及所有设备的完整热仿真计算模型,如图5所示。

院校在进行物流专业实践课程教学的时候应该积极的进行校企合作的方式进行校外实训基地的实践操作,为学生的实践创新平台。对于低年级的学生应该开展近距离的观摩机会,比如对设施设备的观摩以及对物流中心的参观等机会,能够帮助学生熟悉企业物流操作的实际环境,建立学习的氛围和信心。对于高年级的学生应该积极的开展实习机会,在实际操作中不断的提高自身的综合素质和专业技术水平,并且要做好实习报告的编写工作,提出作业流程和操作方法的不科学之处,做好相应的改进方案,才能够更好的帮助学生融入物流实践中,感悟企业文化,了解物流行业的实际情况,进而才能够调动学生的积极性和学习热情,提高学生的创新意识和解决实际问题的能力。

图5 仪表板及所有设备的完整仿真模型图

表2 各电子设备主要发热元器件热特性参数表

2.5 求解设置

2.5.1 网格设置

FloTHERM采用正交网格技术,为了保证求解精度,网格长宽比应控制在20以内,最小网格尺寸大于求解区域尺寸的106。载人飞船仪表板及其设备的热仿真计算模型建模完成后,按四种方法设置计算网格。

(1)系统网格设置。通过系统网格的设置,保证所有仿真模型的边界和几何体均有网格线存在;

(2)网格区域化处理。由于各设备由多个模块组装而成,各模块间没有干涉。针对各模块做网格局域化处理,把各模块本身的网格局限于模块内部,以减少由于各模块内部网格延伸至计算域边界造成的网格数量过多。保证模块内部网格尺度的前提下,大大减少计算量;

(3)调整网格。调整X,Y,Z三个方向上网格的最小尺寸和最大尺寸以进一步细化控制网格尺度,以保证计算准确度;

2.5.2 求解器设置

载人飞船仪表板及设备实际工况设置热仿真模型的求解器,求解问题类型为考虑辐射散热的稳态三维流动和传热耦合分析,并设置求解器参数。

2.6 求解过程

按照热仿真模型和求解设置,经过2 544步的迭代计算。压力、速度及温度残差均小于5,各监控点温度曲线趋于平直,满足收敛要求。

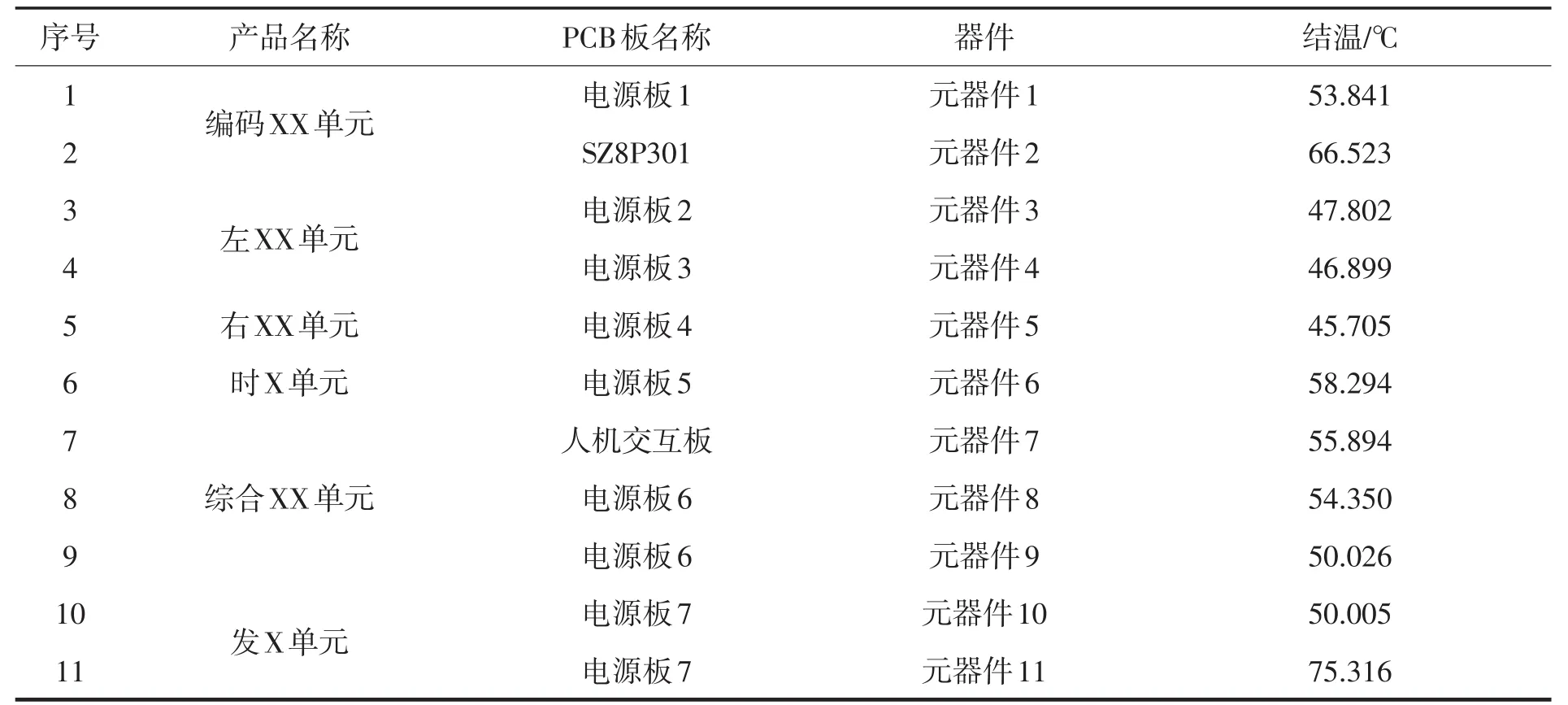

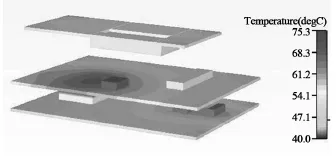

2.7 热仿真结果

由热仿真计算结果可得到:飞船仪表板上所安装电子设备的主要发热元器件的结温值,如表3所示。整体表面温度云图如图7所示,其中1台设备的PCB板温度云图如图8所示。

图6 网格总数及质量图

图7 总模型正面温度云图

表3 主要发热元器件结温表

图8 其中1台设备的PCB板温度云图

3 结论

通过对热仿真结果的分析,载人飞船仪表板所有设备元器件在给定工作环境条件下的结温都满足I级降额的要求,分析结果趋势合理。同时热控材料和部件选用正确,具有良好的继承性,热控措施合理、可行。运用FloTHERM进行航天电子产品热仿真,能够有效地验证产品设计的合理性,能在设计初期将可能遇到的一系列问题考虑充分,并体现在具体的产品设计中,在一定程度上避免试验验证,降低人力物力成本,缩短设计周期,值得在航天产品设计及可靠性设计中推广。

[1]闵桂荣,郭舜.航天器热控制[M].第2版.北京:科学出版社,1998.

[2]范含林.空间环境对航天器热设计影响分析[J].航天器环境工程,2008,25(3):220-223.

[3]Swanson T D,Birur G C.NASA thermal control technologies forrobticspacecraft[C]//Paperfor12thIHPC,2002.

[4]尉海霞,朱建炳,潘雁频,等.有限元法在辐射制冷器热分析中的应用[J].真空与低温,2006,12(2):91-94.

[5]钮冬科,金晓怡,张向伟,等.基于Flotherm的电子电路热仿真分析与研究[J].现代电子技术,2015,38(6):16-24.

THERMAL ANALYSIS FOR A SPACEFLIGHT INSTRUMENT PANEL

WANG Ke-cheng,MACong,SUN Liang

(Science and Technology on Vacuum Technology and Physics Laboratory,Lanzhou Institute of Physics,Lanzhou 730000,China)

Spacecraft is a complete machine of electronic products,astrospace is used as heat sink.Discharging heat out to external space effectively is the primary mission of spacecraft thermal design.But for electronic products inboard,the mission is mainly transmitting thermal power dissipation to baseplate,enclosure and bulkhead,make sure that components work reliably in the range of allowable working temperature.Apply finite element analysis software FloTHERM to conduct thermal analysis during spacecraft electronic products design period,adjust and optimize the thermal control scheme to make electronic components work safely and reliably.

spacecraft products;thermal analysis;instrument panel;electronic equipment;PCB panel

V441

A

1006-7086(2016)02-0090-05

10.3969/j.issn.1006-7086.2016.02.006

2015-12-23

王克成(1975-),男,甘肃民勤县人,高级工程师,主要从事航天产品及可靠性设计。E-mail:wkc_200@sina.com。