隧道磁电阻传感器在钢丝绳无损检测中的应用

文 轩,杨生胜,郑阔海,黄一凡,李存惠,庄建宏,赵 琳(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

隧道磁电阻传感器在钢丝绳无损检测中的应用

文 轩,杨生胜,郑阔海,黄一凡,李存惠,庄建宏,赵 琳

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

基于隧道磁电阻(TMR)传感器的钢丝绳无损检测设计,利用TMR传感器高敏感度、高信噪比的优点,对与钢丝绳材料和结构相似的缺陷钢棒进行检测,通过TMR传感器不同的布局方式对缺陷钢棒的漏磁场进行实验,确定出漏磁场的最佳检测方向和最优提离距离;对实验结果进行理论模型分析,然后利用得到的最优方案对不同直径、存在内外部不同损伤缺陷的钢丝绳进行实例检测,验证TMR传感器对钢丝绳缺陷的识别能力和在钢丝绳无损检测应用中的优势,为钢丝绳无损检测提供一种新的检测技术方法。

无损检测;钢丝绳;漏磁场;隧道磁电阻传感器

0 引言

钢丝绳由多股钢丝螺旋形捻制而成,在输送机中作为牵引构件,承担全部牵引力,因而钢丝绳的使用寿命直接影响到生产成本、人员安全及设备安全[1]。根据生产现场统计,约有20%的钢丝绳,其强度下降30%却仍在使用,约有70%的钢丝绳,其强度损失很少甚至没有损伤却被强制更换[2],因此为了满足生产安全需求,提高经济效益,钢丝绳无损检测应用而生。

理论上探讨过的钢丝绳无损检测方法很多,目前只有电磁检测法得到了实践和推广,其基本原理是:用一磁场沿钢丝绳轴向磁化钢丝绳,当钢丝绳通过这一磁场时,一旦钢丝绳中存在缺陷(断丝、磨损、锈蚀、畸变等),则会在钢丝绳表面产生变异的漏磁场或引起检测磁路内的磁通变化,采用磁敏感元件检测这些磁场的畸变即可获得有关钢丝绳缺陷的信息[3]。

在钢丝绳的缺陷检测和诊断实践中,通常根据钢丝绳上缺陷的不同性质和状况将钢丝绳损伤分为两大类:横截面积损失型(LMA型)和局部缺陷型(LF型)[4],相应的检测传感器以感应线圈和霍尔元件为主。感应线圈法测试成本低廉且易于实现,是最早使用的通过检测漏磁场来实现无损检测的方法,但是该方法最大的缺点是检测速度的不均匀性会造成传感器输出信号发生畸变[5],该方法已经逐渐被基于同样检测机理的霍尔元件检测法所替代。霍尔传感器的最大优点是输出信号不受相对速度变化的影响,且具有不需耦合剂、快速、高可靠性且成本相对低廉的优点[6]。需要注意的是霍尔元件传感器通常需要使用聚磁环结构来放大磁场,以提高霍尔输出灵敏度,但是该结构会导致传感器较大的体积和重量,同时霍尔元件本身具有功耗大、温度稳定性差的缺陷[7],在实际检测过程中存在的问题有:

(1)钢丝绳本身存在股波,而且检测环境复杂多变,漏磁信号很容易被其他信号淹没而导致缺陷不被识别;

(2)传感器灵敏度不高、信噪比低,不易对漏磁信号进行识别,自身产生噪声与漏磁信号相互干扰,造成漏判和误判。

针对以上问题,采用隧道磁电阻效应传感器,对被磁化钢丝绳的缺陷漏磁信号不易识别检测的问题进行探究。通过对比实验,对传感器测试方法进行优化,分别获得TMR传感器对与钢丝绳材料结构相似的钢棒漏磁场的最佳测试方向以及最优提离距离进行选择,并且将优化后的实验方案分别应用于8 mm、16 mm两种直径钢丝绳,检测钢丝绳不同损伤程度的外部及内部损伤。实验结果表明TMR传感器超高灵敏度、高信噪比的优点,可应用于大量的微弱磁场探测场合[8],而且具有抗干扰能力强,能够在油污、灰尘、等恶劣环境中工作的特点,使其能为钢丝绳无损检测提供理论支持和数据保障。

1 实验部分

1.1 基本原理

钢丝绳属于铁磁性材料,利用钕铁硼永磁铁对钢丝绳进行励磁至磁饱和,励磁过程中会在永磁铁、工业纯铁、空气间隙和待测钢丝绳段中形成一个磁回路,如果材料材质连续、均匀,那么磁感应线将几乎都通过铁磁性材料;若材料存在缺陷,由于缺陷磁导率小、磁阻大,则缺陷附近的磁感应线分布发生变化,铁磁材料表面将会形成漏磁场,利用TMR传感器对漏磁场进行检测,如图1所示。

图1 实验基本原理图

1.2 实验方案

在实验中,通过滑动TMR传感器与励磁装置组成的探头来对实验对象进行励磁及检测,通过Lab-VIEW软件对TMR输出磁信号进行采样,分析TMR输出信号在不同时刻信号幅值按空间位置的分布特征,通过信号幅值变化的特征位置和幅值变化的程度可以实现缺陷深度和边缘轮廓的评估。

图2为本实验方案流程图,由于TMR传感器为磁性隧道结多层膜结构,是一种矢量传感器,存在着单一敏感轴,磁性隧道结有一个特殊的方向作为其敏感方向[9],因此TMR传感器能够对特定方向的磁场或者磁场在某个方向的分量做出感应,针对这种特性,将TMR传感器的敏感轴分别与钢丝绳横截面平行方向摆放和与钢丝绳中心轴平行方向摆放,分别测试这两种布局模式下的漏磁场分量信息,在文中将这两种摆放方式依次称为“径向”、“轴向”磁场分量,与轴向和径向垂直方向称为“周向”磁场分量,在这三个分量中,轴向分量和径向分量的幅值远大于周向分量[10],因此文中只对轴向和径向磁场分量的实验结果进行对比,进而选择漏磁场的最佳测量方向。

图2 实验流程图

由于磁场为矢量场,检测的位置及方向对结果影响很大[11],因此需要确定传感器合适的提离距离(即检测传感器与被测材料表面的距离,亦传感器的数据读取位置)。实验分别在提离距离为1 mm、3 mm、5 mm的情况下对材料进行测量,依据试验结果选取最佳提离距离。

最后将实验结果作为最优方案应用于钢丝绳无损检测的实例实验中。为了精确的表现TMR无损检测的测试精度,实验中将2种直径的钢丝绳作为实验对象,利用TMR传感器的输出结果来表征钢丝绳表面及内部预先设计的不同宽度的缺陷。

1.3 实验过程

1.3.1 最优测量方向实验

选取直径为13 mm的实芯钢棒作为实验对象,将TMR传感器分别按照实验方案的两种模式(轴向、径向)进行缺陷检测,并记录数据。实验对钢棒表面进行不同深度、宽度的缺陷布局作为TMR传感器测试对象,从左到右依次为:深1 mm、长2 mm;深1 mm、长1 mm;深1 mm、长3 mm;深1 mm、长4 mm的四种缺陷。

1.3.2 最佳提离距离实验

将TMR传感器布局为测量钢棒轴向磁场分量的方式,将传感器与钢棒之间的提离距离依次设置为1 mm、3 mm、5 mm,分别对钢棒进行检测,并记录数据。钢棒的缺陷分布从左到右依次为:深1 mm长、2 mm;深1 mm、长1 mm;深1 mm、长3 mm;深1 mm、长4 mm。

1.3.3 钢丝绳无损检测实例

选取以上两种实验中对钢棒缺陷检测得到的最佳结果作为实验的最优实验方案,对存在缺陷的钢丝绳进行检测。实际应用中钢丝绳的断丝缺陷一般分为外部断丝和内部断丝两种类型,为了模拟钢丝绳实际断裂情况,实验中需要设计这两种缺陷:在钢丝绳外部直接剪断设计的根数、宽度作为表面缺陷分布;解开钢丝绳,剪断内部一定根数、宽度后重新缠绕复原钢丝绳作为内部缺陷布局。同时,以8 mm、16 mm两种直径的钢丝绳为实验对象。首先对8 mm麻芯缺陷钢丝绳的轴向磁场分量进行了测量,试验中对钢丝绳从左至右设计的缺陷依次为:断2根长1 mm、断1根长1 mm、断3根长2 mm、断5根长2 mm、断4根长4 mm。然后对直径为16 mm的麻芯缺陷钢丝绳的轴向磁场分量进行了测量,对直径为16 mm麻芯钢丝绳缺陷从左至右依次为:断2根长1 mm、断3根长5 mm、断2根长5 mm、断1根长10 mm(内部缺陷)、断2.5根长1 mm、断1根长1 mm。

2 结果与讨论

2.1 对最优测量方向的实验结果讨论

图3为TMR传感器对钢棒轴向磁场分量和径向磁场分量测试的实验数据,其中幅值变化较大的线表示TMR传感器在轴向方向测得的磁场分量,幅值变化较小的线表示TMR传感器在径向方向上测得的磁场分量。首先从总的波形上看,与钢棒模拟图对应,轴向方向测量结果的缺陷特征波形比径向更加明显;其次从缺陷处的波形宽度上看,随着缺陷宽度的增加,轴向方向的测量结果能更好的与缺陷宽度相对应;最后,从波峰上看,在径向方向对缺陷处测量的最小波峰值与未损伤部位相比仅有3 mV的差值,而轴向方向上缺陷处最小波峰值与未损伤部位能相差10 mV,这说明在轴向方向的测量结果能够更加清晰的反映出钢棒的缺陷信息。总之,在轴向方向上的测量结果要优于在径向方向的测量结果。

图3 TMR传感器对缺陷钢棒轴向和径向磁场分量的测量结果曲线图

2.2 对最佳提离距离实验的结果讨论

图4为TMR传感器在不同提离距离下对钢棒轴向磁场分量测量的实验数据,由上到下,依次为TMR传感器在提离距离为1 mm、3 mm、5 mm时测得的钢棒轴向磁场分量。总体来看,与图中钢棒模拟图相对应,三组波形都能够对缺陷进行识别,且随着提离距离的增大,缺陷信号特征幅值出现明显的减小,缺陷处的波形宽度变宽;当提离距离为1 mm时,缺陷位置处的峰值很高,缺陷处的最小波峰值与未损伤部位相差60 mV左右,缺陷信号特征非常明显,但是波宽很窄,波形非常锐利,而且出现了如图4所示的分叉现象,得到了一些实验不期望的毛刺尖峰,一般来说,提离值大于等于缺陷宽度2倍时,测得的信号不会出现分叉现象[12];当提离距离为5 mm时,缺陷处峰值迅速减小,波形幅值波动不超过15 mV,趋于平缓,不同缺陷相对应的缺陷特征峰值不明显,输出信号的信噪比低,这是由于随着提离距离的逐渐增大,磁力线逐渐由密变疏,峰值的逐渐变小可能会对材料的缺陷造成漏判;当提离距离为3 mm时,波峰和波宽都能够与缺陷的实际形状相对应,与提离距离为1 mm和5 mm两组信号相比,信号平滑且没有分叉现象,信噪比很高,符合实验要求,因此将缺陷钢丝绳测试的提离距离设置为3 mm。

图4 TMR传感器在不同提离距离下对钢丝绳轴向漏磁场测量结果曲线图

2.3 理论分析与结果的验证

针对漏磁场模型,国内外学者对漏磁场的理论模型、检测技术及试验结果进行了大量的研究[13-16],由于缺陷部位的漏磁场与被检测材料的饱和度、缺陷的尺寸、形状、位置有关,漏磁场分布情况很复杂。文中为了阐述漏磁场各个分量的分布特点,采用了与实际缺陷模型较接近的等效面偶极子模型,如图5所示[17-18],假设饱和磁化区间无限大,且磁荷均匀分布在矩形槽的两个侧面,缺陷的宽度为2b,缺陷深度为d,缺陷侧面面密度为δS,其大小相等,符号相反,Hx为轴向磁场分量,Hy为径向磁场分量。

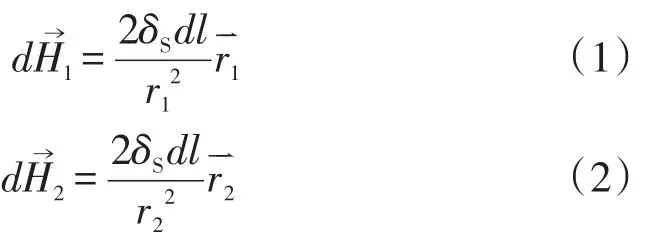

由图5中的理论计算模型中,两侧壁上具有宽度为dl的面元距离P点的距离分别为r1和r2,在P点处的磁感应强度分别为:

图5 等效带偶极子的理论计算模型图

则在x、y方向的磁场分量分别为:

磁场的总水平分量Hx可以通过对dHx积分之和求得,如式(7)。

同理可得垂直分量如式(8)。

从式(7)和(8)可知,缺陷处磁场是缺陷宽度、深度以及磁荷密度的函数,Hx在x=0处有极大值,随着x的增大,幅值迅速下降且满足H(xx)=H(x-x),Hy在x=0处为0,随着x的增大,幅值迅速上升,当x=b时,达到最大值,且满足Hy(x)=-Hy(-x)。令缺陷宽度2b=1 mm,缺陷深度d=1 mm,从图6可看出,∂Hx/∂y(x=0)与∂Hy/∂y(x=0.5)均为负值,这说明缺陷漏磁场的x、y分量均随着y值得增大而衰减,且y<1.5 mm时,∂Hx/∂y(x=0)<∂Hy/∂y,说明当y<1.5 mm时,径向磁场分量衰减速度远远大于轴向磁场分量的衰减速度。

图6与曲线图

图7为轴向和径向磁场分量相对于y的变化曲线,从图中可以看出,当提离距离大于0.3 mm后,轴向磁场分量要明显大于径向磁场分量,因此若探头提离值小于0.3 mm,为了达到高信噪比,应该选用Hy作为检测信号,若提离值大于0.3 mm,则应该选取Hx作为检测信号,因此在实际中,提离距离不可能达到太小,且提离距离大于1.5 mm时,最好选择测量轴向磁场分量。

钢丝绳是多根细钢丝按规律拧结而成,因此在结构上普遍存在周期性股波,在钢丝绳被磁化后,钢丝绳径向磁场分量在空间上随着股波呈周期性波动,而轴向磁场分量基本不变,因此钢丝绳外部磁场也随之呈周期性变换,通过对轴向方向磁场的测量,能够尽量的减小股波对试验检测结果的影响。

通过对钢棒的各种实验及对漏磁场模型的分析和推论,得出了利用TMR传感器测试的最优实验方案:选取提离距离为3 mm来测量轴向磁场分量对材料的缺陷进行表征。

图7 轴向和径向磁场分量相对于y的变化曲线图

2.4 钢丝绳无损检测实例检测结果讨论

利用最优方案对直径为8 mm损伤钢丝绳进行检测,钢丝绳的损伤类型为不同程度的外部局部缺陷。图8为8 mm钢丝绳测试的实验结果,首先,从波形上能够直观的看到存在5处尖峰,这些尖峰即为钢丝绳的损伤位置;其次,如图中标出的两条平行线所示,信号基本在0.595 V上下波动,波动值不超过7 mV,这属于钢丝绳的本底噪声,是由于受到钢丝绳股波及钢丝绳检测时晃动的影响,在这些位置钢丝绳基本没有损伤;最后,表1中给出了波形损伤部位波峰波谷的具体幅值,其中b峰为检测到的最小损伤电压幅值,此处损伤为该钢丝绳上的最小损伤—断1根钢丝且断丝长度为1 mm,其峰值差达到12 mV,能够从波形中明显辨识;波峰d为检测到的最大电压幅值,其峰值差达到70 mV,此处钢丝绳实际对应的损伤程度也为最大—断5根丝且断丝的长度2 mm。钢丝绳单根断丝的检测,是衡量传感器灵敏度的一个标尺,目前无损检测中,利用霍尔传感器对漏磁场进行测量时,一般要采用聚磁器来达到对缺陷特征信号放大的目的,而使用TMR磁传感器时,不需要任何的信号处理,就能够直观的判断出缺陷存在的部位。从表1可以看出,利用TMR传感器能够对直径为8 mm钢丝绳进行无损检测,并且能够对不同缺陷通过不同电压幅值进行表征识别,表1与图8实验波形相对应。

图8 TMR传感器对8 mm有损钢丝绳轴向漏磁场的测量结果曲线图

表1 缺陷钢丝绳在各个损伤位置测得轴向磁场分量的电压幅值

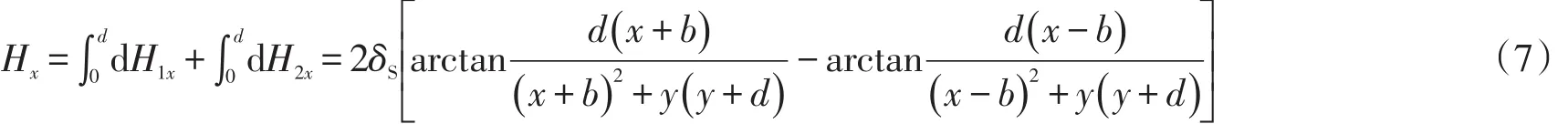

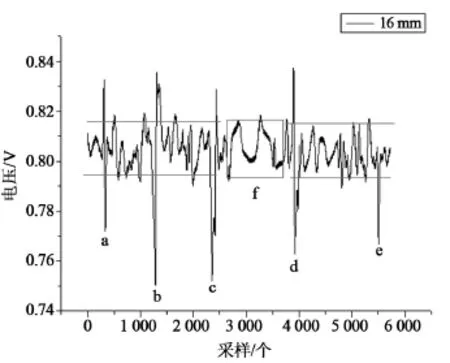

为了验证TMR传感器对不同样品、不同缺陷的检测能力,实验又对直径为16 mm,同时存在表面及内部两种缺陷的钢丝绳进行了检测,如图9所示。首先从总体来看,波形存在5处尖峰,分别为a、b、c、d、e,而f处波形与其他位置明显不同。图中直线标出与8 mm相同,波形由于受到股波等自身因素的影响,存在本底噪声,电压幅值在0.795~0.815 V之间浮动,峰值差为20 mV,与8 mm直径钢丝绳相对比,信号的本底电压幅值增大,这是由于钢丝绳直径增大,股波的相对高度增加,造成了被测钢丝绳表面磁场波动变大,但是这种波动也应是与股波相对应的周期性波动;与直径8 mm钢丝绳检测结果类似,TMR传感器的测量波形在图中能很好的表征出钢丝绳表面局部缺陷的损伤位置及损伤程度,超出直线部分波形表征钢丝绳的外部损伤部位;f处波形虽然在电压幅值上没有明显的特征,但是在波形宽度上有了明显的特征,此处对应的实验设计缺陷—断1根长10 mm的钢丝,出现f处波形是由于钢丝绳存在内部断丝,断丝产生的漏磁信号被外部没有损伤的磁化钢丝绳磁信号所包裹,使得此处的漏磁信号幅值不会很高,但是这使得此处的波形宽度发生了变化,波形趋于平缓而且波宽变宽,与其他未损伤部位形成明显的差别。

图9 TMR传感器对16 mm有损钢丝绳轴向漏磁场的测量结果曲线图

通过以上的实验及讨论,可看出利用TMR传感器的高灵敏度和高信噪比的优点,能够对不同直径,不同损伤程度的钢丝绳内外部缺陷进行很明显的辨识,TMR传感器在钢丝绳无损检测中具有很好的发展前景。

3 结论

实验目的是利用TMR传感器对钢丝绳的损伤缺陷做出明确的辨识,验证TMR在钢丝绳无损检测中的优越性,首先,考虑到钢丝绳结构的复杂性,利用与钢丝绳材料和结构相似的有损伤钢棒代替钢丝绳,分别进行了TMR传感器在轴向和径向上对钢丝绳漏磁信号进行了测量,得出在TMR传感器在轴向方向具有很好的检测效果;其次,将TMR传感器在轴向上对不同提离距离下测得的信号进行了比对,得出提离距离越小,特征波形的峰值越大,波宽越窄,随着提离距离逐渐增大,峰值迅速减小,波宽变宽,通过综合分析比对,实验最终选取3 mm的提离距离为实验的最优提离距离;最后实验利用以上得到的最优方案,在提离距离为3 mm的情况下,对不同直径、含有不同损伤程度的内部断丝和外部断丝的钢丝绳轴向磁场分量进行了测量。结果表明,利用TMR传感器能够准确判断出钢丝绳的损伤位置,能够对不同损伤程度缺陷按照相应的电压幅值进行表征,准确的检测到不同形状、不同位置的内外部损伤。

TMR传感器超高的灵敏度和高信噪比,为实验的成功提供了前提,尤其在漏磁信号的测量中,传感器的灵敏度是致命的,只有测量到准确的漏磁信息,才能够在后期的数据处理阶段对信号进行相应的处理,为后期确定断丝的根数、宽度和断丝位置提供可靠的依据,进而求解传感器输出和钢丝绳缺陷之间可靠的定量关系。不同结构的钢丝绳、不同的损伤形式,产生的漏磁场特征也不尽相同,因此,建立不同类型钢丝绳损伤的数据库,针对不同缺陷,能够做到准确的定量判断是后期的主要任务,使钢丝绳在使用上更加安全、可靠、经济。

[1]卢文科,朱长纯,方建安.小波变换用于钢丝绳断丝检测的研究[J].传感技术学报,2007,20(7):1659-1661.

[2]刘伟志,朱晓宇,王可.基于电磁技术的煤矿钢丝绳检测[J].商情,2011(12):130-131.

[3]康宜华,武新军,王峻峰.索道钢丝绳无损检测实践[J].中国索道,2001,1(1):20-21.

[4]李万莉,冯文洁,李珍珍.钢丝绳缺陷检测励磁结构尺寸设计[J].同济大学学报,2012,40(12):1888-1893.

[5]曹印妮,张东来,徐殿国.自动增益的钢丝绳检测电路及等空间信号采集的实现[J].仪表技术与传感器,2006(3):40-42.

[6]唐莺,罗飞路,胡祥超.脉冲漏磁检测技术中新型传感器设计及实验验证[J].传感技术学报,2009,22(11):1576-1577.

[7]郑阔海,杨生胜,王鹢,等.微型磁电阻效应传感器的空间应用前景[J].真空与低温,2012,18(6):83-85.

[8]王芬.硅基磁电阻传感特性测试与分析[J].磁性材料及器件,2013(5):60-62.

[9]吕华,刘明峰,曹江伟,等.隧道磁电阻(TMR)磁传感器的特性与应用[J].磁性材料及器件,2013,43(3):1-4.

[10]Mukhopahyay S,Srivastava G P.Characterisstion of metal loss defects from magnetic flux leakage signals with discrete wavelet transform[J].NDT&E International,2000,33(1):57-65.

[11]于清澄,张迪.管道漏磁检测提离值影响的研究[J].中国仪器仪表,2009(s1):75-77.

[12]何利勇,陈厚桂,康宜华.钢丝断口漏磁场磁荷模型定量描述的实验研究[J].无损探伤,2005,29(4):24-25.

[13]Lord W.Application of numerical field modeling to electric magneto methods of nondestructive testing[J].IEEE Trans on mag,1983,19(6):2437-2442.

[14]EdensWC.Electromagneticinspection:walllossandflawlocation oil country tubular goods[J].Materials Ecaluation,1992,50(4):476-490

[15]Zuoying H,Peiwen Q,Liang C.3D FEM analysis in magnetic flux leakage method[J].Ndt&E International,2006,39 (1):61-66.

[16]李路名,郑鹏,黄松玲.表面裂纹宽度对漏磁场Y分量的影响[J].清华大学学报,1999,39(2):43-45.

[17]蒋奇,王太勇.钢管缺陷漏磁场及影响漏磁信号因素的分析[J].钢铁研究,2002,128(5):20-24.

[18]汪友生,徐小平,沈兰荪.铁磁材料的漏磁检测[J].电子测量与仪器学报,2000,14(3):45-39.

THE APPLICATION OF TMR SENSOR IN NONDESTRUCTIVE TESTING OF WIRE ROPE

WEN Xuan,YANG Sheng-sheng,ZHENG Kuo-hai,HAUNG Yi-fan,LI Cun-hui,ZHUANG Jian-hong,ZHAO Lin

(Science and Technology on Vacuum Technology and Physics Laboratory,Lanzhou Institute of Physics,Lanzhou 730000,China)

This paper is based on the design of the TMR sensor in nondestructive testing of wire ropes,and makes use of the advantages of the high sensitivity and the high signal-to-noise ratio,and tests the steel bar which is similar with the wire rope in material and structure.By using the TMR sensor in different distributions to experiment on the leakage stray field of the steel bar defects,the best measuring direction in the leakage magnetic fields and the perfect lift-off distance are determined.This paper also analyses the results of the tests,then makes use of the best way from the experiment to test the steel wire rope in different diameter and damaged levels.Finally,we verify the recognition capability of the TMR of steel wire rope and the advantages of TMR sensor in nondestructive wire rope tests,and we provide a new method of the later nondestructive wire rope tests.

nondestructive testing;steel wire rope;leakage magnetic field;the TMR sensor

O441;TG806

A

1006-7086(2016)02-0104-07

10.3969/j.issn.1006-7086.2016.02.009

2015-12-09

文轩(1991-),男,硕士研究生,甘肃定西人,从事钢丝绳无损检测和空间环境效应评价及防护技术研究。

E-mail:15294156251@163.com。