废啤酒酵母制取酵母抽提物的酶促工艺研究

吴满刚雷姝敏卞君杰费立天于 海葛庆丰姜 虹周平凡

(1. 扬州大学食品科学与工程学院,江苏 扬州 225127;2. 常州市菜根香生态农业有限公司,江苏 常州 213000)

废啤酒酵母制取酵母抽提物的酶促工艺研究

吴满刚1雷姝敏1卞君杰1费立天1于海1葛庆丰1姜虹1周平凡2

(1. 扬州大学食品科学与工程学院,江苏 扬州225127;2. 常州市菜根香生态农业有限公司,江苏 常州213000)

为了获得废啤酒酵母制取酵母抽提物的最佳工艺条件,通过单因素试验获得外加酶法制取酵母抽提物的最佳工艺条件,并比较其与传统工艺条件的效果;使用GC—MS对最终产物进行风味分析。通过优化得到最佳工艺条件为添加中性蛋白酶,外加酶0.20%,pH 6.0,酶促溶时间36 h,得到的该抽提物中含有多种酸类、酯类和醇类等物质。研究表明,外加中性蛋白酶法是开发利用啤酒废酵母制备酵母提取物的较好方法,得到的产物营养丰富。

啤酒;酵母;抽提物;蛋白酶;酶解;风味

废啤酒酵母泥在本质上就是啤酒酵母,是在啤酒生产过程中经主发酵和后发酵酿造工艺后产生的[1]。酵母泥中富含蛋白质、维生素和微量元素等营养物质,具有很高的经济价值[2]。中国是世界啤酒生产大国,每年生产约50万t啤酒废酵母,除很少部分被用作饲料外,大部分被排放,并未得到合理利用[3]。目前,中国对制取酵母抽提物工艺的研究主要有自溶法[3]、扩培法[4]、复合促溶法[5]和外加酶解法[6-7]等。由于外加酶法可以提高营养物质的获得率,缩短提取时间,已经成为研究热点[8]。

随着生物酶技术的快速发展,啤酒废酵母的加工利用向着精深加工方向发展。提高产品的科技含量,进行产品开发及各类直接或间接生物产品转化,注重产品的高附加值是目前研究的重点。本试验采用木瓜蛋白酶、胰蛋白酶和中性蛋白酶这3种成本较低,应用广泛,大生产发展较优[8-10]的单种酶进行对比研究,对酵母抽提物酶促工艺条件进行优化,以期通过控制多种指标得到高得率、高呈味核苷酸含量的酵母抽提物产品。

1 材料与方法

1.1材料与仪器

1.1.1材料与试剂

木瓜蛋白酶(8.0×104U/g)、胰蛋白酶(1.1×105U/g)、中性蛋白酶(3.5×104U/g)、酪素:生化纯,国药集团化学试剂有限公司;

甲醛、氢氧化钠(片状)、碳酸钠、氯化钠、三氯乙酸、磷酸二氢钠、磷酸氢二钠、酚酞、乙醇、福林酚试剂等:分析纯,国药集团化学试剂有限公司。

1.1.2主要仪器设备

紫外分光光度计:J-26XPI型,尤尼科(上海)仪器有限公司;

高压均质机:Ultra-turrax型,上海智光仪器仪表有限公司;

恒温水浴锅:HH型,北京长安科学仪器厂;

冷冻离心机:Sorvall ST 16R型,赛默飞世尔科技公司;

酸度计:S20K型,梅特勒—托利多仪器有限公司;

鼓风干燥箱:ZXRD-7230型,上海智城分析仪器制造有限公司;

旋转蒸发器:SY200型,上海亚荣生化仪器厂;

气质联用仪:DSQⅡ型,美国赛默飞世尔科技公司。

1.2试验方法

1.2.1工艺流程

废啤酒酵母→脱苦→调配(蒸馏水∶酵母泥质量比为9∶1)→高压均质(45 MPa处理2次)→酶解(50 ℃,恒温自溶36 h)→灭酶(90 ℃,10 min)→冷却(至室温)→离心(常温,3 000×g,10 min)→上清液→减压浓缩(55 ℃)→酱状酵母抽提物

1.2.2废啤酒酵母脱苦取啤酒废酵母离心(5 000×g,10 min)去上清液,2倍体积0.5% NaHCO3振荡30 min,100目筛子筛分,2倍体积蒸馏水和0.5% NaHCO3分别洗涤,最终采用2倍体积蒸馏水离心洗涤2次[11]。

1.2.3酶促工艺条件的优化文献[12~13]和[14]40都指出,酶促溶的最适温度均在50 ℃左右,因此本试验确定酶促温度为50 ℃。

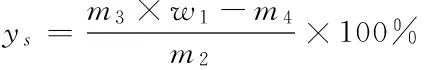

(1) 酶添加量对酶促溶影响:取10 g/100 g的酵母悬浊液80 mL,温度控制为50 ℃,酶促溶时间30 h,pH 6.0,以氨基酸态氮得率和固形物得率为指标,考察酶添加量(0.00,0.10,0.20,0.30,0.40,0.50 g/100 mL,酶活以104U/g数量级计)对酶促溶影响。

(2) pH对酶促溶的影响:取10 g/100 g的酵母悬浊液80 mL,温度控制为50 ℃,基于前述研究所得酶添加量,酶促溶时间30 h,以氨基酸态氮得率和固形物得率为指标,考察pH(5.0,5.5,6.0,6.5,7.0,7.5)对酶促溶影响。

(3) 酶促溶时间对酶促溶的影响:取10 g/100 g的酵母悬浊液80 mL,温度控制为50 ℃,基于前述研究所得酶添加量、pH,以氨基酸态氮得率和固形物得率为指标,考察酶促溶时间(12,18,24,30,36,42 h)对酶促溶影响。

1.2.4优化工艺条件与传统工艺条件的对比以得到的3种酶的优化工艺条件与传统的醇溶和盐溶工艺进行对比研究。控制相同条件为:选取80 mL浓度为10 g/100 g的酵母悬浊液,酵母溶液45 MPa均质2次,自溶时温度为50 ℃。

(1) 空白组[14]41:溶液pH 6.0,自溶时间36 h。

(2) 醇溶组[5]:添加1.0 mL/100 mL乙醇,溶液pH 6.5,自溶时间48 h。

(3) 盐溶组[14]41-43:添加2.0 g/100 g氯化钠,溶液pH 6.0,自溶时间36 h。

1.2.5测定方法

(1) 蛋白酶活力:福林法[15]。

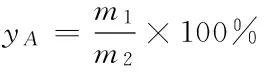

(2) 游离氨基氮得率:甲醇滴定法[16]。游离氨基氮得率按式(1)计算:

(1)

式中:

yA——游离氨基氮得率,%;

m1——自溶后上清液氨基氮质量,g;

m2——自溶前酵母干重,g。

(3) 固形物得率:根据文献[17],固形物得率按式(2)计算:

(2)

式中:

ys——固形物得率,%;

m3——自溶后上清液总质量,g;

w1——上清液固形物含量,%;

m4——外加物质干重,g;

m2——自溶前酵母干重,g。

(4) 挥发性成分鉴定:称取8 g最佳工艺条件获得的酵母抽提物,装入250 mL锥形瓶中铺平,密封;50 ℃水浴平衡20 min;然后将固相微萃取针头插入平衡后的锥形瓶中,推动手柄探出纤维头,使纤维头吸附40 min。

色谱柱:DB-WAX毛细管柱(30 m×0.25 mm,0.25 μm);载气为He(色谱纯);恒定流速1.2 mL/min;进样口温度设为250 ℃;初始温度40 ℃,保持3 min,以5 ℃/min升至200 ℃,再以15 ℃/min升至260 ℃,保持3 min。

离子源:电子电离源(EI);电子能量70 eV;质谱接口温度280 ℃;离子源温度230 ℃;四级杆温度150 ℃;溶剂延迟3 min;质谱扫描40~600 u。

根据得到的图谱,参考文献[18]进行定性分析。

2 结果与分析

2.1酶促工艺条件的优化

2.1.1酶添加量对酶促溶影响酵母的自溶过程主要是糖类物质和蛋白质等大分子物质在酶的水解作用下不断降解的过程。蛋白质的降解导致游离氨基氮得率和固形物得率增加[6]。由图1可知,随着酶添加量的增加,蛋白质降解速率从迅速逐渐变缓。这是由于起初底物浓度远大于酶浓度,增加酶量,酶与底物结合效率增加,蛋白质降解速率加快;其后,酶浓度逐渐饱和,蛋白质降解速率趋于平稳,最终再增加酶量已无法有效提高酶解效率[7]。综合考虑,当木瓜蛋白酶添加量为0.4%,中性蛋白酶添加量为0.2%,胰蛋白酶添加量为0.025%时,游离氨基氮得率和固形物得率最高,即为3种酶最适宜添加量。

2.1.2pH对酶促溶的影响晏志云[14]39在研究中发现,酵母自溶时其pH变化趋势是先缓慢上升然后再逐步下降。因而,研究中只需要在自溶开始时调节到适宜蛋白酶作用的pH,从而保证酶的活性和酶促反应速度。酶的催化能力与pH紧密相关,体系中pH变化,酶分子的构象、与底物分子的解离状态等也随之发生变化,从而影响酶与底物的结合[19]。当pH为酶适宜反应pH时,则促进酶的活性和酶促反应速度,酶解效果较好,固形物得率和游离氨基酸得率相对较高;反之,远离该pH则起抑制效果。由图2可知,

图1 酶添加量对酶促溶的影响

pH 5.5,6.0,5.0分别是木瓜蛋白酶、中性蛋白酶和胰蛋白酶促溶的理想酸碱度。

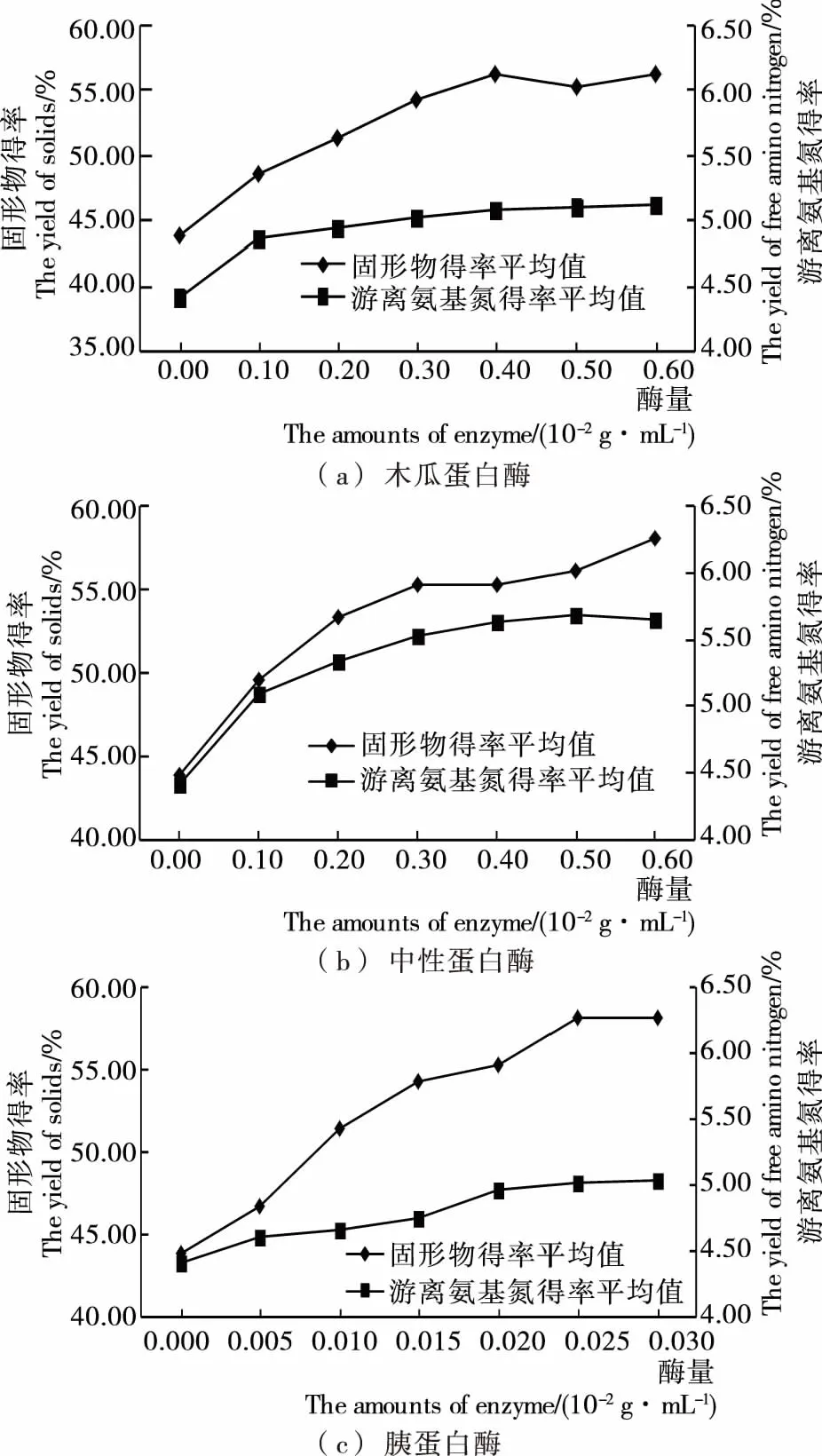

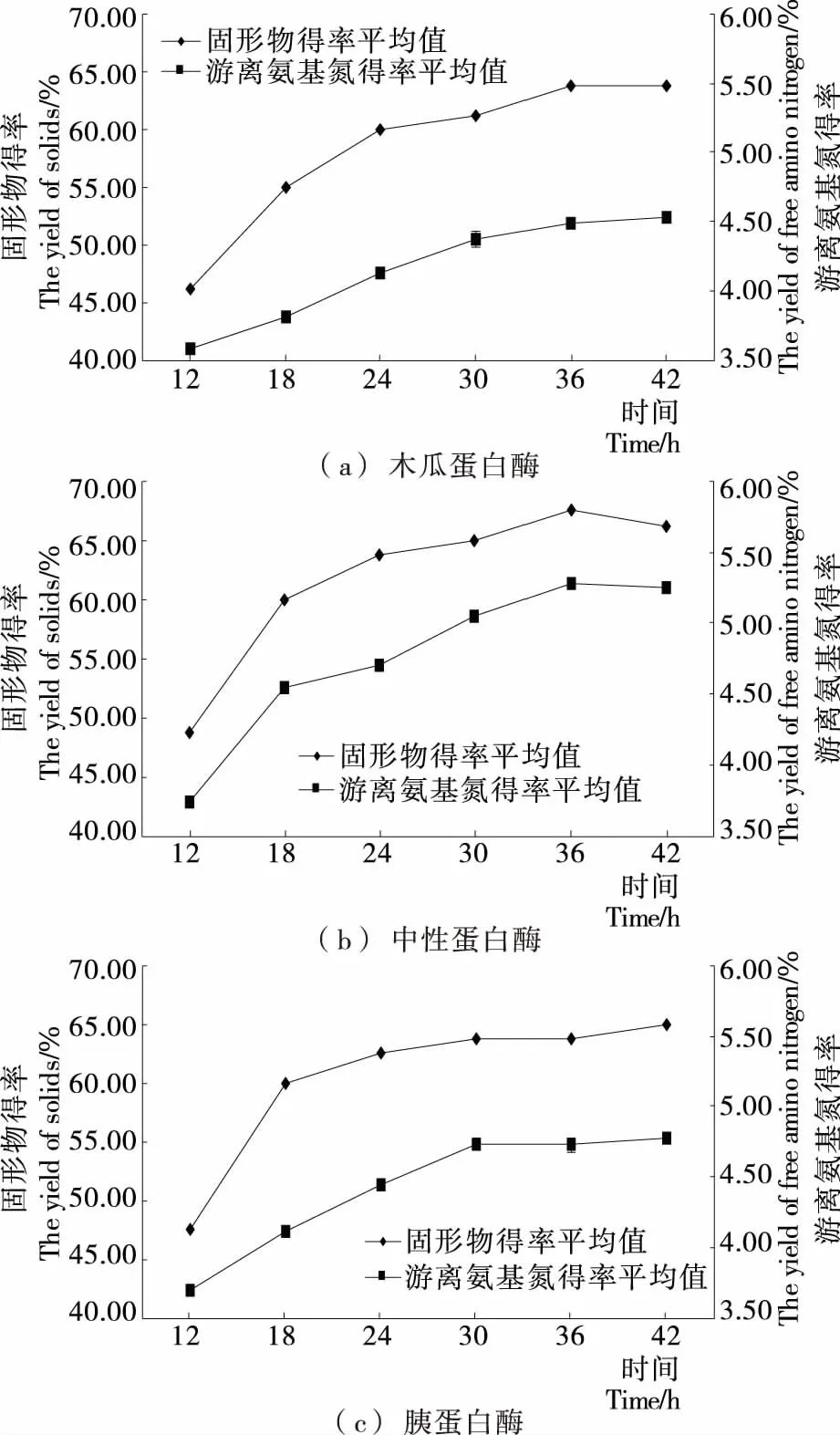

2.1.3酶促溶时间对酶促溶的影响由图3可知:随着酶促溶时间的延长,酵母抽提产品得率不断增加,其风味也不断改善,而后产品得率趋于稳定,风味将变得醇厚,最终产品得率几乎不再增加。其中,木瓜蛋白酶的最佳酶促溶时间为36 h,与蒋雪薇等[5]的研究结果一致,而中性蛋白酶的为36 h,胰蛋白酶的为30 h。

终上所述,木瓜蛋白酶促溶的最佳工艺条件为:蛋白酶酶量为酵母溶液的0.4%,pH 5.5,自溶时间36 h,与陈军[12]得到的结论相近;中性蛋白酶促溶的最佳工艺条件为:蛋白酶酶量为酵母溶液的0.2%,pH 6.0,自溶时间36 h;胰蛋白酶促溶的最佳工艺条件为:蛋白酶酶量为酵母溶液的0.025%,pH 5.0,自溶时间30 h。

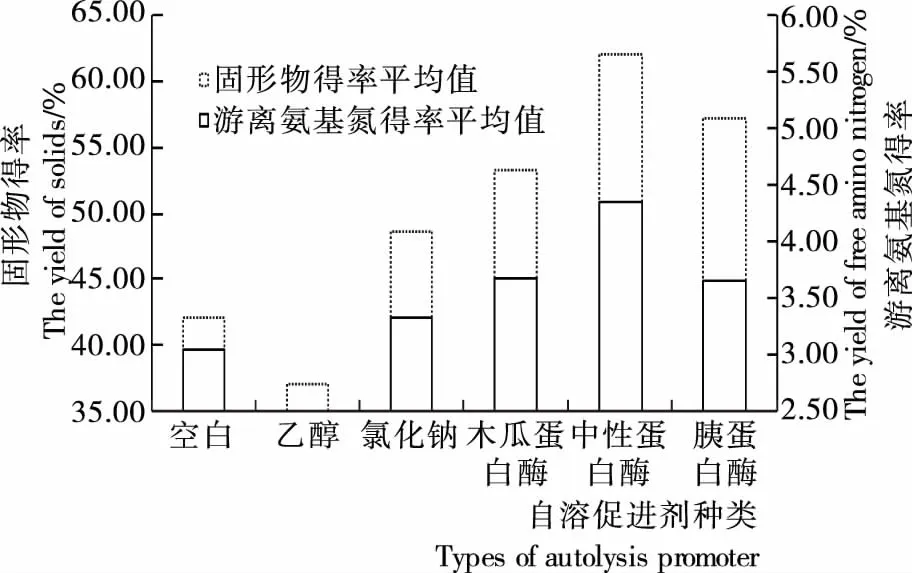

2.2优化工艺条件与传统工艺条件的对比

由图4可知,添加蛋白酶的三组游离氨基酸得率和固形物得率均高于盐溶组和空白组。其中,中性蛋白酶组的游离氨基酸得率达到4.34%,固形物得率达到62.02%,结果明显优于胰蛋白酶组与木瓜蛋白酶组。因此,最优酶促工艺条件为:采用中性蛋白酶,蛋白酶酶量0.2%,溶液的pH 6.0,酶促温度50 ℃,酶促溶时间36 h。

2.3挥发性成分鉴定

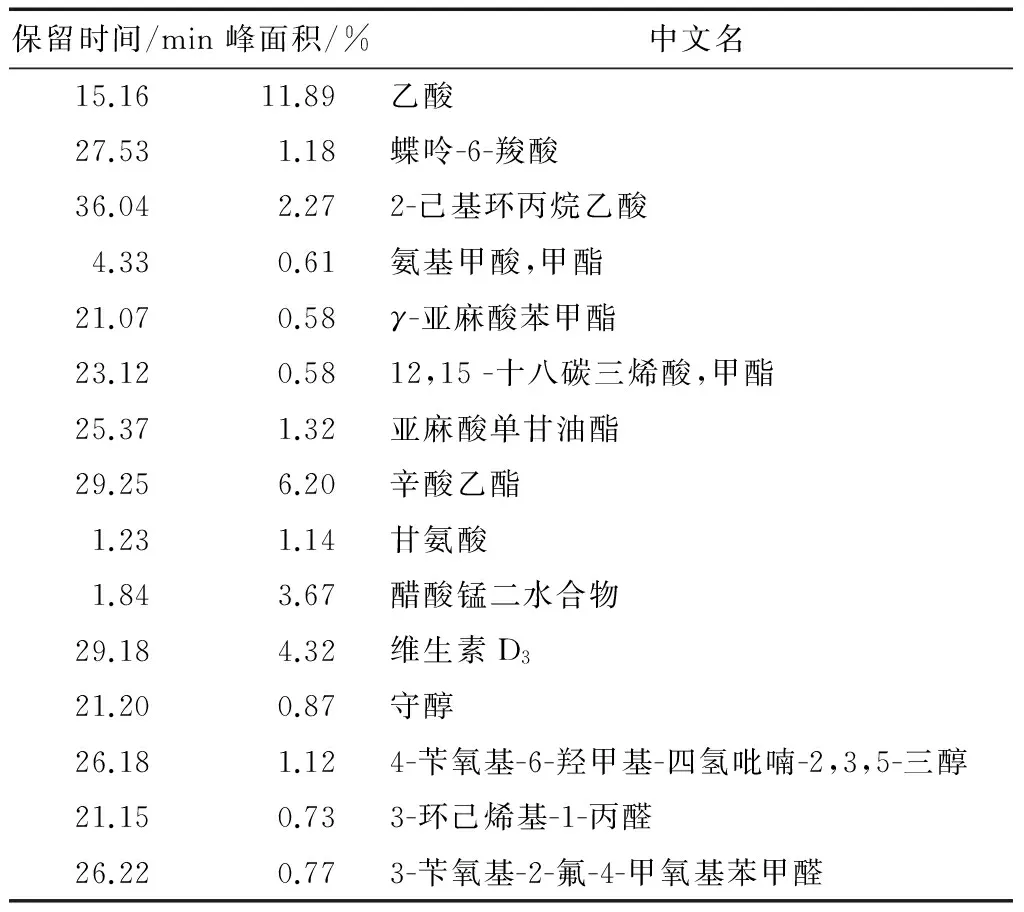

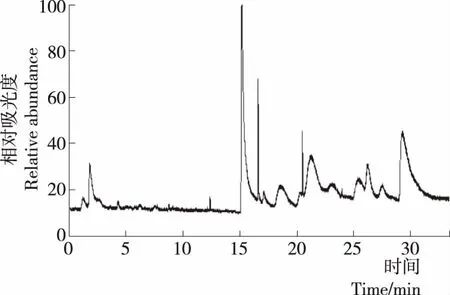

经GC—MS分析鉴定,所得酵母抽提物中挥发性化合物的GC色谱见图5,各种化合物相对百分比含量比较见表1。

由表1可知,制得的酵母抽提物中测定出的挥发性化合物,主要有酸类(占15.34%)、酯类(占9.29%)、醇类(占1.99%)、醚类(占1.50%)和其他类(占9.13%),是酵母抽提物的主要风味来源。

3 结论

综合比较酶解和传统工艺条件,得出当添加0.20%中性蛋白酶,pH 6.0,自溶36 h,50 ℃下促溶效果最佳。同时,得到的酵母抽提物富含多种风味物质。试验中木瓜蛋白酶研究部分与前人[12]相似,同时在前人基础上比较了更适用于大生产的工艺条件的优劣,为酶促提取酵母抽提物的大生产化作了一定理论补充。但并未在提高产品附加值方面进行更深入的研究,后续需着眼于附加值研究进行进一步探讨。

表1 鉴定结果†

†酸类15.34%,酯类9.29%,其他9.13%,醇类1.99%,醛类1.50%。

图3 酶促溶时间对酶促溶的影响

图4 不同工艺条件处理效果的对比

图5 风味分析图谱

[1] FERREIRA I M P L V O, PINHO O, VIEIRA E, et al. Brewer’s Saccharomyces yeast biomass: characteristics and potential applications[J]. Trend Food Sci Technol, 2010(21): 77-84.

[2] 李科德, 曾庆孝. 啤酒废酵母泥综合利用的研究[J]. 食品与发酵工业, 2007, 33(2): 63.

[3] 罗依雨, 罗维, 刘峻熙, 等. 啤酒废酵母自溶提取物的制备及抗氧化活性研究[J]. 华南师范大学报, 2016, 48(1): 89-93.

[4] 陈志颖, 张子健, 焦瑞杰, 等. 利用啤酒废酵母扩培物制备富含谷胱甘肽酵母抽提物[J]. 中国酿造, 2015, 34(11): 61-65.

[5] 蒋雪薇, 罗晓明, 刘永乐. 啤酒废酵母复合促溶剂促溶效果的研究[J]. 食品与机械, 2003(2): 15-17.

[6] 蔡奕文. 酵母抽提物生产工艺的优化[J]. 食品与机械, 2003(3): 16-18.

[7] 梁天姣, 叶盛权. 响应面法优化啤酒酵母粉酶解条件的研究[J].食品安全质量检测学报, 2015, 6(3): 1 080-1 087.

[8] 郭永, 庞宏建. 酵母抽提物的研究进展[J]. 中国调味品, 2010, 35(12): 24-27, 34.

[9] 李君兰. 牛羊胰脏提取、胰蛋白酶纯化及其酶化学特性研究[D]. 甘肃: 甘肃农业大学, 2011: 1-4.

[10] 肖怀秋. 高活力产中性蛋白酶细菌菌株的选育及酶学性质研究[D]. 湖南: 湖南农业大学, 2006: 10-13.

[11] 陈洁, 王璋, 肖刚. 啤酒废酵母中酵母抽提物的制备[J]. 无锡轻工大学学报, 2001, 20(4): 356-362.

[12] 陈军. 从啤酒废酵母制备酵母抽提物的工艺研究[J]. 广西轻工业, 2011(4): 46-47, 62.

[13] 夏俊松, 阎淳泰, 葛向阳. 利用活性干酵母制备酵母抽提物的工艺研究[J]. 中国酿造, 2010(4): 83-88.

[14] 晏志云. 酵母抽提物的研究[D]. 广州: 华南理工大学, 1999.

[15] 中华人民共和国国家质量监督检验检疫总局. SB/T 1031—1999蛋白酶活力测定[S]. 北京: 中国标准出版社, 1999.

[16] MORESI M, ORBAN K. Effect of enzymes industry[M]. New York: The Nature Press, 1979: 21-23.

[17] 谢晓航, 韩宏明, 卢国伟. 啤酒酵母复合酶法生产酵母抽提物工艺的研究[J]. 中国调味品, 2012, 38(5): 62-67.

[18] 林美丽, 许倩倩, 宋焕禄, 等. 酵母抽提物香气活性化合物的分离与鉴定[J]. 食品科学, 2013, 34(8): 259-262.

[19] 孙伟峰. 酵母活性肽制备及其抗氧化活性研究[D]. 北京: 中国农业科学院, 2009: 19, 24.

Study on the preparation of beer yeast extract from its waste residue

WU Man-gang1LEIShu-min1BIANJun-jie1FEILi-tian1YUHai1GEQing-feng1JIANGHong1ZHOUPing-fan2

(1.CollegeofFoodScienceandTechnology,YangzhouUniversity,Yangzhou,Jiangsu225127,China;2.ChangzhouCaigenEcologicalAgricultureCo.,Ltd.,Changzhou,Jiangsu213000,China)

In order to acquire optimum conditions of preparation of yeast extract from its waste residue, single factor experiments were conducted to a good condition of adding external enzymes, and also it was compare with the traditional process. And then the GC—MS was used to analyze the flavor of the yeast extract for determining the best stratagem. Through optimization, the best optimum condition is that it adding 0.20% neutral protease and reacting for 36 h at pH 6.0. The final extract contained a variety of acids, esters, alcohols and other substances. The neutral protease method is shown a better way to acquire yeast extract. Moreover, the products obtained were with rich nutriment.

beer; yeasts; extract; protease; enzymatic hydrolysis; flavor

常州市科技支撑计划(农业)项目(编号:CE20142020);扬州大学中青年学术带头人资助

吴满刚(1977-),男,扬州大学副教授,博士。

E-mail: mgwu@yzu.edu.cn

2016-03-26

10.13652/j.issn.1003-5788.2016.08.039