基于ANSYS的塔机起重臂结构轻量化设计

贾 洁, 万一品, 刘洪海, 刘晓婷

(长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064)

基于ANSYS的塔机起重臂结构轻量化设计

贾洁,万一品,刘洪海,刘晓婷

(长安大学 道路施工技术与装备教育部重点实验室,陕西 西安710064)

为保证塔机起重臂结构在安全工作条件下质量最轻,文章借助APDL语言在ANSYS中建立QTZ5010型塔机起重臂结构有限元模型,并进行静态仿真分析,得出起重臂结构应力应变情况及其富余量;以起重臂结构轻量化设计为目标,结构横截面尺寸为优化变量,极限工况载荷下结构应力应变为约束,建立了起重臂结构优化设计数学模型,并对其结构质量最小化进行迭代计算。迭代结果显示,起重臂结构质量减少了309 kg,减轻了11.6%,实现了起重臂结构的轻量化设计,并且优化后的臂架结构强度比优化前有明显提升。分析结果表明建立的起重臂结构优化数学模型具有可行性,为现役塔机结构轻量化设计提供了参考。

起重臂;有限元分析;数学模型;轻量化设计

0 引 言

塔式起重机实现节能减排的核心问题是减轻塔机结构质量,起重臂是塔机的核心部件,其轻量化设计对于整机结构减重至关重要。塔机起重臂的轻量化设计是在满足起重臂起重性能的同时减小臂架结构质量,从而降低生产成本[1]。轻量化设计的实现途径有2种,即选取新型轻质材料和对结构尺寸进行优化,前者不能降低生产成本,因而多采用后者实现结构轻量化设计[2]。文献[3]借助于有限元方法探讨了某型号起重臂结构的尺寸优化;文献[4]采用基于DOE实验设计理论构建起重臂优化数学模型,实现结构尺寸优化;文献[5]提出了起重臂吊点位置优化和型钢尺寸优化策略,编制优化程序实现起重臂结构优化。

本文以西安京龙公司QTZ5010型塔机轻量化设计为基础,以结构尺寸和质量为优化目标、结构强度为约束,建立优化数学模型,基于ANSYS优化平台选择合理优化算法[6],对起重臂进行轻量化迭代计算,并对优化结果进行验证分析。

1 起重臂结构分析

QTZ5010型塔机50 m长起重臂结构建模时,将结构连接点视为节点。选择梁单元beam188,自由网格划分,得到起重臂结构有限元模型。起重臂工作时考虑风载作用,其施加载荷和位移约束如图1所示。

图1 典型工况载荷施加与位移约束图

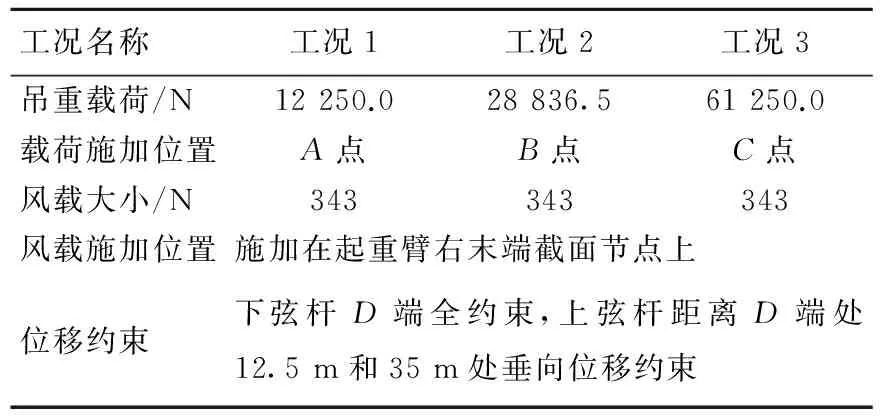

在起重臂超静态实验中载荷取塔式起重机额定起重载荷的1.25倍[7],分别在图1中A、B、C3点处起吊重物,A点在50 m长起重臂末端,B点在26 m幅度处,C点在2 m幅度处,计算得到的典型工况载荷[8-9]与位移约束见表1所列。

表1 起重臂工况载荷与位移约束

按照表1中的载荷大小与加载方式进行力的加载和位移边界条件处理,可以得到3种工况下塔机结构静力学分析结果和吊臂危险点位置,静力学分析3种工况下应力云图如图2所示。

图2 典型工况下静力学分析应力云图

由图2可以知道,起重臂最大应力值为135.24 MPa,小于材料许用应力值175 MPa;最大位移变形量64.20 mm,每米变形量为1.28 mm/m,小于国家标准规定的1.5 mm/m。该型起重臂结构可以进行轻量化设计,以减轻整机自重。

2 结构优化模型建立与求解

2.1优化模型建立

起重臂结构优化是要实现优化模型中设定的多个参数指标同步最优[10],以结构尺寸为优化设计参数、起重臂轻量化为目标建立优化模型,优化设计流程如图3所示。

根据起重臂结构特点确定设计变量[11],分别选取起重臂结构中斜腹杆内径尺寸R1和外径尺寸R2、直腹杆内径尺寸E1和外径尺寸E2以及悬杆角钢厚度的4个尺寸(T1、T2、T3、T4),参考结构原始尺寸确定变量区间。

图3 结构优化设计流程

根据结构有限元分析结果,建立优化函数为:

(1)

其中,f(x)为结构质量;ρ为材料密度;V(xi)为结构体积,xi为设计变量,即结构尺寸。

建立2个状态变量,即应力变量S和位移变量D,则对应的应力约束条件为:

(2)

其中,Smax为最大等效应力;Si为第i个节点等效应力;[S]为材料许用应力。

对应的位移约束条件为:

(3)

其中,Dmax为最大位移变形量;Di为第i个节点处位移变形量;[D]为许用位移变形量。

2.2模型求解

采用ANSYS中的Design Opt优化设计部分对起重臂进行结构优化[12]。在优化过程中设计变量的变化如图4所示,目标函数值的变化曲线如图5所示。

图4 设计变量优化过程变化曲线

图5 目标函数值优化过程变化曲线

将分析结果整理得到各个设计变量优化前、后的实际值与变动幅度,见表2所列。

表2 优化前、后相关变量的变化情况

对起重臂结构优化可得:① 尺寸R1和E1分别增大5.5%和6.8%,T2和T4分别减小2.9%和6.1%;② 起重臂结构质量减少了309 kg,减重11.6%,实现了轻量化设计。

3 优化后模型验证

按照优化后的结构尺寸,修改原模型尺寸,按表1施加载荷和约束,静力学分析应力结果如图6所示。

图6 优化后典型工况静力学分析应力云图

优化前、后3种工况下静力学分析结果见表3所列。

表3 静力学分析结果

由表3可以看出,优化后最大应力值为117.43 MPa,比优化前减小17.81 MPa;最大位移变形量为31.92 mm,比优化前减小32.28 mm。优化后的起重臂静强度优于优化前的,QTZ5010型塔机起重臂结构优化后的尺寸是安全的,有效利用了材料的强度性能,减轻了整机自重,实现了轻量化设计。

4 结 论

本文通过对QTZ5010型起重机起重臂进行结构优化分析,得到如下结论:

(1) 建立起重臂结构有限元模型,通过静力学分析发现,起重臂结构在极限工况载荷下的强度富余量过大,可以进行轻量化设计,以减轻整机自重。

(2) 以起重臂轻量化设计为目标建立结构优化数学模型,优化结果为起重臂结构质量减少309 kg,比原质量减轻了11.6%,实现了轻量化设计的目的。

(3) 通过对起重臂优化前、后的有限元分析对比可知,优化后的起重臂结构强度有明显提高。

(4) 优化结果表明,本文结合有限元分析技术建立的起重臂结构优化数学模型具有可行性,为现役老旧式塔式起重机结构轻量化设计提供了一种切实可行的参考方法。

[1]谢然,兰凤崇,陈吉清,等.满足可靠性要求的轻量化车身结构多目标优化方法[J].机械工程学报,2011,47(4):117-124.

[2]王平,郑松林,吴光强.基于协同优化和多目标遗传算法的车身结构多学科优化设计[J].机械工程学报,2011,47(2):102-108.

[3]郑海斌,彭卫平,张大可.塔式起重机起重臂优化分析[J].建筑机械,2005(8):87-89.

[4]侯云霞.DOE技术在起重臂优化设计中的应用[J].舰船科学技术,2015,37(2):180-183.

[5]杨阳,秦大同,杨涛.塔机双吊点水平起重臂结构优化设计研究[J].工程机械,2003,34(6):16-19.

[6]贾金鑫,李全通,高星伟,等.基于多目标优化算法的发动机进气道设计[J].机械设计,2011,28(4):75-79.

[7]全国起重机械标准化技术委员会.塔式起重机设计规范:GB/T 13752—1992[S].北京:中国标准出版社,1992:11.

[8]王冬明,殷玉枫,王丹,等.塔式起重机结构动力学分析及载荷计算方法[J].机械设计,2014,31(7):85-88.

[9]钟华勇,冯永恺,赵韩.动臂式起重机结构设计与关键部件分析[J].合肥工业大学学报(自然科学版),2013,36(8):906-909.

[10]ARNAUD Z, CAROLINE G, MARC G.Pareto memetic algorithm for multiple objective optimization with an industrial application[J].Journal of Heuristics,2008,14(4):313-333.

[11]ROSHANIAN J, KESHAVARZ Z.Effect of variable selection on multidisciplinary design optimization:a flight vehicle example[J].Chinese Journal of Aeronautics, 2007, 20(1):86-96.

[12]崔少杰,范顺成,管啸天,等.动臂塔式起重机的动态特性及其影响分析[J].机械设计,2015,32(2):66-69.

(责任编辑胡亚敏)

Lightweight design of tower crane boom based on ANSYS

JIA Jie,WAN Yipin,LIU Honghai,LIU Xiaoting

(Key Laboratory of Road Construction Technology and Equipment of Ministry of Education, Chang’an University, Xi’an 710064, China)

In order to get the lightest weight of the tower crane boom under the safe working condition, the finite element model of QTZ5010 tower crane boom was established by using ANSYS parametric design language(APDL) and the static simulation was made to get the stress and strain distribution and the strength and stiffness margin. With the boom structure lightweight design as the optimization goal, the dimension of cross section as the optimization variables and the stress and strain under the limit load as constraint, the mathematical model of the optimal design of the crane boom structure was built. The iterative computation of the lightweight of the crane boom structure was conducted, and the results showed that the loss of the structural weight was 309 kg, reducing by 11.4%. The lightweight design of the boom was realized, and the strength of the structure was obviously improved after optimization. The results show that the presented optimization mathematical model is feasible and can provide a reference for the lightweight design of active tower crane structure.

crane boom; finite element analysis; mathematical model; lightweight design

2015-08-25;

2015-10-15

中央高校基本科研业务费专项资金资助项目(310825163407;2014G3252006)

贾洁(1990-),女,陕西韩城人,长安大学博士生;

刘洪海(1963-),男,陕西西安人,博士,长安大学教授,博士生导师.

10.3969/j.issn.1003-5060.2016.07.006

TU61

A

1003-5060(2016)07-0892-04