环氧云铁与聚氨酯涂层间剥离原因分析

沈志聪,杨华,石文明,吴贤官

(1.上海市闵行区腐蚀科学技术学会,上海 201101;⒉总装×××工程指挥部,海南 文昌571333;⒊上海沪能防腐隔热工程技术有限公司,上海 201401)

环氧云铁与聚氨酯涂层间剥离原因分析

沈志聪1,杨华2,石文明3,吴贤官1

(1.上海市闵行区腐蚀科学技术学会,上海 201101;⒉总装×××工程指挥部,海南 文昌571333;⒊上海沪能防腐隔热工程技术有限公司,上海 201401)

目的 剖析沿海某大型工程钢结构环氧云铁与聚氨酯涂层间剥离的原因。方法 采用质谱分析仪剖析该聚氨酯涂料的成分,采用离子色谱仪及电导率仪检测所形成聚氨酯氟碳涂膜表面的铵基盐分,环境扫描电镜对剥离涂膜表面观察。结果 聚氨酯涂料中含有高沸点溶剂三甲苯、四甲苯,在聚氨酯氟碳复合涂膜与环氧云铁界面之间存在铵基盐物质,通过电镜微观观察发现涂膜固化不完全和微孔存在。结论 聚氨酯氟碳涂膜发生可剥离的原因有以下方面,由于聚氨酯涂料中含有高沸点溶剂,挥发时在涂膜中形成微孔;环氧云铁由于低温下环氧固化反应滞缓,与环境中的CO2,H2O反应,生成了氨基甲酸铵盐;氨基甲酸盐在海洋环境下形成水溶物,富集于环氧云铁涂膜和聚氨酯涂膜相粘结的界面处,降低了附着力,从而产生聚氨酯氟碳涂膜严重可剥离现象。

聚氨酯氟碳涂膜;环氧云铁涂膜;界面粘附力;涂膜微孔;

为确保南方沿海某钢结构具较长的使用年限,提高其耐腐蚀性能[1],以适应GB/T 30790.2—2014 (ISO 12944-2:1998)《色漆和清漆 防护涂料体系对钢结构的防腐蚀保护 第2部份环境分类》[2]中,属于C5-M非常苛刻的高温、高湿和高盐的(海洋)环境下使用。根据JT/T 722—2008《公路桥梁钢结构防腐涂装技术条件》[3]的规定,采用了“金属涂层+涂料”的复合防腐方式。涂层体系和涂装间隔时间为:钢结构抛丸处理Sa3级,粗糙度为80 μm;基体表面电弧喷涂锌铝合金厚度为150 μm;环氧封闭涂料厚度为50 μm,干燥24 h;环氧云铁中间涂料厚度为120 μm,干燥48 h;丙烯酸聚氨酯面涂料厚度为40 μm,干燥48 h;氟碳面涂料厚度为40 μm,干燥48 h。防腐蚀涂层体系总厚度为400 μm 。防腐寿命为10~15年,防腐蚀涂层体系与钢结构的粘结强度要求不低于5 MPa。

工程在冬季室内温度≥5℃、相对湿度≤80%的环境条件下施工。涂装严格按生产涂料公司说明书和制订的施工方案进行。完成涂装后,运至南方沿海时,钢结构表面岀现了由聚氨酯-氟碳面涂料组成的复合涂膜(以下简称为聚氨酯氟碳涂膜)和环氧云铁涂膜之间,发生可剥离现象,致使该钢结构件不能使用。而当时该地区环境温度为18~28℃,相对湿度为75%~100%,与涂装施工环境相差殊异[4]。为研究聚氨酯氟碳涂膜和环氧云铁涂膜层间可剥离现象,对聚氨酯涂料本体和涂膜的组成进行检测,并对涂膜与钢结构表界面上的粘结状况进行剖析。因此,確定在己完成涂料涂装的钢结构件上提取有关试样,在质谱分析仪上,剖析了聚氨酯涂料本体和涂膜中的各项组分。在离子色谱仪和电导仪上检测了聚氨酯氟碳涂膜和钢结构表界面上各浸泡液和洗涤液等的有关成分,在环境扫描电镜对剥离涂膜表面观察。根据各检测结果,提岀了发生环氧云铁与聚氨酯涂膜之间在钢结构表面发生可剥离现象的原因。

1 试样检测

1.1聚氨酯涂料

试样直接取自工程中使用的产品,分为聚氨酯涂料主组分、固化剂组分、稀释剂。工程中均使用此三种组分进行涂装,施工的工艺由涂料制造商制订,施工全过程也由涂料制造商进行全面技术监督。

委托中国兵器工业第五九研究所兵器工业特种工艺技术理化检测中心,对该品牌聚氨酯涂料的主组分,依照GB/T 6041—2002质谱分析方法通则,在温度为22~24℃,相对湿度为54%~56%下进行热裂解质谱分析。

委托国家涂料质量监督检验中心和石油和化学工业专用涂料颜料质量检测中心进行固化剂中—NCO含量及C稀释剂组分的含量测定。

1.2取样

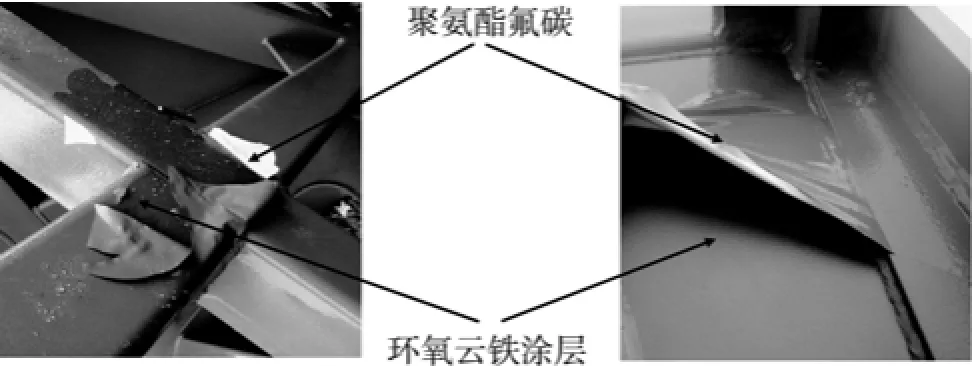

在覆有涂膜的钢结构上选取较平整无破裂部位,然后划定取样区范围。剥离后的涂膜较软,具有一定的韧性和较明显的芳香烃溶剂味。未剥离部位仍有一定粘结强度,如图1所示。

图1 聚氨酯涂膜的可剥离现象Fig.1 Peeling-off phenomenon of polyurethane coating

对可剥离或未见剥离等处提取聚氨酯氟碳涂膜试样作检测时,需采用下列各步骤。

1)对钢结构件选定的试样区进行表面清洗。为防止涂膜表面在运输过程和建设当地受到盐分或其他水溶性化合物的污染,故用去离子水或净纯水清洗钢结构件上选定的试样区表面,直至洗涤水的电导率接近于净纯水时为止。

2)聚氨酯氟碳涂膜的剥取和涂膜上水溶物的提取。在经纯净水清洗的钢结构选定试样区上,待其表面干燥后,用手工直接剥取涂膜。取得聚氨酯氟碳涂膜后,委托中国兵器工业第五九研究所环境试验中心,对实地取得的可剥离聚氨酯氟碳涂膜试样及该涂膜背面的残留成分进行检测分析。

检测过程:称取剥离所得的聚氨酯氟碳涂膜试样1.40 g,放入存有50 mL去离子水的烧瓶内,置于50℃恒温水浴锅中,每30 min震荡1次,经5 h浸泡后,倾倒液体于另一烧并中备作离子色谱检测用。

1.3提取和测试

环氧云铁涂层表面上水溶物的提取有两种情况。

1)已涂装钢结构上的聚氨酯氟碳涂膜为可剥离涂膜。这-情况比较简单,可用手工剥除聚氨酯氟碳涂膜后,剩下的即是环氧云铁涂膜。依可溶性盐分Bresle[5]测试方法进行:在环氧云铁层表面滴置少量净纯水洗涤,收集部分滴置的洗涤液使用EXTECH公司EC400型电导率仪,测定其电导率,然后将电导率转换成盐分含量。

2)已涂装钢结构上的聚氨酯氟碳涂膜为具一定粘结强度的涂膜。此情况下采样必须先使用净纯水洗涤喷砂料表面,直至洗涤水的电导率接近净纯水时,才可将此磨料用于对试样区进行喷砂。喷砂去除聚氨酯氟碳涂膜,剩下环氧云铁涂膜。接着,用情况1)的采样过程及可溶性盐分Bresle测试方法,依次进行检测。

1.4聚氨酯氟碳涂膜微观形貌

利用QUANTA2000型环境扫描电镜,对上述剥离涂膜样品外观进行放大1000倍微观形貌分析。

试样按可剥离的聚氨酯氟碳涂膜试样取样步骤中2)取得,由中国兵器工业第五九研究所环境试验中心检测。

2 实验结果和讨论

该工程钢结构上的复合防腐涂层共有五层,但仅在聚氨酯氟碳涂膜和环氧云铁涂膜之间发生可剥离现象,而聚氨酯涂膜和氟碳涂膜之间的粘结仍属良好,环氧云铁涂膜和以下各涂层之间也同样粘结良好(如图1所示)。拟在聚氨酯涂料的全面组成,聚氨酯氟碳涂膜和环氧云铁涂膜之间的粘结界面,这两方面作必要的重点检测和剖析。

2.1聚氨酯涂料的因素

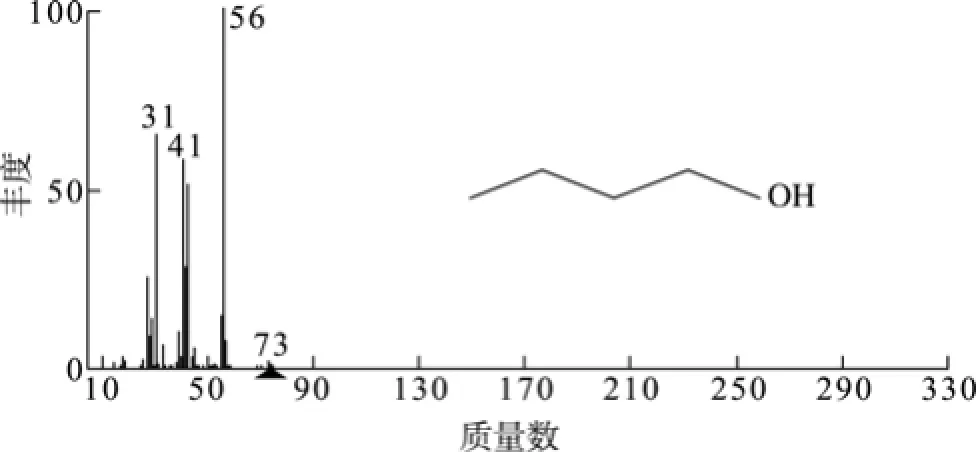

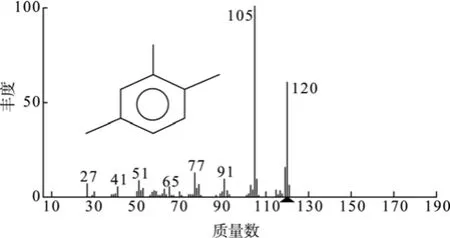

先将聚氨酯涂料的主组分依照GB/T 6041—2002质谱分析方法通则,委托中国兵器工业第五九研究所进行检测,其结果如图2—4所示。

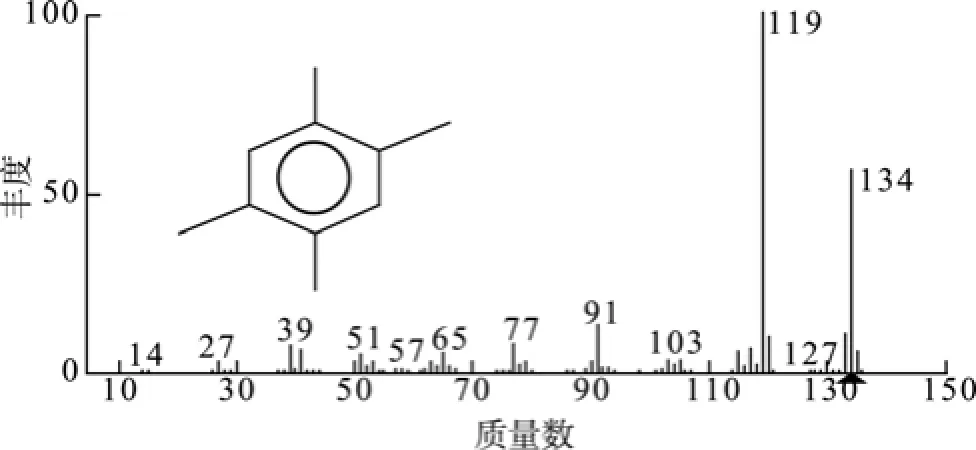

测试报告显示,聚氨酯主剂中除含有聚氨酯树脂、苯丙树脂外,另含有少量正丁醇、三甲苯和四甲苯。除聚氨酯主组分外,尚存有少量髙沸点溶剂。这些髙沸点溶剂既能延长聚氨酯主剂的成膜干燥时间,也能产生对初生涂膜的增塑作用。剥取的涂膜试样较柔韧,并散发有显著芳香烃气息,说明该聚氨酯氟碳涂膜中,尚含有游离的髙沸点有机物,其是降低涂膜致密性和粘结强度的主要因素。在后期工件从山西运至海南的过程中,环境温度逐渐升高,高沸点溶剂加速挥发,增加了表面气孔,也为后续水分的渗透增加了途径。可能是导致聚氨酯氟碳涂膜发生可剥离现象的重要原因之一。

图2 正丁醇质谱图Fig.2 Mass spectrum of butanol

图3 三甲苯质谱图Fig.3 Mass spectrum of trimethylbenzene

图4 四甲苯质谱Fig.4 Mass spectrum of tetramethylbenzene

根据测试报告知,聚氨酯涂料固化剂中主要有机成分为六亚甲基二异氰酸酯,其—NCO的质量分数为16.12%,符合产品质量指标。稀释剂由乙酸乙酯和二甲苯等四种涂料常用溶剂组成。

从聚氨酯涂料主组分、固化剂和稀释剂的质谱分析数据可见,涂膜中不可能有游离的固化剂和稀释剂存在。因此对于环氧云铁与聚氨酯涂膜之间发生可剥离现象,暂无明显的密切相关因素可定。

2.2界面因素

对粘结界面有密切关联的首先是聚氨酯氟碳涂膜上的聚氨酯面涂层,当涂层剥离时,考虑到喷砂用的磨料上是否含有其他可溶物,因此在进行喷砂前先对磨料用净纯水进行洗涤,用EC400型电导率仪检测洗涤水中可溶物的离子浓度。当洗涤水电导率平均值为4.1 μs,是净纯水(2.0 μs)的2倍,离子浓度仅为1.62 μg/mm3,略髙于净纯水(0.79 μg/mm3)时,再作喷砂之用。

与界面有关的因素为环氧云铁涂膜的表面,收集在环氧云铁涂膜表面滴置的洗涤水,经用可溶性盐分Bresle测试方法检测,其电导率平均值为139.3 μs,换算成水溶物含量为55.19 μg/mm3。检测数据表明:环氧云铁涂膜表面滴置的洗涤液中,含有一定量的能被电离的离子型化合物。

综上所述,环氧云铁涂膜表面滴置的浸洗液其电导率与纯净水和磨料表面洗涤液的电导率相比,均有明显增大。进-歩表明,环氧云铁膜表面存在有较多盐分。

从钢结构上剥取的聚氨酯氟碳涂膜经50℃浸泡5 h后,将所得浸泡液用ICS1100型离子色谱仪进行检测。结果表明,溶液中含有铵根离子,其含量为0.57 μg/g。由此也说明剥离下来的聚氨酯氟碳涂膜样品中含有-定量的铵基盐化合物。结合Bresle测试方法结果分析,其测得的盐分也应属铵基盐物质。

2.3发生可剥离现象的原因分析

从聚氨酯涂料中主组分、稀释剂和固化组分的成分,以及从剥离的聚氨酯氟碳涂膜浸泡液和环氧云铁涂膜表界面上的滴置的洗涤液分析,所得实验结果提示,在聚氨酯氟碳涂膜内的聚氨酯面膜上发生可剥离原因如下所述。

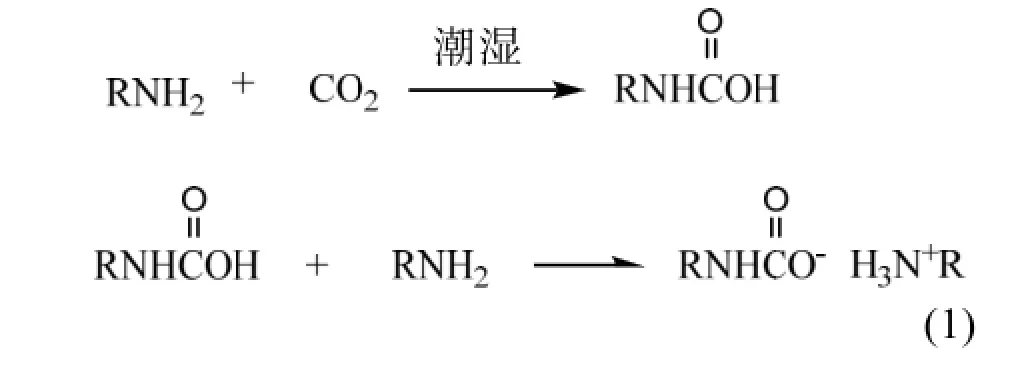

2.3.1铵的析岀

当低温条件下,环氧云铁涂料在固化过程中,含酰胺基的环氧固化剂与环氧基的固化反应滞缓,反应速率降低。未反应的殘余酰胺基,很易与空气中的CO2,H2O反应,生成如式(1)所示的氨基甲酸铵[6](简称铵盐)。析出的铵盐聚集在环氧云铁面涂层和聚氨酯氟碳涂膜上的聚氨酯面涂层界面处,这-现象俗称铵析出或胺起霜。该盐己不能与环氧基发生固化反应,但却在聚氨酯氟碳涂膜和环氧云铁涂膜相粘结的界面处发生聚集,影响了该两涂膜层间的粘附力。

在涂装施工初步完成后,涂层在当时的外界环境条件下(温度为5~14℃,相对湿度低于80%),尚在进一步干燥和固化期间,但竣工的构件已运至使用现场,而该使用现场的温湿度均较大(温度为18~28℃,湿度为75%~100%),处于这一环境条件下,聚氨酯氟碳涂膜中残留的高沸点溶剂逐渐挥发和流失,形成大量微孔。外界空气中水分的不断渗透,穿过聚氨酯氟碳涂膜的微孔,与存在于环氧云铁涂膜界面上的氨基甲酸盐形成水溶物,富集和浸润于环氧云铁涂膜和聚氨酯涂膜相粘结的界面处,进一步降低了相间界面附着力,从而导致产生聚氨酯氟碳涂膜的严重可剥离性。

通过聚氨酯氟碳涂膜浸泡液的离子色谱分析结果与环氧云铁膜表面铵盐分析结果相一致而得出粘结界面上存在铵盐析岀的结论。这和虞兆年[7]提岀环氧基料中引起发白或起霜的化学成分源是固化剂低分子量易吸湿的聚酰胺(伯胺),当与大气中的CO2和水分发生化学反应后,生成了氨基甲酸铵的观点相同。这一结论也和DOW化学公司技术专讯论文,认为发白和起霜是由于化学反应所引起相一致。

由于铵析出降低了界面上的表面能,进一步降低涂料间的润湿性,从而降低了聚氨酯氟碳涂膜与环氧云铁涂膜之间的界面粘结力,是钢结构上聚氨酯氟碳涂膜发生可剥离现象的重要因素之一。

2.3.2高沸点溶剂

现场剥离下的聚氨酯氟碳涂膜具有一定的韧性和散发有较明显的芳香烃味息,表明该涂膜尚未完全干燥和固化。聚氨酯涂料成分的质谱分析表明,聚氨酯氟碳涂膜未完全干燥和固化的根本原因是由于该涂料中含有三甲苯、四甲苯等高沸点溶剂。这些高沸点溶剂造成下述两方面的影响:一是导致聚氨酯层膜早期固化反应速度降低;另一方面是在固化反应的中后期,高沸点溶剂成了增塑剂,使涂膜韧性增大,以后又由于缓慢挥发和流失,造成干膜表面留下容易吸潮的微孔。当钢构件运至较高温湿度的使用地区后,外界环境中的水分沿着这些微孔更易渗入至涂层内部,被聚氨酯氟碳涂膜与环氧云铁涂膜两层间的氨基甲酸铵所吸收,在此粘结界面上形成了类似脱模剂。随着日夜温湿度的变化,使被铵盐脱模剂的浸润面积逐步扩大,结果也降低了涂层的附着力,导致聚氨酯氟碳涂膜出现了可剥离现象。

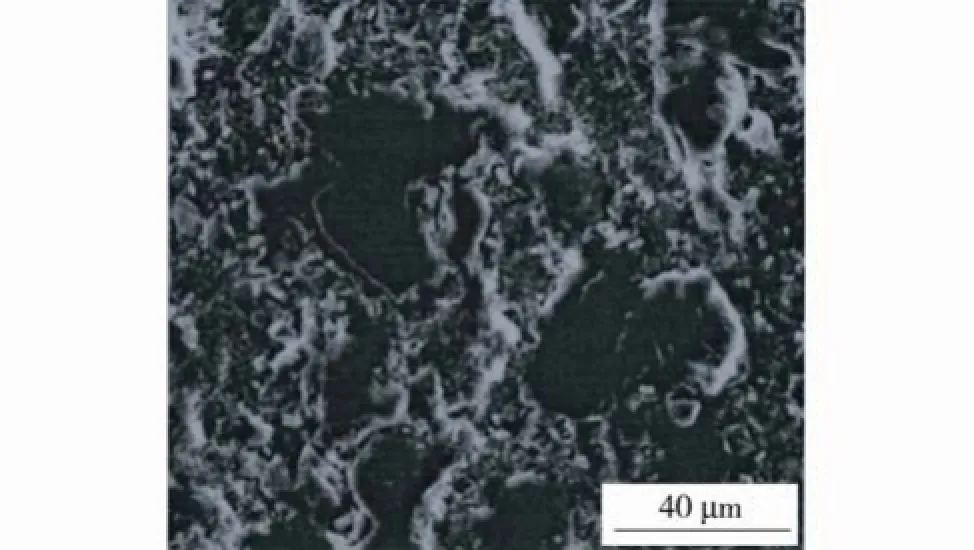

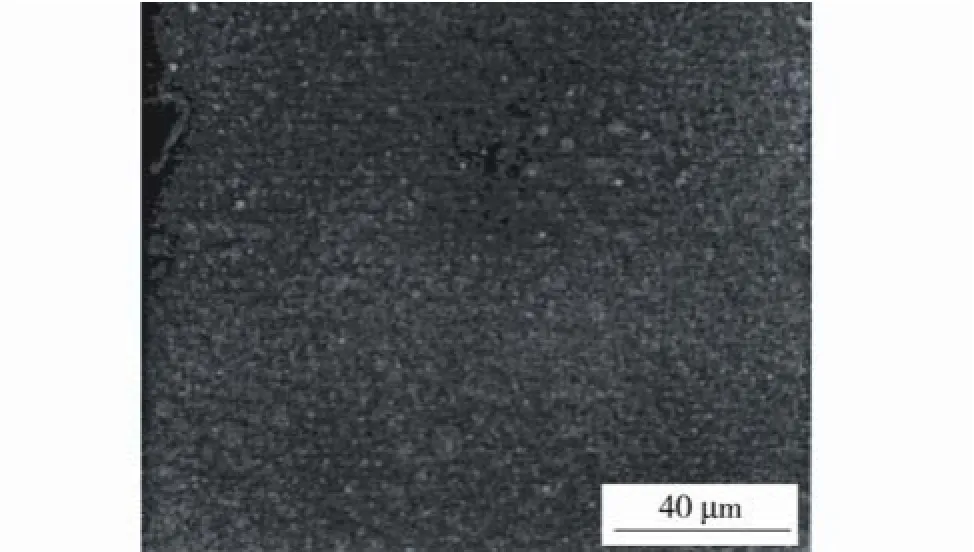

采用环境扫描电镜分别对涂膜内外两面放大1000倍进行观察,通过高能电子轰击涂膜样品,激发样品表层原子产生二次电子或背散射电子,用探测器收集二电子或背散射电子,通过光电转换、信号处理能够显示反映涂膜样品表层真实的形貌图像。通过观察发现,接触环氧云铁涂层一面的聚氨酯涂层表面比较粗糙,并有空洞出现,如图5所示,而氟碳面漆表面光滑平整,如图 6所示。

图5 聚氨酯涂层SEM图(×1000)Fig.5 SEM of polyurethane coating(×1000)

图6 氟碳涂层SEM图(×1000)Fig.6 SEM of fluorocarbon coating(×1000)

从SEM图谱中可看出,接触环氧云铁涂层一面的聚氨酯涂膜中高沸点溶剂残留较多,影响聚氨酯的固化。在后期随着环境温度的升高,高沸点溶剂继续挥发,在涂膜表面形成针孔,导致分子间空隙较大。在海洋性气候高温、高湿情况下,水分子和空气中的腐蚀介质就更容易渗透进去,而氟碳涂层则固化充分,结构较致密,但这也延迟了聚氨酯涂层中残留溶剂的挥发。从而证实外界环境中的水分沿着这些微孔更易渗入至涂层内部,被涂膜两相界面间的氨基甲酸铵所吸收,在此粘结界面上形成了类似脫模剂,降低了涂层的附着力,涂膜界面出现了可剥离现象。

3 结论

1)聚氨酯涂料固化剂中—NCO的含量虽符合质量指标,与涂膜可剥离现象无直接关联,但聚氨酯涂料的主组分中,存有不易挥发的三甲苯、四甲苯,致使聚氨酯涂层未完全干燥、固化。同时由于高沸点溶剂逐渐缓慢的挥发和流失,又导致聚氨酯涂层生成大量微孔,留下吸收潮气和水分的隐患。在环氧云铁涂料中对固化剂选用、配比上没有考虑到低温施工的特点,也是使铵析出现象发生的重要原因之一。

2)分别对聚氨酯氟碳涂膜与环氧云铁漆膜之间,出现可剥离现象的两个表面进行检测分析,在剥离的聚氨酯氟碳涂膜表面检测到铵基盐物质,在环氧云铁涂膜表面也确定盐分存在。这说明环氧云铁涂膜在涂装施工过程中有铵析出现象,是造成聚氨酯氟碳涂膜与环氧云铁层涂膜之间附着力降低,导致可剥离现象产生的另一重要原因。

3)工程施工在低温环境下进行,而使用环境又为温度较高、湿度较大的沿海。在高温、高湿、高盐的环境条件下,外界环境中的水蒸气和水分等,经聚氨酯氟碳涂膜表面微孔渗透后,沿着聚氨酯涂膜层微孔,渗入到涂层界面,使原存在于界面层上的铵盐吸收水分而膨胀,形成氨基甲酸盐水溶物,进一步扩大浸润界面,降低了涂层附着力,使聚氨酯氟碳涂膜分层,最终导致涂膜发生可剥离现象。

[1]穆山.文昌地区大气腐蚀环境因素分析[J].装备环境工程,2010,10(5):119—122.

MUShan.AnalysisofAtmosphericCorrosion EnvironmentalFactorsinWenchangRegion[J]. EquipmentEnvironmentalEngineering,2010,10(5):119—122.

[2]GB/T 30790.2—2014,色漆和清漆 防护涂料体系对钢结构的防腐蚀保护 第2部份:环境分类[S].

GB/T 30790.2—2014,Paints and Varnishes—Corrosion Protection of Steel Structures by Protective Paint Systems —Part 2:Classification of Environments[S].

[3]JT/T 722—2008,公路桥梁钢结构防腐涂装技术条件[S].

JT/T 722—2008,Specification of Protective Coating for Highway Bridge Steel Structure[S].

[4]俞伟,唐小容,李雪峰.某雷达挂车在海洋大气环境下的防腐蚀技术[J].装备环境工程,2014,11(3):82—86.

YU Wei,TANG Xiao-rong,LI Xue-feng.Anti Corrosion Technology of a Certain Radar Trailer in the Marine Atmospheric Environment[J].Equipment Environmental Engineering,2014,11(3):82—86.

[5]GB/T 18570.6—2011,涂覆涂料前钢材表面处理 表面清洁度的评定试验 第6部分:可溶性杂质的取样bresle法[S].

GB/T 18570.6—2011,Preparation of Steel Substrates before Application of Paints and Related Products—Tests for the Assessment of Surface Cleanliness—Part 6:Extraction of Soluble Contaminants for Analysis—The Bresle Method[S].

[6]庞启财.防腐蚀涂料涂装和质量控制[M].北京:化学工业出版社,2003.

PANG Qi-cai.Anticorrosion Coating and Quality Control [M].Beijing:Chemistry Industry Pres,2003.

[7]虞兆年.防腐蚀涂料与涂装[M].北京:化学工业出版社,2002.

YU Zhao-nian.Anti-corrosion Coating and Coating[M]. Beijing:Chemistry Industry Pres,2002.

ReasonAnalysis on Peel-off between Mica Iron Oxide(MIO)Epoxy and Polyurethane Layer

SHEN Zhi-cong1,YANG Hua2,SHI Wen-ming3,WU Xian-guan1

(1.Corrosion Science and Technology Institute of Minhang District,Shanghai 201101,China;⒉×××AssemblyEngineering Command Department,Wengchang 571333,China;

⒊Shanghai HunengAnticorrosion and Insulation Engineering Co,Ltd.,Shanghai 201401,China)

Objective To analyze the reason why polyurethane peels off from epoxy micaceous iron oxide layer in a big coastal steel structure project.Methods The composition of PUFC was analyzed using MS,amino salt on coating surface was detected using ion chromatograph and conductivity meter,and the release coating surface was observed using environmental scanning electron microscope.Results Polyurethane coatings contained high boiling solvents trimethylbenzene and tetramethylbenzene;ammonium salt substance existed on the interface between polyurethane coating and fluorocarbon composite epoxy mica iron oxide;Through the microscopic observation of the electron microscope,the existence of the incomplete and micro pores in the coating was found.Conclusion The causes for peeling off of polyurethane fluorocarbon coating might be explained as the following.Micro pores were formed in the coating because polyurethane coatings contained high boiling solvent.Epoxy mica iron and H2O and CO2in air reacted to generate carbamate due to the slow curing reaction of epoxy resin at low temperature.Carbamate formed an aqueous solution in marine environment,which was enriched at the adhesive interface of epoxy micaceous iron oxide coating and polyurethane coating,reducing the adhesion and further decreasing the phase interfacial adhesion,leading to severe peelability of polyurethane fluorocarbon coating.

PUFC;epoxy mica iron;interface adhesion;micro pores of coating

2016-02-09;Revised:2016-03-05

10.7643/issn.1672-9242.2016.04.023

TJ04

A

1672-9242(2016)04-0143-06

2016-02-09;

2016-03-05

沈志聪(1941—),男 上海人,工程师,主要研究方向为涂料、防腐蚀工程。

Biography:SHEN Zhi-cong(1941—),Male,from Shanghai,Engineer,Research focus:coatings,anti-corrosion engineering.