谦比希铜矿膏体充填环管实验研究

杨清平,王贻明,王 勇,吴国珉,岑佑华,沈家华

(1.中色非洲矿业有限公司, 赞比亚 基特韦; 2.北京科技大学 金属矿山高效开采与安全教育部重点实验室, 北京 100083; 3.大冶有色设计研究院有限公司, 湖北 黄石市 435005)

谦比希铜矿膏体充填环管实验研究

杨清平1,王贻明2,王勇2,吴国珉3,岑佑华3,沈家华1

(1.中色非洲矿业有限公司,赞比亚 基特韦; 2.北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京100083; 3.大冶有色设计研究院有限公司,湖北 黄石市435005)

膏体充填的管道输送阻力一般需通过环管实验获得。通过现场环管实验,研究了膏体浓度和水泥掺量对磨阻损失的影响。随着膏体体积浓度及流量的增加,摩阻损失均呈递增变化。随水泥掺量的增加,摩阻损失呈现先降低再增大的变化趋势,当掺量为8%时,摩阻最小,掺量为11%时,摩阻较大。在谦比希铜矿膏体充填环管实验数据测试基础上,分析了不同状态下管径150 mm管道中的流态,结果表明,谦比希膏体料浆在管内呈均质流动,流速不超过 5.24 m/s时,膏体在管内呈层流流态。

膏体充填;环管实验;磨阻损失;均质流

0 引 言

膏体充填技术可以减少地表尾矿排放,防止重金属污染源井下扩散,具有充填质量高、充填成本低等优势[1],在国内外地下矿山广泛使用[2 ̄4]。膏体输送是膏体充填的关键工艺之一,阻力特性又是膏体管道输送的关键研究内容,对于管路优化布置以及泵送设备选型等方面具有重大的实用价值。传统研究中,一般将充填料浆视作为两相流流体,并在大量环管实验数据的基础上,构建了一系列阻力计算的经验公式,如杜兰德公式、金川公式等[5]。但对于膏体而言,由于流动结构及流动形态方面存在的差异,上述公式表现出较差的适用性,计算结果往往与实际情况相差悬殊[5]。因此,对于膏体管输阻力需要借助环管实验获得。

谦比希膏体充填系统是赞比亚建成的第一个膏体系统,目前系统已平稳运行两年多,累计充填23万m3。本文介绍了谦比希铜矿膏体系统调试期间现场环管实验,探讨了膏体浓度和水泥掺量对膏体磨阻损失的影响,并对膏体在管道内部流态进行分析,为谦比希膏体管道输送系统优化提供依据。

1 环管实验系统及方法

1.1环管实验系统构成

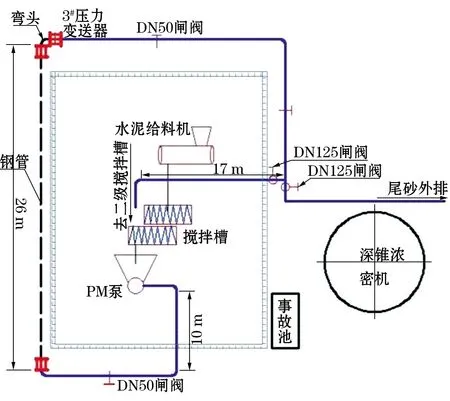

环管实验系统由尾砂浓密系统、膏体制备泵送系统、循环管路及数据采集系统等几部分组成,其中,浓密系统及制备泵送均依托于矿区新建的膏体充填搅拌站,而循环管路则根据实验要求进行布置(见图1)。

图1 环管布置

1.2环管实验方案

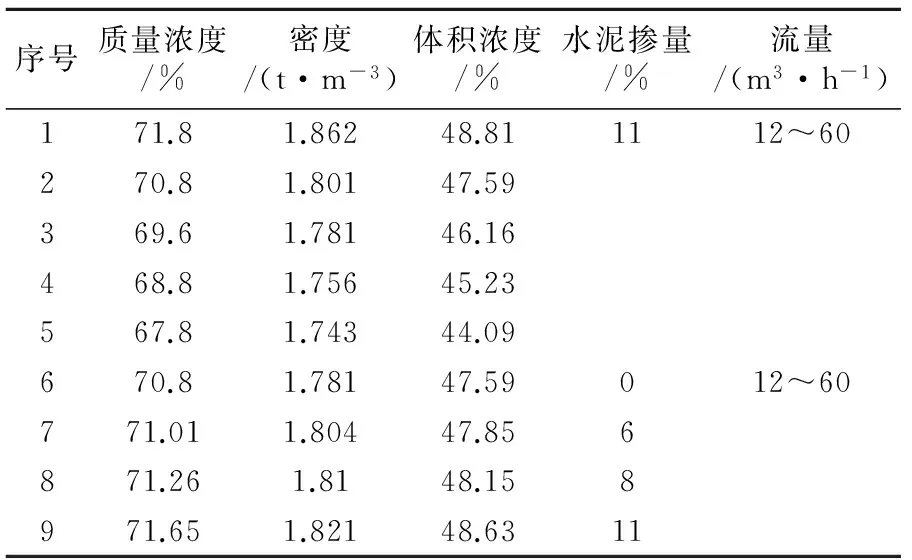

实验主要考虑膏体浓度及水泥掺量2个因素对摩阻损失的影响。具体实验方案见表1,共设计9组实验,1~5组考察浓度对摩阻损失的影响,水泥掺量均为11%,根据泵送设定流量范围为24~60 m3/h;6~9组考察水泥掺量对摩阻损失的影响,其质量浓度控制在71%左右,流量范围为24~60 m3/h。

2 实验结果

2.1膏体浓度对摩阻损失的影响

图2为膏体浓度对摩阻损失影响环管实验结果。由图2可知,随着膏体体积浓度及流量的增加,摩阻损失均呈递增变化,在实验条件范围内,相应摩阻损失为1500~4000 Pa·m-1。同时,浓度对摩阻损失的影响十分显著,在浓度较低时,即体积浓度为44%~47%时(质量浓度67%~70%),摩阻损失的变化较为平缓,当体积浓度大于47%(质量浓度70%)时,摩阻损失的增率加剧。

表1 实验方案

图2 膏体体积浓度对摩阻损失影响

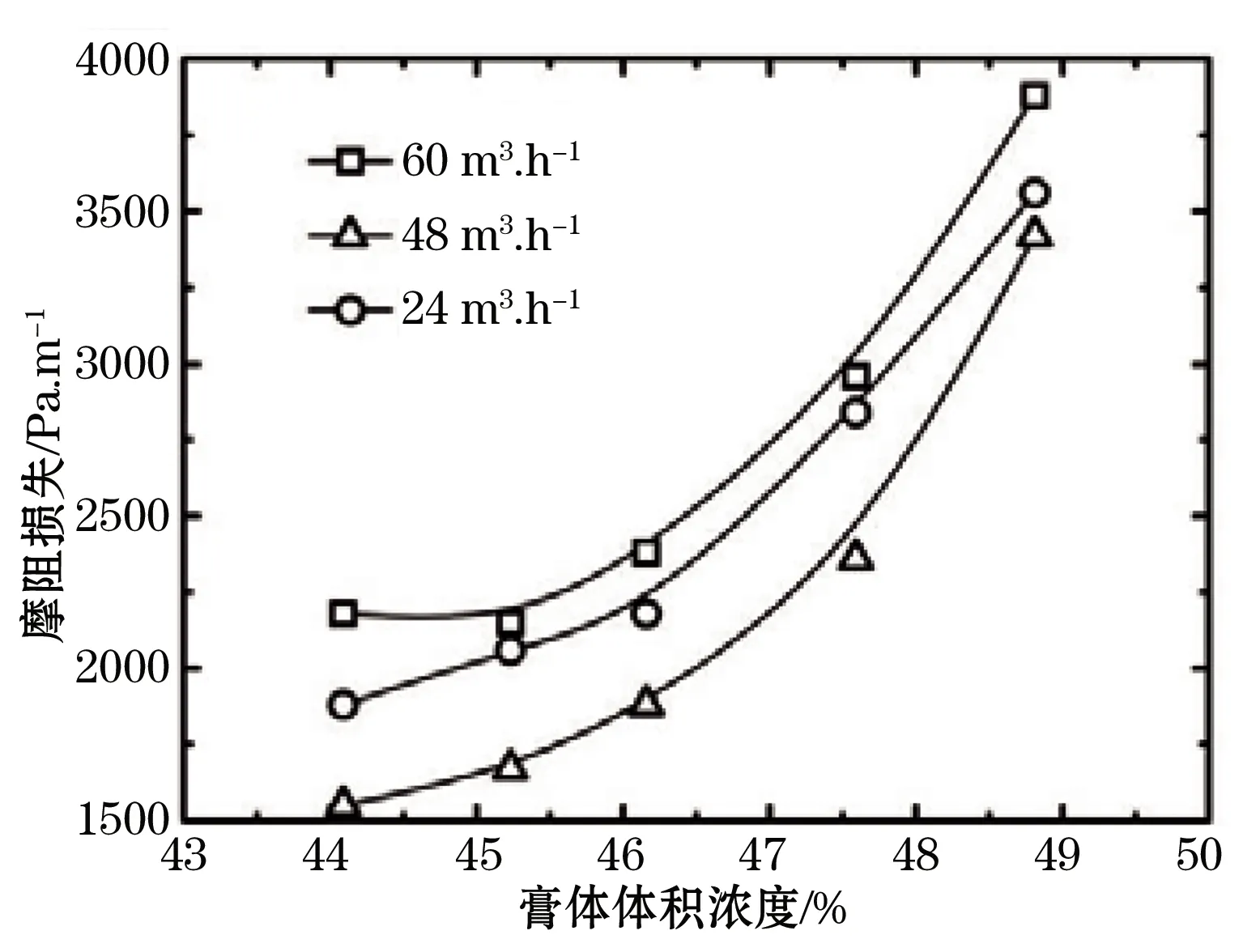

2.2水泥掺量对摩阻损失的影响

图3为膏体体积浓度约48%,不同流量条件下,水泥掺量对摩阻损失的影响规律,摩阻损失范围为3000~4000 Pa·m-1。

图3 水泥掺量对摩阻损失影响

由图3可知,随水泥掺量的增加,损失呈现先降低再增大的变化趋势,当水泥掺量为8%时,摩阻最小,纯全尾砂及水泥掺量为11%时,摩阻较大。

3 膏体管道内流态分析

膏体在管道输送过程中具有不分层、不离析等优点,而固体颗粒不发生沉降是保证膏体稳定输送的前提。

3.1颗粒/絮团临界尺寸

当颗粒所受的重力与剪切阻力相等时,沉降阻力为0,颗粒处于悬浮状态,此时对应的颗粒粒径dmax即为不沉粒径:

(1)

式中:dmax——不沉粒径;

τy——屈服应力;

ρs——固体颗粒密度;

ρm——膏体密度。

由式(1)可知,为了保证膏体在管道内均质流动,则物料中的最大粒径应小于dmax,且膏体屈服应力越大,则能够承受的最大粒径越大。

3.2层流过渡流速

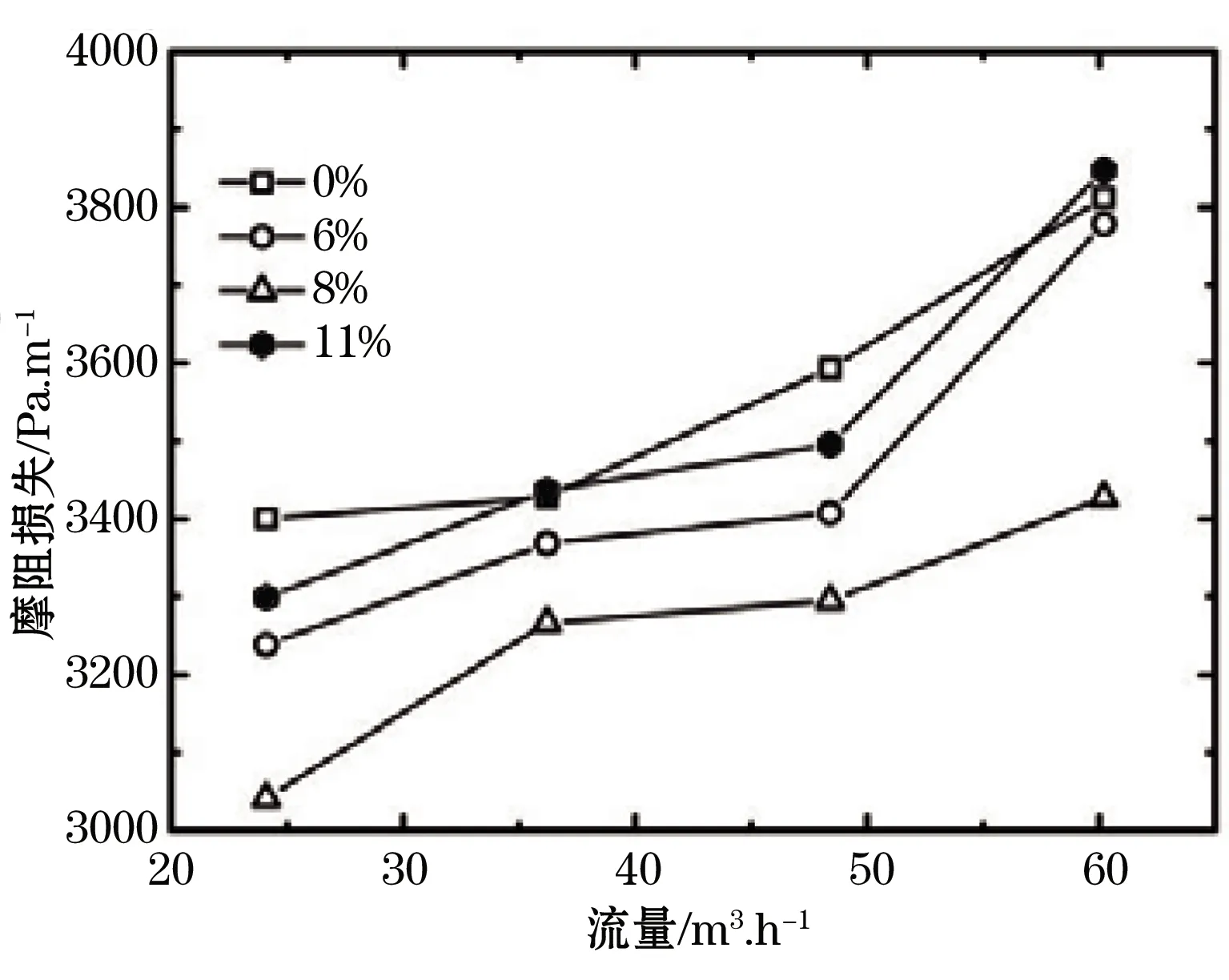

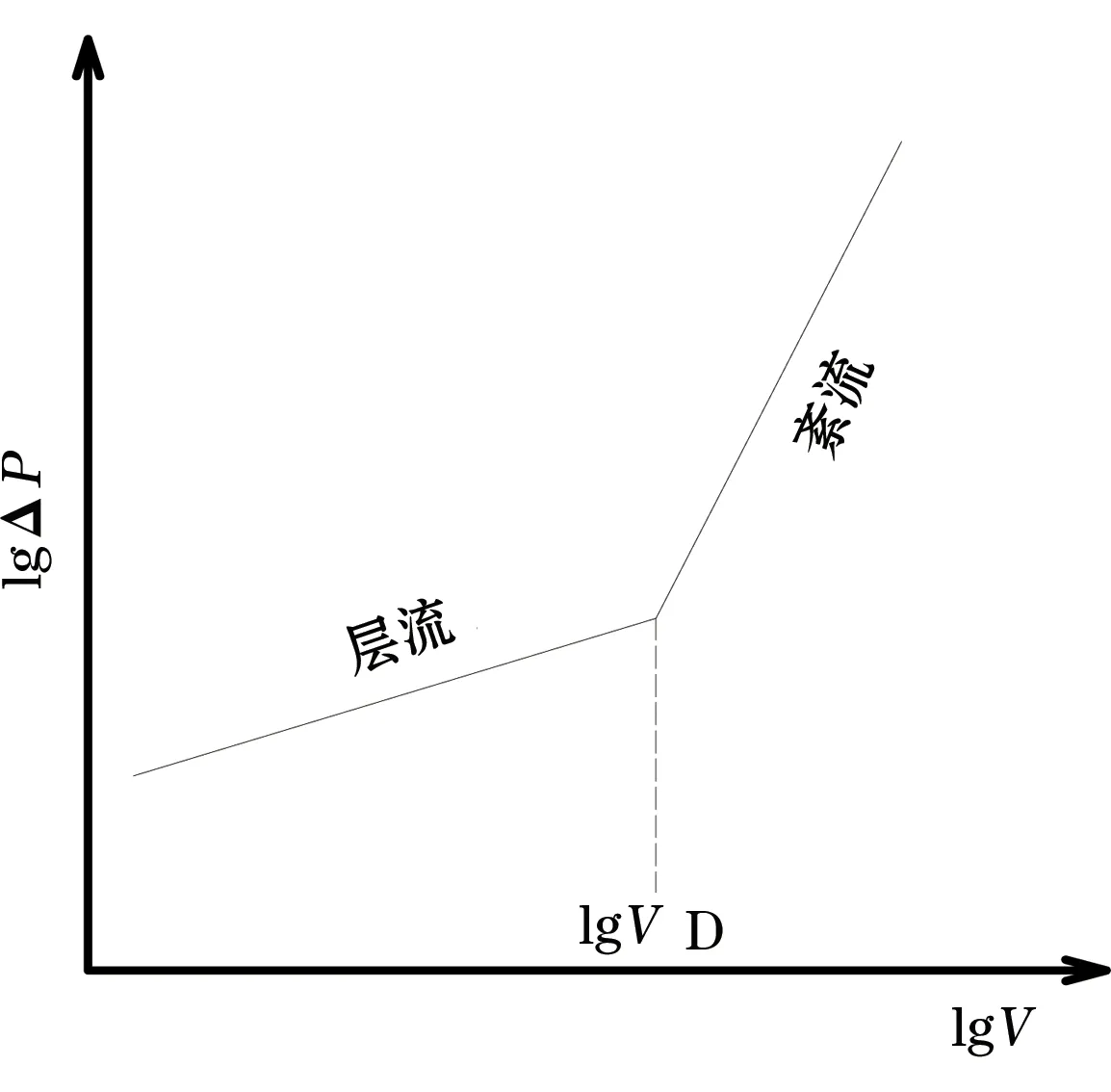

研究表明,均质流体在管道中流动的摩阻损失△P与流速V的典型关系如图4所示。在高流速区,流体为紊流流态,当流速减小到某一点时,流动从紊流转入层流,此点流速即为“过渡流速”,记做为VD;由此可见,在膏体管道输送过程中,为了避免摩阻损失过大,确定其流态由层流向紊流转变的过渡流速显得尤为必要。

图4 均质流管道摩阻损失与流速典型关系

临界雷诺数:

(2)

式中,Rec为临界雷诺数;D为管径;V为膏体流速;μp为塑性黏度。

过渡流速VD为:

(3)

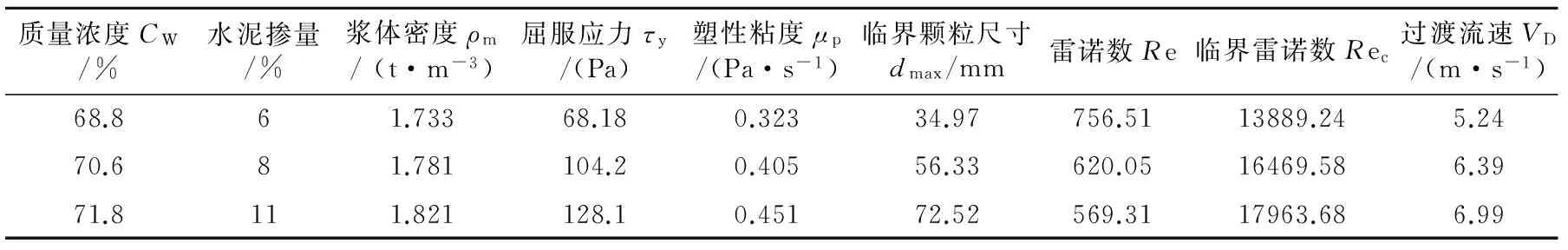

3.3流态参数计算结果

在谦比希铜矿膏体充填环管实验数据测试基础上,分析了不同状态下管径D150 mm管道中的流态,相关计算结果如表2所示。

由表2可知,在上述浓度及配比条件下,充填物料中的最大粒径远远小于不沉临界粒径dmax,完全满足固体颗粒在浆体中的悬浮条件,因此浆体在管内呈均质流动。同时,在既有的管道及泵送流量条件下,浆体雷诺数远小于临界雷诺数,流速不超过 5.24 m·s-1时,膏体在管内均呈层流流态。

表2 流态分析相关参数计算结果

4 结 论

(1) 膏体浓度对摩阻损失影响环管实验结果表明,随着膏体体积浓度及流量的增加,摩阻损失均呈递增变化,在实验条件范围内,相应摩阻损失为1500~4000 Pa·m-1。在浓度较低时,即体积浓度为44%~47%(质量浓度67%~70%)时,摩阻损失的变化较为平缓,当体积浓度大于47%(质量浓度70%)时,摩阻损失的增率加剧。

(2) 膏体体积浓度约48%,水泥掺量为0~11%,不同流量条件下,摩阻损失范围为3000~4000 Pa·m-1。随水泥掺量的增加,损失呈现先降低再增大的变化趋势,当水泥掺量为8%时,摩阻最小,纯全尾砂及水泥掺量11%时,摩阻较大。

(3) 分析了颗粒在管道内不沉尺寸以及过渡流速理论计算方法。基于谦比希膏体充填环管实验结果,对管径150 mm条件膏体流态分析相关参数进行计算。结果表明,谦比希膏体充填物料中的最大粒径小于不沉临界粒径dmax,可满足固体颗粒在浆体中的悬浮条件,在管内呈均质流动。并且,膏体雷诺数远小于临界雷诺数,流速不超过 5.24 m·s-1时,膏体在管内均呈层流流态。

[1]李镇瀚.全尾砂膏体充填在拉么锌矿的研究与应用[J].采矿技术,2015,15(1):6 ̄9.

[2]GHIRIAN A,FALL M.Coupled thermo-hydro-mechanical-chemical behaviour of cemented paste backfill in column experiments:Part II:Mechanical,chemical and microstructural processes and characteristics[J].Engineering Geology,2014,170:11 ̄23.

[3]WU A X,WANG Y,WANG H J,et al.Coupled effects of cement type and water quality on the properties of cemented paste backfill[J].International Journal of Mineral Processing.2015,143:65 ̄71.

[4]王勇,吴爱祥,王洪江,等.从屈服应力角度完善膏体定义[J].北京科技大学学报,2014,36(7):855 ̄860.

[5]刘晓辉.膏体流变行为及其管流阻力特性研究[D].北京:北京科技大学,2014.

2016 ̄06 ̄08)

杨清平(1965-),男,湖北孝感人,高级工程师,主要从事采矿技术与管理工作,Email:251671170@qq.com。