崩落采矿法残留大块矿石回收工艺研究与实践

高世坤

(陕西太白黄金矿业有限责任公司, 陕西 宝鸡市 721000)

崩落采矿法残留大块矿石回收工艺研究与实践

高世坤

(陕西太白黄金矿业有限责任公司,陕西 宝鸡市721000)

随着崩落法开采标高的不断下降,放矿中大块逐渐积累增多,矿石损失和贫化增大。为解决该问题,根据崩落采矿法的基础理论,结合太白公司实际情况,确定了放矿截止品位,并分析了影响生产的主要因素,提出了底柱及残留大块矿石回收工艺改造方案。现场应用结果表明,改造后的出矿结构每天出矿量为600 t左右,金的平均品位在0.8 g/t以上,取得了良好的效果。

崩落法;大块矿石;回采工艺;工业试验

0 引 言

陕西太白黄金矿业有限责任公司的主要矿体是KT8矿体,开采利用双王金矿床。经过二十多年的开采,该矿山目前主要集中在1100中段和1150中段开采,随着开采标高的持续下降,上部覆岩越来越厚,在放矿过程中大块逐渐积累增多,不同粒级的矿岩相混,大块矿石的下降较慢,矿石损失、贫化现象严峻;同时大块的爆破处理不仅耽搁出矿时间,而且存在安全风险,直接影响生产供矿;甚至长时间大块处理会导致耙道破损无法出矿。笔者首先对覆岩下放矿存在问题进行研究,分析大块产生的原因和形成机制,确定了影响生产的主要因素。然后对放矿规律进行研究探讨,提出底柱及残留大块矿石回收工艺改造方案。最后将改造工艺用于生产试验,取得了良好的效果。

1 崩落法采矿基础理论

1.1崩落法放矿规律

崩落矿岩在采场中频繁地受到爆破挤压、冲击,移动过程的相互碰撞,形成大量粉岩和小块;由于爆破参数选取的不同,凿岩和爆破效果的差异,造成矿岩破碎不均匀,形成一定量大块。

在端部放矿时,这些崩落矿岩散体颗粒将随放矿口散体的放出而不断下移,其运动速度主要与块度大小及粒级配比和在运动场(松动体)内的相对位置有关。

散体颗粒间存在着许多空隙,大颗粒之间可能形成大的空隙或中等程度大小的空隙,而小颗粒之间可能形成小的空隙,大的颗粒和小的颗粒之间可能形成中等程度大小的空隙。小颗粒就可能穿过大颗粒形成的大空隙或中等程度大小的空隙,细小颗粒可以穿过小颗粒形成的空隙,粉状物颗粒则可以穿过几乎所有的颗粒间形成的空隙。非均匀散体颗粒具有多种运动特性,如图1所示,在自重作用下,非均匀散体颗粒具有不同的运动特征。

在放矿过程中岩石颗粒的分布将反生变化,距放矿口较远的地方,小块度颗粒少,大块度颗粒多;随着离放矿口距离的接近,小块度颗粒比例增加,大块度颗粒比例减少。在放矿口附近,产生了大量粉状岩石的堆积。

根据随机介质放矿理论,可建立放矿口影响范围内的崩落矿岩移动规律方程[7]:

颗粒移动迹线方程:

(1)

放出漏斗方程:

(2)

达孔量相等的点构成放出体的外表面,据此可得出放出体方程:

(3)

式中,Vx,Vy,Vz为散体颗粒沿x,y,z方向下降速度;P(x,y,z)为散体移动概率密度;Qf为放出漏斗体积。

由式(1)~式(3)确定的颗粒移动迹线、放出漏斗和放出体形态见图2。

废石漏斗的轴线与放出体长轴一致,其上口边界与松动体的边界重合。在整个放矿过程中,废石漏斗的变化过程如图3所示。

图1非匀质散体颗粒的几何状态运动

图2 放出体、放出漏斗与颗粒移动迹线形态

图3 废石漏斗的变化过程

1.2放矿截止品位的确定

放矿截止品位可按总盈利最大原则确定,太白公司为采选联合企业,最终产品为合质金,计算见式(4):

(4)

式中,Cc、Cj、Cw分别为矿石品位,精矿品位和尾矿品位,g/t;Ak为每吨采出矿石的放矿、运输、提升和选矿等项费用,元/t;As为从矿山到选厂的运输成本,元/t;Ax为每吨矿石的选矿成本,元/t;Mz为每吨采出矿石中硫、银等副产品的纯收入,元/t;Lu为每克金销售收入。

根据公式,最后得出最佳放矿截至品位为0.6 g/t。

2 影响开采的主要因素

太白公司在8#及9#矿体16线以东,1150中段以上采用的是有底柱阶段崩落法采矿,上部均与地表崩透,下部均是在覆盖岩下出矿,该地段矿体厚大、品位较低,采用该方法凿岩施工较为安全,采矿效率较高。然而,在应用该方法回采过程中出现了一些问题,如大块率高、损失贫化大、耙道破坏严重等。

2.1覆岩下放矿块度变化

在8#及9#矿体16线以东,1150中段以上采用有底柱阶段崩落法采矿,布孔方式均为扇形布孔,扇形布孔的特点是炸药分布不均,经常出现靠近凿岩巷道部位的矿石爆破效果好,孔底部位的矿石爆破效果差等现象。另外,由于矿岩岩性不同,爆破崩落下来的松散矿岩的尺寸不同、形状各异,一般块度较大,且分布极不均匀,矿岩在几何形状上也存在较大差异,造成矿岩矿体之间存在空隙,使上部覆盖岩中的小粒径废石混入,导致覆盖岩中残留较多的矿石[8 ̄9]。

根据椭球体理论,当用电耙道出矿时,斗穿滑落的颗粒占据的原来位置便成了空位,其上部的颗粒借重力作用下移递补,这些下移颗粒形成的新空位,又由再上层的颗粒下移递补,以此类推,就形成了散落矿石的流动。在颗粒的递补空位过程中,小块受到的牵制较小,如果有空隙,就可能优先下移,使大块滞后运动,这样就会造成耙道耙出的是矿岩混合体,而矿房中残留较多的大块矿石,降低了矿石回收效率。形成矿石块度较大主要有以下几方面的原因:

(1) 地质条件较为复杂,部分地段断层较为发育,致使部分矿块还未进行爆破落矿,采切巷道已塌方,一些地段未能按照设计意图落矿,产生较多的大块。这点在公司8#矿体1150中段34-36线较为明显,本地段由于受到34线大断层的影响,致使矿块采准工程的施工过程中,穿过断层的巷道岩石较为破碎,巷道“内鼓”现象较为明显,并在下部拉底过程中出现巷道下陷的现象,部分地段出现较大面积的塌方,形成的大块无法回收,同时,还影响了矿石的回收。

(2) 设计参数选取不合理,致使大块率较高。对于有底柱阶段崩落法设计参数的选取是极为关键的,在设计参数的选取过程中要充分考虑设计地段的地质构造、岩石硬度等情况,若在炮孔设计中的排距、孔底距选取过大,就会导致挤压不充分、二次破碎不理想、大块率高等问题出现。

(3) 施工管理不到位,工程误差较大,导致矿块大块较多。一个矿块矿石的回收,从采准工程到爆破落矿,每一个环节都必须严格按照工程质量要求施工,若其中一个环节出现问题,就会导致落矿效果不理想,大块率偏高等问题。

2.2覆岩下放矿损失、贫化状况

在覆盖岩下放矿,由于废石的混入,矿石品位下降,产生了贫化,停止放矿后留下的矿石与覆盖岩混杂,一部分可能在下分段以矿岩混杂形式放出,另一部分则永久留在采场作为永久损失。对于崩落法放矿,矿石与废石接触面多,崩落矿石及覆盖岩受端壁约束和爆破挤压程度的影响,放出体形态变化较大,损失贫化较难控制。

对于1150中段东部已采矿房,均采用的是崩落法采矿、覆盖岩下放矿、电耙出矿的模式,在矿房出矿过程中发现以下问题:

(1) 部分电耙道损坏,导致较多矿石无法正常出矿而造成矿石损失。电耙道损坏主要是利用崩落法采矿后,上部压力全部集中在底部结构上,部分地段地质构造较为复杂、大块率过高,频繁的改炮,使矿块爆破后还未进行大规模出矿,电耙道就已经不能使用,部分矿石虽可放置下一中段进行回收,但结合实际,8#、9#矿体属于上富下贫、上宽下窄,若在下部回收必然会导致部分矿石的损失。

(2) 在采用崩落法回采的矿房进行出矿时,出矿品位远低于地质品位,矿石的贫化率高达40%~50%,导致矿块贫化率上升的主要原因是矿房中大块率过高。由于井下斗穿放矿是一个散体颗粒地步空位的过程,一般情况下,小块受到的牵制较小,若有空隙,小块就有可能优先下移,使大块滞后运动。而井下崩落区下部是在覆盖岩下放矿,上部废石块度较小,在近放矿口部位的废石漏斗边部,矿岩块体在下移过程中发生明显混杂,从而导致出矿品位下降明显。

(3) 部分电耙道虽未毁坏,但矿房的出矿量远低于地质矿量。在出矿过程中,由于部分斗穿口存在的大块块度太大,并在斗穿口上部架空,堵塞斗穿的出矿,利用改炮的方式处理,存在技术难度和安全风险,导致部分出矿斗不能按照设计出矿,降低了矿块的出矿量。

2.3覆岩下放矿安全状况

(1) 井下出矿结构利用电耙道进行出矿,主要经历3个过程,首先是无贫化放矿阶段,即为均匀放矿阶段;其次是低贫化放矿阶段;再次是截止品位放矿阶段。斗穿放矿是通过利用电耙破坏各斗穿口岩石的自然安息角,从而导致上部岩石持续下滑,形成新的安息角。然而,无论在哪个放矿阶段都会存在封堵斗穿的现象,在封斗过程中由于岩石之间存在缝隙,存在岩石突然滑落的可能,使封斗过程存在较大的安全风险。

(2) 由于矿房中存在较多大块,在出矿过程中经常出现大块堵斗的问题,需要经常进行炸斗、“改块”作业。在这个过程中,由于要经常进行穿斗作业,存在极大的安全风险。

3 底柱及残留大块矿石回收工艺改造方案

经过对覆盖岩下放矿存在问题进行分析,矿房中残存着较多的大块矿石,如何对这些残存的大块矿石以及破损的耙道进行回收是难点。将原电耙出矿—底部结构待下中段回收模式,改为覆盖岩下端部放矿模式,放矿过程由原来的三阶段放矿,改为端部逐次出矿,待每次放矿达到截止品位后再进行下一循环放矿[10 ̄11]。

3.1底部结构改造

为了降低矿块的损失率和贫化率,缩短大块的滑落距离,同时减少出矿作业过程中,人员穿斗的次数,经研究,决定对底部出矿结构进行改造。

打破原来中段观念的束缚,以原有底部结构为基础,将底部结构下降8 m。一是尽可能较少大块的滑落距离。二是根据不同的地质岩石条件,保留的矿柱要能支撑上部覆盖岩的压力,以保证出矿过程中人员和设备安全。

为了保证回采效果,在矿块的端部重新拉槽,以形成挤压爆破空间。为了保证爆破效果,在条件允许的情况下,端部利用浅孔溜矿法拉槽,以形成较为整齐的初始爆破面,为后续爆破创造良好的条件。

3.2落矿工艺优化

根据有底柱阶段崩落法在采矿过程中存在的大块率高、出矿困难等问题,在工艺改造过程中,对落矿工艺进行了调整。

(1) 优化深孔布置参数,降低大块率。将原来只能施工65 mm孔径的YG-90型深孔凿岩钻机,更换为可施工90 mm孔径的KQJ-100B型潜孔钻机,施工上向扇形深孔或水平扇形深孔,以增加深孔的每米装药量。在深孔布置方面,根据不同岩石性质,实时调整深孔布置的孔底距和排距,孔底距由原来的2.8~3.0 m,调整为2.2~2.5 m;排距由原来的1.8~2.0 m,调整为1.4~1.6 m。

(2) 调整爆破参数,控制矿石粒度。矿柱在爆破时,采用侧向挤压爆破,端部已浅采的拉槽空间为自由面,逐排挤压爆破。为了保证矿石能充分回收,每次爆破只装药一至两排,爆破后,待出矿完全后可再进行下次爆破作业,后续爆破是向前次爆破后的松散岩石挤压爆破。爆破环节上,在装药方式上,对起爆药包的位置、堵塞方式和爆破步距进行了调整。起爆药包依然放在孔口,但在装入起爆药包后必须再跟入1~2节(30~60 mm)管状炸药,以增强起爆威力;在孔口堵塞时,必须保证用炮泥堵塞30 mm以上,并用木楔将其塞紧,以充分发挥爆破时气体膨胀能的破岩作用;由于是在端部出矿,为了保证每个循环的出矿效果,尽可能多的回收资源,每个循环的爆破步距控制在2~4 m,每排爆破装药量为600~800 kg,崩矿量500~700 t。

(3) 强抓施工质量,保证落矿效果。在深孔凿岩时,必须严格按照设计要求控制炮孔的方位、角度和孔深,以求达到最优的施工效果。在爆破装药过程中,要把控好装药密度,安置好起爆药包,做好孔口堵塞,搭接好孔口起爆网络。

3.3出矿方式调整

将底部结构下调8 m后,采用电耙出矿已不能满足生产要求,为了提高出矿效率,加大供矿量,将原电耙机出矿的方式转换为铲运机出矿,通过应用铲运机的灵活性,可以减少设备的使用量,减少设备的维护费用。

根据岩石和上部矿体情况,每隔10~12 m布置出矿进路(规格为2.8 m×2.8 m),以保证矿石能够充分回收。工程布置过程中,在各个出矿点设置溜矿天井,可使铲运机将所出矿石直接倒入溜矿井中,在下一中段直接装入矿车,这样可以大大提高处理效率。

3.4生产试验

以1150中段20-18线1142水平出矿结构为试验对象。在出矿水平8 m以下水平(即1142水平)重新布置无轨出矿结构,垂直矿体布置南北向铲运机出矿进路,在矿体上盘靠近矿房一端布置切割槽。切割槽以浅孔留矿法进行拉槽。在上部矿块出矿耙道和出矿进路中进行中深孔凿岩,出矿进路施工完毕后,即可开始在出矿进路中施工上向扇形孔,逐排崩矿,后退式回收矿石。

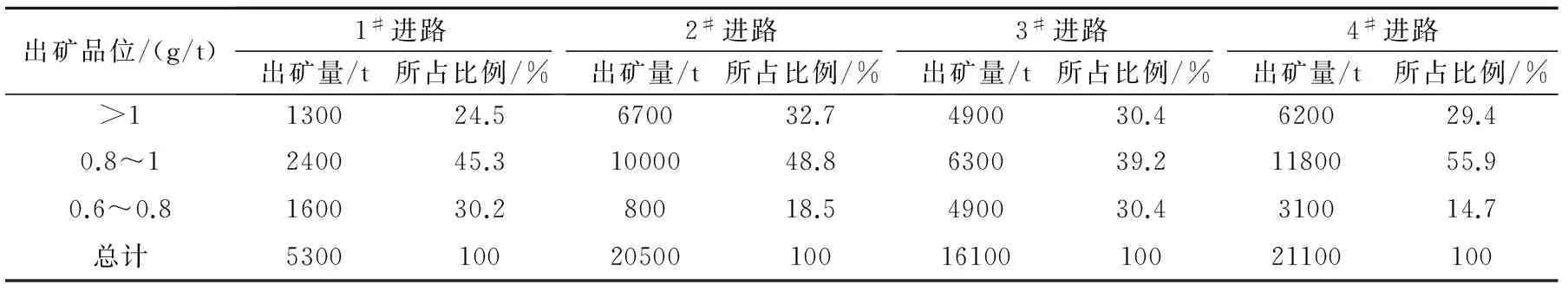

根据实际生产中的数据统计,该地段每天出矿量为600 t左右,平均品位在0.8 g/t以上,截至2016年6月底,共计出矿6.3万t(见表1)。

表1 各进路不同品位出矿量统计

从表1可以看出:

(1) 随着崩矿次数的增加,放矿端面逐渐南移,向上部矿房中部靠近,各条进路中大块占出矿量的比例在逐渐增加,到达50%左右;

(2) 随着出矿品位的降低,大块的回收率逐渐增加,延长贫化放矿时间可以提高大块的回收率;

(3) 在所出矿石中,0.8~1 g/t的矿石占到出矿总量的40%左右,可见所采取的放矿管理措施在一定程度上降低了贫化,延缓了出矿整体贫化速度,延长了放矿时间,提高了大块的回收率。

4 结 论

(1) 崩落法采矿崩落的矿岩非均匀散体,在放矿时,这些崩落矿岩散体颗粒下移速度受到两个方面的影响:一是与其块度大小和粒级配比有关;二是与其在运动场(松动体)内的相对位置有关。小颗粒的矿岩运动速度较快;放矿口中心矿岩运动速度较快,因此,连续阶段崩落采矿后,上部覆岩中的细粒废石将不断混入,造成贫化和损失。

(2) 依据矿岩运动规律和生产实践,提出了针对大块治理的工艺技术改造方案。此方案减少了各级粒度矿石下降距离,减少了相混时间;同时终止了上部矿房大块的下移到下部矿房,终止了细粒废石进一步混入到下部矿房,进而降低大块叠加,减少废石混入,理论上符合科学原理。

(3) 生产实践表明:小颗粒废石混入减少了50%,降低了贫化速率,降低了贫化;探索最佳放矿截至品位为0.6 g/t,降低了损失;大块二次破碎每天10次左右,次数减少,降低了安全风险;每循环的崩矿步距以2排为佳,相邻的2条进路同时出矿,日出矿量可以达到600 t,出矿效率明显提高,提高了生产效益。

[1]沈南山,顾晓春,尹升华.国内外自然崩落采矿法技术现状[J].采矿技术,2009,9(04):1 ̄4,15.

[2]郑成英,邓志高,张青松,等.崩落采矿法放矿的理论与实践研究[J].有色矿冶,2009(04):15 ̄19.

[3]张慎河,李荣福.类椭球体放矿理论速度和加速度场的评价[J].矿冶工程,2003(01):12 ̄15.

[4]陶干强,杨仕教,刘振东,等.基于Bergmark-Roos方程的松散矿岩放矿理论研究[J].煤炭学报,2010(05):750 ̄754.

[5]陶干强,杨仕教,任凤玉.随机介质放矿理论散体流动参数试验[J].岩石力学与工程学报,2009(Z2):3464 ̄3470.

[6]陶干强,任凤玉,刘振东,等.随机介质放矿理论的改进研究[J].采矿与安全工程学报,2010(02):239 ̄243.

[7]谢世俊.金属矿床地下开采[M].北京:冶金工业出版社,2006.

[8]刘飞,杜秉泽.爆破采矿法在降低大块矿石发生率的应用[J].山东工业技术,2016(01):60.

[9]罗典平,罗周全.地下采矿中矿石大块管理[J].湖南有色金属,1993(06):328 ̄331.

[10]王润红,郭联宏,朱文胜.霍尔辛赫煤矿回采工艺的优化设计[J].煤矿安全,2013(04):106 ̄109.

[11]张见,余小明,吴福和.破碎复杂矿体回采工艺优化研究[J].采矿技术,2015,15(04):7 ̄8,23.

2016 ̄06 ̄20)

高世坤(1984-),男,甘肃白银人,采矿工程师,主要从事岩金地下矿山采矿技术研究及管理工作,Email:578597310@qq.com。